相控阵超声检测技术在核电厂不等厚对接环焊缝检测中的应用

李守彬,夏中杰,孔晨光,范岩成

(1.大亚湾核电运营管理有限责任公司,广东深圳 518124;2.中核武汉核电运行技术股份有限公司,武汉 430000)

0 引言

法国压水堆核岛机械设备设计和建造规则(RCC-M)中规定,大壁厚管道(单壁厚达43 mm)可实施的焊缝内部检测方法主要有射线探伤、超声波检测,而根据射线探伤工艺采取双壁透照的曝光参数,单个焊缝(材质TU48C,内径∅194 mm,厚度41.5 mm/57 mm的不等厚焊缝)完成射线探伤检测耗时长达15 h,每台核电机组有21条焊缝,在机组换料大修期间实施该项检查,将给现场的检测工作带来极大的放射源外照射风险。

相控阵检验技术已在国内的球罐焊缝[1]、钢制对接接头焊缝[2]、核级压力容器及热交换器管板焊缝[3-4]等多种设备和结构的焊缝中得到广泛应用,并针对奥氏体不锈钢[5]的粗晶粒焊缝开展了深入研究,提升了无损检测技术的可靠性。

本文为了对比大壁厚管道不等厚环焊缝射线探伤和超声波检测的特点及优缺点,提高焊缝的缺陷检出率,提出相控阵超声检测技术应用前盲测对比试块的缺陷埋藏方案,设计、制作1∶1的人工缺陷模拟件,以进行相控阵超声检测和射线检测的对比试验验证,开发适合该焊缝结构的相控阵超声检测工艺,作为无损检测方法的补充。该相控阵超声检测方法相比手动超声检测方法可解决部分探头扫查角度范围不足的问题,同时解决不等厚对接焊缝超声检测时的缺陷定位、定量等技术难题,可在狭窄区域内实现焊缝全覆盖扫查。

1 技术工艺方案

1.1 方案路线

工艺方案的具体步骤如下:(1)针对该焊缝结构,评估可能产生的缺陷类型;(2)开展1∶1试验研究试块的埋藏缺陷设计;(3)对10组埋藏缺陷进行对比研究,并对试块分别采用中心曝光、偏心曝光、双壁单影曝光进行射线检测(RT),对RT可靠性进行对比试验与评估;(4)根据不等厚对接焊缝的结构特点开展超声参数仿真试验;(5)针对仿真结果,结合结构特点确定相控阵超声检测(PAUT)的工艺参数;(6)针对埋藏缺陷,进行RT与PAUT的工艺对比试验;(7)根据试验研究结果,提出针对10组埋藏缺陷的检测注意事项和操作要领,指导现场作业。

1.2 关键技术解析

1.2.1 埋藏缺陷试块的设计及制作

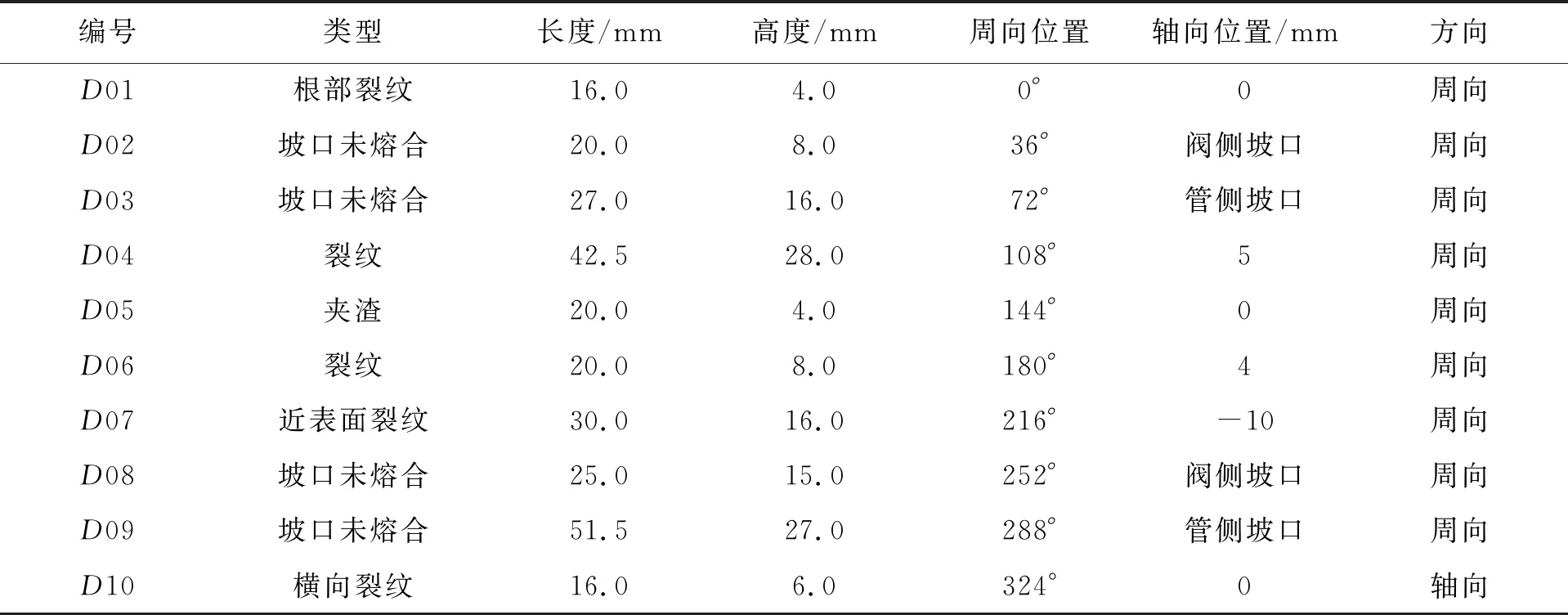

按照1∶1的比例制作模拟试块,针对该类焊缝工况下的失效机理和易产生的焊接缺陷,设计试块中的缺陷并依据结构力学进行计算。设计制作的10种人工自然缺陷涉及根部裂纹、近表面及横向裂纹、未熔合、夹渣、气孔等缺陷。1~10号埋藏缺陷的详细设计尺寸见表1。

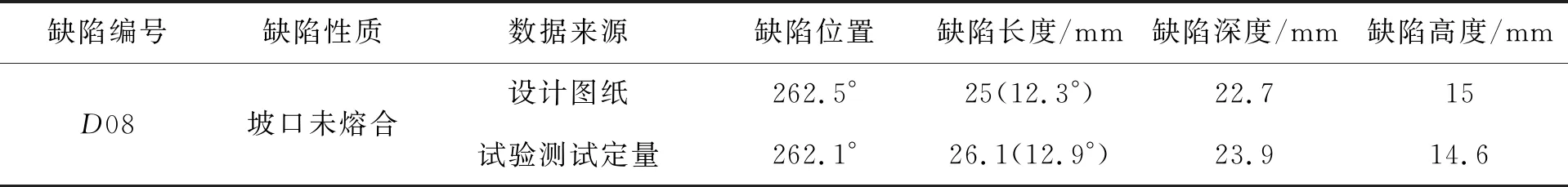

表1 人工埋藏缺陷的设计参数

工艺验证试块设计原则如下:

(1)参照ASME标准Ⅺ卷中的表IWB3514和压水堆核电厂核岛机械设备在役检查规则(RSEM)附录5.2中表V 1.3进行缺陷设计;根据ASME Ⅺ卷强制性附录Ⅷ中铁素体管道焊缝超声检测检定要求中的相关规定进行缺陷设计(10个缺陷,其中1个为轴向缺陷,其余为周向缺陷);

(2)将被检部件分成了3段(上表面1/3,中表面1/3,下表面1/3),使缺陷尽量地均匀分布;

(3)考虑到探头只能从阀侧进行检测,当缺陷在管侧时较难探测,故靠近阀侧的缺陷设计了3个,其余的在焊缝中心或靠近管侧;

(4)设计一个同时满足ASME标准 Ⅺ卷的表IWB3514和RSEM 附录5.2的表V 1.3中的缺陷,来验证超声检测能力。

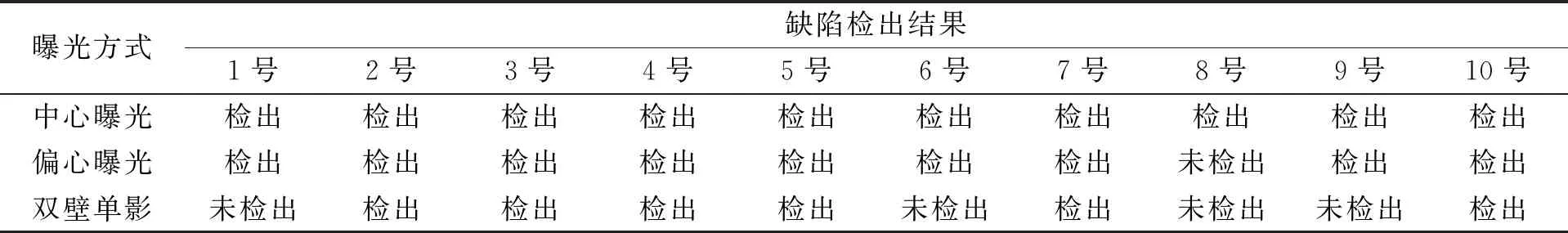

1.2.2 RT检测工艺可靠性试验研究

针对该特殊结构焊缝埋藏的10组缺陷分别开展中心曝光、偏心曝光、双壁单影曝光3种方式(见图1)的RT可靠性试验研究,主要包括:(1)各曝光方法的埋藏缺陷检出率与可靠性对比;(2)在几何不清晰度不满足的情况下,中心曝光和偏心曝光方式对各埋藏缺陷的检出率。研究结果将为确定中心曝光可否作为一种曝光方式用于现场辅助检测提供依据。

图1 对试件进行RT检测的不同曝光方式实物照片

3种RT曝光方式对埋藏缺陷的检出结果如表2所示。由表2可以看出,根据此类结构的特点,中心曝光或偏心曝光方式可以作为后续伴随阀门解体实施的一种辅助在役检测方法,用于缺陷检测及确认;对于D01根部裂纹及接近根部坡口处的D08,D09未熔合缺陷,原有的双壁单影曝光方式由于透照厚度及方向等原因均无法检出。

表2 不同RT曝光方式的缺陷检出结果对比

1.2.3 结合超声仿真制定PAUT检测工艺

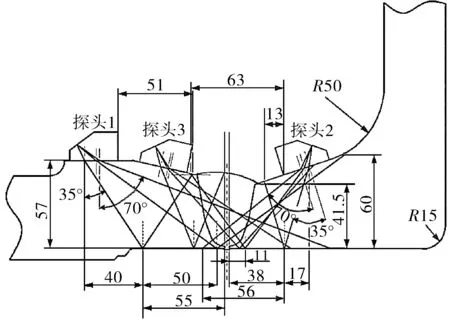

依据仿真结果、结构特点、技术要素及该焊缝结构的超声声束覆盖计算[6],结果如图2所示。

图2 手动超声声束覆盖计算结果

确定如下PAUT参数:采用一维相控阵超声波探头,即频率为5 MHz或4 MHz,晶片数量为32片,相邻晶片的中心间距P=0.5 mm,单个晶片的宽度e=0.4 mm,晶片间隙g=0.1 mm,楔块角度为36°(折射角为55°)[7];或者是频率为5 MHz 或4 MHz,晶片数量为16片,P=0.5 mm,e=0.4 mm,g=0.1 mm,楔块角度为36°。

考虑到楔块和检测面接触会有影响,由于最佳检测面在图2探头1的位置(即不等厚焊缝阀门侧台阶上),台阶处外径∅308 mm,在检验前加工了带弧度AOD308 mm的楔块以保证楔块与检测面充分贴合。辅助检测面探头2和探头3位置,也加工带弧度的楔块保证楔块与检测面贴合。主检测面探头1处设置:采用二次波进行检验,扇扫角度35°~75°,角度分辨率1°,聚焦法则采用投影聚焦,聚焦线在焊缝中心线上。探头2和探头3扫查面参数设置:扇扫角度40°~75°,角度分辨率1°,聚焦法则采用深度聚焦FD=45 mm。

2 相控阵超声检测工艺

2.1 工艺参数选择

(1)相控阵探头晶片参数:频率为5 MHz或4 MHz,晶片数量为32片或16片,P=0.5 mm,e=0.4 mm,g=0.1 mm,楔块角度为36°,根据CIVA仿真结果以及后续的试验数据,检验时优先采用4 MHz L32的探头。

(2)绘制距离-波幅曲线(即DAC或TCG)和角度增益补偿曲线:①绘制对比试块的距离-波幅曲线,确定基准灵敏度;②绘制对比试块的角度增益补偿曲线;③采用一次波和二次波分开设置进行检测。

(3)检测面及探头位置:①检测面及探头位置如图2所示,探头1的位置为主要检测面,探头2和探头3的位置为辅助检测面,相控阵扇形扫查角度范围为35°~70°;②探头1距焊缝边缘51 mm,探头2距焊缝边缘18 mm,探头3距焊缝边缘5 mm。

(4)扫查方式及扫查速度:①采用手动扫查时,扫查速度不得大于150 mm/s;②采用编码器扫查时,扫查速度不得大于20 mm/s,采用编码器扫查时需要一个扫查装置。

(5)扫查结果保存:①采用手动扫查时,扫查结果保存为A扫查和扇形扫查图像;②采用编码器扫查时,扫查结果保存为A扫查、扇形扫查、B扫查及C扫查图像,即采用三视图形式保存结果。

2.2 试块

(1)标准试块:采用国产的CSK-IA试块或MC2000标准中规定的标准试块。

(2)对比试块:①在被检工件延长部分截取;②材料和热处理状态均与被检工件相同或相近(一般为加工所留的边角料);③采用声学性能与被检工件相同或相似的材料。

对比试块的制作方法:(1)人工反射体采用直径为2 mm的横通孔;(2)对比试块的厚度与被检工件相同,宽度为30 mm,长度应至少能满足一次反射波扇形扫查角度范围的移动空间要求,对比试块的形状应与被检工件具有相同或相近的曲率半径;(3)第1个人工反射体位于表面下10 mm,第2个人工反射体位于厚度的1/2位置,第3个人工反射体位于厚度的3/4位置,并注意控制3个反射体之间的间隔。

3 对缺陷的定量分析

按照深度位置,该不等厚对接焊缝缺陷分为近外表面、埋藏、内表面缺陷,在测试试块所设计的10个缺陷均通过PAUT实现检出,在缺陷定量方面,由于焊缝结构限制,导致超声扫查面较窄,同时由于扫查面的厚度与焊缝实际厚度不一致,在缺陷定量上增加了检测的难度,不能采用常规定量方法进行[8]。

表3 缺陷设计尺寸与试验定量尺寸

由于纵波探头无法进行二次波检查,采用横波探头及其二次波,并利用不同角度对焊缝进行超声检查,按缺陷所在侧(接管侧或管道侧)坡口平面进行计算,以此来对缺陷进行更加准确的定量[6,9],若发现缺陷,也便于对缺陷位置实施返修[10-12],针对缺陷的精确定量方法,本文以D08缺陷作为案例进行计算说明,以指导现场的具体定量分析。

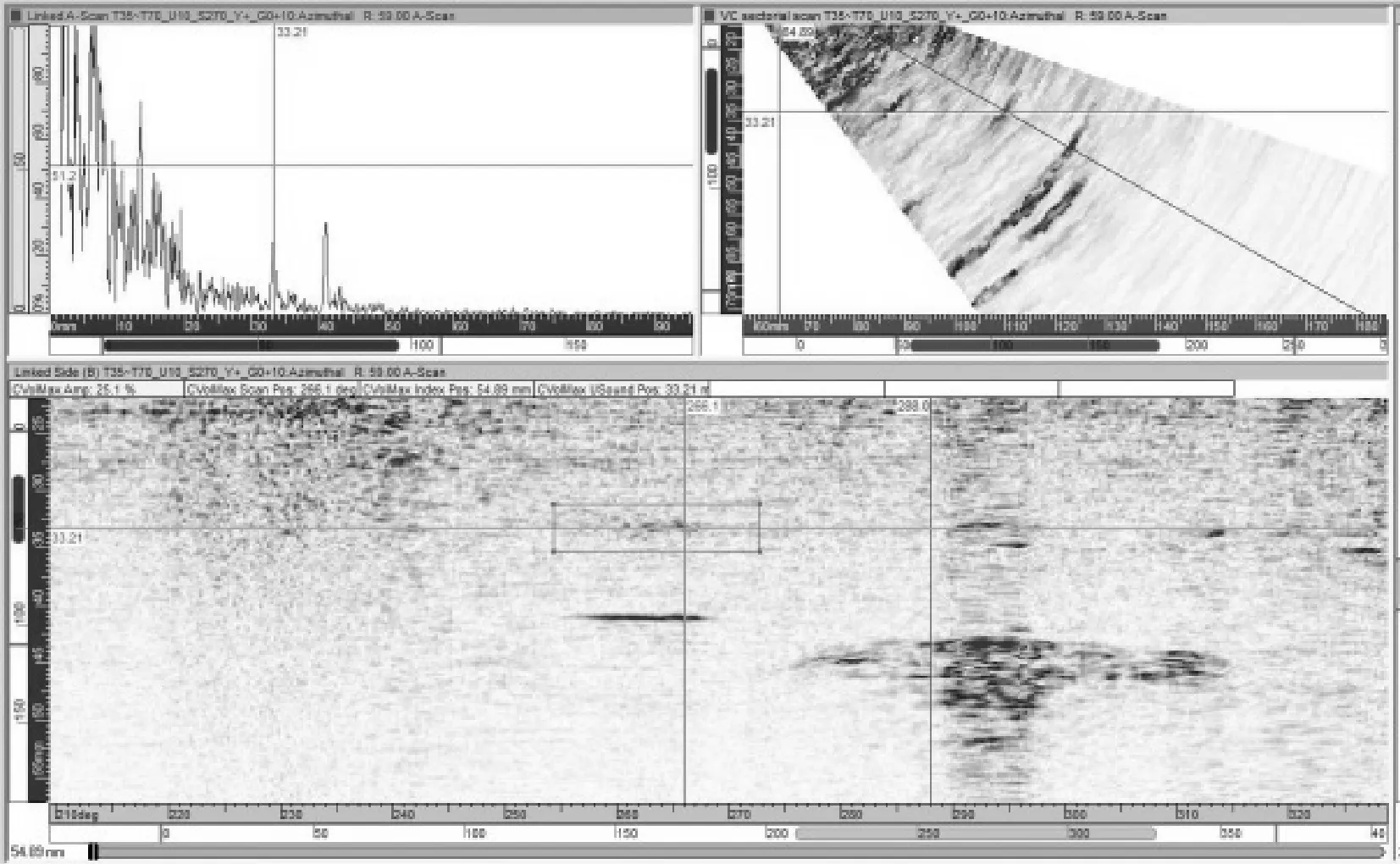

D08缺陷设计尺寸与试验定量尺寸如表3所示。长度测量方法按最大幅值-12dB法进行长度测量。如图3所示,找到D08缺陷的最大波幅,将最大波幅高度调整至80%满屏,将最大波幅下降至20%满屏的位置作为缺陷长度的左右端点,分别为255.6°和268.5°,缺陷的长度范围为两者差值12.9°。

图3 缺陷长度测量方法

位置计算方法为取长度范围的中心为缺陷位置。由长度测量方法可知,D08缺陷的长度范围为255.6°~ 268.5°,中心位置约为262.1°。高度测量方法按上下端点读取值相对高度计算。如图4所示,根据试验数据信号,D08上端点读数D1为33.2 mm,下端点读数D2为47.8 mm,两者差值14.6 mm,即为该缺陷高度。

(a)D08上端点 (b)D08下端点

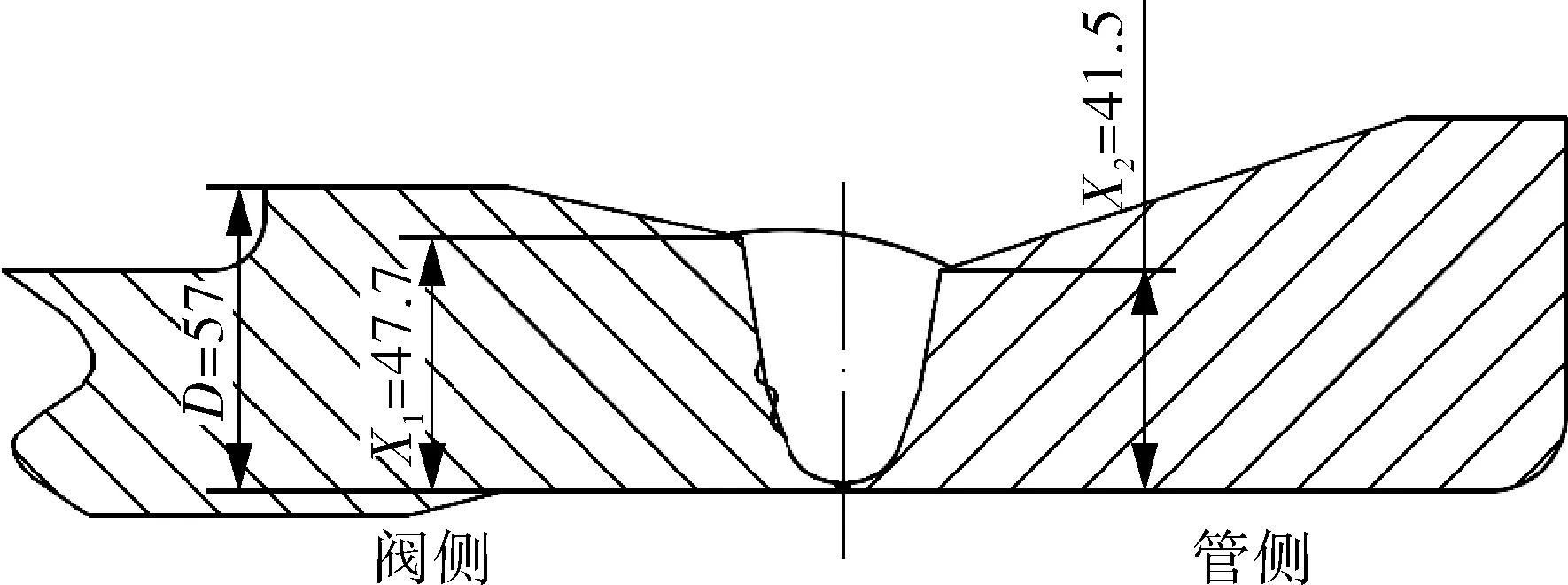

深度计算方法由于该平面为非规则面,缺陷的深度信息需根据缺陷测量高度和坡口几何尺寸信息计算得出,D08缺陷在阀侧,如图5,6所示,则其实际深度(以阀侧坡口水平面为基准面)应为D1-(D-X1)=23.9 mm,即缺陷实际深度为23.9 mm。

图5 埋藏缺陷分布及尺寸

图6 扫查方式及装置示意

4 结语

对该系统不等厚对接焊缝试块的试验结果表明,为该相控阵工艺所设计制作的自动扫查装置及工艺可以实现对缺陷的检出,对于个别缺陷的再次核实,辅助以手动PAUT进行检测。对分析结果进行计算,实测缺陷长度的均方根误差为10.30 mm,实测缺陷高度均方根误差为1.56 mm,满足ASME Ⅺ卷附录Ⅷ规定的验证要求,

相对于传统的射线检测和手动超声检测,相控阵超声检测因其所需扫查范围小、检测效率高、直观、可靠性较高等优点而越来越受到重视。值得注意的是,在针对某种特殊结构焊缝实施新的检测工艺之前,有必要先制作各类有针对性的埋藏缺陷,并经过详细地试验验证,以此作为采用新检测工艺的前提。