高性能18MND5核电钢板的强韧化探索

于明明,杨金炳,王 爽

(1.东方锅炉股份有限公司,四川自贡 643001;2.鞍钢股份有限公司,辽宁鞍山 114021)

0 引言

在压水堆核电站中,Mn-Ni-Mo系低合金钢材料凭借强度高、韧性好、价格低等优点,广泛应用于核岛设备壳体的制造,国际上较为典型的核反应堆压力容器用钢主要有美国的A508-3,A533,法国的16MND5,18MND5,20MND5和日本的SFVV3等[1-2]。

在某华龙一号堆型核电项目中,首次将18MND5钢板用于制造中低温设备壳体,其服役环境温度为150 ℃。根据RCC-M规范设计原则,要求其服役温度下的抗拉强度不低于室温的抗拉强度(600 MPa)。但实际上,Mn-Ni-Mo系低合金钢在高温拉伸试验过程中,抗拉强度呈现出“第3种动态应变时效”的特点[3-10],即在同一应变率下,在室温至200 ℃温度区域,随温度升高,流动应力先下降至一个低值,然后在350 ℃左右转而上升到一峰值应力,然后再下降。RCC-M规范给出该牌号350 ℃的抗拉强度下限值为540 MPa,因存在动态应变时效作用,150 ℃的抗拉强度合理要求值应低于540 MPa,无法达到600 MPa以上。

因此,按传统成分设计、制造工艺生产的钢板,已无法满足华龙一号堆型中低温设备对Mn-Ni-Mo系钢板的性能要求,必须通过重新设计化学成分,优化钢板轧制及热处理工艺等手段,试制出高性能18MND5核电钢板。本文介绍其试制研发情况。

1 成分设计

为了提高150 ℃的钢板强度值,只有整体提高钢板的强度。考虑到焊后热处理会使材料强度降低,因此理想的交货态室温抗拉强度值为660~720 MPa,同时要保证优良的低温冲击韧性及较低的无塑性转变温度。

该系列材料最初成分设计时通过适当提高C,Mn,Cr含量以提高钢的淬透性,添加少量Ni,Mo等合金元素,获取高屈服强度、高低温韧性和减少回火脆性。考虑到Mn-Ni-Mo系钢缺乏强碳化物形成元素,淬火加热时碳化物全部溶解,电镜观察表明这时第二相粒子主要是AlN。计算表明0.02%Al可保证有满意的晶粒度,如含Al过低则AlN含量少,不足以提供足够的钉扎力[2,11]。

本次成分设计时加入了适量的V元素提高钢的强度,加入适量的Al元素保证得到细小的晶粒,防止加热时产生混晶[4]。尽量降低钢中的残余元素,有利于减少夹杂物,保证最终钢板的低温韧性。

为增加样本数量,试验共冶炼2炉高性能钢,钢锭号分别为1#(23 t)和2#(42 t);轧制的2张钢板(标记为1#钢板和2#钢板)厚度均为88 mm。熔炼成分结果见表1。

表1 熔炼化学成分 %

2 生产工艺流程

高性能18MND5钢板的生产工艺流程为:电炉冶炼→炉外精炼→模铸→钢锭加热→轧制→缓冷→热处理→探伤→性能检验→剪切→检查入库。

3 热处理后钢板的组织

3.1 淬火态

淬火工艺为:保温温度(900±15) ℃,保温时间2.5 min/mm,整个处理过程均采用全程无氧化气体保护,淬火处理在辊压式淬火机组上进行。

(a)头部

(b)尾部

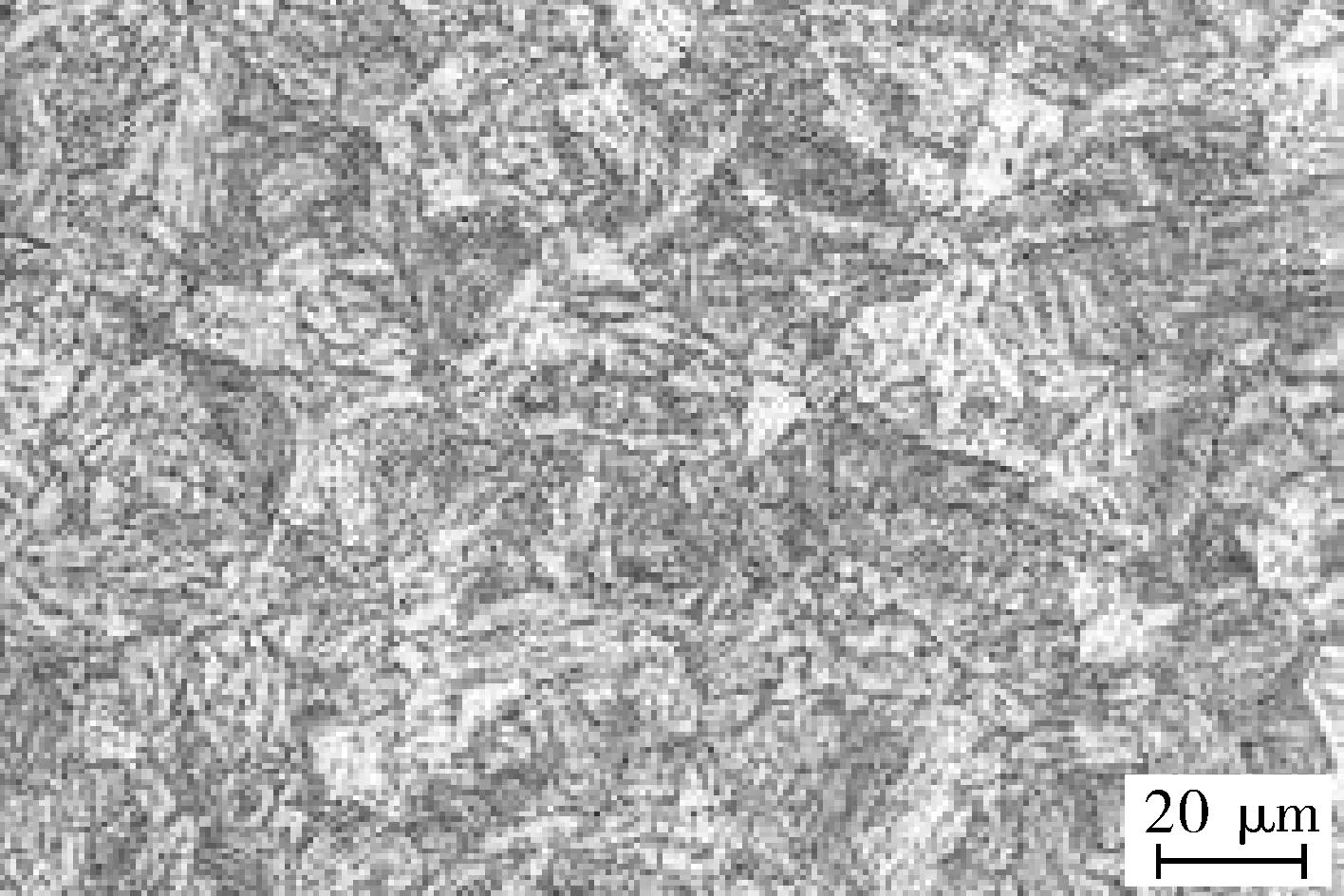

淬火后分别从1#钢板的头、尾部1/4厚度处取样进行组织检验,其结果见图1。

由于合金元素含量不高,Mn-Ni-Mo系钢对淬火时的冷却速度十分敏感,快冷时组织是马氏体,中速冷却时是粒状贝氏体(基体为板条状贝氏体铁素体,其间分布有岛状组织),慢冷时除粒状贝氏体外还有铁素体析出[4]。由于在线淬火时采用上下表面高速喷水方式冷却,有效破坏了钢板表面的水冷气膜,足够的冷速保证了钢板的组织为典型的马氏体,呈现出明显的位向关系和表面浮凸。

3.2 回火态及模拟焊后热处理态

18MND5钢板最终交货状态为淬火+回火(QT),试板回火保温温度(650±15) ℃,保温时间120 min+4 min/mm。经处理后,钢中碳化物的析出尺寸、数量及分布情况将直接影响钢板综合性能。因设备制造过程中需进行焊后消应力处理,为考核试板的组织稳定性,进行了模拟焊后热处理(SPWHT),保温温度(610±15) ℃,保温时间16 h。

在交货态和模拟焊后热处理状态下1/4厚度处切取金相试样,并经磨光、抛光、硝酸酒精腐蚀后,在光学显微镜下进行观察,结果如图2,3所示。QT和SPWHT两种状态金相组织均为典型的回火马氏体,组织中原奥氏体晶界清晰可见,马氏体板条位向关系较为明显,说明试板回火稳定性高,这对强韧性是有利的。不同的是,经SPWHT后,晶界和晶内的碳化物析出明显多于QT状态。

(a)1#钢板 (b)2#钢板

(a)1#钢板

(b)2#钢板

按照ASTM E112《平均晶粒度测定的标准方法》进行晶粒度检查,钢板头、尾部晶粒尺寸细小且均匀,晶粒度基本在7.5级左右。细小、均匀的晶粒尺寸有益于钢板综合性能。

利用萃取碳复型的方法,在Tecnai G2 20型透射电镜下进行观察,钢中碳化物析出形态与成分特征见图4。可以看出,高温回火后钢中的析出物主要为Mn,Cr,Mo合金渗碳体,形状为棒条状和球状,尺寸以0.2 μm大小为主,弥散分布在晶粒内和晶界处。细小弥散分布的碳化物粒子能够起到很好的强化、韧化作用,对保证18MND5钢板在QT状态具有较好的强度及韧性有利。

(a)碳化物形貌 (b)碳化物EDX能谱图

4 钢板性能

4.1 力学性能检测

分别对QT和SPWHT两种不同状态下1/4厚度处切取试样,进行室温拉伸、150 ℃高温拉伸、冲击试验,检验标准分别为EN 10002,EN 10045,拉伸试样直径均为10 mm,冲击试样尺寸为10 mm×10 mm×55 mm。检验结果如表2、图5所示。可以看出,两块试验钢板交货态室温强度在660~680 MPa之间,焊后热处理后强度略微降低,150 ℃强度均高于615 MPa,且冲击吸收能量的裕量很大。钢板头部强度较尾部低,2#钢板更为明显,这应该与热处理时钢板头部先出炉、淬火温度和水压不稳定导致没有形成足够细小的淬火马氏体有关。

表2 性能试验结果

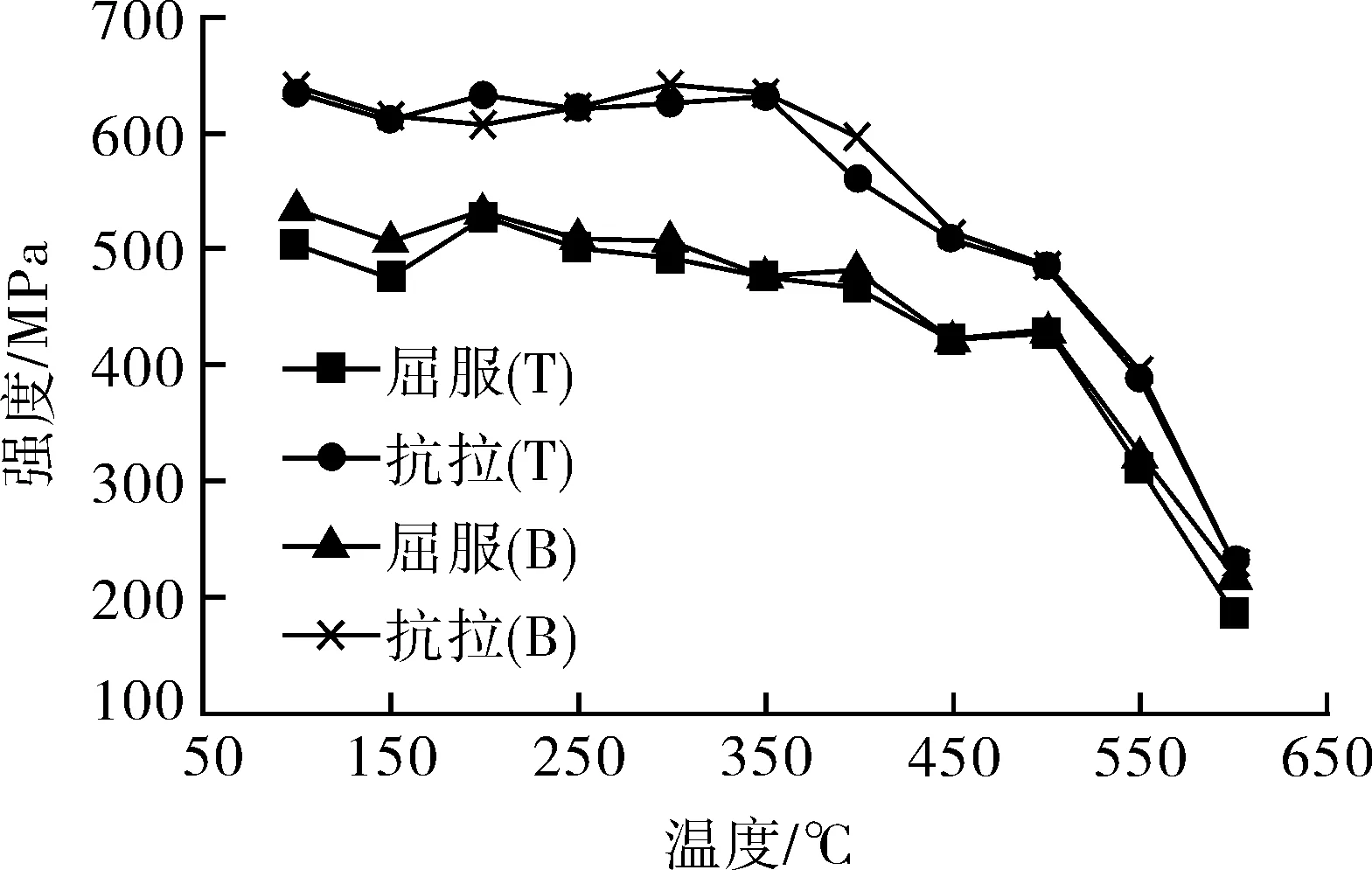

4.2 系列高温拉伸试验

分别从1#钢板上取11#,12#(QT头部和尾部)和13#,14#(SPWHT头部和尾部)试样,依照EN 10002标准在ZWICK Z120拉伸试验机上进行高温拉伸试验,其结果见表3。不同温度与屈服强度、抗拉强度关系曲线见图6,7(图中T代表头部试样,B代表尾部试样)。可以看出,两种状态的试验材料系列高温拉伸曲线依然呈现出明显的“第3种动态应变时效”特点,但在150 ℃时的强度均高于610 MPa。

(a)1/4厚度处室温抗拉强度 (b)1/4厚度处150 ℃抗拉强度

表3 高温拉伸试验结果

图6 QT系列高温拉伸曲线

图7 SPWHT系列高温拉伸曲线

4.3 基准无塑性转变温度

在SPWHT状态下,分别从试验板头、尾部1/4 厚度处截取落锤试样,尺寸为16 mm×55 mm×130 mm,并按照ASTM E208标准进行落锤试验,试验结果见表4。根据落锤试验结果,测得2块试板SPWHT状态下的无塑性转变温度(NDT)均为-67 ℃,表明试板有较低的韧脆转变温度和较好的低温韧性。

表4 落锤试验结果

5 结语

(1)在标准允许范围内优化合金元素成分,使得高性能18MND5钢板获取到细小稳定的回火马氏体组织。

(2)合理的热处理工艺,保证了成品钢板150 ℃抗拉强度高于600 MPa,同时有较好的低温韧性及较低的脆性转变温度。

(3)试制出的高性能18MND5钢板可以用于制造华龙一号核电堆型中的低温设备。