冷点和操作参数对变形焦炭塔应力影响分析

王增超,银建中,韩志远,谢国山,徐君臣

(1.大连理工大学 化工学院,辽宁大连 116024;2.中国特种设备检测研究院,北京 100029;3.惠生工程(中国)有限公司,上海 201210)

0 引言

焦炭塔是炼油厂生产焦炭的关键设备,其生产工艺是延迟焦化过程。一般说来,焦炭塔的整个运行周期为24~48 h,焦炭塔的工艺流程包括蒸汽预热、进油生焦、蒸汽冷却、水冷和卸盖除焦4个阶段。每个生产周期,塔内温度从室温到480 ℃循环变化。由周期性温度波动引起的热载荷和介质内压、重力、风载荷等机械载荷导致的低周热机械疲劳损伤是焦炭塔的主要失效机理,同时,生焦工艺过程中的树枝状通道引起的冷点对于塔的剩余寿命有重要影响。在役焦炭塔剩余寿命的准确预估在工业生产中有重要意义。美国某公司研究[1]认为,焦炭塔生焦阶段的气分在焦炭形成过程中无规则流动并形成类似于中间树干向四周扩展随机分布的树支状通道,冷焦操作阶段的冷水会沿着这些通道窜至高温塔壁,迅速冷却塔壁的某个位置,而周围塔壁被高温焦炭覆盖(如图1中圆圈区域所示),这样就产生了对塔体危害很大的冷点。冷点引起轴向、周向温度分布不均,从而引起温差应力。

图1 水冷阶段的树枝状通道

已有众多学者[2-15]对焦炭塔在长时间循环载荷作用下的安全性开展了研究。陈孙艺[8-12]根据工程实际提出了热斑的概念,并由此建立了穿透平板壁面的圆锥形、圆台形和圆柱形热斑体模型,得到了按热斑整体尺寸计算的热应力结果更合理的结论。Ju等[13]运用Abaqus对焦炭塔塔壁的热点和冷点进行研究,结果发现冷点和热点都会引起筒体的鼓胀,冷点使基底和衬层材料都会屈服,冷点的变形比热点更严重,冷点会导致更严重的局部弯曲,而热点会产生更大的胀形变形。侯文富等[14]利用动态热边界条件,研究了铬钼钢焦炭塔的操作参数对温度场和热应力场的影响规律,结果表明,液面升速越快,热应力越大;相同冷水升速条件下,水温越低,热应力也越大;相同液面升速下,进水阶段要高于进油阶段的热应力。宁志华等[15]则基于二维热传导理论,得到了焦炭塔瞬态温度场的解析解,研究发现轴向温度梯度随着升速的减小而增大。

以上都是针对未变形的焦炭塔进行的研究,实际生产中焦炭塔在经过长期服役后会产生不同程度的鼓胀[16-17]。目前,许多学者运用激光扫描来评估经过一段时间运行后的变形焦炭塔[18-20]。本文针对在实际生产中运行了22年的在役碳钢焦炭塔进行激光扫描,经过逆向工程软件处理后得到可用于有限元分析的计算模型,根据生焦工艺中出现的冷点对该变形模型进行研究,然后研究生产过程中不同的操作参数对变形焦炭塔的影响,研究结果可为后续焦炭塔的安全评价和寿命评估提供技术支撑。

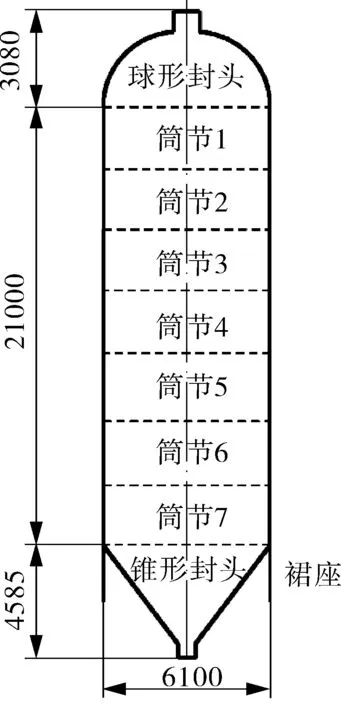

1 焦炭塔结构与材料

该焦炭塔投用日期为1996年10月,原料是普通石油焦,生焦温度为480~490 ℃。在运行过程中,存在的主要问题为塔体鼓胀变形、裙座角焊缝和塔体环焊缝等部位出现裂纹、裙座开裂现象较为严重。2016年检修时,实测内径6 300 mm,设计内径为6 100 mm,内径增大200 mm。待评估的焦炭塔的主要结构和尺寸参数如图2所示。该焦炭塔顶部是半球形封头,厚度30 mm;底部是锥形封头,厚度36 mm;焦炭塔的总高度和内径分别为28.65,6.1 m,塔的厚度如表1所示。焦炭塔的筒体和裙座采用对接焊缝连接,表2列出焦炭塔的主要工艺参数。该焦炭塔的工艺周期为42 h,其中包含卸盖除焦6 h。

图2 焦炭塔的结构和尺寸示意

表1 焦炭塔各部件的厚度

表2 焦炭塔的主要工艺参数

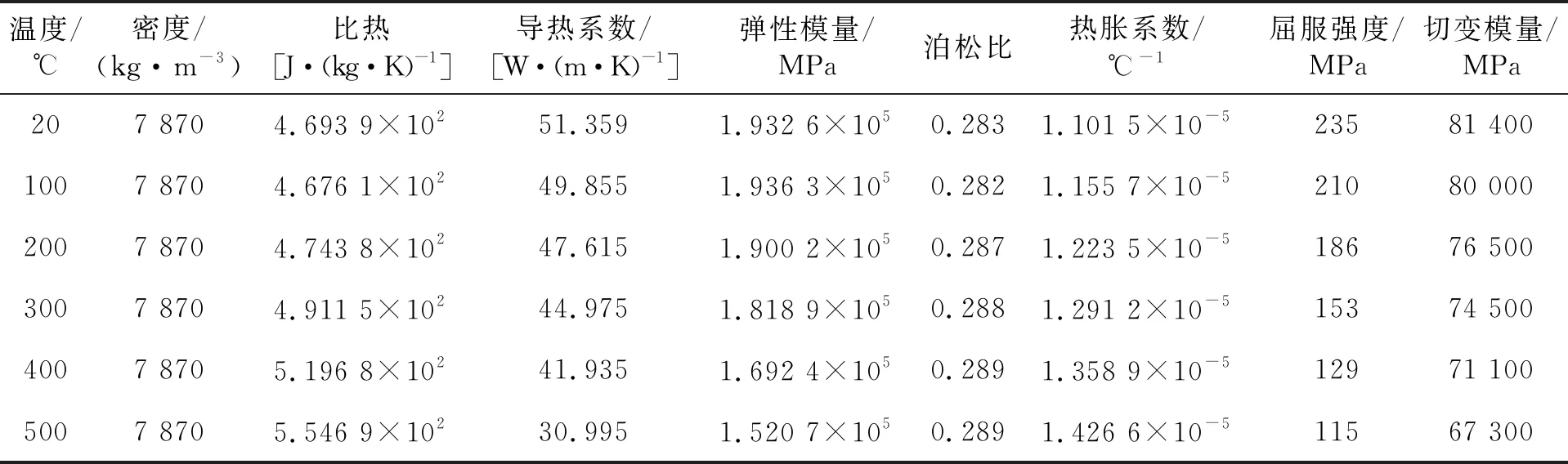

焦炭塔的主体材料为20g,根据JB 4732—1995《钢制压力容器——分析设计标准》(2005年确认)[21]、GB 150—2011《压力容器》[22]和《压力容器材料实用手册——碳钢及合金钢》[23]确定20g(Q245R)材料物性参数如表3所示,除密度外,其余所有的材料性能都与温度有关。

表3 焦炭塔主体材料20g(Q245R)物性参数

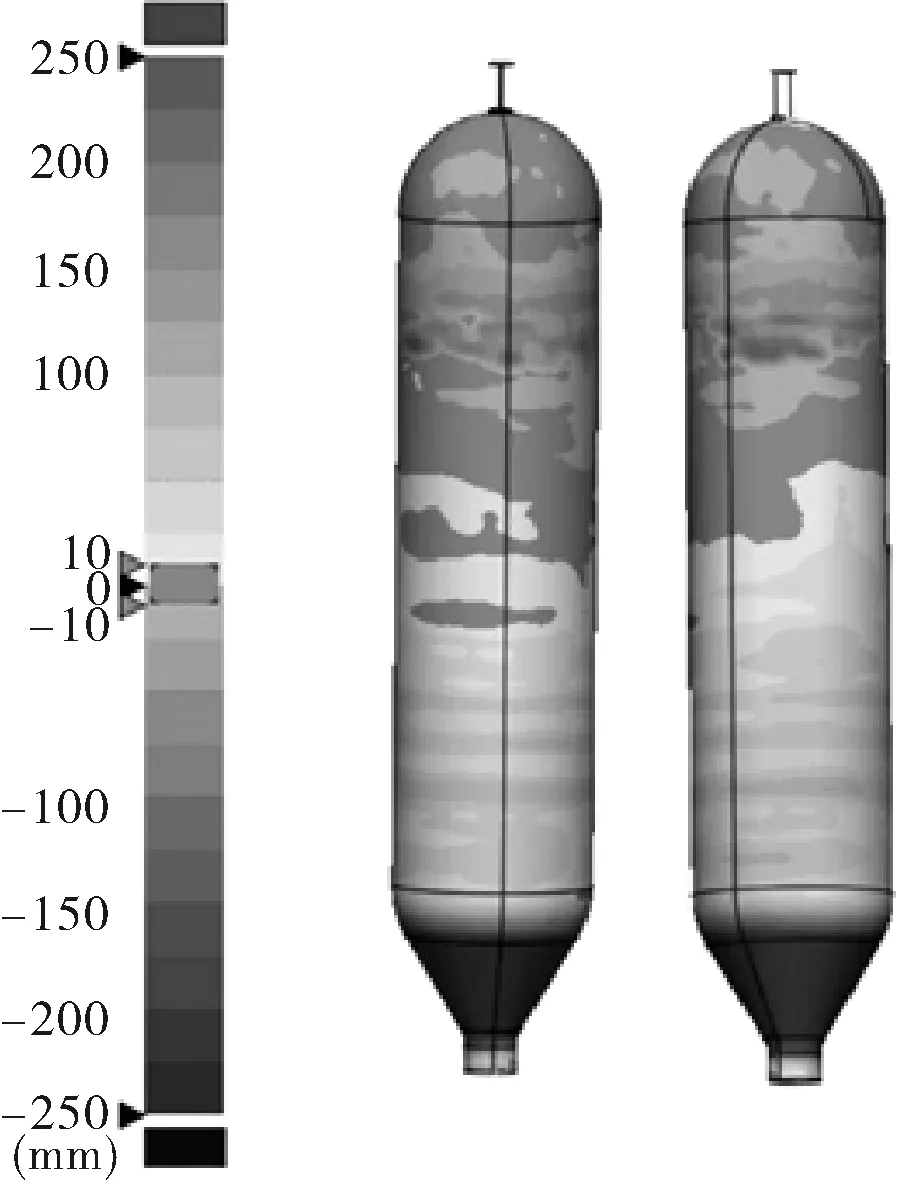

2 激光扫描

首先对运行中的焦炭塔进行了激光扫描。图3示出焦炭塔两侧表面的变形轮廓。在实际检验过程中发现,由于图中变形量云图是按设计竣工图纸建立的理想模型与实际扫描结果的筒体自动对齐而测得的,对齐的基准点为上封头及筒体基本贴合为原则。测量时下封头与出焦口接管的轮廓和中心线未能够同时顾及到,这是造成下封头变形量扫描结果远大于实际变形量的主要原因。该焦炭塔筒体变形由激光扫描得到的鼓胀量与人工实测的鼓胀量是一致的。焦炭塔生产现场真实变形较为突出的部位也是在筒体处,而且锥形封头并非本文研究对象,故本文所关注的筒体变形扫描云图是合乎实际的。图3中的数值表示公称半径和实际的测量半径之间的差值。可以看到,圆柱形截面的下部出现带状鼓胀,上部出现局部鼓胀,其余圆柱形截面几乎没有鼓胀。

图3 焦炭塔变形轮廓图

3 有限元模型与边界条件

3.1 有限元模型

对服役22年的焦炭塔进行扫描后,利用逆向工程软件Geomagic对其进行处理,得到可用于有限元计算的模型,然后导入ANSYS Workbench,最后插入APDL语言[24],选取两个变形较大的区域进行有限元分析。为方便后续分析,将其命名为A区和B区,其位置如图4所示,两区的高度和内径分别为7 m,6 100 mm。相应地,为了与变形焦炭塔的A,B区域进行对比,建立了高7 m、壁厚34 mm、内径6 100 mm的理想圆柱形焦炭塔模型。考虑到圣维南原理的影响,所有模型的顶部和底部各延长了1 m。A区的变形为局部鼓胀,B区的变形为均匀鼓胀中的带状鼓胀[16-17]。

图4 焦炭塔A,B区的位置示意

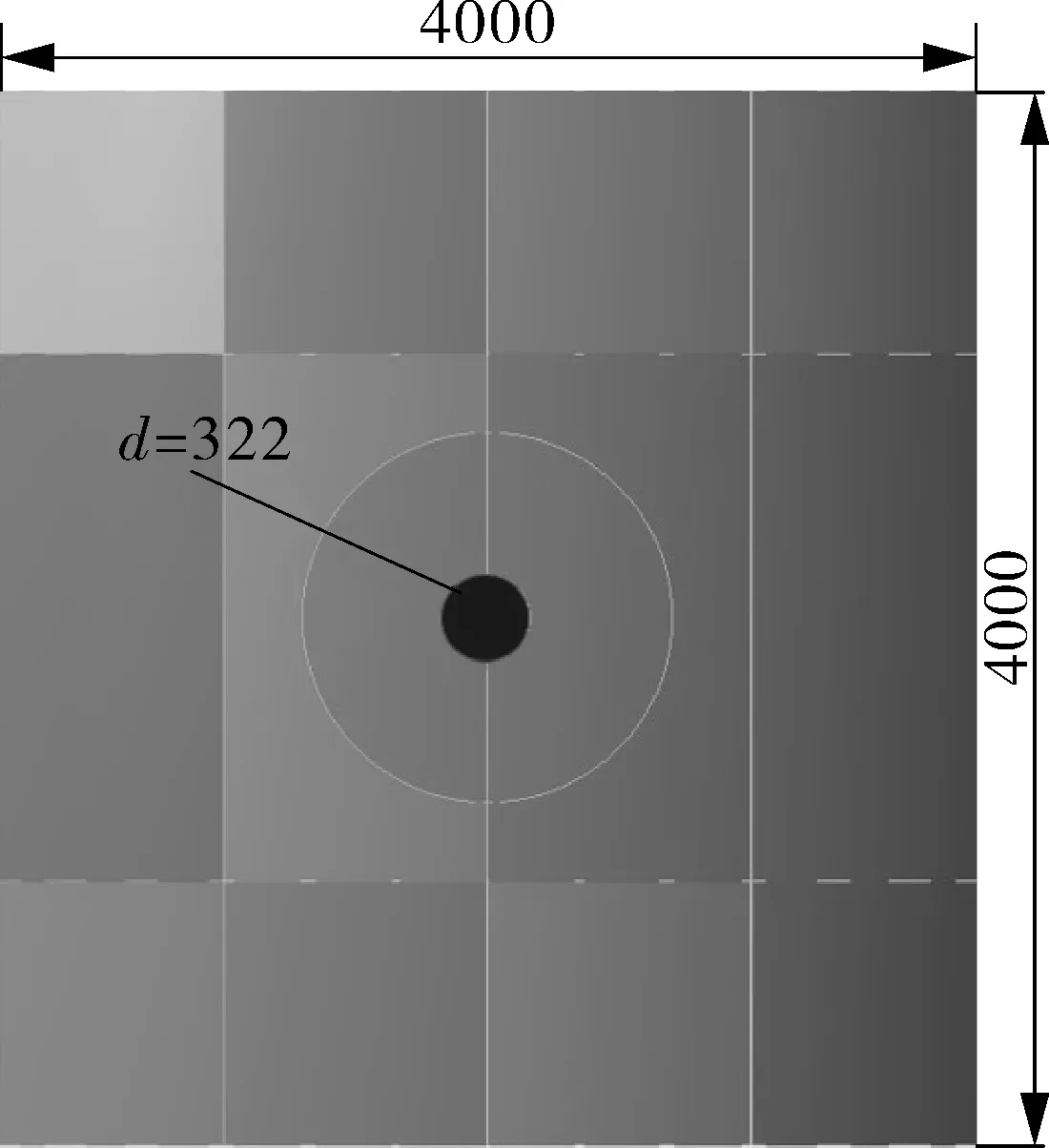

为了比较冷点对变形前后焦炭塔应力的影响,为模拟实际冷焦阶段的冷水会沿着树枝状通道窜至高温塔壁,从而迅速冷却塔壁的某个位置这一现象,建立了冷点模型。图5示出在有限元计算中使用的三维实体单元冷点模型。考虑圣维南定律的影响,在模型的四周各延长1 m。图5中的中间小黑圆为冷点区域,而小黑圆周围圆环则是冷点外区域,除了这两个区域,其余区域的应力在后续的结果分析中并未提取数据用于分析,所以本文不加考虑。各模型在轴向(垂直方向)和环向上的尺寸均为4 m,冷点直径根据公式(1)确定[13],模型的轴向和环向的尺寸与冷点的尺寸相比足够大,这样使得冷点基本不受边缘的影响。壁厚方向设置3层网格,采用正六面体高阶单元,每个单元有20个节点。高阶单元可提高计算精度,因为高阶单元的曲线或曲面边界能更好地逼近结构的曲线和曲面边界,且高次插值函数可更高精度地逼近复杂场函数,所以当结构形状不规则、应力分布或变形很复杂时可以选用高阶单元。对于变形模型,高阶单元计算更为准确。模型的网格划分数量为:67万个节点,13万个单元。

(1)

式中d——冷点区域直径,mm;

r——焦炭塔筒体半径mm,r=3 050 mm;

t——焦炭塔厚度,mm,t=34 mm。

图5 冷点模型

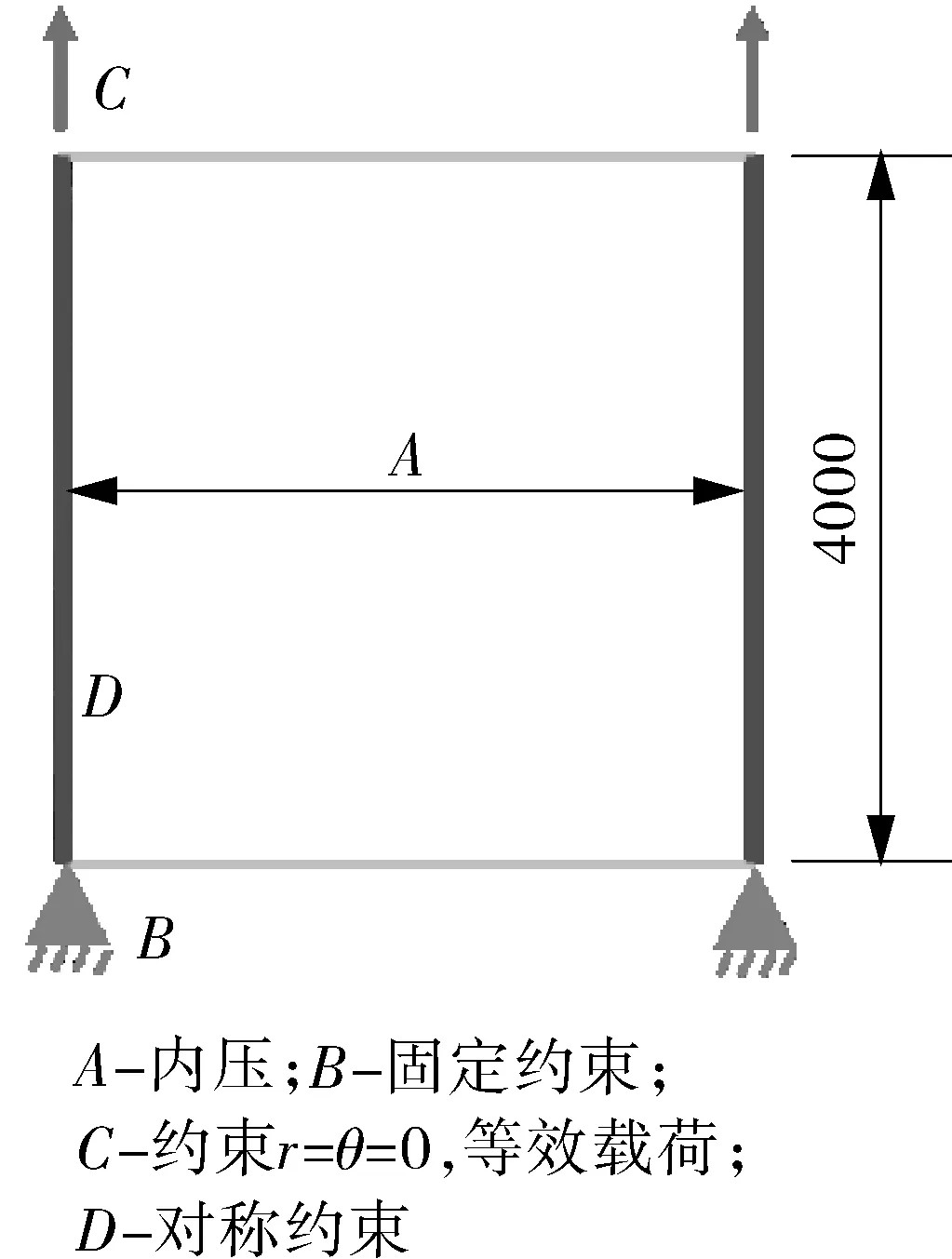

3.2 边界条件

图6 载荷与边界条件

采用与瞬态热分析相同的有限元模型进行了弹塑性应力分析,将热分析得到的节点温度以体载荷的形式加到结构分析模型上,对模型进行热结构耦合分析,求解应力应变结果。选用的是双线性随动强化模型[25]。图6示出结构分析模型的载荷和边界条件,在模型底部施加固定约束,顶部约束径向和环向位移,并在顶部轴向方向上施加由内压作用产生的等效载荷,塔内壁施加实际工作内压0.158 MPa。模型的两侧施加对称约束,并对整个模型施加重力载荷。

4 温度场分析

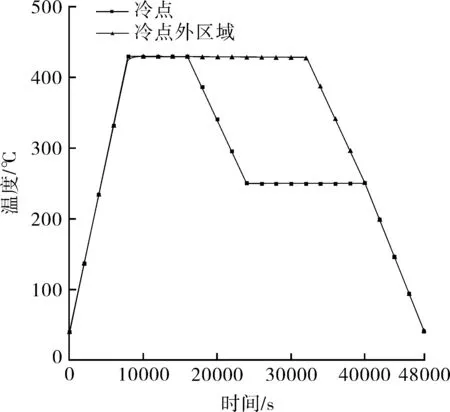

施加的温度场如图7所示。

图7 施加的温度场曲线

图8 冷点26 000 s时的温度场

初始模型温度为40 ℃,先将整个模型的温度升至430 ℃并保持;然后将冷点温度降至40 ℃并保持,而冷点外区域温度保持在430 ℃;最后将模型冷点外区域温度降至40 ℃。可以看出,整个模型经历了冷点分析的热循环,温度从40 ℃开始,上升到430 ℃,然后下降到40 ℃。26 000 s时的温度场如图8所示。冷点引起轴向、周向温度分布不均,从而引起温差应力。

5 结果分析

5.1 冷点对变形模型的影响

由于焦炭塔同时承受内压和热载荷的作用,因此应使用热结构耦合方法计算其应力和应变。对于热结构耦合问题,通常有顺序热结构耦合和直接热结构耦合两种处理方法。本文选择顺序热结构耦合方法,即先进行热分析,然后将热分析得到的节点温度以体载荷的形式加到结构分析模型上,再加上结构分析的其他约束条件,求解应力应变结果。

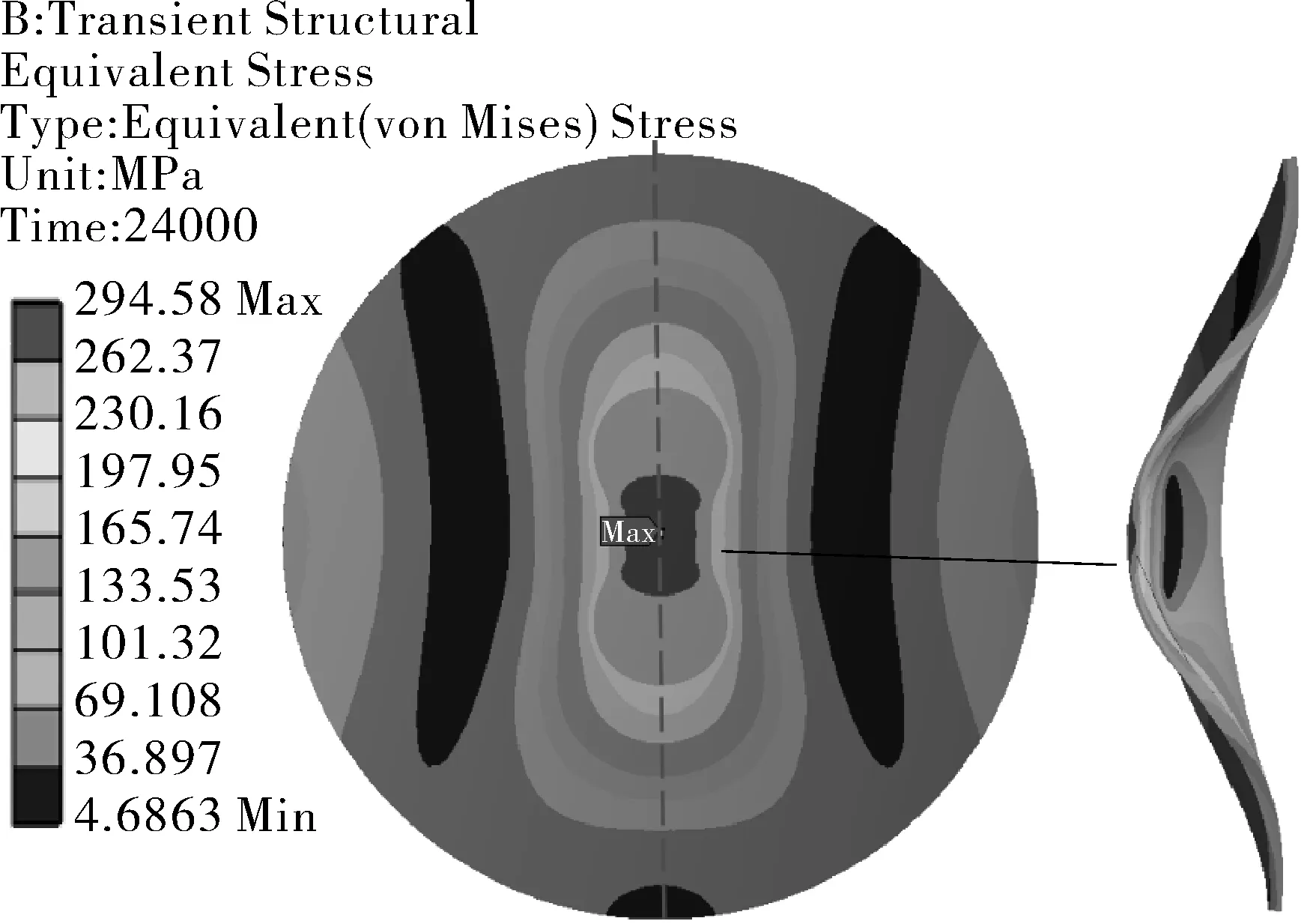

在前述A,B区分别设置冷点进行计算,为了便于比较,同样建立了一个未变形的模型进行计算。3个模型施加相同的温度场。图9示出未变形模型、B区和A区32 000 s时的等效Mises应力分布。可以看出,3个模型应力最大值均出现在冷点区域附近,未变形模型应力分布关于中心对称,而变形模型明显分布不均匀,尤其是A区。由于焦炭塔的工作内压较小,因此机械应力对于焦炭塔影响不大[13,26]。在冷点作用下,未变形模型、B区、A区的最大等效应力分别为267.13,301.32,294.52 MPa。B区和A区的最大等效应力相较于未变形模型分别提高了12.8%和10.3%,变形使得冷点作用下的应力明显提高。为了更清楚地表示3个模型的变形情况,图中均为放大300倍后的变形。可以明显看出,冷点使得模型产生了不同程度的鼓胀,对于变形模型这一现象尤其明显,变形模型的鼓胀更为不规则且不均匀。在冷点和形变共同作用下,模型出现较为严重的鼓胀变形。

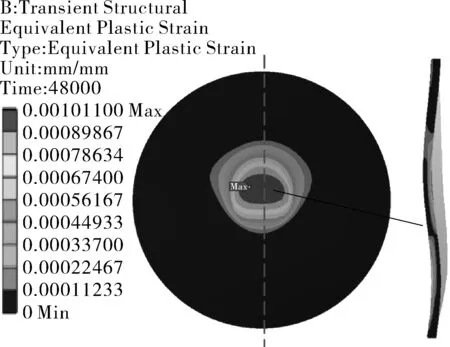

图10示出未变形模型、B区、A区48 000 s时的塑性应变分布。可以看出,3个模型塑性应变最大值均出现在冷点周围区域,未变形模型应变分布关于中心对称,而变形模型明显分布不均匀,尤其是A区。未变形模型、B区、A区的最大塑性应变分别为7.7×10-4,1.01×10-3,1.05×10-3。B区和A区的最大塑性应变相较于未变形模型分别提高了31.2%和36.4%,变形使得冷点作用下的塑性应变明显提高。3个模型冷点周围区域的塑性变形贯穿了整个截面。

(a)未变形模型

(b)B区

(c)A区

(a)未变形模型

(b)B区

(c)A区

5.2 两个冷点轴向排列的影响

为了考察两个冷点轴向排列对未变形和变形焦炭塔的影响,在模型中心轴向方向上增加了一个冷点,2个冷点关于模型中心对称。施加前述温度场后,其等效应力分布和变形如图11所示。可以看出,相对于一个冷点,2个冷点轴向排列时未变形模型和变形模型的等效应力均有提高;未变形模型其等效应力分布仍然关于中心对称,其最大应力出现在模型中心位置,而变形模型依然分布不均匀且最大应力出现在其中一个冷点的边缘。

(a)未变形模型

(b)B区

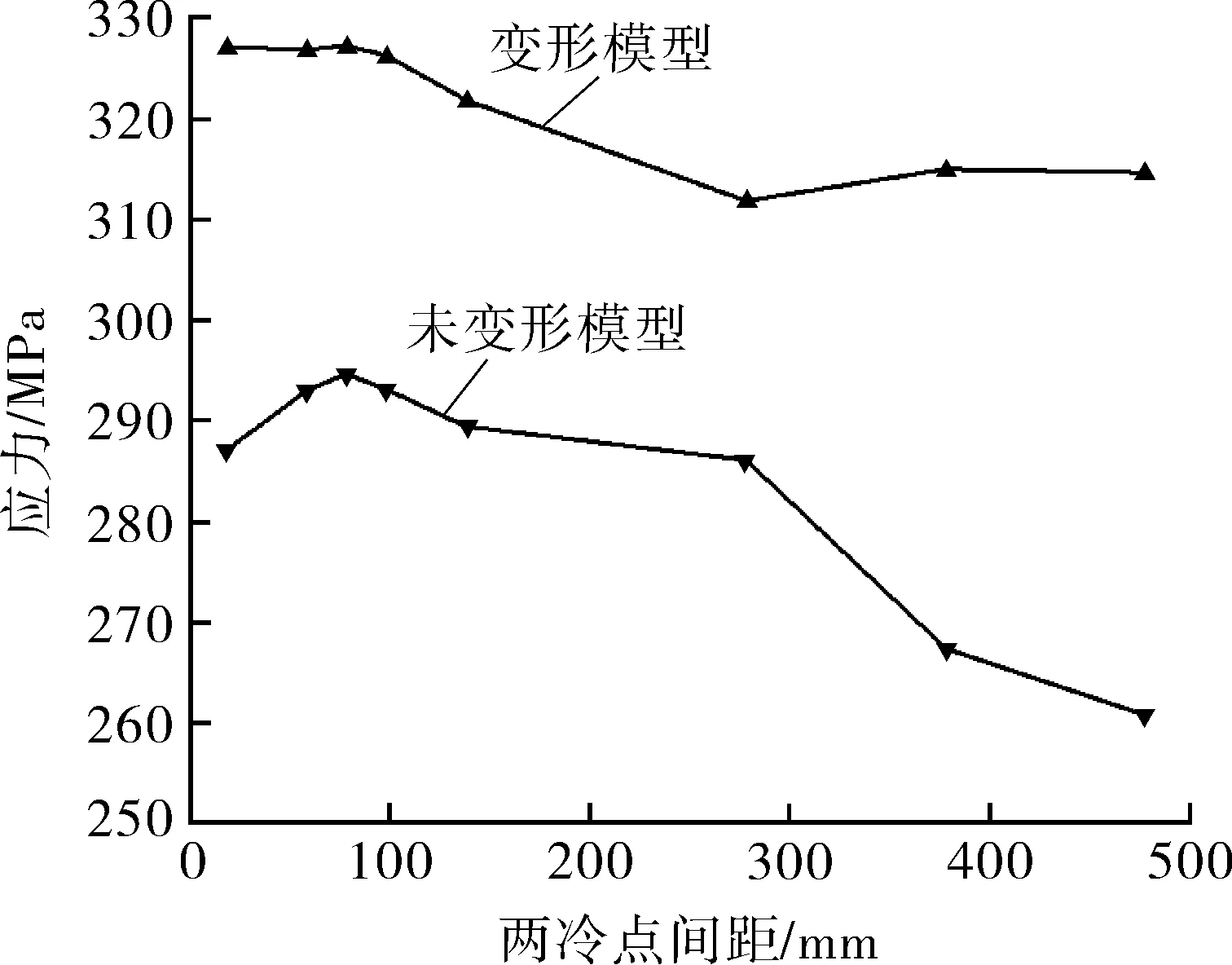

调整两个冷点的间距,可得最大等效应力随间距变化曲线如图12所示。可以看出,相同的冷点间距下,变形模型的最大等效应力明显大于未变形模型;对于变形模型,等效应力随着两个冷点间距的增加而减小;对于未变形模型,当两个冷点间距为80 mm时,其等效应力最大,当间距大于80 mm,等效应力也随着间距的增加而减小,而且其波动幅度明显比变形模型的要大。

图12 最大等效应力随冷点间距变化曲线

5.3 操作参数对于变形模型的影响

根据动态坐标系法[14,27],对焦炭塔的变形模型B区和未变形模型的进水阶段进行了不同操作参数下的比较分析。不同冷却水温度下的焦炭塔等效应力随高度变化曲线如图13所示。可以看出,无论对于变形模型还是未变形模型,焦炭塔的等效应力均随着冷水温度的降低而升高,这一现象对于变形模型更为明显。由于鼓胀变形的影响,对于相同的冷却水温度,变形模型的最大等效应力明显高于未变形模型。

图13 不同冷却水温度下的焦炭塔等效应力

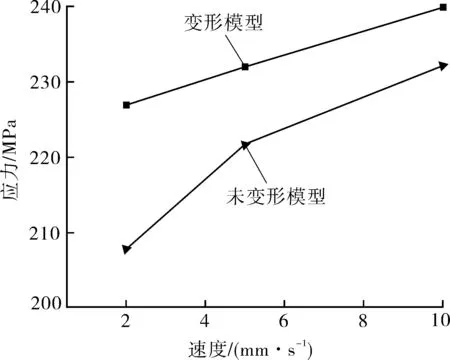

图14示出不同进水速度下的焦炭塔最大等效应力变化曲线。可以看出,无论对于变形模型还是未变形模型,焦炭塔的最大等效应力均随着进水速度的增加而升高;同样的进水速度下,变形模型的最大等效应力显著高于未变形模型。

图14 不同进水速度下的焦炭塔最大等效应力变化曲线

以上均表明冷却水温度和进水速度对于经过一段时间运行后产生变形的焦炭塔的影响不可忽视,在实际生产中应尽量增大冷却水温度和减小进水速度,以使焦炭塔的等效应力降低。

6 结论

本文运用热结构耦合分析方法,重点研究了冷点和操作参数对于变形焦炭塔的影响,得到结论如下。

(1)在冷点作用下,与未变形模型相比,A区和B区的最大应力增加了10.3%和12.8%,变形模型的应力分布相对来说更为不均匀,这些模型均产生不同程度的鼓胀,其中尤以变形模型的鼓胀更为严重。

(2)与只有一个冷点时相比,2个冷点轴向排列时未变形模型和变形模型的等效应力均增加。变形模型的最大等效应力随冷点间距的增加而减小。

(3)焦炭塔的等效应力随着冷却水温度的增加而降低,随着进水速度的增加而增加,冷却水温度和进水速度对于变形模型的影响更为显著。

(4)在实际生产中,影响在役变形焦炭塔受力的因素有很多,冷点和操作参数是影响焦炭塔应力的关键因素之一,必须予以考虑。

——居住在“冷点社区”与健康欠佳、享有卫生服务质量欠佳间的关系