蒸压釜釜齿裂纹的ACFM检测系统设计与试验研究

陈 晨,孙宏达,文青山,宋 凯

(1.广东省特种设备检测研究院 顺德检测院,广东佛山 528300;2.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

0 引言

蒸压釜属大型压力容器,广泛用于建筑、化工、医药、橡胶和玻璃制品等采用压力蒸压生产工艺的行业中[1]。蒸压釜工况为高温高压,使用过程中承受温差与压力循环交变载荷,因此极易导致法兰釜齿根部应力集中、产生疲劳裂纹,进而引发釜齿失效,造成严重爆炸事故[2]。某特种设备检验所曾对一管桩厂2台投用不久的蒸压釜进行检测,发现90%的法兰釜齿存在不同程度的裂纹,因此对蒸压釜法兰釜齿进行定期检测显得十分重要[3]。蒸压釜属于铁磁性材质,在实际检测中,通常使用磁粉和宏观检测方法,该类方法虽能检出蒸压釜大部分缺陷,但由于蒸压釜法兰釜齿结构复杂,表面覆盖异物,通常面临对工件表面要求高、检测周期长、速度慢及检测精度不高等问题,导致釜齿根部裂纹检出困难。

交流电磁场检测技术(Alternating Current Field Measurement,简称ACFM)是近几年在涡流检测和漏磁检测的基础上发展起来的一种无损检测技术[4-7],该技术最早由英国伦敦大学的研究人员提出,随后英国TSC公司研制了相应的仪器并用于实际检测。Mirshekar-Syahkal等[8-9]提出了一种高灵敏度ACFM传感器,通过施加交流信号于菱形线圈上,单个探头可作为差分探头使用,具有更高的检测灵敏度,为ACFM传感器的优化提供了指导。Nicholson等[10]利用 COMSOL Multiphysics软件对ACFM检测系统进行建模,并在试验中得到验证。吴江等[11]基于ACFM检测原理,研究了激励频率对检测灵敏度的影响,数值分析结果认为,对于铁磁性材料,激励频率与裂纹深度方向检测灵敏度成正比;对于非铁磁性材料,激励频率与裂纹深度方向检测灵敏度为非线性关系。宋凯等[12]通过对ACFM扫查方向进行研究,发现当探头扫查方向与U形磁轭两脚连线平行时,对于纵向裂纹,可根据Bz曲线极性相反的峰值评价缺陷长度;根据Bx曲线的极小值评价缺陷深度。冷建成等[13]将交流电磁场检测技术应用到储油罐角焊缝的检测,试验结果表明,该方法检测灵敏度高,可实现焊缝裂纹的定性定量评估。潘晓明等[14]研究了ACFM检测信号与在役管道焊缝缺陷之间的影响规律,发现ACFM具有检测速度快、能定量评估缺陷且对油漆等非金属涂层不敏感等优势。李伟等[15]通过搭建ACFM检测试验系统,对不同深度的水下结构物人工缺陷进行检测,提高了实验室条件下的检测精度。目前,国内针对ACFM的应用尚处于试验室研究阶段,还未就蒸压釜釜齿裂纹的检测开展相关试验研究。

本文以蒸压釜釜齿裂纹的实际检测应用为背景,研制基于ACFM的釜齿裂纹检测系统和针对釜齿裂纹检测的专用传感器,研究釜齿裂纹角度对缺陷检测信号的影响,并通过现场检测以及磁粉复检,进一步验证检测系统的稳定性与可靠性。

1 ACFM检测系统设计

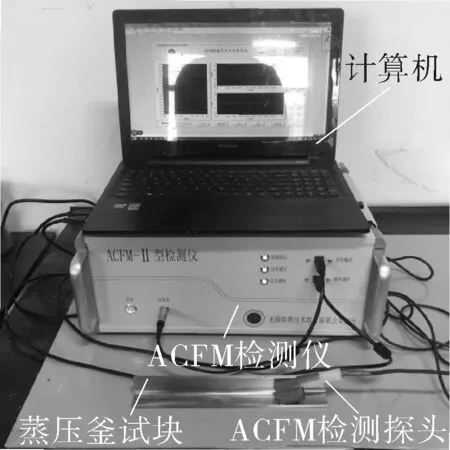

ACFM检测系统如图1所示,主要由计算机、ACFM检测仪和ACFM传感器组成。ACFM检测仪设计主要包括激励模块、信号调理模块、AD采集模块以及上位机数据分析模块。激励模块产生功率足够大的正弦信号作用于ACFM传感器;信号调理模块对传感器输出信号进行放大、滤波处理;AD采集模块将提取的缺陷信号传输到计算机。

图1 ACFM检测系统框图

1.1 传感器设计

蒸压釜在运行过程中受工作环境影响,混凝土胚料或砖料会从蒸养车落到釜齿表面,导致釜齿表面覆盖异物,从而呈现出凹凸不平的形貌,因此需克服由于检测面凹凸不平对检测信号带来的影响。ACFM检测传感器见图2,激励线圈缠绕在U形铁氧体构成传感器激励部分,检测部分由Bx和Bz圆形线圈构成,Bx线圈中心轴线平行于工件表面放置,用于表征缺陷深度信息;Bz线圈中心轴线垂直于工件表面放置,用于表征缺陷长度信息。传感器线圈参数见表1,可实现非接触检测,且有效地抑制提离效应对检测信号的影响。

图2 ACFM检测传感器结构示意

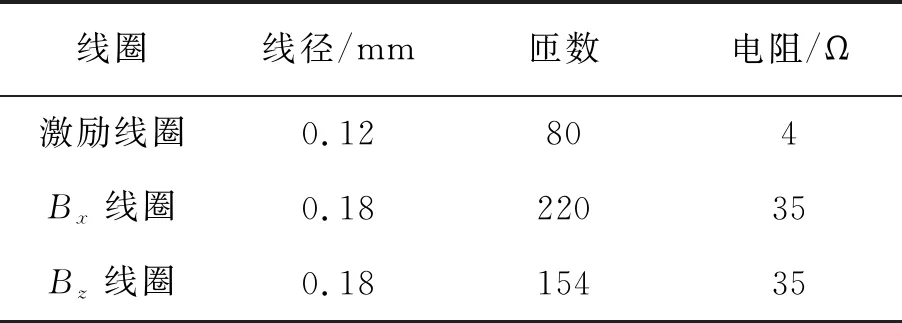

表1 传感器线圈参数

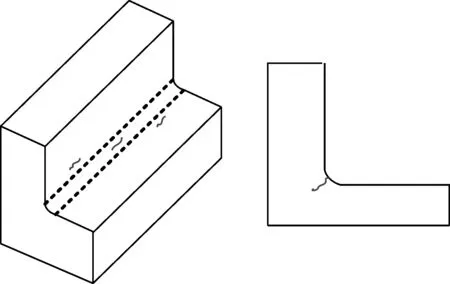

被检测对象为蒸压釜法兰釜齿,如图3所示。针对法兰釜齿自然裂纹发生位置以及裂纹走向统计发现,自然裂纹均处于蒸压釜法兰釜齿的R角以及与R角相邻的侧立面且靠近R角区域,深度方向沿R角向内,长度方向沿着R角方向。为保证传感器在进行扫查时能够有效贴合法兰釜齿检测面,传感器整体结构设计为L形,检测部位设计为R角结构,R角半径为4.1 mm,传感器检测部位长5 mm,宽度5 mm,如图4(a)所示。U形磁轭两腿根部设计成R角结构,Bx检测线圈中心轴线平行于传感器外壳R角走向,Bz线圈中心轴线垂直于传感器外壳R角走向,使得传感器整体结构能够有效贴合法兰釜齿R角区域,如图4(b)所示。

(a)蒸压釜法兰釜齿

(b)缺陷分布示意

(a)ACFM检测传感器结构示意 (b)实际贴合效果

1.2 激励模块

激励模块包含信号发生和功率放大两部分。系统采用STM32单片机直接控制AD9959高速数字合成芯片产生正弦激励信号,通过SPI通讯方式将相位、频率、幅度控制字写入AD9959寄存器进行输出控制。功率放大模块采用芯片为OPA549,通过调节外部电阻大小,使其满足激励线圈驱动功率,电路输出端并联电阻和电容串联接地电路,便于调节输出阻尼,使输出特性更加平稳。

1.3 信号调理模块

信号调理模块包括前置放大电路、相敏检波电路和后置放大电路三部分。前置放大电路将含有缺陷信息的微弱信号经磁-电转化后送入锁相放大器进行信号提取。前置放大电路采用低功耗、高精度仪表放大器AD620,设计采用双电源供电模式。由于单端输入电路简单但信号容易受到干扰,采用伪差分输入方式,既保留了单端输入简单的特点;又具有一定共模抑制能力。

相敏检波电路是从噪声信号中提取缺陷信号的关键,它可以检测出与参考信号频率相同的分量。被测信号中所包含的各种信号分量只有与参考信号相同频率的信号才会转换成直流信号,因而才能够通过低通滤波器,其他频率的分量因为频率不是零而被低通滤波器滤除,该电路可从100 dB的噪声中提取微弱信号,能够动态测量检测信号幅值和相位。后置放大电路用于将相敏检波电路输出的直流信号进行二级放大后送入A/D采集装置,后置放大电路采用两片AD603级联放大,因此1 V增益控制电压便可覆盖增益范围的40 dB,能够很好地将相敏检波后的标量信号进一步放大。

1.4 信号采集模块与上位机设计

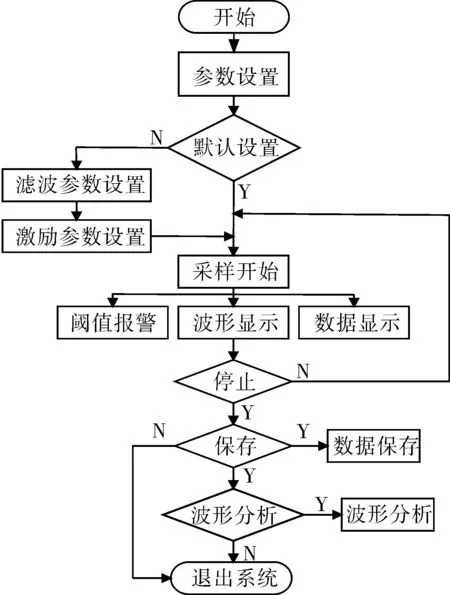

信号采集模块采用USB-6366型高速同步采集卡,其具有16位分辨率,采样速率可达2 MS/s。上位机基于labvVIEW编制,由参数设置模块、数据处理模块、信号显示模块、阈值报警模块和存储分析模块等5个模块构成。上位机运行工作流程如图5所示。系统启动后,根据被检工件的材料属性以及传感器参数,由参数设置模块调整检测参数,数据处理模块对采集信号进行平滑滤波及后置放大后送入信号显示模块,用于实时显示检测曲线并读取当前测量结果,阈值报警模块用于实时监测检测信号,根据检测需求调用存储分析模块对数据进行保存或分析。

上位机采集界面见图6。信号显示模块可再分为Bx显示模块、Bz显示模块和蝶形图显示模块。Bx显示模块反映X方向磁场变化,表征缺陷深度;Bz显示模块反映Z方向磁场变化,表征缺陷长度;蝶形图显示模块由Bx和Bz显示模块合成,根据蝶形图中信号特征进行缺陷识别,可减小误判率。整机ACFM缺陷检测系统见图7。

图5 ACFM检测系统软件流程

图6 上位机采集界面

图7 ACFM缺陷检测系统

2 试验研究

2.1 蒸压釜人工缺陷检测

蒸压釜人工试块材料为16 Mn钢,试块规格(长×宽×高)为250 mm×30 mm×26 mm,R角半径为5 mm。如图8所示,共有7处人工缺陷,尺寸(长×宽×深)为3 mm×0.13 mm×1 mm,与水平方向夹角依次为0°,15°,30°,45°,60°,75°和90°。

(a)1#试块 (b)2#试块

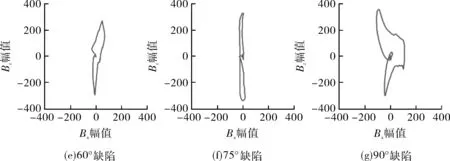

使用ACFM检测系统对上述缺陷进行检测,如图9所示,0°,15°,30°,45°,60°,75°,90°缺陷信号幅值分别为375,342,256,205,296,322,350 mV。从检测结果可以看出,当缺陷角度为0°,15°,30°时,检测信号幅值随着角度的增大而减小;当缺陷角度为60°,75°,90°时,检测信号幅值随着角度的增大而增大;当缺陷角度为45°时,检测信号表现为拐点,信号幅值最小。可见缺陷角度对传感器的灵敏度有一定影响,且0°缺陷检测效果最好。在实际检测过程中,应针对釜齿结构采用图4所示传感器,以获得最佳检测效果。

图9 不同角度缺陷对检测信号的影响

2.2 蒸压釜自然缺陷检测

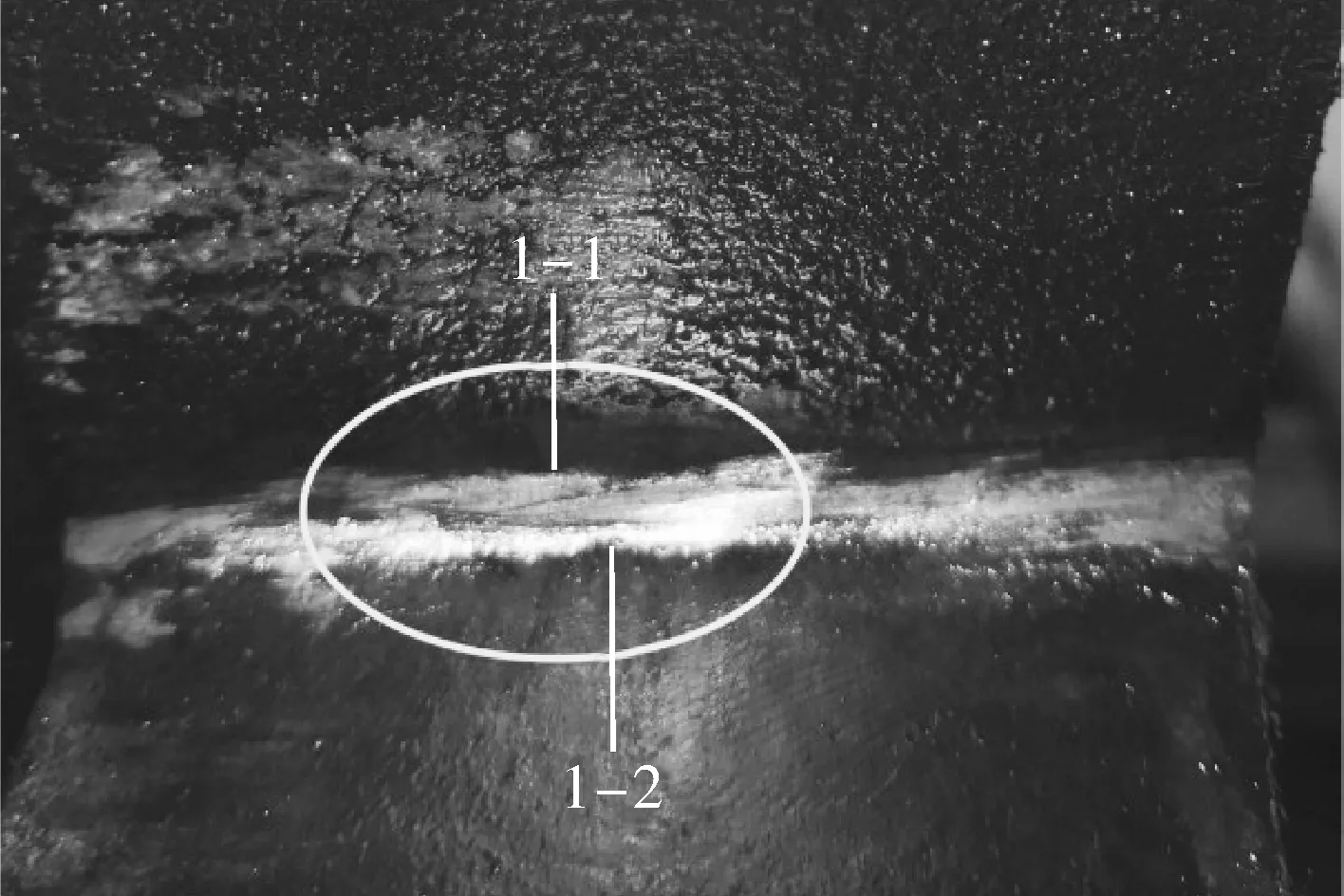

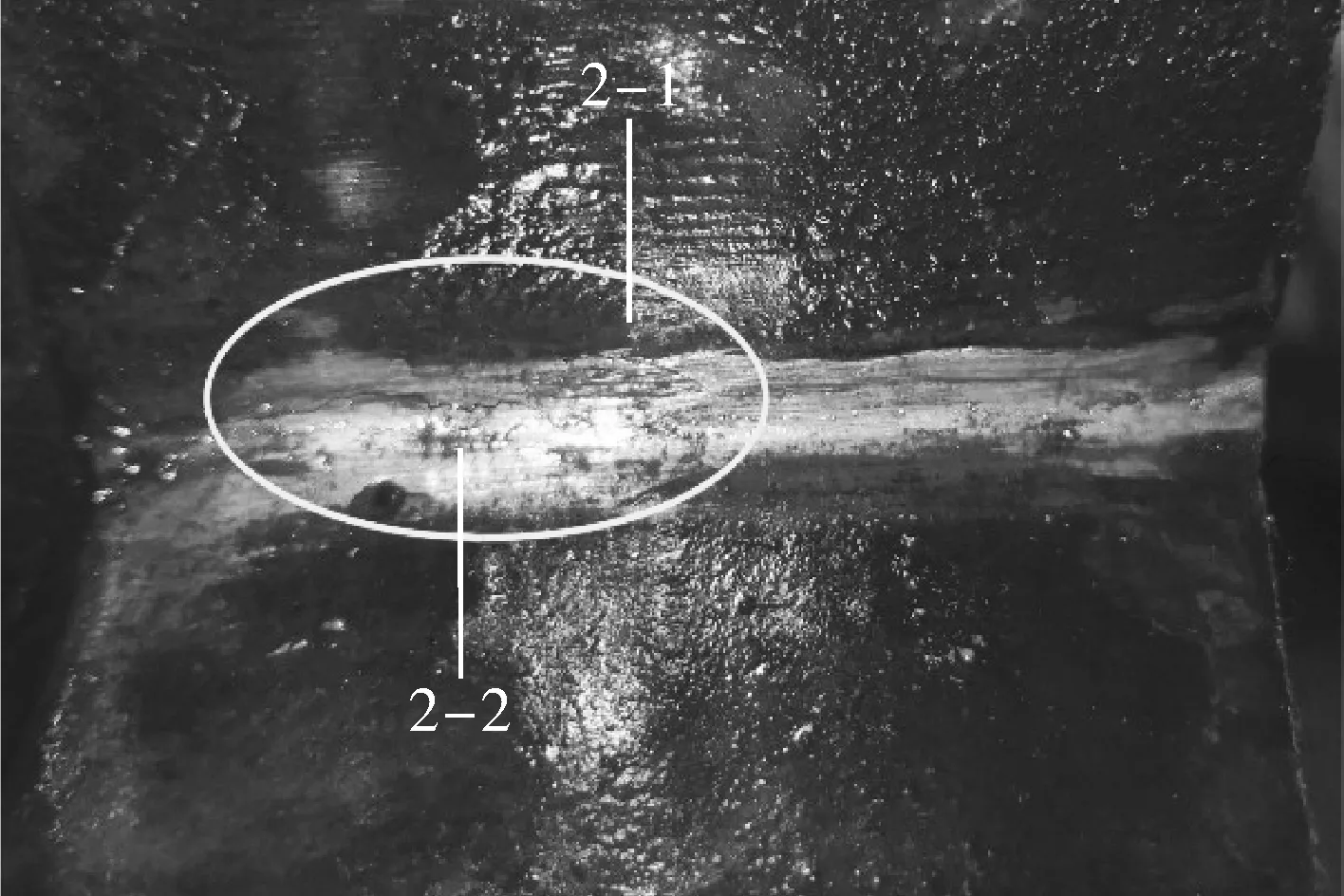

利用研制的ACFM检测系统,设置激励频率为5 kHz,采用ACFM检测传感器对实际蒸压釜法兰釜齿R角区域以及与R角相邻的立面进行检测,检测结果如图10所示,传感器缺陷信号表现为垂直向上的突变信号。为了验证检测的可靠性,针对图10中的检测信号进行磁粉检测,结果如图11所示。

图10 蒸压釜法兰釜齿自然缺陷检测结果

(a)1#区域

(b)2#区域

由图11可知,蒸压釜法兰釜齿在图10相应缺陷信号处均明显有不同规格的裂纹,经过人工缺陷及自然缺陷的检测,该系统具有很好的检测灵敏度和可靠性。在现场实际检测中还应该注意,在扫查时粗扫确定缺陷大概位置,然后采用小区域前后重复扫查对缺陷进行定位,且将传感器旋转一定角度进行扫查,从而确定缺陷具体位置及走向,防止漏检;检测速度不应过快或过慢,以10 mm/s的速度匀速扫查为佳;对于表面凹凸程度比较大的釜齿,检测距离不应过长,而应采用分段检测,分段长度根据表面实际情况确定。

3 结论

(1)设计检测釜齿结构的ACFM传感器,检测部位尺寸(长×宽×高)为5 mm×5 mm×5 mm,U形铁氧体两脚部位采用R角形式,半径为4.1 mm,该传感器可有效贴合法兰釜齿检测面且获得最佳检测效果。

(2)研制的ACFM检测系统,采用直接数字合成技术激发系统激励信号并提供给功率放大器模块,前置放大电路采用伪差分输入方式,输入模式方便且具有较高的共模抑制能力;信号调理模块采用锁相放大器电路,能够动态测量检测信号幅值和相位;上位机软件具有多种信号处理方法。

(3)ACFM检测系统可对尺寸(长×宽×深)为3 mm×0.13 mm×1 mm的裂纹进行快速精准检测,该系统运行稳定,可靠性强,具有较好的推广价值和市场应用前景。