基于DSP的便携式应力检测仪设计

刘宗斌,车华军,刘宗苏

(1.江苏省特种设备安全监督检验研究院无锡分院,江苏无锡 461000;2.江苏大学,江苏镇江 212013;3.常州工学院,江苏常州 213022)

0 引言

随着城市化进程的加快,铁磁性材料在轨道交通建设、日常生活以及工业生产中得到了广泛的应用,而铁磁性材料在恶劣工况下的高强度使用,容易产生裂纹、断裂,造成难以估量的危害[1]。因此对铁磁性材料的应力检测至关重要,传统的检测设备操作复杂、体积庞大,为了克服这些缺点,本文设计了一种基于巴克豪森原理的便携式应力检测设备。其创新点是建立巴克豪森(MBN)噪声与铁磁性材料之间的关系,通过提取MBN信号的特征值从而实现对铁磁性材料应力的间接测量,该种测量方式为无损检测,不会损害待测的铁磁性材料[2-3]。

1 巴克豪斯检测原理

当铁磁性材料置于交变的磁场中,其会改变磁场的分布,即产生磁化现象[4]。若无外界因素作用,铁磁性材料对外不显示磁性,当有外应力或交变磁场时,铁磁性材料内部的磁畴的方向会发生变化,而磁畴的的这种变化会在铁磁性材料里面产生一系列的脉冲信号,此种信号称为巴克豪森信号(MBN)。利用相关传感器可以准确的提取到巴克豪森信号,而外加磁场的强度和频率对巴克豪森信号有着决定性的影响,因此在实际测量时,必须选取适当的激励信号频率。系统在分析处理时,提取巴克豪森噪声信号的平均值、均方根、峰值等特征值,通过对比巴克豪森信号的这3个特征值来计算应力的大小,通过标定特征值与应力的关系实现对应力的检测。

2 系统硬件设计

便携式应力检测仪的设计主要是由应力检测探头、功率放大电路、信号产生电路、信号调理电路、数据采集电路以及DSP最小系统组成[5]。首先微控制器DSP用于产生交变的激励信号,此信号并不能直接驱动应力检测探头,经功率放大电路后再去激励应力检测探头。待测的特磁性材料再受到施加的交变磁场后,会产生巴克豪森信号,利用信号调理电路和数据A/D转换电路来提取、分析巴克豪森信号,最终实现对铁磁性材料的应力检测。系统结构图如图1所示。

图1 系统结构图

2.1 信号产生电路

MBN信号产生的前提是由铁磁性材料外加交变磁场和应力,激励信号的准确性是系统测量精度的重要保证。系统通过DSP的I/O口外加高精度14位DAC转换芯片AD9754实现驱动信号的产生[6]。AD9754是高精度模数转换器,其采样率能够达到125 MSPS,具有14位分辨率,工作功耗185 mW,内部本身自带有1.2 V参考稳定电压,单端供电4.5~5.5 V,差分输出电流范围2~20 mA。信号产生电路图如图2所示。

图2 信号产生电路

DSP的I/O口输出的14位数字量通过AD9754的DB0~DB13数据口输入到芯片内部,芯片内部根据数字量的时序产生相应的正弦模拟电压信号。

2.2 功率放大电路

AD9754输出的正弦交流信号并不能直接去激励应力检测探头,需要经过功率放大之后再去驱动应力检测探头[7]。系统利用甲乙类互补放大电路来对AD9754输出的正弦波信号进行放大,将正弦信号的峰峰值提高到20 V,功率放大电路如图3所示。

图3 功率放大电路

电路中R33、R34、D1、D2为Q1、Q2提供直流偏置,使两管处于微导通状态,避免交叉失真,以便得到光滑的正弦波信号,再将此正弦波信号经过变压器T1进行放大后再去激励应力检测探头。

2.3 信号调理电路

应力检测探头输出的信号为微弱的电压信号,约为mV级,无法直接对此电压信号进行分析处理,普通的放大电路干扰较多,放大信号时容易造成失真[8-9]。因此如何准确放大应力检测探头输出的信号是本文研究的重点,系统利用专用仪表放大器INA128U对信号进行放大,INA128U是一款低功耗、高精度的仪表放大器,专用于放大微弱信号。信号调理电路图如图4所示。

图4 信号调理电路

电阻R43用于调整仪表放大器INA128的放大倍数,R44为0 Ω电阻。INA128仪表放大器的最大倍数为1 000倍,在放大应力检测探头信号的同时,噪声信号也随着被放大了,因此经过高精度运放TSZ121组成的低通滤波电路,滤除信号中的高频干扰[10]。

2.4 A/D转换电路

A/D转换电路的作用是将信号调理电路输出的模拟信号转换为可被DSP处理的数字信号,A/D转换电路的速度和精度直接影响着系统的检测结果[11]。系统选用高精度A/D转换芯片AD7606实现信号的模数转换,AD7606具有8个模拟采样通道,可采用FSMC总线与DSP进行通讯,最高采样速度高达200 kHz,A/D转换电路图如图5所示。

图5 A/D采样电路

图中RESET是AD7606转换器的复位引脚;BUSY为高电平时,表示正在进行数据转换,转换完成之后BUSY变为低电平信号;CONVST为通道选择引脚,当CONVST接高电平时,表示同时开启8路转换;FSMC_NE1为AD7606的片选信号,而FSMC_NOE为AD7606的时钟信号。OS1、OS2用于设置芯片的采样速率,最高可设为200 kHz,RANGE用于设置采样电压的范围,本系统设置为-10~10 V之间。

3 软件设计

软件设计是系统的重要组成部分,系统程序包括传感器激励信号产生程序、定时中断程序、外部中断程序、A/D采样程序、串口通讯以及DSP最小系统程序等。系统上电后首先执行传感器复位操作,当接收到外部启动按钮时,启动系统开始测量。应力检测仪首先产生正弦波激励信号去驱动应力检测探头,再利用信号调理电路接收铁磁性材料产生的巴克豪森噪声信号,利用高精度的A/D采样芯片将模拟量转换为可被DSP处理的数字量,最终在DSP内部计算得到巴克豪森信号的平均值、均方根、峰值等特征值,最终根据应力与特征值的关系推算出应力值,系统软件流程图如图6所示。

图6 软件流程图

4 实验数据分析

4.1 MBN信号与施加压力关系

设计完系统之后开始对系统进行稳定性和准确性实验,搭建如图7所示的实验环境,将待测的钢板固定在实验台架上,将应力检测探头置于钢板中间,通过压力标定机向钢板施加不同的压力,通过压力标定机下端的数字表读出当前所施加的压力,并利用系统采集钢板此时的MBN信号。

图7 实验装置

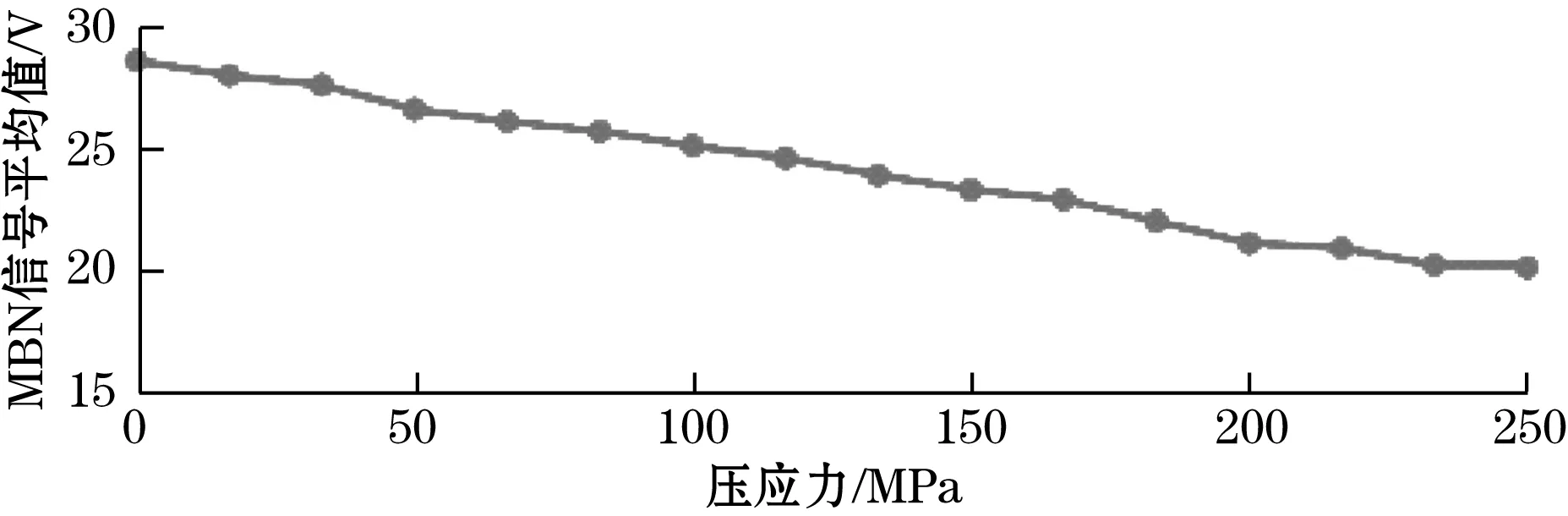

通过施加不同的力来采集钢板的MBN信号,施加的压应力在0~250 MPa之间,每隔15 MPa采集1次钢板MBN信号对应的特征值,分别记录钢板的MBN信号与施加应力的关系,得出MBN信号平均值、均方根、峰值3个特征值与压应力的关系,关系曲线分别如图8~图10所示。

图8 MBN信号的平均值与压应力的关系

图9 MBN信号均方根与压应力的关系

图10 MBN信号峰值与压应力的关系

由图8~图10可知,在特磁性材料的弹性范围内,MBN信号的平均值、均方根以及峰值都随着压应力的增加而减小。根据通过大数据分析,提取MBN信号平均值、均方根以及峰值3个特征值与压应力的关系,从而计算出特磁性材料所收到的压应力大小。

4.2 测试数据对比

利用以上测试数据对系统进行标定,分别得到压应力与MBN信号3个特征值之间的关系。再通过拟合的数据曲线反推出特磁性材料受到的压应力。表1为利用MBN信号平均值推算出压应力与实际压力的对比结果。

表1 数据对比结果

测试结果表明,通过MBN信号峰值计算得到的压应力误差较大,高达17%;通过MBN信号平均值计算得到的压应力比较准确,相对误差不超过5%;通过MBN信号均方根计算得到的压应力准确度相对较高,相对误差约为9.8%。因此可以得出结论,利用MBN信号的特征值可有效检测出铁磁性材料的压应力,其中利用平均值计算时,准确性较高,相对误差均不超过5%。

5 结论

本文设计了一种基于巴克豪森效应的应力检测仪,该检测仪将传感器技术与微电子技术结合,利用相关电路检测铁磁性材料产生的巴克豪森噪声信号,通过分析巴克豪森信号的特征值来判断铁磁性材料的应力。该检测方式是无损检测的一种,不会破坏待测铁磁性材料的原有结构。实际测试结果表明,本文设计的应力检测仪能有效的检测出铁磁性材料的应力大小,且检测精度相对较高。