多叶片组合式搅拌桨釜内流动特性和混合性能研究

许言,王健,武永军,骆培成

(1 东南大学化学化工学院,江苏南京211189; 2 北京系统工程研究所,北京100034)

引 言

搅拌是化工生产中的重要单元操作,开发新型搅拌设备,在相同的能耗水平下实现更好的混合效果,一直都是化学工程领域的研究热点之一[1-11]。对搅拌桨进行选型时,常根据介质的黏度特性选择相应的搅拌桨,传统的搅拌桨往往只适用于特定黏度范围的介质体系[12-13]。在实际化工生产过程中,随着反应的进行,往往伴随着体系黏度变化或者相变的发生,典型的如聚合反应过程,针对此需要开发出可适用于较宽黏度范围的搅拌桨,使得在不同的反应阶段,均可实现物料的高效混合、反应。近年来开发的可适用于较宽黏度范围的搅拌桨有最大叶片式(Maxblend,MB)、泛能式(Full-zone,FZ)和叶片组合式(Sanmeler,SM)等[14-17],这些搅拌桨在中等黏度体系中表现出良好的搅拌性能和灵活的适应性,但是在用于低黏度流体混合时,其对釜内湍动能的提升水平有限[17]。

本课题组新开发一种多叶片组合式搅拌桨(multi-blade combined agitator,MBC)[18],其设计思想是通过叶片在釜内的分散布置,强化整个搅拌釜内所有位置处的轴向和径向混合。在湍流状态下,当能耗水平相同或相近时,MBC 桨产生的釜内湍流强度比涡轮搅拌桨、新型MB 桨、多桨组合式等传统搅拌桨提高1 ~2 倍,且湍动能分布更为均匀[19],解决了釜内传统搅拌桨容易产生区域效应、湍动能与湍动能耗散分布不均匀等问题,大大提高了混合效率。

在前期研究基础上,本文采用计算流体力学方法,在大涡模拟(LES)层面对不同Reynolds 数下(Re = 2.7 ~14928)搅拌釜内MBC 桨产生的流体流动特性进行研究,探索这一新型搅拌桨在不同黏度流体混合过程中的应用。在预测了搅拌桨的功率特性曲线后,分析了不同流动状态下的流场特性、湍动能分布和混合死区分布特征,为该搅拌桨在较宽黏度范围内的流体混合的应用提供理论依据。

1 数值模拟

1.1 数学模型

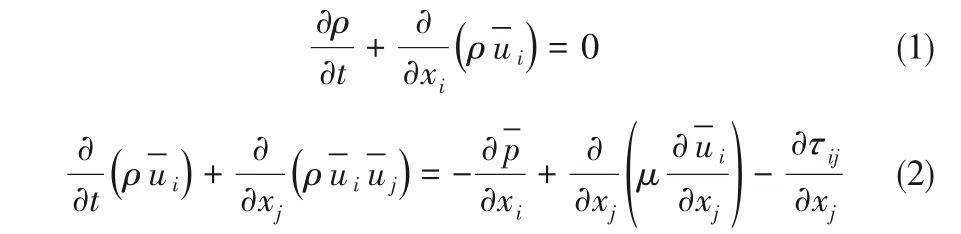

采用大涡模拟方法中的动态动能输运亚格子应力模型(Dynamic Kinetic Energy Transport Sub-Grid Model,DKE SGS)[20],其模型参数是空间和时间的函数,在每个时间步长和每个网格点上使用不同层次的滤波函数计算,可以动态调整求解区域的时空分辨率,亚格子应力通过输运方程动态求取,因此在预测过渡流时具有突出的优势[21]。计算过程在商业软件Ansys Fluent 17.0 平台上进行。滤波后的Navier-Stokes方程为:

1.2 网格划分和模拟参数

MBC 搅拌桨结构如图1(a)所示,包含一个固定环和四个连接到固定环的复合叶片,四个复合叶片依次等距连接,每个复合叶片由一个连接叶片、一个长叶片和两个短叶片组成,短叶片连接在长叶片的末端。搅拌釜为平底圆柱形,如图1(b)所示,釜内径T=200 mm,釜内均匀设置四块挡板,挡板宽度为20 mm,液位高度H = 300 mm。MBC 搅拌桨的特征直径,即复合叶片外沿对应的圆直径D = 100 mm,搅拌桨距釜底距离C=20 mm。

在网格划分时采用较大的全局网格尺寸,并对叶轮旋转区域进行局部加密,保证计算精度。几何模型通过ProE 绘制,利用ICEM CFD 生成非均匀分布的结构化六面体单元,网格如图2所示,总网格数为3466458。

图1 多叶片组合式搅拌桨Fig.1 Multi-blade combined agitator

图2 计算网格示意图Fig.2 Diagram of computational grids

液面设置为对称边界条件;搅拌桨设置为无滑移壁面;搅拌釜的外壁和挡板设置为静止的壁面。首先采用标准k-ε模型和多重参考系方法(MRF)获得流场初始值,再利用滑移网格法(SM)进行大涡模拟,求解瞬态流场,旋转区域和静止区域间设置交界面进行数据传输。

采用PISO 算法进行压力-速度耦合,动量方程、湍动能和湍动能耗散均采用二阶迎风格式进行差分,近壁区域采用增强的壁面函数处理,时间步长设置为0.005 s,每个时间步迭代70 次,收敛残差降至10-6。在搅拌桨旋转20 转后釜内流场趋于稳定,此时进行数据采集和统计,同时监测作用在搅拌桨和釜壁的扭矩,继续旋转40~50 转后,停止计算,模拟结果通过CFD-Post、Tecplot 进行后处理。

2 计算结果与讨论

2.1 计算网格精度验证

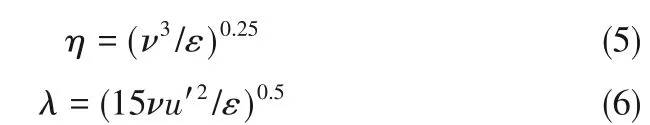

Kolmogorov 尺度和Taylor 尺度是评价大涡模拟计算过程网格精度的两个重要参数,计算公式分别为:

其中,ε 和u'由标准k-ε 模型稳态模拟获得[22]。计算得到的Tayler 尺度为2.4 mm,与网格的解析尺度(0.11~5.05 mm)在相同量级;Kolmogorov 尺度为72 μm,与最小网格尺度接近,表明网格精度可以达到大涡模拟的计算要求[23-24]。

2.2 功率特性

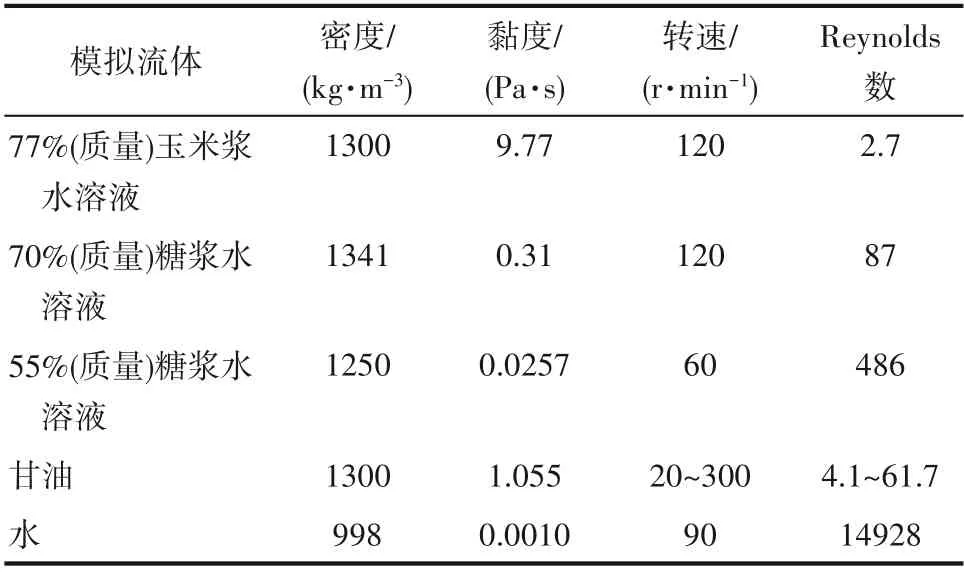

选用玉米浆水溶液、糖浆水溶液、甘油和水作为模拟流体,物性参数和模拟计算的Reynolds 数如表1 所示。通过监测作用在搅拌轴上的扭矩,获得不同流动状态下的功率准数(Np)。同时采用扭矩传感器,以甘油和水为工作流体,测量不同Reynolds数下的搅拌桨功率消耗。

表1 模拟流体物性参数(20℃)Table 1 Physical parameters of the simulated fluid

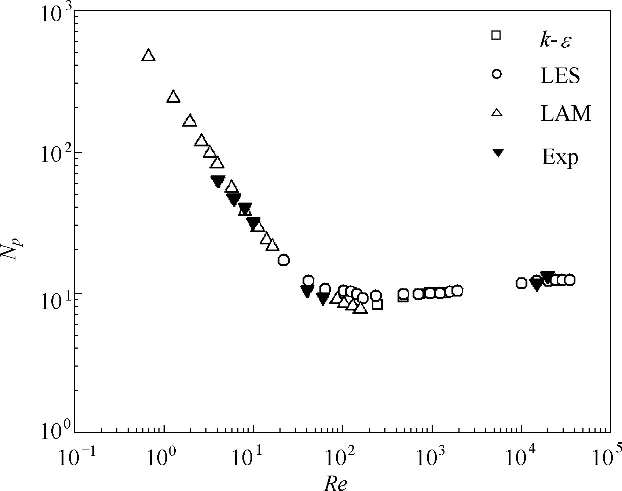

功率准数曲线(Np-Re)如图3 所示,可以看出理论预测结果与实验结果能够较好地吻合。当Reynolds 数Re <22 时,功率准数为一直线。当Re <100 时,层流模型(LAM)与LES 方法预测得到的Np基本相同,在过渡流区域,标准k-ε 模型和LES 预测获得的功率准数很好地吻合。当Re >104时,功率准数Np基本不变,其值为12,约为相同单位体积的功率消耗(P/V)下Maxblend 搅拌桨(H/T = 1.2,Np= 5.8)的两倍,表明在相同的特征尺寸和搅拌转速下,MBC 搅拌桨可以将能量有效输入至釜内流体,强化了搅拌釜内的流体流动和混合过程。

图3 MBC搅拌桨功率准数曲线Fig.3 Power number curve of MBC agitator

图4 不同流动状态下无量纲速度矢量图和时均速度云图Fig.4 Dimensionless velocity vectors and contour plots of mean velocity under different flow states

2.3 宏观流型

在前期研究中,已针对动态动能输运亚格子应力模型的计算准确性进行了验证,预测得到的湍流状态下的流场分布与PIV 测量结果能够很好地吻合[10,19]。不同流动状态下搅拌釜内的时均流场分布如图4 所示,其中取样平面(P45)位于两块挡板正中间。

在层流状态下(Re = 2.7),釜内流体速度较小,由于长桨叶片的泵送作用,只在长桨叶周围产生均匀的径向流动,轴向流动较差,在靠近釜壁处存在较大死区[图4(a)]。随着Re 的增加,釜内轴向流动增强,但是在较低的Re下,如当Re=87时[图4(b)],釜内上半部分混合较好,下半部分区域仍然存在两个较大的混合死区;当Re 增加至486 时[图4(c)],下部混合死区减小,整个釜内混合较为均匀,且釜内流型分布与完全湍流时的流型[图4(d)]相似,表明MBC搅拌桨可适用于较大的黏度范围。

2.4 时均速度分布

为了进一步定量考察不同流动状态下的釜内轴向、径向速度分布,对靠近长桨外沿(r/R = 0.6)和远离长桨外沿(r/R = 0.8)处的无量纲速度进行比较,三个速度分量沿轴向位置分布如图5 所示。当处于层流状态[图5(a)]时,两条取样位置处的轴向和径向速度均趋近于0,釜内主要产生切向流动;当Re = 87 时,轴向和径向速度明显增加,最大值与湍流状态下的最大值相近。当Re= 486 时,三个方向的速度分布曲线与湍流状态下几乎重合,进一步表明MBC 搅拌桨可用于较宽的黏度范围,在过渡流和湍流状态下均可实现较好的轴向、径向混合。

图5 不同流动状态下两个径向位置处(r/R=0.6,0.8)无量纲轴向、径向和切向速度分布Fig.5 Profiles of the dimensionless axial,radial and tangential velocities at two radial positions(r/R=0.6,0.8)

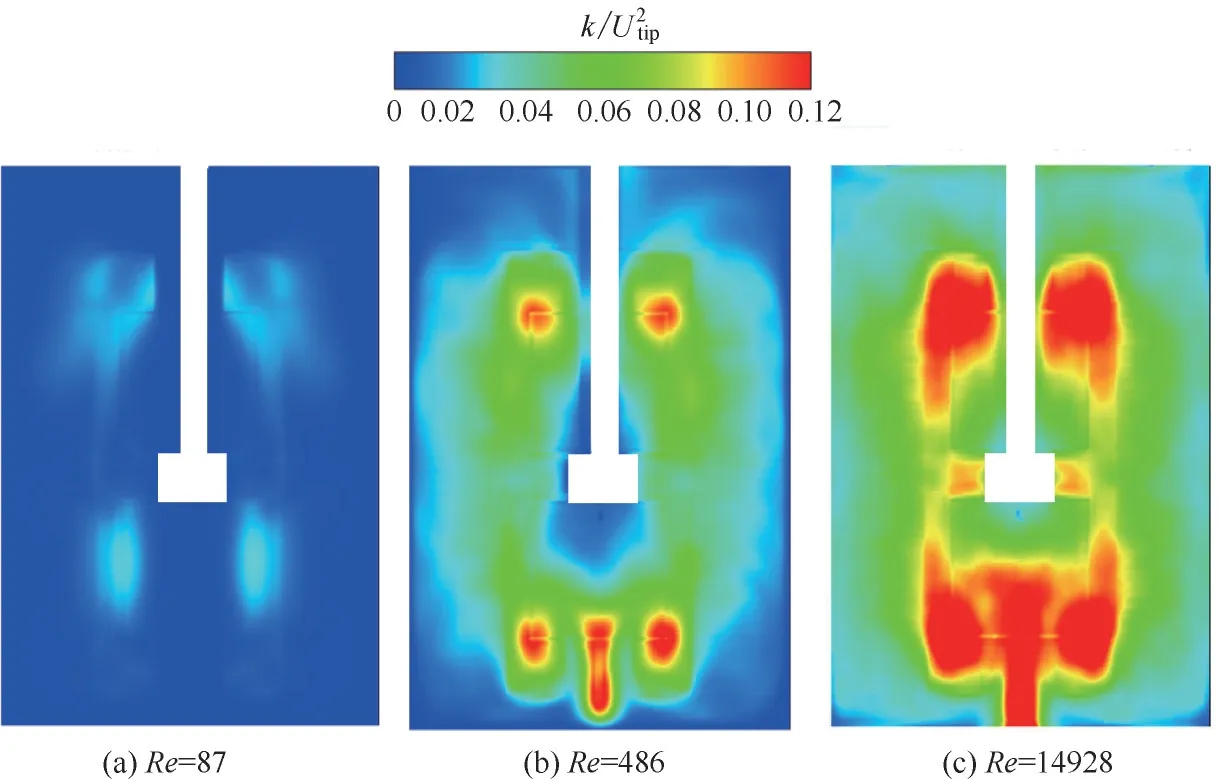

图6 不同流动状态下的P45平面上无量纲湍动能分布云图Fig.6 Contours of the predicted dimensionless turbulent kinetic energy on the plane of P45

2.5 湍动能分析

釜内流体的湍动程度可以用湍动能(k)表示,其计算公式为:

式中,u'、v'、w'分别表示径向、轴向、切向脉动速度。图6 为不同Reynolds 数下的无量纲湍动能分布云图。当Re=87 时,无量纲湍动能(k/Utip2)较小,最大值约为0.03,表明当体系黏度较高时,虽然釜内的轴向、径向和切向速度与高Reynolds 数下的分布相当,但是湍流脉动较弱。随着Reynolds 数的逐渐增大,釜内的湍动能也逐渐增大,如当Reynolds数由486 提高至14928 时,k/Utip2>0.1 的区域显著增多,釜内湍动能分布较为均匀。

2.6 死区分布

为了定量描述釜内的混合性能,将流速低于0.01Utip的区域定义为搅拌死区,该区域的流体基本不参与釜内的主体流动和质量交换,是影响高黏度流体混合时间长短的关键指标。图7为层流流动状态下,搅拌死区体积分数随Re 的变化关系,结果表明最大死区体积约为16%;随着Re 的增大,搅拌死区体积逐渐减小,当Reynolds 数达到65 时,釜内搅拌死区体积降低至5%以下。

图7 层流区域搅拌釜内死区体积随Re的变化曲线Fig.7 Curve of dead zone volume ratio vs.Reynolds number in the laminar flow region

2.7 混合效果评价

以甘油为工作流体,考察了低Reynolds 数下MBC 搅拌桨与商业Maxblend 桨(MB 桨)的混合效果差异。MB 桨的宽度为100 mm,高度为230 mm,桨叶面积等于MBC 桨的四组复合叶片的总面积。在相同的功耗下(P/V=148 W·m-3),MBC 搅拌桨对应的转速和Reynolds 数为N=120 r·min-1,Re=24.6;MB桨为:N=137 r·min-1,Re=28.1。液位高度H/T=1.5,搅拌桨稳定运转后,在叶片外沿与釜壁的中心位置处的液面上方瞬时注入15 ml 混有罗丹明的甘油溶液,利用高速CCD相机捕获P45平面上的浓度分布变化情况,实验结果如图8所示。

图8 Maxblend搅拌桨和MBC搅拌桨混合过程浓度场分布比较(P/V=148 W·m-3)Fig.8 Comparison of concentration field changes in the mixing process stirred by Maxblend agitator and MBC agitator(P/V=148 W·m-3)

从图8可以看出,在相同的功率消耗下,MBC搅拌桨在低Reynolds 数下的混合效果优于MB 搅拌桨,在混合时间为10 s 时,在MB 桨驱动的搅拌釜内,下部约1/3 区域和釜右侧上方仍存在较大的未混合区域,而MBC 搅拌桨驱动的釜内,浓度场分布已趋于均匀,在15 s 时,MBC 搅拌桨已基本达到完全混合,而MB 搅拌桨达到相同的混合效果所需的时间在30 s左右。

3 结 论

本文利用大涡模拟方法,采用动态动能输运亚格子应力模型,研究了一种新型多叶片组合式搅拌桨(MBC 桨)在从层流到湍流状态下的功率特性、流场分布、湍流特性等,同时采用激光诱导荧光技术比较了MBC桨和商业Maxblend桨(MB桨)的混合性能,得到了以下结论。

(1)获得了从层流到湍流范围内的功率曲线(Np-Re),理论预测与实验结果能够较好地吻合,在湍流状态下,Np≈12(H/T=1.5)。

(2)在层流状态下,釜内的流动以切向流为主;在过渡流状态下,釜内轴向、径向流动显著增强,当Re达到486时,釜内流型分布、速度大小与完全湍流时基本一致,釜内湍动能分布较为均匀。

(3)搅拌死区体积分数随着Re 的增大逐渐减小,当Re 达到65 时,搅拌死区体积降低至5%以下,在相同的能耗水平下,MBC 桨对高黏度流体的混合性能优于商业Maxblend 桨,MBC 搅拌桨可适用于较宽的黏度范围。

符 号 说 明

C——离底距离,mm

D——桨叶直径,mm

H——液位高度,mm

k——湍动能,m2·s-2

Np——功率准数

P——功率,W

Re——Reynolds数

r——径向位置,mm

T——搅拌釜直径,mm

U——时均速度,m·s-1

Utip——叶端速度,m·s-1

V——体积,m3

η——Kolmogorov尺度

λ——Taylor尺度

下角标

a——轴向

r——径向

t——切向