硫化物和硫/磷化合物的添加方式对石脑油热裂解结焦影响的研究

王志远,丁旭东,王博研,邢志宏

(上海理工大学能源与动力工程学院,上海市动力工程多相流动与传热重点实验室,上海200093)

引 言

裂解炉管内壁面焦炭的沉积不仅导致传热效率降低,系统能耗提高,装置处理量减少,产品收率降低,而且造成管壁渗炭,炉管的使用寿命被缩短。近三十年来,硫化物对于反应器壁积炭、催化剂失活的影响等方面的研究一直是人们关注的焦点[1-3]。在烃类热裂解过程中,原料中的含硫组分可以与炉管表面具有催化活性的金属形成硫化物,或以吸附态硫的形式钝化炉管,从而抑制炉管材料中铁和镍元素的催化脱氢作用,降低催化结焦速率[4]。硫化物对于热裂解结焦过程具有复杂的影响,主要取决于硫化物自身性质和添加方式。最近,比利时Gent大学油品实验室的研究还表明[1],硫化物对于热裂解结焦行为的影响还取决于合金的预处理方式。

实验室多采用硫醇等简单硫化物作为抑制结焦手段,使用方法为将硫化物直接加入至裂解原料或裂解前对炉管进行预处理,但抑制效果一般[2-4]。在烃类热裂解过程中,考虑到操作安全性、裂解条件下热力学和动力学的统一性、对下游操作单元影响及经济性等因素,磷化物(磷酸酯、磷酸盐化合物等)也被作为抑制剂使用[5-6]。研究表明[5],磷化物主要通过屏蔽催化活性金属来抑制管壁的催化作用,降低结焦速率。Bao 等[7]在考察硫磷化合物对MnCr2O4氧化物表面结焦行为影响时还发现,磷化物自由基改变了结焦层形态,减轻和防止金属表面与炭粒之间、炭粒与炭粒之间的黏附,使焦炭松散易除。因此,为了充分发挥硫化物抑制催化活性中心的功效,减小其对炉管金属腐蚀的副作用,可以采用硫化物与磷化物联合操作的方式。目前,国内外研究多集中于单一物系化合物下的结焦行为考察,而关于硫化物与相关化合物联合操作下烃类热裂解结焦的研究较少,尤其是关于硫/磷化合物添加方式方面的实验还未见报道。本文较为系统地考察了较短裂解时间内硫化物与硫/磷化合物的添加方式对石脑油热裂解结焦行为的影响,并通过结焦层形貌与结构的表征结果,对不同添加方式的抗结焦机理进行探讨和比较。

1 实验材料和方法

1.1 材料

合金试样:HP40合金(25Cr-35Ni),线切割为尺寸20 mm×10 mm×2 mm 片状试样;硫化物:二甲基二硫[(CH3)2S2,DMDS,等级RG,纯度99%+,Adamas公司]、噻吩(C4H4S,等级RG, 纯度99%, Adamas 公司)、苯并噻吩(C8H6S, 等级RG, 纯度99%,Adamas公司);磷化物:亚磷酸三乙酯(C6H15O3P,TEP,等级RG, 纯度99%, Adamas 公司)、亚磷酸三苯酯(C18H15O3P,TPPI,等 级RG, 纯 度99%, Adamas 公司);溶剂:乙醇(C2H5OH,等级AR,纯度>99.7%,Greagent 公司)、乙二醇(C2H6O2,等级AR,99.5%,Adamas 公司);裂解原料:轻石脑油(馏程:室温~120℃,硫质量浓度<20 μg/g)。

1.2 热裂解结焦评价实验

1.2.1 合金试样的预氧化处理 采用180#~400#水磨砂纸对式样打磨,并于丙酮和乙醇中超声清洗。将清洗后的试样置于管式炉,进行程序控温氧化处理,过程如下:①氮气气氛中,以5℃/min速率升温至200℃,保温0.5 h,以脱除式样表面残余水分;②空气气氛中,以10℃/min 速率继续升温至800℃,保温10 h,空气流量为700 ml/min;③自然冷却至室温后,使用去离子水对试样进行清洗。

1.2.2 合金试样的预硫化及硫/磷化合物预处理 裂解实验之前,可利用硫化物或硫/磷化合物对式样进行预处理。预硫化处理过程如下:①氮气气氛下,反应器以10℃/min速率升温至800℃;②进行模拟工业裂解炉进料前的清焦操作,反应器在空气气氛中进一步升温至850℃,保持空气流量为500 ml/min,该过程持续约20 min;③将二甲基二硫加入乙醇与乙二醇配比成的溶液中(3 ml,Vethanol∶Vglycol=1∶2),混合物溶解于去离子水后,利用磁力搅拌器继续搅拌20 min;④高温蒸汽气氛下,反应器降温至830℃,混合物由计量泵输运至反应器,预硫化过程为2 h。硫/磷化合物预处理过程与此相同。

1.2.3 裂解实验 热裂解结焦实验在自制热裂解结焦评价装置中进行,采用轻石脑油作为裂解原料,水蒸气作稀释剂[7-9]。氮气气氛下,反应器首先以10℃/min速率升温至800℃。随后,气路由氮气转换至空气,进行模拟裂解炉进料前清焦操作,反应器进一步升温。当温度达到850℃,关闭气路,裂解原料与去离子水由计量泵输送进入汽化炉,裂解反应开始。当对硫化物及硫/磷化合物结焦性能进行评价时,将化合物直接注入石脑油原料,使用玻璃棒剧烈搅拌,再用磁力搅拌器搅拌20 min。分别称量试验前后的试样质量,两次质量之差即为试样结焦量,对3 次试验结焦量取平均值。裂解结焦评价装置可重复性已有论述,此处不再赘述[7-9]。

相关实验条件和实验方案见表1和表2。

表1 实验参数Table 1 Experimental conditions for each experimental step

1.3 分析仪器

采用场发射电子显微镜(FE-SEM)观察焦炭的微观形貌;采用激光拉曼光谱(Raman)分析试样表面氧化层组成和焦炭化学结构,氩离子激光器,波长514.5 nm,为防止新氧化物的生成和焦炭的烧蚀,激光能量范围0.07~2.00 mW;采用X射线衍射谱仪(XRD)表征试样氧化物成分;采用X 射线光电子能谱仪分析焦层表面的官能团含量,单色器Al 靶(1486.6 eV),以C 1s(284.8 eV)峰为内标校正,窄扫通过能为40 eV,步长为0.5 eV,宽扫通过能为160 eV,步长为1 eV;采用德国Elementar Vario EL Ⅲ元素分析仪考察焦炭中氢碳比。

表2 实验方案Table 2 Experimental plans for each experimental step

2 结果与讨论

2.1 HP40合金试样表面氧化层的成分和结构

图1 为不同预处理条件下HP40 合金试样氧化层的Raman 光谱。由于所选用硫/磷化合物具有疏水性,因此,本文采用乙醇/乙二醇混合物作为预处理试剂的溶剂,并对其使用效果进行考察。由图1(a)可知,当乙醇/乙二醇混合溶液体积过高时,氧化试样的Raman 谱图出现了典型的碳的特征峰。这是由于醇类在高温条件下发生了裂解,并导致了焦炭的沉积[10]。当醇类体积降低至3 ml 后,谱图中的特征峰消失[图1(b)],表明该条件下焦炭与水蒸气汽化速率大于醇类裂解结焦速率。由图1(b)可知,合金试样经过高温预硫化处理后,表面主要生成了由Fe、Cr 元素组成的氧化物。其中,530 cm-1位置的弱峰对应于Cr2O3,300 cm-1、560 cm-1位置的峰位对应于Fe3O4,645 cm-1、1420 cm-1位置的峰位对应于γ-Fe2O3,665~680 cm-1的 峰位 对应 于Fe 的 氧化 物(Fe3O4和γ-Fe2O3)[11-13]。图1(c)表明,不同预处理条件下,HP40合金表面氧化物成分类似。

图1 不同预处理条件下HP40合金表面氧化层的Raman光谱Fig.1 Raman spectra of the oxide films on HP40 alloys

图2 为不同预处理条件下HP40 合金试样氧化层的XRD 谱图,为了详细分析预处理过程对氧化层组成的影响,对谱图局部进行放大观察。由图2(a)可知,氧化层中合金Cr2O3峰和Fe3O4峰较为明显,这与Raman 光谱的表征结果一致。而经过硫化物以及硫磷化合物处理后,氧化层中还生成了少量的NiFe2O4、MnFe2O4和Fe-2CrO4等含Fe 元素的氧化物结构,表明氧化层中Fe含量升高。根特大学利用热力学软件EkvicalCal 对HP40 合金表面氧化层组分的计算结果发现,与空气氧化处理相比,预硫化使合金表面Fe、Ni含量升高,Cr含量降低[1,14]。

图3 为不同预处理条件下HP40 合金试样氧化层的SEM 照片和EDS分析结果。由SEM 图可知,试样表面经过硫化物或硫/磷化合物预处理后,氧化层主要由片状(blade-like oxides)和粒状的氧化物结构组成,而空气氧化试样表面氧化层主要由粒状形貌的氧化物组成。金属氧化物通常呈现粒状形貌特征,当高温氧化气氛中含有水蒸气时,合金表面氧化物会出现片状形貌,片状结构氧化物的生成与金属沿氧化层中螺旋位错的快速输运有关[15]。金属表面生成的具有一定形状的氧化物结构对于其表面结焦行为具有复杂影响:一方面,提高了合金表面的粗糙度与活性位数目,使得结焦母体在氧化层表面的停留时间延长,导致结焦量增加[3,14];另一方面,氧化物可以增加硫磷自由基在合金表面的吸附面积,使得氧化层表面催化活性降低[7,9]。AFM 测试结果表明,不同预处理条件下试样表面氧化层粗糙度(Ra)范围0.1~0.2 μm,硫化物或硫/磷化合物预处理未造成氧化层粗糙度发生明显变化。

采用EDS 对不同预处理条件下的氧化层进行分析,不同加速电压下的结果见表3。能谱电子束渗透深度采用式(1)计算[6,14]:

式中,Wa为元素摩尔质量,g/mol;Z 为原子数;ρ为基底材料密度,g/cm3;E 为加速电压,kV。根据式(1),当加速电压为10 kV 时,EDS 的检测深度约为0.53 μm;而当加速电压达到15 kV 时,EDS 的检测深度可达到1.04 μm。由表3 可知,与空气氧化相比,试样表面经过硫化物或硫/磷化合物预处理后,在氧化层表面0~1 μm 范围内,Fe、Ni、Mn 元素含量略有升高,而Cr 元素含量略有下降,这与XRD 的表征结果吻合。不同预处理条件下,氧化层中的Cr、Mn 含量高于合金基体中的含量,而Fe、Ni 含量则低于基体。在高温氧化气氛中,Cr、Mn元素在HP40合金中的扩散速率远高于其他合金组成元素。因此,Cr、Mn可以迅速扩散至金属表面并形成氧化物[9,15]。

2.2 硫化物的连续添加对热裂解结焦行为的影响

图4 为加入不同硫化物后(原料中硫质量分数Csulfur=136 μg/g),HP40 合金氧化试样表面的焦炭形貌。由图可见,硫化物的加入明显改变了焦层的形貌。当裂解时间为1 h,丝状焦交织布满空白试样表面,显示出明显的催化结焦特征。由合金试样氧化层的Raman 表征结果可知(图1),氧化层表面主要由Fe3O4和γ-Fe2O3等组成,且Fe3O4对应的峰位较强。相比于Fe,Fe3O4具有更强的催化结焦活性[3]。因此,氧化合金试样表面具有大量的催化活性位。当加入二甲基二硫(DMDS)后,试样表面无定形结构的焦炭比重明显增加。而随着具有芳香结构的大分子硫化物噻吩和苯并噻吩的加入,焦层中基本观测不到丝状焦的生成,表明试样表面的催化活性迅速降低。当裂解时间为3 h,空白试样表面的焦层呈现絮状形貌,这主要是由于丝状焦相互缠绕,对气相中无定形焦炭产生了“捕捉”作用,这两类焦炭共同导致了该类形貌的产生[2,4]。当加入二甲基二硫后,随着裂解时间的延长,焦层展现出粒状形貌;当芳香结构的硫化物加入后,试样表面被尺寸3~4 μm的焦粒所覆盖。

表3 不同预处理条件下HP40合金表面氧化层元素分布Table 3 Element concentrations of the oxide films on HP40 alloys

图5为添加和未添加二甲基二硫后的试样表面碳纤维的SEM 图。由图5(a)可见,在场发射电镜下,空白试样表面的碳纤维具有明亮的端部,表明金属颗粒被包裹在焦丝中。碳纤维呈现出“分节蠕虫”状形貌(segmented worms),这是由于未添加硫化物条件下,碳在催化金属颗粒边缘的生成速率大于碳在颗粒中的扩散速率,从而导致节状纤维的产生[2-3]。由图5(b)可见,加入硫化物后,“蠕虫”形貌的纤维碳消失,说明碳纤维生长控制步发生转变,焦层中的碳纤维呈现螺线状(spiral filament)交织在一起,这是由于碳在金属碳化物晶体中扩散路径长度不同,进而造成金属颗粒边缘处的碳纤维生长沿螺线方向进行[2]。与空白试样相比,硫化物加入条件下,碳纤维直径明显增加(约800 nm)。Boehm[16]发现,碳纤维直径主要由金属催化颗粒尺寸决定。二甲基二硫在高温裂解气氛中的主要产物H2S,会引成基底金属的晶界脆化,进而造成金属表层部位抗拉强度降低,加速了尺寸较大的金属颗粒由表面脱离的过程[2-3]。综上所述,硫化物对于碳纤维的生长过程具有较大的影响,碳纤维的形貌特征发生了明显的变化。

实验方案为sulfides/TEP 和sulfides/TPPI条件下的热裂解结焦形貌见图6。其中,二甲基二硫、噻吩与苯并噻吩作为硫化物混合物,质量浓度(以naphtha 质量计)分别为CDMDS=100 μg/g、Cthiophene=89.37 μg/g 和Cbenzothiophene=142.55 μg/g,以保证原料中硫质量分数为Csulfur= 136 μg/g。亚磷酸三乙酯和亚磷酸三苯酯以浓度Ctriethylphosphite=100 μg/g 和Ctriphenylphosphite=100 μg/g 分别与硫化物混合物混合,添加至裂解原料中。由图6 可见,结焦层主要由无定形结构的热裂解焦组成,焦炭粒子尺寸约为1~2 μm,表明硫/磷化合物可以有效抑制催化结焦的生长。不同磷化物条件下的焦炭形貌相似,说明两种混合物的抑制机理相同。与添加硫化物相比(图4),磷化物加入混合硫化物后,焦炭粒子结合紧密,粒子尺寸减小,焦炭层较为平滑,表明结焦层表面自由基活性位性质发生了改变[5],而亚磷酸三苯酯的添加导致结焦层性质改变更为明显[图6(b)]。

图3 不同预处理条件下HP40合金表面氧化层的SEM照片和EDS分析Fig.3 SEM photos and EDS analysis of the oxide films on HP40 alloys

添加硫化物后,试样表面焦炭沉积量情况见图7。可见,在实验浓度范围内,不同类型的硫化物均展现了明显的抑制结焦效果。通常硫化物的添加可以降低炉管催化活性,减少催化结焦的生成,主要是因为高温下分解形成的HS·自由基可以优先吸附于金属,从而达到钝化炉管的效果。当裂解时间为1 h、相同硫质量浓度下,二甲基二硫、噻吩与苯并噻吩的抑焦率达到了64.1%、75.9%和81.4%;当裂解时间为3 h,三者的抑焦率分别为75.7%、82.3%和85.9%。在短期裂解时间内,芳香结构的大分子硫化物具有更为优异的抗结焦性能,这主要是由于芳环硫的大分子几何特性,使得芳环结构优先与催化活性表面形成化学吸附,进而减少了催化结焦的生成[2,17]。在热裂解条件下,亚磷酸三乙酯分解生成的(C2H5O)2PO·和(C2H5O)2P·自由基通过与金属表面形成金属-磷的复合物(metal-phosphorus complex),从而降低金属基底活性[5]。亚磷酸三苯酯分解得到的(C6H5O)2PO·和(C6H5O)2P·,在分子级别具有较大的几何尺寸,因此会与金属形成尺寸更大的复合物,相比小分子磷化物或衍生物,具有更好的抑制效果。当裂解时间为1 h,方案sulfides/TEP 和sulfides/TPPI的抑焦率达到了82.8%和86.9%;当裂解时间为3 h,两者的抑焦率分别为87.9%和88.9%。可见,硫/磷化合物由于硫、磷的协同作用,短期内的抑制效果较为显著。

图4 原料中添加硫化物后,HP40合金氧化层表面焦炭的SEM图Fig.4 SEM images of cokes on HP40 alloys with the addition of sulfides(Csulfur=136 μg/g)

图5 裂解时间1 h条件下,未添加/添加二甲基二硫后HP40合金氧化层表面碳纤维的SEM图Fig.5 SEM images of carbon fibers on HP40 alloys in the absence/presence of DMDS after cracking time of 1 h

图6 裂解时间3 h条件下,添加硫化物/磷化物混合物后HP40合金氧化层表面焦炭的SEM图Fig.6 SEM images of cokes on HP40 alloys in the presence of S/P compounds after cracking time of 3 h

2.3 试样表面预处理对热裂解结焦行为的影响

实验方案为Pre S/P 条件下,试样表面的焦炭形貌见图8,其中,预处理工艺见表1。当裂解时间为1 h,氧化试样表面仍然发现了丝状焦炭,丝状焦由基底向外伸出[图8(c)],说明硫/磷预处理方式不能完全抑制催化结焦的生成。对丝状焦炭进行EDS分析可知,Fe为主要催化颗粒[图8(d)]。当裂解时间为3 h,结焦层主要由无定形结构焦炭组成,表明此时试样表面催化活性下降,金属催化粒子或被结焦层覆盖。

图7 裂解时间1 h和3 h条件下,添加硫化物后HP40合金表面焦炭沉积量情况Fig.7 The amounts of coke formed on HP40 alloys with the addition of sulfides after cracking time of 1 h and 3 h

实验方案为Pre S条件下,试样表面的焦炭形貌见图9。当裂解时间为1 h,焦层中的丝状焦炭在Fe颗粒的催化作用下由基底向外生长[图8(d)]。当裂解时间为3 h,试样表面布满了无定形结构焦炭。与图8(c)相比,图9(c)中丝状焦直径增加。在相同裂解条件下,碳纤维直径主要由金属催化颗粒尺寸决定[16]。丝状焦直径的变化说明,磷化物的加入在金属表面形成了较为稳定的钝化膜,降低了硫化物对于基底金属晶界脆化的影响,延缓了大尺寸金属颗粒由试样表面脱离的过程。

图10 为不同预处理下试样表面焦炭沉积量情况。当裂解时间为1 h 时,Pre S/P 和Pre S 两种预处理方法保持了一定的抑制结焦效果,抑制率分别为40%和29.7%;裂解时间为3 h,抑制率分别为39.7%和26.2%。与原料中连续注入硫化物或硫/磷化合物的方式相比,预处理抑制结焦效果有限,主要原因为预处理过程中产生的HS·在金属表面的吸附为动态过程,在后续的高温裂解气氛中,吸附态硫易于脱附,从而导致活性金属表面重新暴露于裂解气氛中,合金试样表面的钝化效果随裂解时间的延长而下降。由试样表面表征结果可知,预处理未导致氧化表面显微结构发生明显变化,但表面氧化层中Fe 含量升高,并在随后裂解过程中成为丝状焦生长的主要催化活性元素[图8(d)和图9(d)]。预处理中磷化物的加入,可以减少较大的金属颗粒从氧化表面的脱离,并降低初始阶段结焦速率,但为了维持较高的抑制效果,仍需要采用原料连续注入的方法。

图8 裂解时间1 h和3 h、实验方案为“Pre S/P”条件下,HP40合金表面焦炭的SEM图和丝状焦的EDS分析Fig.8 SEM images of cokes on HP40 alloys under the condition of“Pre S/P”after cracking time of 1h and 3 h;EDS of cokes on HP40 alloys

图9 裂解时间1 h和3 h、实验方案为Pre S条件下,HP40合金表面焦炭的SEM图和表面丝状焦的EDS分析Fig.9 SEM images of cokes on HP40 alloys under the condition of Pre S after cracking time of 1h and 3 h;EDS of cokes on HP40 alloys

图10 裂解时间1 h和3 h条件下,不同添加方式对HP40合金表面焦炭沉积量的影响Fig.10 The amounts of coke formed on HP40 alloys with varying the addition methods after cracking time of 1 h and 3 h

2.4 表面预处理与原料连续注入联合方式对热裂解结焦行为的影响

图11 裂解时间1 h和3 h、实验方案为Pre S+S条件下HP40合金表面焦炭的SEM图和表面丝状焦的EDS分析Fig.11 SEM images of cokes on HP40 alloys under the condition of Pre S+S after cracking time of 1 h and 3 h;EDS of coke on HP40 alloys

图11 为方案Pre S + S 操作方式下试样表面的焦炭形貌,其中硫化物预处理条件见表1,DMDS 的连续添加浓度为200 μg/g(以naphtha 质量计)。当裂解时间为1 h,试样表面布满了无定形结构焦炭,焦炭粒子结合疏松,焦层中仅发现了少量的尺寸细小的针状焦。与硫化物预处理[图9(a)]和原料连续注硫[图4(c)]两类方式相比可知,联合操作方式有效地降低了金属表面催化活性,抑制催化结焦的形核与生长。当裂解时间为3 h,试样表面的无定形结构焦炭颗粒结合紧密,但结焦层中出现了棒状焦,并由焦层内部向外生长。虽然原料连续注硫可以抑制催化结焦的生成[图4(d)],但前期的预硫化处理过程会导致氧化层表面FexOy含量的增加,且吸附态硫易于脱附。最终,随着裂解过程的进行,催化结焦重新在活性表面成核并生长。EDS 分析可知,棒状焦炭中金属元素的信号较弱,这可能是金属颗粒还未从金属基底脱离[3]。

图12为Pre S/P+sulfides/TPPI 操作方式下试样表面的焦炭形貌。硫/磷组分预处理条件见表1,裂解原料中各添加组分质量浓度与实验方案sulfides/TPPI 相同。当裂解时间为1 h,结焦层由无定形结构的焦炭粒子组成,未发现丝状焦。当裂解时间为3 h,焦炭粒子结合紧密,仅有少量的催化焦丝向外伸出。丝状焦的出现主要是因为硫/磷化预处理导致氧化层表面FexOy含量的增加,随着裂解时间的延长,催化结焦开始在催化活性表面生长。由焦层形貌对比发现[图10(b)和图11(b)],与Pre S + S 方式相比,磷的加入更有效地抑制催化结焦的生长,该条件下的结焦层较为平滑,无定形结构焦炭粒子尺寸和催化焦直径均有减小。

不同联合处理条件下,试样表面焦炭沉积量情况见图10。当裂解时间为1 h,方案Pre S+S 和Pre S/P+sulfides/TPPI 的抑制率分别为85.5%和91.0%;当裂解时间为3 h,抑制率分别为86.2%和86.9%。在预处理过程中,HS·自由基通过化学吸附使金属活性位中毒,磷化物自由基通过聚合反应可以形成热稳定性优异的聚磷酸盐层(polyphosphate layer),并吸附于金属表面[18],在随后的裂解过程,硫/磷化合物的连续加入为该过程进一步提供源物质补充。因此,在所有添加方式中,方案Pre S/P + sulfides/TPPI 会使金属表面催化活性位被最大程度地覆盖,在裂解初期显示出最为优异的抗结焦效果。当裂解时间为3 h,该方案下的结焦量略高于方案sulfides/TPPI,这可能是因为表面活性位被覆盖后,连续加入的硫/磷化合物自由基会吸附于碳基体,从而提高结焦层表面的自由基活性位的数目,促进结焦母体与焦层表面之间的非异相自由基反应(heterogeneous free-radical reaction),使结焦量增加[7,19]。在整个实验周期,两种联合处理的抗结焦效果相近,但方案Pre S+S下的催化结焦含量更高,而且无定形焦炭粒子的直径较大,说明磷化物的加入不仅提高了预处理的效果,而且改变了结焦层的结构性质。

图12 裂解时间1 h和3 h条件下,硫/磷组分预处理与原料连续注入硫/磷化合物联合操作方式下HP40合金表面焦炭的SEM图Fig.12 SEM photos of cokes on HP40 alloys with the pretreatment of DMDS/TPPI followed by continuous addition of mixed sulfides/TPPI after cracking time of 1 h and 3 h

2.5 热裂解结焦的结构分析

图13为裂解时间为3 h下焦炭的拉曼光谱。可见,不同添加方式下所形成的热裂解焦炭的Raman光谱均展示了相似的峰形,包括了非晶碳材料的一阶和二阶光谱。其中,1350 cm-1和1580 cm-1附近处出现的两个较强的宽峰为碳材料的一阶光谱[图13(a)],2500~3300 cm-1的宽峰对应于二阶光谱[图13(b)][20-21]。利用Origin9.0软件对热裂解结焦的拉曼光谱进行分峰拟合,拟考察添加方式对热裂解结焦结构的影响,拟合参数见表4,拟合图谱结果见图13(c)和图13(d)。

由图可知,热裂解结焦的一阶拉曼光谱区域由五个峰叠加而成。G 峰是石墨状sp2杂化C—C键散射的结果,来源于sp2键的所有伸缩振动模式(芳香环和烯烃结构)。D 峰群(D1~D4 峰)是无序碳所共有的特征,源于芳香环式结构的伸缩振动模式。二阶拉曼光谱区域的宽峰可能来自于一阶光谱峰的泛音及振动模式的组合[20]。分峰拟合结果见表5,其中,峰面积强度比ID1/IG可作为材料石墨化程度的评判标准,ID3/IG可用来定性评价结焦层中无定形结构焦炭含量[7]。由表可知,在所有添加方式下,G 峰宽度不仅比D1 峰窄,峰面积也较小,表明组成热裂解焦的碳原子排列的有序程度较差。D3与D4峰宽度比G 峰宽,表明焦层中存在大量的无定形结构焦炭[22],这也与SEM形貌结果吻合。在所有样品中,空白样品的G峰面积相对值IG/IAll最大,而D1峰面积与G 峰面积比值ID1/IG最小,表明该条件下焦炭石墨化程度最高[9]。ID3/IG比值结果表明,不同添加方式都会引起无定形焦炭含量的增加,这与SEM 形貌结果一致。在方案Pre S/P + sulfides/TPPI 条件下,焦炭的ID1/IG和ID3/IG值最大,说明硫/磷化合物自由基不仅通过钝化金属降低了有序化程度较高的催化结焦数量,在后续连续添加过程中,自由基进一步改变了碳层表面活性位数目、增加了石墨晶格间隙(interstitial space)[7,9],从而导致碳原子排列的无序化程度增加,无定形结构焦炭的含量增加,石墨化程度降低。由表4 可知,原料连续添加噻吩与苯并噻吩条件下,热裂解焦炭的ID1/IG比值大于连续添加二甲基二硫下的比值,说明了噻吩类硫使碳的结构缺陷增加。硫掺杂碳材料制备方面的研究发现[23-24],高温条件下(>700℃),噻吩类硫可以稳定地掺杂进入sp2杂化的碳晶格,导致碳基体结构缺陷增加。活性碳在燃料油深度脱硫应用方面的研究还发现[25-26],噻吩类硫化物芳环中的π 电子会与石墨表面富电子区域优先形成π-π 复合结构(π-π complex),从而导致硫化物分子在石墨平面的优先吸附,进而对石墨平面结构(graphene sheets)的构建过程造成影响。而芳环结构在进一步缩合脱氢过程中,硫极有可能继续以噻吩环的形式存在于碳晶格边缘或缺陷部位,改变结焦层表面活性位特性[27]。因此,硫化物特性的差异会造成硫在热裂解焦层中分布及存在形式上的差别,从而导致结焦层化学结构发生变化。

表4 热裂解结焦一阶拉曼光谱的分峰拟合参数[20-21]Table 4 The parameters of curve fits for the first-order Raman spectra of cokes on HP40 alloys

图13 不同添加方式下HP40合金表面焦炭的Raman光谱图Fig.13 Raman spectra of cokes on HP40 alloys with varied addition methods

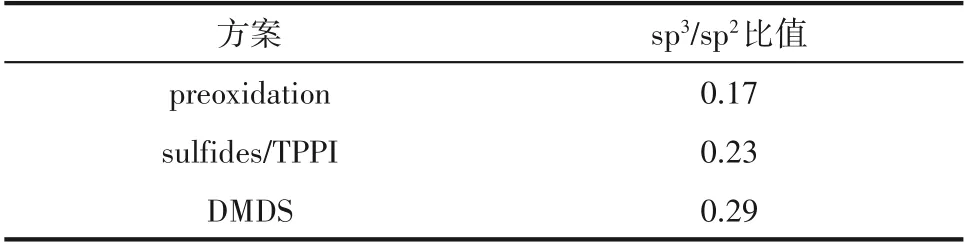

图14 为连续添加DMDS 及硫/磷化合物条件下试样表面焦炭的C 1s XPS 谱图。可见,焦层中碳的C 1s 峰位不对称(以284.5 eV 为中心),这是石墨碳sp2杂化的结果。采用XPSPEAK 软件对碳谱分峰拟合,主要峰位包括C C sp2(284.5 eV)、C—C sp3(285.2 eV)、C—O(286.8 eV)和—HO—C O(288.1 eV)[28]。由图可知,硫化物及硫/磷化合物连续添加条件下,谱图中C—C 峰强度上升,意味结焦层中无定形碳含量升高[28]。方案sulfides/TPPI下,结焦层中C—O含量增加,这主要是因为所添加的磷化物分子结构中含氧。XPS 谱图中,Gaussian 曲线的峰面积反映了它所对的形态在样品中的相对含量。表6为硫化物及硫/磷化合物加入条件下焦炭的sp3/sp2比值。可见,空白样品的比值最小,表明焦层中sp3含量最小,其结构的有序化程度最高[28]。

表5 热裂解结焦拉曼光谱的分峰拟合结果Table 5 Fitting results of Raman spectra of coke deposits

图14 连续添加DMDS及硫/磷化合物条件下HP40合金表面焦炭的C 1s XPS光谱图Fig.14 C1s XPS spectra of cokes on HP40 alloys with the continuous addition of DMDS and sulfides/TPPI

表6 热裂解结焦的sp3/sp2比值Table 6 sp3/sp2 ratio of coke deposits

裂解时间为3 h,不同添加方式下焦炭的氢/碳比情况见表7。测试结果表明:不同添加方式下焦层中C 元素含量均在95%以上,H 元素含量在0.7%~3%。烃类裂解过程中,结焦母体在聚合生焦过程不断脱氢,导致焦炭氢含量降低,焦炭的缩合度增加。其中,Fe、Ni 等金属粒子会进一步催化碳纤维脱氢,因此,由金属催化形成的丝状焦炭氢含量极低[2]。由表7可知,空白试样表面焦炭的氢含量最低,表明催化结焦现象严重。焦炭的碳氢原子比大于8.0,说明热裂解焦缩合度较高[32]。而原料加入硫化物和硫/磷化合物后,焦炭的氢/碳比升高,表明化合物通过钝化金属表面催化活性位,在一定程度上减少了催化结焦的生成。

图15 连续添加硫/磷化合物条件下HP40合金表面焦炭的S 2p和P 2p XPS光谱图Fig.15 S 2p and P 2p XPS spectra of cokes on HP40 alloys with the continuous addition of sulfides/TPPI

表7 热裂解结焦的H/C比值(质量比)Table 7 The H/C mass ratios of coke deposits

3 结 论

(1)经过空气氧化、硫化物和硫/磷化合物预处理后,HP40合金表面主要生成了Cr2O3和FexOy等氧化物结构,三种处理条件下的氧化物成分类似。经过硫化物或硫/磷化合物预处理后,试样表面氧化物主要呈现片状和粒状形貌。与空气氧化方式相比,硫化物和硫磷化合物预处理导致氧化层中Fe含量升高。

(2)在原料连续添加硫化物条件下,试样表面无定形结构的焦炭比重增加,芳环硫加入时,芳环分子结构优先与催化活性表面形成化学吸附,明显减少了催化结焦的生成;磷化物加入混合硫化物后,由于硫/磷化合物的协同作用,显示出更为优异的抗结焦效果,磷化物自由基改变了结焦层表面自由基活性位性质,使得焦炭粒子尺寸减小,焦炭层较为平滑。

(3)预硫化和硫/磷预处理的抑制结焦效果有限,主要是因为预处理过程中HS·在金属表面易于脱附,从而导致试样的钝化效果随裂解时间下降,而且预处理造成氧化层中Fe含量升高,并在随后裂解过程中进一步催化丝状焦的生长。磷化物的加入可以在金属表面形成稳定的钝化膜,阻碍大尺寸金属颗粒由试样表面脱离。

(4)在裂解初期,预硫化与原料连续加硫的联合操作方式有效地降低了金属表面催化活性,但前期预硫化导致氧化层表面Fe含量增加,催化结焦随着裂解过程的进行重新开始生长。硫/磷预处理与原料连续注入硫/磷化合物联合操作方式与原料连续注入硫/磷化合物的抗结焦效果接近,但前者在初期的抑制效果更明显。两种联合处理的抗结焦效果相近,磷化物的加入不仅提高了预处理的效果,而且改变了结焦层的结构。

(5)热裂解结焦的Raman 光谱结果显示,所有操作方式都会引起结焦层中无定形焦炭含量升高,焦炭的石墨化程度降低。“硫/磷组分预处理+连续注入硫/磷化合物”联合条件下,焦炭的ID1/IG和ID3/IG值最大,说明该条件下碳原子排列的无序化程度最高,无定形焦炭含量较高。热裂解焦炭缩合程度较高,硫化物和硫/磷化合物减少了催化结焦的生成,在一定程度上提高了焦层中氢含量。