工艺管道腐蚀超声波在线监测技术及应用

李冰毅,王振强

(1.中国石化华北油气分公司,河南郑州 450006 2.中国石化炼化工程(集团)股份有限公司,北京 100101)

0 前言

在油气站场各类管道的日常生产、维护、监测过程中,有必要定期检查管道的腐蚀程度,常见的管道检查方法包括超声测厚技术、声发射技术和红外成像技术[1]。超声波测厚法属于反射波检测法,即根据反射波的强弱和传播时间来判断缺陷的大小和位置。广泛地用于检测化工设备内部的缺陷、腐蚀损伤以及测量设备和管道的壁厚,可以对运转中的设备反复进行测量。声发射检测是用于检验关键设备和结构缺陷的一种手段。当对关键设备施以水压使设备产生足够大的应力时,设备的缺陷会以高频声波的形式发出能量。这种高频声波传送到设置在关键设备上的变送器,由变送器将其转变成电子信号,然后由计算机系统显示出并进行分析。通过测定声音达到特定的变送器上的时间,即可确定出裂纹的位置;红外线成像技术是利用特殊的电子装置将物体表面的温度分布转换成人眼可见的图像,并以不同颜色显示物体表面温度分布的技术。

超声测厚技术有灵敏度高、检测速度快、操作方便等优点,现已成为石油天然气行业中最重要的腐蚀检测手段。超声检测中应用了现代电子检测技术,不管是检测速度、检测精度、检测效率,还是检测范围方面都有了进一步的提高。因此,超声波检测技术是目前国内外使用最频繁、应用最广泛、发展最快的无损检测技术。

本文提出了一种基于超声波脉冲反射测厚原理的管道腐蚀在线监测方法,并在某气田甲醇污水处理站进行了现场应用。

1 超声波腐蚀监测原理[2]

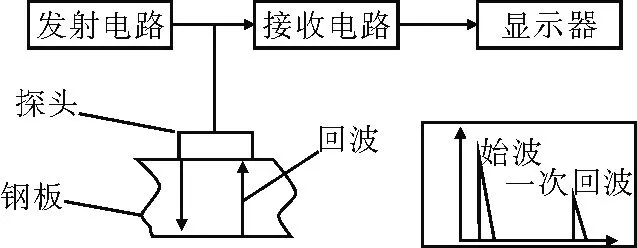

1.1 超声波脉冲反射法测厚原理

超声波脉冲反射法测量壁厚是一种无损检测方法,超声波换能器将超声波驱动到工件中,超声波接收换能器接收工件表面和底部反射、折射和散射的信号,由于声学特性和探测距离的关系,回波信号会有一定的衰减,经超声波接收的电路处理后,即可获取材料厚度变化情况的完整信息。超声波脉冲反射法测量壁厚的原理示意见图1。

图1 超声波脉冲反射法测量壁厚的原理示意

1.2 测厚的分类及测厚点的选择

整体上测厚的技术有两种方法,一种是人工检测,另一种是超声波定点测厚。定点测厚有3种方法,即定期定点测厚、在线实时测厚和检修期定点测厚。其中,在线定点测厚的方法能够实现管道腐蚀的超声波在线监测的要求[3]。在石油石化企业的管道中,流体流经三通、管径变化处和弯头时,高速流体中含有的气泡和微小颗粒会不断冲击管道的金属表面,管壁上的正常零件腐蚀速度很快。因此,在线定点测厚的位置通常选择在这些容易发生泄漏的位置,即特殊的管段。

1.3 超声波在线监测系统工作原理

超声波定点测厚是一种有效的在线腐蚀监测方法,定期或连续的超声波定点测厚可以实现对管道关键部位进行连续腐蚀监测的目的。

管道超声波在线腐蚀监测系统以超声波回波的形式反映管道内外壁的腐蚀信息。最后通过过程控制放大电路、A/D转换电路和通信电路将超声波回波送入PC机进行显示处理。超声波在管道壁面传播时产生的回波信号,通过对管道壁面超声回波信号的传播和接收,记录管道壁面损伤引起的超声波回波信号,接收到的回波信号反映了管道的腐蚀程度和腐蚀速率[4]。基于此原理,管道腐蚀监测可以实现2个功能:①评估管道的高危部位是否有腐蚀;②通过监测腐蚀缺陷来管理管道薄弱环节的厚度变化,降低管道泄漏事故发生的概率。

2 监测方案

2.1 技术方案

管道腐蚀在线监测技术一般采用一收一发的脉冲反射式测量原理,当超声波脉冲传入被测物体到达管壁分界面时,依次产生表面波、一次波、二次波等,该脉冲波形被反射回探头,利用高速AD采集超声回波波形,通过精确测量超声波在管壁中的传播时间来确定管道的厚度值。

系统采用WIA-PA无线传输数据,软件显示波形、厚度值及腐蚀厚度曲线,从而完成管道壁厚的连续、实时监测,超声回波波形如图2所示。

图2 超声回波波形

2.2 系统结构

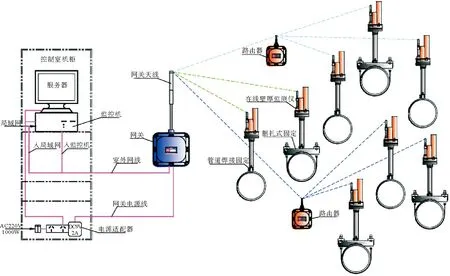

系统分无线和有线2种结构,可根据现场实际情况选用,本文主要介绍无线系统。无线系统主要由在线壁厚监测仪、智能网关、无线路由器、捆扎式夹具或管道焊接螺柱、数据分析软件、PC机及服务器、电源适配器等构成。系统总体结构如图3所示。

智能网关负责整个WIA-PA网络的资源管理、通信,同时需要负责WIA-PA网络和其它现场网络之间的数据映射和协议转换。采用数字信号处理技术,抗干扰能力强,在复杂的电磁环境下保证通信成功率大于99%[5]。

系统固定有管道焊接螺柱和夹具捆扎式2种方式。

a) 管道焊接螺柱方式。螺柱焊钉的规格为M8×60(或者选用内六角圆柱头螺钉,规格为M8×55);螺柱焊钉的间距是62 mm;螺柱焊钉的材质采用同管道材质;固定形式为沿管道轴向氩弧或拉弧焊接,角焊缝高度为4~6 mm,焊接电流为50~55A。在两螺柱之间,20 mm×30 mm长方形面积内的管道表面不能有凹坑等严重缺陷。

b) 捆扎式夹具方式。根据被监测管线的外径尺寸,采用适合、专业的捆扎式夹具方式固定,夹具在结构上可分为基础部分和可调整部分两大部分。

图3 系统总体结构

基础部分是指使用中固定不变的、通用的部分,如夹具体、夹紧机构和操作机构等。可调整部分是指不同零件加工时需要调整或更换的元件,如定位元件、导向元件和夹紧元件等。夹具的调整方式有调节式、更换式、综合式、组合式。

2.3 数据分析软件

系统配套数据分析软件分为调试软件和应用软件,调试软件包括WIA-PA控制台、工业无线网络配置工具、仪器无线配置工具。应用软件有采集端软件、终端集成软件平台。

WIA-PA控制台软件显示网络拓扑结构,配置网关IP、网络ID、广播信道和可用信道等信息,监听网络通信数据、通信成功率等,具有采集、调试、查看和上传波形数据、数据处理、波形分析、厚度值及曲线显示、腐蚀速率计算等功能。

3 现场应用

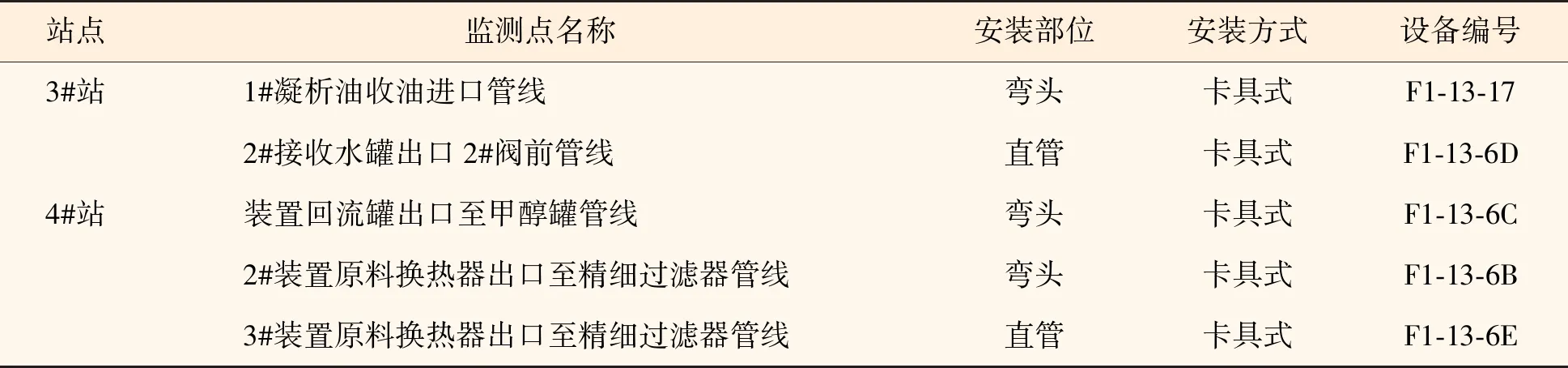

某气田甲醇污水处理站已经成功应用该系统,利用超声波定点测厚对管道壁面的厚度变化进行定期或连续的监测。应用结果表明超声波定点测厚是一种有效的管道腐蚀监测方法,可以确定管壁的腐蚀速率,为生产和管理提供有力的安全依据。在站内地上工艺管道中选择5个点位安装了监测设备,现场安装过程进展顺利,没有出现紧急情况。现场安装情况如表1、表2所示。

表1 监测设备安装位置等信息

表2 监测设备安装其他信息

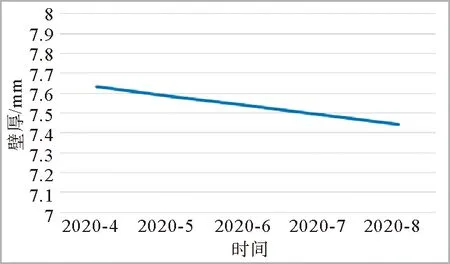

监测探头的安装采用了非焊接卡箍方式,该方式不需要现场动火,安装比较方便和安全。系统自动采集数据,数据以无线方式进入终端,通过数据管理平台显示。监测结果表明在线监测与普通超声测厚结果一致,见图4。

图4 某监测点管道剩余壁厚趋势

4 结语

通过对管道腐蚀超声波在线监测技术进行阐述,对监测方案进行了设计,并在某气田甲醇污水处理站现场实地监测验证,该技术能够比较准确地反映出管道的腐蚀情况,实现了管道腐蚀在线监测的目的。监测数据结合系统平台信息化手段实时、直观展现,便于生产运营单位及时对管道设施进行维护保养,有效保障站场安全运行。