Al/Ni含能多层膜在Al2O3陶瓷/不锈钢焊接中的应用

(西南科技大学环境友好能源材料国家重点实验室,绵阳 621010)

0 引言

金属-陶瓷组合件近年来迅猛发展,在航空航天及光电产业等领域得到越来越广泛的应用。焊接则是生产和加工金属-陶瓷组合件的一种重要手段,然而在焊接过程中往往需要较高的温度但焊接接头强度低,因此研究金属-陶瓷的低温焊接技术显得尤为重要。近年来,含能反应多层膜辅助焊接受到广泛关注。含能反应多层膜作为一种能源材料具有以下优点:比表面积大,放热量大、热影响区小、产物单一、无污染等。目前,含能反应多层膜主要集中应用于高能换能元器件[1-3]、电子封装[4-6]、自蔓延焊接[7-9]、自蔓延高温扩散焊等方面[10-12]。其中Al/Ni含能反应多层膜以容易点燃、材料容易获得、反应传播速度快等优点倍受青睐。S.Simões 等人使用Ti/Al、Ni/Ti或Al/Ni多层膜,分别对同种的TiAl合金与异种的TiAl 合金的扩散焊接,研究认为多层膜的使用有效的降低了焊接TiAl 合金所需的温度、压力和时间[13-16]。易江龙等人使用Al/Ni多层膜自蔓延焊接了铜和氧化铝,成功焊接了铜和Al2O3陶瓷,接头强度约为26 MPa,认为Al/Ni 多层膜的应用不仅降低了铜与Al2O3陶瓷的焊接温度,同时增大了焊接接头的力学强度[17]。而龙中敏等人用Al/Ni 多层膜在较低温度下成功焊接了铜和Al2O3陶瓷,接头达到高达88 MPa的剪切强度,有效降低了焊接的温度[18]。目前研究方向主要是通过使用多层膜降低焊接的实验条件,对多层膜的调制周期对焊接接头性能的影响研究较少。

本工作选择Al/Ni 含能反应多层膜作为辅助层,对Al2O3陶瓷和321 奥氏体不锈钢这两种异质材料进行自蔓延高温扩散焊研究,通过分析321奥氏体不锈钢和Al2O3陶瓷焊接接头界面组织特点,探究不同调制周期Al/Ni多层膜对焊接接头力学强度的影响。

1 试验

1.1 母材准备

试验所用母材是表面经过抛光处理的Al2O3陶瓷和321 奥氏体不锈钢,不锈钢尺寸为5 mm×5 mm×10 mm,Al2O3陶瓷尺寸为5 mm×7 mm×10 mm。生长薄膜前将不锈钢和陶瓷依次用丙酮、去离子水、酒精超声清洗后干燥备用。

1.2 母材金属化处理及焊料多层膜制备

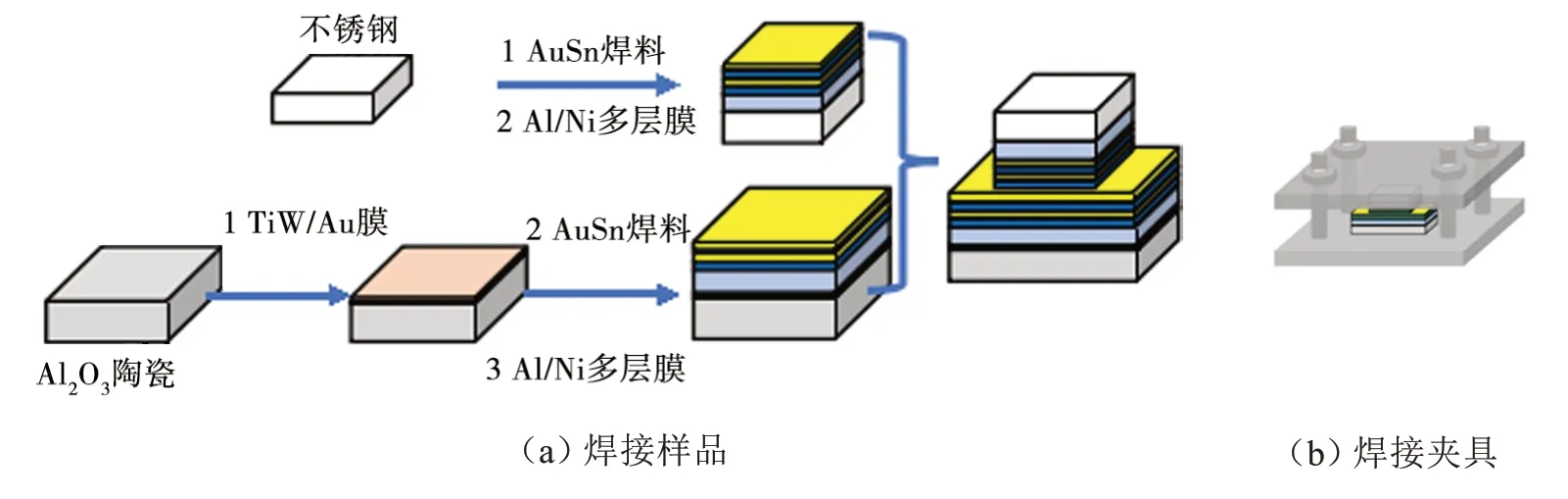

生长薄膜所用设备是由沈阳科学仪器股份有限公司生产的JGP-450A 磁控溅射系统。首先在陶瓷上生长约100 nm 的TiW 膜和200 nm 的Au 膜,增大AuSn焊料与Al2O3陶瓷间的润湿性[5,19]。然后在陶瓷和不锈钢上分别生长AuSn 薄膜作为焊料,所使用的靶材是金片按照比例用银浆粘贴在锡靶上组成的自制靶材,通过增减金片的数量可以方便地改变AuSn薄膜中的金锡比例。本次实验中,生长的金锡焊料质量比参照商用Au80Sn20的比例来制备。最后在已生长了AuSn 焊料的样品上生长Al/Ni 含能多层膜,Al/Ni 含能多层膜由铝靶和镍靶交替溅射生长,在溅射中,保证不锈钢侧最外层为Ni膜,而陶瓷侧最外层是Al 膜。图1是Al2O3陶瓷和321 奥氏体不锈钢生长薄膜的结构及简易焊接夹具示意图。通过文献调研[20-21],调制周期在100 nm 以下的多层膜,在焊接后对接头断面形貌和性能影响不大,因此本次实验选用调制周期相差较大的40 和250 nm 的多层膜用于研究。为了对比多层膜在焊接中的作用,制备了3种样品,结构参数如表1所示。

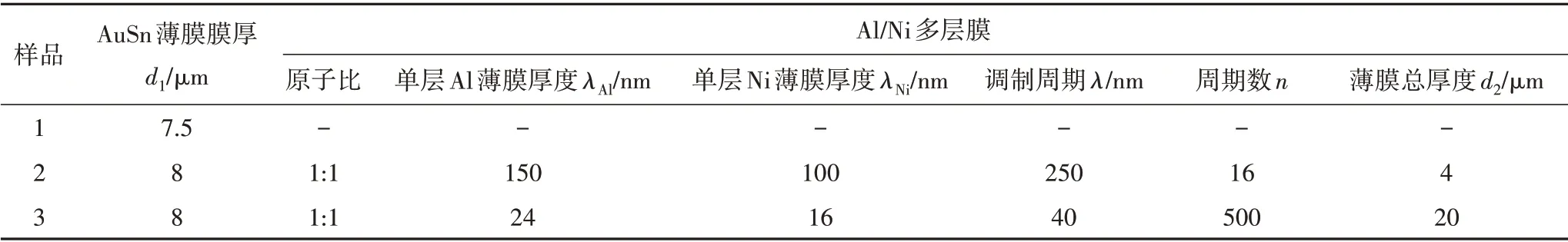

表1 薄膜厚度参数Tab.1 Parameters of films

1.3 实验过程及测试

在所有薄膜制备完成后,将Al2O3陶瓷和不锈钢按图1所示用简易夹具装配,保证样品放置在夹具中间,使之受力均匀,然后将装配好的夹具放入管式炉中,在N2气氛下以5 ℃/min 升温,达到900℃后保温30 min,随炉冷却。使用DEKTAK-XT 台阶仪测试薄膜的厚度;Tescan MAIA3 扫描电镜(配备能谱分析仪)观察薄膜和焊接接头的微观形貌,使用能谱分析仪检测样品的元素分布和成分含量;X’Pert PRO X射线衍射仪用来测试分析样品的物相;DSC Q2000差示扫描量热仪测定多层膜的反应热;万能试验机测试焊接接头的剪切强度。

图1 焊接样品和夹具示意图Fig.1 Schematic diagram of welding sample and fixture

2 结果与讨论

2.1 金锡焊料和多层膜的性能表征

为了表征AuSn 焊料薄膜和Al/Ni 多层膜的成膜质量,通过SEM 和XRD 对其进行了结构与性能表征。如图2(a)所示,AuSn 焊料致密平整无空隙,结晶性好,晶粒大小均匀,能谱元素mapping 分析得到金和锡分布均匀,质量比为79.63∶20.37,接近商用AuSn 焊料质量比。图2(b)是Al/Ni 多层膜测试的XRD 图,Al/Ni 多层膜只包含Al 和Ni 单质,表明在使用磁控溅射生长的过程中并没有因发生预混现象而生成铝镍合金,Al、Ni 薄膜均沿(111)晶面择优生长。图2(c)(d)显示的是扫描电镜观测的多层膜断面结构图,可以看出,Al 和Ni 膜呈平直层状且界面分明,薄膜生长紧密,均匀性较好。

图2 AuSn焊料和Al/Ni多层膜的SEM图和XRD图Fig.2 SEM image and XRD pattern of AuSn solder and Al/Ni multilayer film

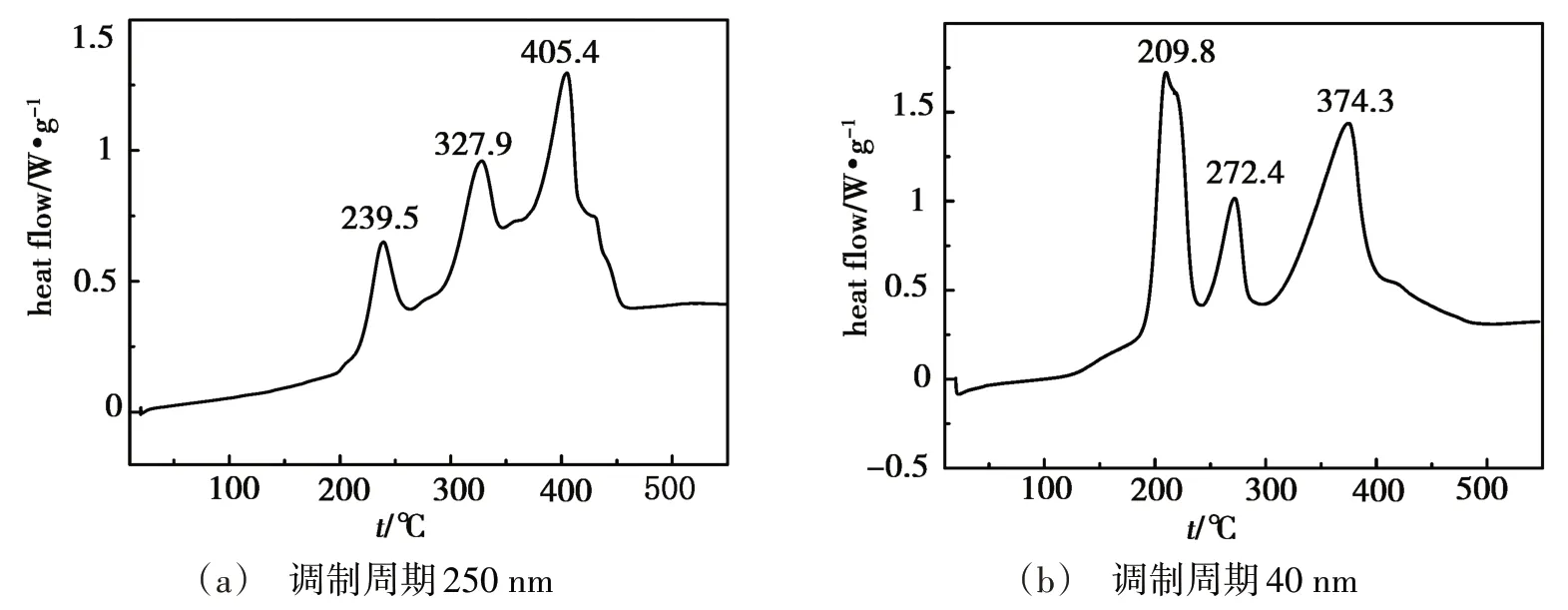

图3 Al/Ni多层膜在5 ℃/min升温速率下的放热温度曲线Fig.3 Exothermic curve of Al/Ni multilayer film at 5 ℃/min

为了探究Al/Ni 多层膜的反应热对焊接实验的影响,对其进行了热分析测试,结果见图3。图3(a)是调制周期为250 nm 的Al/Ni多层膜DSC 测试曲线,反应放热量1 239 J/g,是理论反应热(1 381.6 J/g)[22]的89.7%。Ł MAJ.等人研究表明,Al/Ni 多层膜放热曲线存在三大放热峰,每个放热峰对应着不同的反应,这与我们的实验结果一致[23]。图3(b)是调制周期为40 nm 的DSC 曲线,放热量1 017 J/g,是理论反应热的73.6%,反应过程与250 nm 的Al/Ni 多层膜相同。文献[24]表明,在薄膜沉积过程中发生Ni 和Al原子的混合,从而促进沉积样品的小区域内AlNi 的形成,在较小的调制周期薄膜中,沉积过程中形成的AlNi 更为显着,调制周期越小,预混层比例越多,反应放热量越小。这与我们在实验中得到调制周期为40 nm 的多层膜放热量少于250 nm 的多层膜的结论一致。从两种不同调制周期的多层膜放热峰来看,250 nm 多层膜第一个反应峰的高度较小且峰形连续,说明反应程度加剧,剧烈的反应可能会对焊接接头的性能造成影响。

2.2 Al/Ni多层膜反应扩散焊界面组织与力学性分析

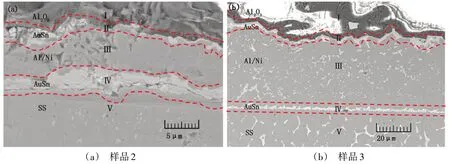

图4(a)是样品2 接头的微观形貌。为了易于描述,将焊接接头划分为5个区域:陶瓷区Ⅰ;靠近陶瓷界面的反应层Ⅱ;中间的反应层Ⅲ;靠近不锈钢侧的反应层Ⅳ;不锈钢区Ⅴ。很明显,Ⅱ区和Ⅳ区呈现弯曲的界面,AuSn焊料分布不均匀且出现裂纹和孔洞。研究表明,调制周期较大的多层膜由于膜层较平整,反应传播迅速,可能发生更严重的热爆炸,同时由于Al、Ni 薄膜在反应过程的面积的收缩,导致接头内部可能出现裂纹,这不利于接头性能的稳定性[25]。该结论与我们热分析和界面形貌分析的结果相一致。剧烈的反应导致AuSn 焊料在反应过程中堆积在部分界面处,脆性的AuSn 堆积可能减小接头的力学强度。

对比样品2 与样品3 的断面SEM 图,样品3 接头断面形貌较规整,如图4(b)所示。样品3 整个断面没有裂纹和孔隙,IV 区的AuSn 焊料均匀平直,表明焊料和不锈钢焊接效果良好,而Ⅱ区中陶瓷与反应层的分界线弯曲交错,但厚度基本均匀,这与样品2有很大的区别,从界面反应来看焊料和多层膜与陶瓷在界面发生剧烈的化学反应,反应物之间相互扩散,少量的AuSn 沿着陶瓷的晶界扩散迁移,分布于Al2O3陶瓷的晶界上,填充了陶瓷内部的孔隙,增强了陶瓷与反应层的结合强度。铝镍元素有明显的带状分布,AuSn焊料弥散分布于焊缝两侧及多层膜之间,使接头的成分均匀化,将残余应力分散于接头中,增强了接头的强度。

图4 焊接接头横断面微观形貌Fig.4 Scanning electron micrographs of cross section of joint

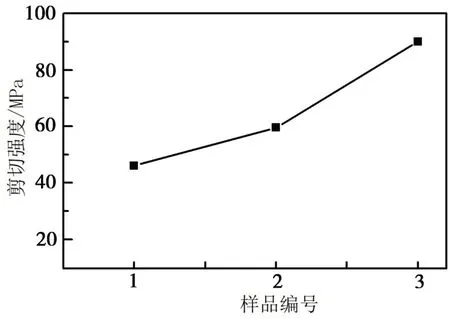

分别对3个样品作了常温下的剪切强度测试,速率为0.2 mm/min,剪切强度分别为46、59.5、90 MPa,如图5所示。其中样品1 从界面处断裂,由于界面层较薄,只有几个微米厚,起不到缓冲的作用,而且AuSn焊料的脆性较大,在力的作用下容易发生断裂。样品2 和样品3 的剪切力相较样品1 有大幅提高,样品3 的剪切强度甚至接近样品1 的两倍。多层膜的厚度增加,反应层的厚度也随着增加,会阶段性的缓解残余应力,并改变了裂纹的传播方向,因此接头的断裂形式从反应层断裂变化为从母材Al2O3陶瓷处断裂(陶瓷剪切强度为100 MPa左右),增大了接头的强度[26],剪切强度随多层膜厚度的增加先增加后保持不变[27-28]。而样品2扫描图中焊接界面处以及多层膜反应区域分布的裂纹,导致剪切强度比样品3较小。

图5 焊接样品剪切强度Fig.5 Shear strength of welded samples

3 结论

采用AuSn 焊料和Al/Ni 含能反应多层膜实现了不锈钢和Al2O3陶瓷的焊接,当多层膜厚度的增加,接头的剪切强度随之增加,剪切强度从46 MPa 提高到了90 MPa。Al/Ni 多层膜的调制周期影响体系放热量,其反应的程度严重影响接头的形貌及剪切强度,调制周期为250 nm 的多层膜反应剧烈使得接头内部存在裂纹孔隙,是造成剪切强度减小的重要因素;调制周期为40 nm 的多层接头界面致密无空隙,AuSn焊料弥散分布于接头界面处,有效地缓解了接头内部的残余应力,增大了接头的剪切强度,改变了接头的断裂方式。因此,合理调整Al/Ni 多层膜的调制周期对于不锈钢和陶瓷的焊接有重大的影响。