开缝衬套冷挤压在超高强度钢和高强铝合金叠层的应用

朱妍如

(航空工业西安飞机工业<集团>有限责任公司,陕西 西安710089)

1 技术概述

飞机机体疲劳破坏的所有类型中,多达80%的疲劳破坏都发生在机体结构的连接部位上[1],飞机受力结构件上的连接孔是应力集中和疲劳强度最薄弱的地方。因此,飞机在关键承力结构大量采用孔强化长寿命连接技术和干涉连接紧固系统,以满足高寿命及减重的要求[2]。

开缝衬套冷挤压技术是利用具有过盈量的锥形挤压芯棒在一定的拉拔速度下通过开缝衬套,开缝衬套受压力进而挤压待强化孔壁,使材料沿径向发生塑性流动,在孔的边缘以外一个直径大小的区域内形成环形的残余压应力区。挤压强化所形成的残余应力在疲劳过程中降低外加载荷中瞬间拉应力水平,使平均应力水平降低,因而可显著提高疲劳寿命。另外由于孔壁塑性变形位错密度增加,在疲劳过程中阻碍金属晶体滑移及位错往复运动,延缓孔裂纹的萌生和扩展,从而提高了结构件的使用寿命[3]。开缝衬套是一次性的,因为挤压芯棒直接接触的是开缝衬套,因此可有效减少芯轴与孔壁的摩擦,防止孔损伤。

目前,单一材料上冷挤压有成熟的配套工具和挤压参数。但飞机结构装配中,不同材料以叠层形式装配的比例很高,因为叠层结构在性能的调整上更有灵活性,不同材料的拉伸强度和屈服强度均不一样,采用何种挤压参数以取得更好的挤压效果,是本文研究的主要内容。

2 试验规划

2.1 试验方案

结合飞机特定部位叠层结构形式,选用A100超高强度钢和7050-T7451高强铝合金,采取三种冷挤压方式,第一组使用全套铝合金夹层开缝衬套冷挤压参数,第二组使用全套A100钢夹层开缝衬套冷挤压参数,第三组铝合金夹层使用铝挤压参数,A100钢夹层使用钢挤压参数,最后将夹层组合进行终孔精铰。

2.2 试验材料

A100超高强度钢和7050高强铝合金材料室温力学性能见表1,使用单层铝合金试板和单层A100钢试板为典型试验夹层结构形式,单个试片尺寸200 mm(长)×200 mm(宽)×30 mm(厚)。

表1 试验材料的力学性能

2.3 工艺参数

选取飞机主承力部位常用连接件,公称直径为10 mm的抗拉型钛合金高锁螺栓,钉杆直径为9.965~9.990 mm。采用标准干涉配合,终孔尺寸为9.87~9.96 mm。根据孔径大小及试验件夹层厚度,选择相对应的开缝衬套冷挤压参数:铝材料初孔尺寸9.119~9.195 mm,芯棒直径8.966~8.992 mm,衬套厚度0.254 mm,最小挤压孔径9.258 mm;钢材料初孔尺寸8.84~8.92 mm,芯棒直径8.707~8.733 mm,衬套厚度0.305 mm,最小挤压孔径8.966 mm。

3 试验数据及分析

3.1 轴向凸脊和表面堆积

冷挤压过程中,被挤压材料会发生塑性流动,材料进入衬套上的缝隙,在孔内形成一个微小的凸台,即轴向凸脊。芯棒沿孔的轴向运动,这个过程会使得芯棒对其经过的材料在孔壁及接近孔的区域有轴向挤压,引发金属晶体错位移动,将材料的边缘区域向外挤压,材料在孔的周边或接近孔的地方产生堆积,即表面堆积。三组试验中试验件经过开缝衬套冷挤压后形成的轴向凸脊和表面堆积的尺寸均在冷挤压工艺要求的限制尺寸范围之内。

3.2 孔径

试验孔径尺寸记录选择三个阶段:一是初孔铰孔后,二是冷挤压孔后,三是精铰孔后。试验测量数据如下:试验组1冷挤压前孔径9.16~9.18 mm,冷挤压后孔径9.30~9.35 mm;试验组2冷挤压前孔径8.88~8.91 mm,冷挤压后孔径9.10~9.22 mm;试验组3(铝)冷挤压前孔径9.16~9.18 mm,冷挤压后孔径9.32~9.36 mm;试验组3(钢)冷挤压前孔径8.89~8.91 mm,冷挤压后孔径9.13~9.20 mm;所有试板终孔孔径9.93~9.95 mm。三组试验孔径数据显示,纯A100钢试板上进行开缝衬套冷挤压后形成的孔径相比于叠层上冷挤压后的孔径最大差值为0.3 mm,纯铝合金试板和叠层孔孔径最大差值为0.2 mm。

3.3 挤压量和相对变形量

不同的挤压量会形成不同状态的残余应力分布,一般随着挤压量的增加,残余应力也会随之增加,进而也会提高疲劳寿命。但是疲劳寿命并非会随着挤压量一味增加,随着挤压量超过最优挤压量时,虽然疲劳寿命相比未挤压强化的孔的疲劳寿命高,但相比最优值已成下降趋势。铝合金孔的名义挤压量(最优挤压量)为孔径的4.0%,标准干涉紧固件安装孔的挤压量一般为3.0%~6.0%。高强度度钢标准干涉紧固件安装孔的挤压量一般为4.5%~6.7%。冷挤压后试验组1挤压量3.5%~3.7%;试验组2挤压量4.9%~5.1%;试验组3(铝)挤压量3.5%~3.7%;试验组3(钢)挤压量4.9%~5.1%。

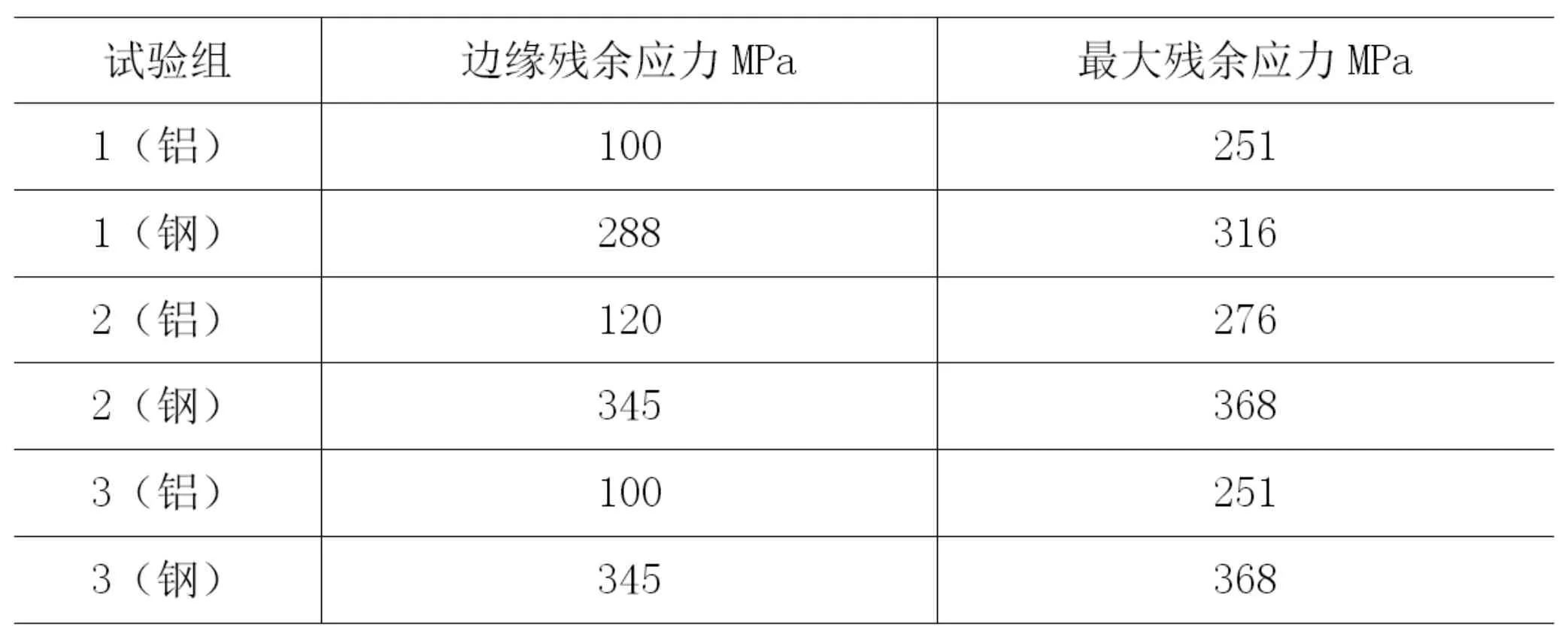

3.4 残余应力

在挤压作用影响下,强化后的孔边有明显的残余应力,但残余应力的最大值并不在孔的表面,从孔边开始呈现先增大后减小的趋势。经过开缝衬套冷挤压的孔强化后,最大残余应力未出现在孔表面,是因为孔的最表面区域材料发生了回弹,回弹造成孔表面处的残余应力下降。通过回弹区以后,压应力逐渐增致最大,随后在材料的屈服效应下逐渐减弱。试验中A100钢和铝的切向残余应力值如表2。采用铝挤压参数进行的开缝衬套冷挤压的压应力最大值出现在距孔边约2 mm处,采用A100钢挤压参数进行的冷挤压的压应力最大值会出现在距孔边约3 mm处。

3.5 切削量对残余应力的影响

孔强化后切削孔壁会破坏原有的塑性变形层,使原有的残余应力场进行重构,孔壁铰削使得孔周结构因为冷挤压形成的高压应力层部分被去除,同时铰削过程中孔壁表面会发生新的塑性形变,导致挤压引入的残余应力被部分松弛。三组试验中铝材料的铰削量大都在0.6 mm,钢材料大都在0.78 mm,铰削量较大,铰削后孔的残余应力基本剩余40%~50%。精铰后铝材料孔的残余应力分别为128、121、131 MPa;钢材料孔的残余应力分别为161、161、165 MPa。

表2 开缝衬套冷挤压残余应力

4 结论

(1)叠层采用钢挤压参数,因挤压量较大,可得到较大的残余应力。但挤压量越大意味着孔被挤压时遭受的挤压强度越高,也就越容易造成材料强度较弱的夹层产生裂纹等损伤。

(2)叠层采用铝挤压参数,可避免夹层产生裂纹等损伤,但因为挤压量较小,挤压后形成的残余应力也相对较小。

(3)叠层分别冷挤压然后复位进行终孔铰孔,每个叠层都可以形成最佳残余应力,但分层挤压复位时层间间隙和孔同轴度不易保证,操作烦琐且难度较大。