硫-纳米碳复合柔性正极材料的制备及其在锂硫电池中的应用

邵姣婧,吴 旭,龙 翔,刘美丽,黄鑫威,庞 驰,孙 奇

(贵州大学 材料与冶金学院,贵州 贵阳 550025)

各种可穿戴、便携式等智能电子设备的迅猛发展离不开柔性高储能器件的同步开发[1-3]。自从上世纪90年代索尼公司成功将锂离子电池商业化之后,由于其能量密度高、无记忆效应、循环稳定等优点,已经遍布应用于人们生活的各个领域[4]。目前,最先进的锂离子电池已经达到了电极材料的理论能量密度值,难以满足快速发展的人类社会对高容量和高能量密度的追求。

锂硫电池是一种具有高理论比容量(1 675 mAh/g)和能量密度(2 600 Wh/kg)的锂二次电池,被认为是最具前景的高储能二次电池体系之一[5],其正极活性物质单质硫(S)具有储量丰富、成本低、环境友好等一系列优势[6-7],负极金属锂具有极高比容量(3 860 mAh/g)、低电极电势(-3.04 V ,以标准氢电极作为参考)和极低密度[8]。然而,锂硫电池的商业化依然任重道远,主要原因在于:(1)正极活性物质硫及其放电产物 Li2S和Li2S2导电性差;(2)正极中间产物多硫化物(Li2Sn, 4≤n≤8)的“穿梭效应”,即在放电过程中,正极产生的多硫化锂可溶于有机电解液并通过多孔隔膜穿梭到负极,生成不溶于电解液的Li2S和Li2S2,持续沉积在金属锂负极表面,导致活性物质损失和电池容量快速衰减;(3)充放电过程中S的体积膨胀,由于S的密度为2.07 g/cm3,完全放电产物Li2S的密度约为1.66 g/cm3,因而固态单质硫到Li2S的体积变化高达80%[9]。以上因素最终造成了锂硫电池库仑效率低、容量衰减快、循环寿命短等问题[10-12]。为了解决上述问题,研究者提出了许多解决方案,其中之一便是将具有高导电性、大比表面积的碳纳米材料(比如纳米管[13]、碳纳米纤维[14]、石墨烯[15]等)作为负载硫的基体,设计制备硫-碳复合正极体系,利用碳材料的高导电性促进电化学反应中得电子转移过程,实现多硫化物向Li2S和Li2S2的快速转化,降低多硫化物在电解液中的溶解和扩散,同时依靠碳纳米材料的大比表面积高效捕获和吸附正极活性物质,将其限制在正极一侧,最终实现对多硫化物穿梭效应的抑制;对引入的碳材料进行结构设计还有助于缓解正极硫的体积膨胀问题。

通常,硫-碳正极的制备过程是将硫单质与聚合物黏合剂(约为10%)、导电炭黑(约为10%~20%)均相混合制成浆料之后,涂布在具有良好机械柔韧性和高导电性的金属箔片集流体上,经干燥、切片,即得正极[16]。由于引入了比重较高且对电池容量无贡献,甚至会造成电池电化学性能降低的聚合物黏合剂,因此,正极活性物质含量实际上较低,导致电池整体能量密度不高[17]。为了提高电池能量密度,同时顺应柔性储能器件的发展趋势,不含黏合剂的硫-碳复合柔性正极材料的发展迫在眉睫,因此,本文立足于锂硫电池正极材料,针对采用碳纳米材料作为正极活性物质硫的负载基体,重点介绍了硫-碳纳米纤维、硫-碳纳米管、硫-石墨烯、硫-石墨烯-碳纳米管、硫-石墨烯-碳纳米纤维复合柔性正极材料的设计制备,详细阐述了其中所涉及的关键科学问题和解决策略,最后对硫-碳复合柔性正极材料的发展方向和所面临挑战进行了展望。

1 锂硫电池工作原理

锂硫电池的结构如图1(a)所示,主要由硫正极、锂金属负极、多孔隔膜以及填充在电极间的电解液构成[18]。在电池放电过程中,负极锂金属被氧化释放出电子,如式(1)所示,电子通过外部电路迁移到正极,锂离子则通过电解液迁移到正极;而正极单质硫被还原并与锂离子结合生成硫化锂(Li2S),如式(2)所示。充电过程则相反,Li2S失去电子并释放锂离子,产生硫单质,而锂离子迁移到负极表面,并与正极迁移过来的电子结合生成锂。整个电化学反应可以用式(3)来表示。

16Li→16Li++16e-

(1)

S8+16Li++16e-→8Li2S

(2)

S8+16Li↔8Li2S

(3)

实际上,锂硫电池放电过程是由一系列多硫化物中间体参与的多步电化学反应,其典型的充放电曲线如图1(b)所示[19]。室温下,正交同素异形体环状S8是硫单质最稳定的结构形态,在放电过程中,S8环首先被打开,形成不同链长的多硫化物(Li2Sn,4≤n≤8),它们之间的相互转化过程可由式(4)—(8)表示。其中,式(4)—(6)对应于图1(b)中曲线的高电压平台(2.15~2.4 V),此时产生了可溶于电解液的长链多硫化锂(Li2S8、Li2S6、Li2S4),而式(7)—(8)对应于2.1 V处的低电压平台,生成了不溶于电解液的Li2S2和Li2S固体。式(4)—(6)分别为固-液、液-液、液-液反应,具有较快动力学,贡献的容量大概在418 mAh/g左右,而式(7)和(8)分别为液-固、固-固反应,由于固态物质扩散缓慢,因而这两步反应的动力学过程缓慢,但其贡献的容量较大,约为1 255 mAh/g[20]。

(4)

(5)

(6)

(7)

Li2S2+2Li+→2Li2S

(8)

图1 锂硫电池的工作原理图和典型的充放电曲线[18, 19]Fig.1 Working principle and a typical charge-discharge curve of lithium-sulfur batteries[18, 19]

2 硫-纳米碳复合柔性正极

碳纳米材料不仅具有优异的导电性,还拥有极高的比表面积和良好的化学稳定性,已被用作为活性物质硫的负载基体,以制备硫-碳纳米复合正极应用于锂硫电池。在此,我们将主要介绍以几种典型的碳纳米材料(包括碳纳米管、碳纳米纤维、石墨烯)为基体的硫-碳纳米复合柔性正极的研究进展。

2.1 硫-碳纳米管复合柔性正极

碳纳米管(carbon nanotube, CNT)是一种典型的一维碳纳米材料,具有高导电性、大长径比(最高能到1.3×108)、良好机械强度等优点[21]。自从上世纪90年代被日本科学家SUMIO IIJIMA发现以来,碳纳米管在能源存储领域表现出了巨大的应用潜力[22-24]。

ZHOU等[25]通过两步阳极氧化法制备了平均管道直径为25 nm的阳极氧化铝(anodic aluminum oxide, AAO)薄膜,并以该AAO为模板,采用乙炔气体为碳源进行化学气相沉积获得了CNT,同时,预先负载于AAO上的硫酸盐被还原为硫单质,接着经HF溶液蚀刻掉AAO模板,最终留下负载有硫单质的碳纳米管(S-CNT)。将该S-CNT分散于乙醇溶液中,并通过蒸发去除溶剂法获得了相应的复合柔性薄膜,该薄膜具有高导电性(~800 S/m)和优良的力学强度(在10 MPa的压力下仅发生9%的应变),并且经过12 000次弯曲之后其导电性仍然能保持基本不变。另外,含硫量为23%的复合薄膜在1.5 A/g电流密度下的初始容量接近1 000 mAh/g,在100个循环以后仍能传递653 mAh/g的可逆容量。在6 A/g的高电流密度下,基于该复合柔性薄膜的锂硫电池仍可传递712 mAh/g的放电容量,当含硫量提高至50%时,相应的放电容量为520 mAh/g。

通常情况下,正极中硫的负载量较低,约为2 mg/cm2,为了提高锂硫电池的整体能量密度,除了提高硫正极硫的利用率之外,实现硫的高负载同样至关重要。在S-CNT复合正极材料的设计中,为了实现硫的高负载量和良好的电化学性能,人们通常采用具有交联缠绕结构的CNT作为基体,因其交联网络结构可提供良好的电子传输性能,同时也可为活性物质硫提供足够的负载空间。

YUAN等[26]采用熔硫法将S负载于直径为15 nm、长度为10~50 μm的多壁碳纳米管(multi-walled CNT, MWCNT),再与直径为50 nm、长度为1 000~2 000 μm的超长垂直排列的碳纳米管(vertically aligned CNT, VACNT)同时分散于含S的乙醇溶液,最终通过真空抽滤得到S-CNT纸状柔性正极(如图2所示)。该方法实现了硫的高负载(17.3 mg/cm2),且基于该复合柔性正极的锂硫电池在0.05 C低电流密度下初始放电容量为6.2 mAh/cm2(995 mAh/g),循环150圈之后,硫的利用率为60%,平均单次循环的容量衰减率仅为0.2%。其高硫负载量及良好的电化学性能主要归因于作为短程导电网络MWCNT和作为长距离导电网络及互穿黏合剂的VACNT两者之间相互缠结所形成的交联网络。HAGEN等[23]以碳无纺布作为基底,以乙烯作为碳源,通过化学气相沉积制备了柔性CNT薄膜,并采用熔硫法将S复合到CNT中,获得了S-CNT复合柔性薄膜,该方法可将硫负载量提高至20 mg/cm2。以硫负载量为8~9 mg/cm2的复合薄膜为正极所构建的锂硫电池在0.64 mA/cm2电流密度下显示出800~900 mAh/g 的可逆容量,当硫负载量提高至15.6 mg/cm2时,电池仍然可以传递约700 mAh/g的比容量。LI等[27]将MWCNT利用超声分散于乙醇中,再向溶液中加入超纯水,得到含有MWCNT的均相分散液,接着通过冷冻干燥获得了具有三维多孔结构的蓬松轻质泡沫,再通过熔硫法将S负载于该CNT泡沫中,最终,经压制得到了S-CNT柔性片状薄膜电极,其中硫的负载量高达19.1 mg/cm2,该薄膜电极在0.1 C下具有19.8 mAh/cm2的面积比容量,100个循环后仍可传递9 mAh/cm2的比容量。

图2 以MWCNT-VACNT为负载基体的S-CNT纸状 柔性正极的制备流程示意图[26]Fig.2 Schematic illustration of freestanding S-CNT paper-like cathode based on MWCNT-VACNT as the host material[26]

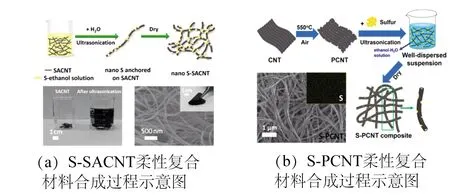

超顺排碳纳米管(superaligned CNT, SACNT)具有“超排列”、极大长径比(可达104)、超净表面、极强的束间范德华力等特点,与普通的CNT相比更容易成膜,具有更高的拉伸强度和杨氏模量[28]。SUN等[29]以铁为催化剂,乙炔为碳源,通过化学气相沉积在硅片上合成了直径为20~30 nm,长度为300 μm的SACNT。通过将SACNT和S分散于乙醇和水的混合溶液中,经干燥去除溶剂后便得到了S-SACNT复合薄膜(如图3(a)所示),其中硫含量可达50%,基于该柔性薄膜正极所组装的锂硫电池在1 C下的初始放电容量为1 071 mAh/g,峰值容量达1 088 mAh/g,经100次循环后仍有接近100%的库仑效率,且容量保持率为85%,当电流密度增加至2.5、10 C时,电池容量仍可高达1 006、960、879 mAh/g,表现出优异的倍率性能。为了进一步增大硫的负载量,SUN等[30]将SACNT在空气中进行加热处理,使其表面产生大量介孔,获得了多孔碳纳米管(porous CNT, PCNT),将PCNT和S分散于水和乙醇的混合溶剂中,经50 ℃干燥,得到了S-PCNT复合薄膜,如图3(b)所示。与SACNT相比,PCNT显示出更好的分散性能、更高导电性和机械强度,并且介孔的引入使得PCNT表面拥有大量的吸附活性位点,因而可负载更多的硫(最高可达70%)。以含硫量高达60%的S-PCNT复合柔性薄膜所构建的电池在0.1 C下的初始容量可达1 264 mAh/g,经100次循环后仍可保持866 mAh/g的可逆容量,当硫负载量提高到70%时,电池在0.1 C下循环100次之后仍拥有760 mAh/g的可逆容量。

图3 S-SACNT和S-PCNT柔性复合材料 合成过程示意图[29, 30]Fig.3 Schematic illustration of preparation of the S-SACNT and the S-PCNT flexible composite cathodes [29, 30]

尽管CNT的交织互联有利于硫的高负载,但其对多硫化物穿梭效应的抑制作用仅停留在物理阻挡-吸附方面,研究表明,对CNT进行改性可以改变其表面电子状态,通过诱导表面官能团形成能使CNT由非极性转变为极性,从而有助于与多硫化物形成更强烈的化学结合,实现对多硫穿梭的高效抑制。JIN等[9]采用浓H2SO4和HNO3混合溶剂在80 ℃下对CNT进行氧化处理,使其表面产生含氧基团,表面改性后的CNT极易被水溶剂分散,形成均相分散液,通过真空抽滤可获得独立支撑的CNT薄膜,接着,通过熔硫法实现了S-CNT复合柔性薄膜的制备。由于改性后的CNT与S之间的相互作用显著加强,固硫能力得到了提高,因而硫的面积负载量高达5 mg/cm2,含量达65%。以该复合薄膜为正极所组装形成的锂硫电池表现出了良好的电化学性能,在0.1 C电流密度下具有1 100 mAh/g的初始容量,经过100次循环后仍能保持740 mAh/g的可逆容量。除了氧化处理之外,异原子掺杂也是一种常见的材料表面改性方法。研究表明,氮原子掺杂可为碳材料的导带提供额外自由电子,改变其导电性和表面活性,有助于抑制多硫化物的穿梭[31]。ZHAO等[32]将S和氮掺杂碳纳米管(nitrogen-doped CNT, NCNT)分散于蒸馏水中,通过超声使其形成均相混合分散液,经真空抽滤后获得了独立支撑的S-NCNT复合薄膜,基于该薄膜的锂硫电池在0.2 C电流密度下经2次循环后显示1 098 mAh/g的可逆容量,经100个循环后,仍有73.5%的可逆放电容量。除了对碳材料进行表面改性,通过在硫-碳复合正极中进一步引入极性材料,利用极性物质与多硫之间的化学结合,同样可以实现对多硫穿梭的高效抑制,最终改善锂硫电池的综合电化学性能。LIU等人[33]将商用三聚氰胺海绵作为模板,在550 ℃下,氮气氛围中进行碳化处理,得到碳化的海绵;接着将该海绵浸入含FeCl3、P123(聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物,PEO-PPO-PEO)的乙醇混合溶液中,得到FeCl3处理的碳化海绵;然后通过浮游催化化学气相沉积法(floating catalyst chemical vapor deposition, FCCVD)制备了有Fe-Fe3C的氮掺杂碳纳米管(Fe-Fe3C@N-CNT),最终获得了一种三维层级多孔的导电骨架;再将该导电骨架与S单质置于高压釜中加热处理,得到了硫面积负载量高达14.44 mg/cm2(含量为86.9%)的复合材料(如图4所示)。其中,Fe-Fe3C@N-CNT的层级多孔结构为硫的高负载提供了丰富的空间,将以上复合材料直接压制成片,便获得柔性复合正极材料。基于该柔性正极材料的锂硫电池在0.1 C下可提供1 359 mAh/g的高放电容量,经150次循环后仍可保持561 mAh/g的可逆容量,这主要归因于Fe-Fe3C和N-CNT与多硫化物之间的强化学相互作用,有效限制了多硫化物的穿梭。

图4 以Fe-Fe3C@N-CNT为基体的硫-碳复 合正极材料的制备过程图示[33]Fig.4 Schematic diagram of preparation of the sulfur-carbon composite cathode using Fe-Fe3C@N-CNT as the host material[33]

2.2 硫-碳纳米纤维复合柔性正极材料

碳纳米纤维(carbon nanofibers, CNF)也是一维的碳纳米材料,可通过对有机物进行碳化处理而得,其制备成本低、比表面积大(最高可达2 500 m2/g)、导电性优良(最高可达103S/cm)[34],因此,也被广泛用于锂硫电池正极活性物质硫的负载基体。

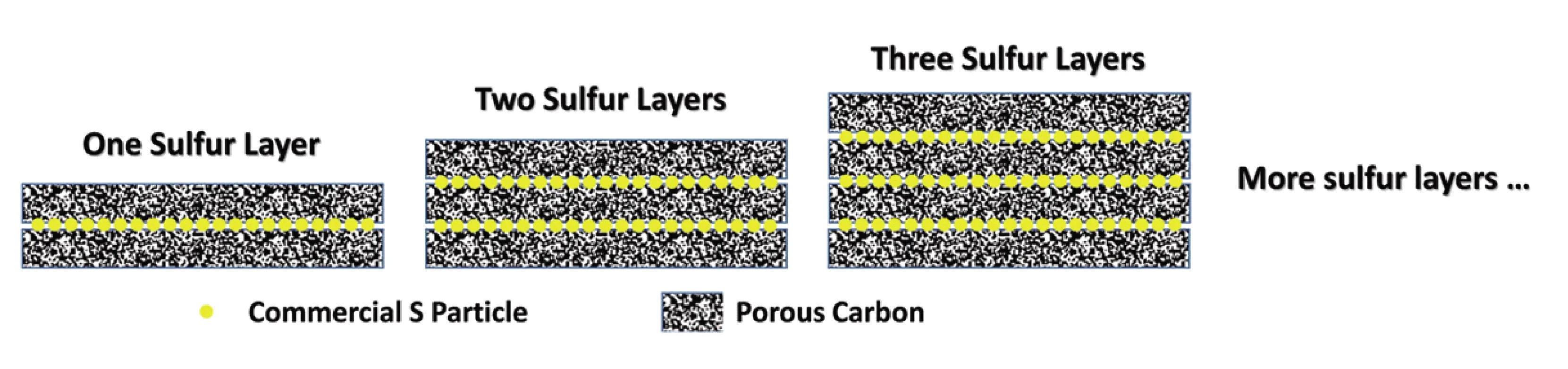

ELAZARI等[35]直接采用商业活性炭纤维布(active carbon fibers, ACF)作为基体,通过熔硫法将S负载其上,制备了独立支撑的S-ACF柔性薄膜,该薄膜正极材料在150 mA/g的电流密度下显示出最高可达1 057 mAh/g的放电容量,经80个循环后,放电容量仍超过800 mAh/g。为了降低成本,实现规模化制备,LONG等[36]采用逐层堆叠策略,获得了一种层状堆叠结构形式的S-CNF复合柔性薄膜,如图5所示。具体流程如下,将商业CNF分散于去离子水和异丙醇的混合溶液中,经过滤干燥,并在CO2气氛中高温处理,最终得到了多孔碳纳米纤维(porous CNF, PCNF)薄膜。通过将PCNF薄膜、S进行逐层堆叠,即可实现层状堆叠的S-CNF复合薄膜的制备,且可通过控制堆叠层数来精确调控硫的负载量。这种构造不仅可以促进离子和电子的快速传输,还可有效地将多硫化物限制在PCNF层之间,显著降低了多硫化物的溶解和扩散。单层堆叠S-PCNF复合柔性薄膜在C/5电流密度下显示1 265 mAh/g的初始容量和良好的循环性能,当层数增加至6层时(硫负载量高达11.4 mg/cm2),薄膜正极的初始放电容量高达995 mAh/g,相当于11.3 mAh/cm2的面积比容量,几乎是商用锂离子电池的两倍。

图5 多孔碳纳米纤维和硫的逐层堆叠的图示[36]Fig.5 Schematic illustration of the PCNF and S stacked by layer-by-layer [36]

如前所述,为了提高碳纳米材料的固硫能力和对多硫化物穿梭的高效抑制,结构设计和表面改性是两种常见的有效措施。例如,YAO等[37]利用聚丙烯腈为原料,ZnBr2作为造孔剂,通过静电纺丝技术得到由ZnBr2-PAN复合纳米纤维缠绕的薄膜材料,接着将其浸入2-甲基咪唑和甲醇的混合溶液中,ZnBr2-PAN纤维转变成为金属有机框架材料-溴化锌-聚丙烯腈(ZIF-8-ZnBr2-PAN)复合纳米纤维,经高温热处理后,该复合纤维转变为具有高比表面积(693.64 m2/g)的氮掺杂微孔碳纳米纤维(nitrogen-doped micro-porous CNF, NMCNF),其孔体积在0.36 cm3/g左右,平均孔径为0.72 nm。继而采用熔硫法将S负载于该NMCNF薄膜材料之中,得到了S-NMCNF复合柔性薄膜,基于该薄膜正极的锂硫电池在0.1、0.2、0.5 C下的初始放电容量分别高达1 573、1 282、1 034 mAh/g,在0.1 C下经过500次循环后容量仍有636 mAh/g,表现出良好的循环稳定性。LU等[14]采用表面改性措施,将CNF通过硝酸酸化处理获得了功能化的碳纳米纤维(functionalized CNF, FCNF),再将FCNF加入到水溶剂中形成稳定分散液,利用Na2S2O3·5H2O和HCl的氧化还原反应在FCNF上原位沉积硫,进一步通过真空抽滤得到了独立支撑的S-FCNF复合薄膜。其中,硫含量为78%、面积质量负载量为8 mg/cm2的S-FCNF复合薄膜正极在 0.1 C时可传递561 mAh/g(基于电极计算)的初始容量,经100次循环后仍能够保持234 mAh/g的可逆容量。

一维碳纳米材料可以通过交叉互联形成三维网络结构,可更有效容纳活性物质硫,缓解其体积膨胀,同时可作为电子快速迁移的骨架,并为电解液离子快速传输提供丰富通道。

2.3 硫-石墨烯复合柔性正极材料

2004年,英国曼彻斯特大学科学家Geim等利用“胶带法”剥离石墨,成功获得了石墨烯(graphene, GN),即单原子层石墨[38],尽管这是石墨烯的精确定义,但人们也常将少层(10层以下)石墨片称为石墨烯。由于石墨烯具有高导电性、大比表面积、优异的力学性能和化学稳定性等特点[39-40],早已被应用于储能领域[41-43]。石墨烯可作为S的负载基体应用于锂硫电池,有助于改善正极导电性和吸附正极活性物质,与上述两种碳纳米材料类似,通过对石墨烯进行结构调控或表面改性的方式可优化S-石墨烯复合正极材料的电化学性能[44-46]。

石墨烯气凝胶具有三维多孔网络结构、高比表面积、大孔隙率、优异导电性等特点,常被用作负载基体制备硫-石墨烯复合电极材料应用于锂硫电池中[47]。由于氧化石墨烯具有良好的亲水性,且可通过还原处理脱除含氧官能团,从而转变为含有一定缺陷或残留官能团的石墨烯(通常被称为reduced graphene oxide, rGO或chemically modified graphene, CMG),因此也常被作为石墨烯的前驱体,应用于液相法制备硫-石墨烯复合正极材料。

ZHOU等[48]采用氧化石墨烯(GO)作为制备石墨烯的前驱体,与S粉同时分散于二硫化碳和酒精的混合溶剂中,通过水热还原法得到了S-GN复合水凝胶,经冷冻干燥处理之后即得复合气凝胶(如图6所示),将该气凝胶压制成片,便得独立支撑的S-GN复合正极材料。电化学测试结果显示,含硫量为63%的复合正极在0.3 A/g时具有1 160 mAh/g的初始容量,在0.75 A/g循环50圈后仍可维持超过700 mAh/g的容量。为了避免毒性溶剂二硫化碳的使用,LIN等[49]利用Na2S2O3和HCl的氧化还原反应制备S,同时采用抗坏血酸钠(C6H7O6Na)将GO还原为石墨烯,在液相环境中实现了硫与石墨烯的原位复合,得到了S-GN复合水凝胶,经过冻干处理后便获得了S-GN复合气凝胶,将气凝胶压制成片后便实现了复合柔性电极的制备。基于该柔性正极的锂硫电池显示出优异的倍率性能和循环性能,在0.1、0.2、0.5、1和2 A/g的电流密度下展现出1 480、1 280、1 100、880和660 mAh/g的比容量,在1.5 A/g电流密度下的初始放电容量为740 mAh/g,经500个循环后仍具有580 mAh/g的稳定容量,且每个循环衰减率仅为0.043%。

除了通过将石墨烯基水凝胶冻干处理(即“冰模板法”)制备气凝胶之外,基于化学气相沉积的模板法也常用于制备石墨烯基气凝胶[50]。XI等[7]以泡沫镍(nickel foam, NF)为模板,CH4为碳源,利用化学气相沉积法在镍表面生长少层石墨烯,将镍模板刻蚀之后便得到了独立支撑的层次多孔石墨烯气凝胶。以该气凝胶作为基体,将硫的甲苯溶液滴加在该气凝胶上,获得了硫面积负载量约为2.0 mg/cm2的S-GN复合气凝胶,压制成片之后即得相应的柔性复合正极材料,该复合正极材料在3 200 mA/g的高电流密度下表现出良好的电化学稳定性和倍率性能,经400次充放电循环的平均库伦效率为96.2%,平均单次循环容量衰减率仅为0.064%。为了提高硫的负载量,HU等[51]先通过化学气相沉积法在泡沫镍表面沉积石墨烯,得到泡沫镍-石墨烯骨架(NF-GF),再将其浸入到GO溶液中,使GO溶液填充该骨架,经冻干处理、热还原、刻蚀泡沫镍之后,便得到石墨烯骨架支撑的石墨烯气凝胶(GF-rGO),该材料具有明显的层次多孔结构,如图7所示,该层次多孔结构有利于实现硫的高负载。将硫的二硫化碳溶液滴加到GF-rGO中,干燥后,便可得到独立支撑的S-GF-rGO复合材料。其中,硫面积负载量为9.8 mg/cm2(硫含量为83%)的S-GF-rGO复合正极在0.2 C下具有10.3 mAh/cm2的高面积比容量,几乎是商用锂离子电池容量的2倍,且在350次循环后仍可保持63.8%的可逆容量。以上优异的电化学性能主要归因于两个方面,一是高导电性的石墨烯骨架(GF)有助于促进离子和电子的快速传输,二是石墨烯气凝胶(rGO)表面上残留的含氧官能团作为活性位点,可与多硫化物形成有效结合并将其束缚在正极内部,有益于抑制多硫穿梭。

图6 硫/石墨烯复合气凝胶的制备流程示意图[48]Fig.6 Schematic illustration of the sulfur/graphene composite aerogel [48]

不同于一维纳米碳材料,具有二维纳米结构的石墨烯极易通过层层堆叠形成独立支撑的柔性薄膜。JIN等[52]利用超声将石墨烯分散于离子水中,然后通过Na2S2O3·5H2O和盐酸的反应在石墨烯片层上原位负载硫,通过真空抽滤得到了独立支撑的S-GN复合薄膜,如图9所示。该薄膜电极在167.5 mA/g电流密度下的初始放电容量约为600 mAh/g,经100次循环后容量保持率高达83%。由于rGO-GO的还原电位(在pH=4时为-0.4 V,以标准氢电极作为阳极)比Zn-Zn2+的还原电位(-0.76 V)高,因此可通过Zn箔还原GO。CAO等[53]首先利用Na2S2O3·5H2O和HCl的液相反应将生成的硫纳米颗粒原位负载在GO片层上,再将锌箔插入至溶液,使GO片层被锌箔还原,并在其表面组装成膜,最终获得了具有高柔韧性的独立支撑的硫-石墨烯复合薄膜。以该薄膜为正极的锂硫电池在0.1 C下可以提供1 302 mAh/g的初始放电容量,经过200次循环后可以保持978 mAh/g的放电容量,即使在2 C电流密度下,其可逆容量仍可维持0.1 C下容量的77%。其次,该薄膜具有出色的机械性能(拉伸强度为68 MPa,杨氏模量为965 MPa),经500次反复弯曲和折叠后,电阻基本保持不变。另外,基于该薄膜所构建的软包和电缆型锂硫电池在0.1 C时分别具有1 187和1 360 mAh/g的高初始容量,并且经过25个循环后,电池放电容量基本保持不变。

图7 具有层次多孔结构的GF-rGO负载基体的 制备过程示意图[51]Fig.7 Schematic diagram of the preparation of the GF-rGO host material with hierarchical porous structure[51]

石墨烯作为锂硫电池中独立支撑的骨架结构,主要有两种宏观形态。一是石墨烯气凝胶,常通过模板法而得,具有三维交联结构。二是石墨烯层状薄膜,由片层的堆叠自组装形成。一方面,电子可以在高导电性石墨烯片层的二维平面快速转移,另一方面,由片层构筑的宏观结构可以有效容纳活性物质硫,有利于缓解体积膨胀效应,同时为电解质离子传输提供通道。

2.4 硫-复合碳纳米材料

为了结合以上碳纳米材料的特点,充分利用各自优势,碳纳米复合材料被广泛用于与硫复合,制备相应的硫-碳复合正极材料用于锂硫电池。本小节主要阐述碳纳米纤维-石墨烯(CNF-GN)、碳纳米管-石墨烯(CNT-GN)两种复合材料作为硫的负载基体,制备硫-复合碳纳米材料柔性正极。其中,具有一维结构形式的CNF或CNT可为电子传输提供长程导电网络,通过形成交联网络又可为电解液离子传输提供通道,而二维结构的石墨烯所具有的大比表面积则有助于高效吸附活性物质。其次,将CNF或CNT与GN复合,通过形成均相的复合碳纳米材料,抑制各组分的自聚集或堆叠。另外,通常单独以CNF或CNT为基体所制备的硫-碳纳米复合材料的力学性能较差,而通过引入二维结构形式的GN有助于改善其复合材料的力学性能。

ZHU等[54]将超长CNT和中空石墨烯纳米球复合作为负载硫的基体,其中CNT网络结构主要起着骨架支撑和电子快速传输作用,而中空石墨烯纳米球(hollow graphene sphere,HGS)主要起着容纳硫及缓解其体积膨胀的作用,如图8所示。基于该CNT-HGS-S复合柔性正极的锂硫电池具有高达81%的硫利用率和优良的电化学性能,在0.17 A/g时的首次放电容量为1 346 mAh/g,当电流密度增加到16.7 A/g时仍具有535 mAh/g的放电容量。在0.5 C的电流密度下初始容量为829 mAh/g,经500个循环后的容量保持率高达89.0%。且HGS-S复合材料导电性仅为47 S/cm,拉伸强度仅为45.4 MPa,而引入CNT以后,得到的CNT-HGS-S复合柔性材料的导电性提升到102 S/cm,拉伸强度提升至72 MPa。

图8 CNT-HGS/S 复合薄膜制备过程示意图[54]Fig.8 Schematic diagram of the preparation of the CNT-HGS-S composite films[54]

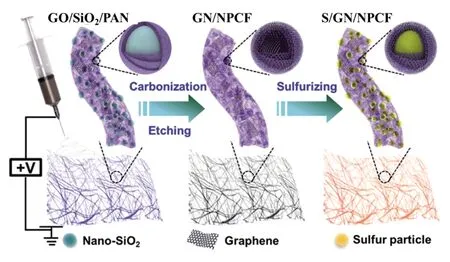

SONG等[55]首先将含有GO、纳米二氧化硅(SiO2)、聚丙烯腈(PAN)的N,N-二甲基甲酰胺(DMF)溶液作为原液,通过静电纺丝获得了由GO-SiO2-PAN纳米纤维缠绕形成的薄膜材料,再对其进行碳化、刻蚀等处理,得到了由石墨烯和氮掺杂多孔碳纳米纤维(NPCF)构筑的复合薄膜(GN-NPCF),最后,将其浸入至含硫的二硫化碳(CS2)溶液中,经干燥后得到S-GN-NPCF复合柔性薄膜,如图9所示。该复合薄膜正极表现出大电流充放电能力,在5 C下的可逆容量可达540 mAh/g,经500次循环后仍然可以保持427 mAh/g的可逆容量,平均单次循环衰减率仅为0.047%,未添加GN的S-NPCF薄膜在5C下仅传递了约为200 mAh/g的容量。且该S-GN-NPCF薄膜的抗拉强度高达5.81 MPa,高于未添加GN的S-NPCF复合柔性薄膜(约为1 MPa)。

图9 静电纺丝制备S-G-NPCF的复合薄膜正极[55]Fig.9 Schematic illustration of the preparation process of S-G-NPCF composite film cathode via electrostatic spinning[55]

总的来说,通过将一维和二维结构的碳纳米材料进行复合,作为柔性锂硫电池正极活性物质的负载基体,可避免单一维度的碳纳米材料由于范德华力作用而发生致密堆叠,同时可利用不同维度碳纳米材料各自的优势,实现硫的高负载量,有助于获得高能量密度锂硫电池。

3 结论和展望

碳纳米材料以其优异的导电性、大的比表面积、优异的机械性能以及低成本等综合优势,已成为锂硫电池正极活性物质硫的重要负载基体材料,硫-碳复合柔性正极材料的设计制备是发展高性能柔性锂硫电池的重要一环。本文主要探讨了以碳纳米管(CNT)、碳纳米纤维(CNF)、石墨烯(GN)三种碳纳米材料为基体的硫-碳复合柔性电极材料的研究进展,以及为了实现高硫负载量所采取的碳基体结构设计和表面改性等措施。高导电性的一维CNT容易通过相互缠绕形成网状交联结构,不仅可以作为良好的电子传输网络,还可为硫单质提供较大的容纳空间;与CNT类似,同样具有一维结构、高导电性的CNF也可通过形成网状交联结构,作为硫的良好负载基体,并且CNF较低的制备成本使其具有更高的实用性;具有高导电性、二维结构的石墨烯极易通过片层堆叠形成柔性薄膜,因而有益于S-GN复合柔性正极的制备,若要通过构建网状交联结构的石墨烯骨架以增大对硫的负载量,则通常需要依靠模板法。另外,通过将一维CNT或CNF与二维石墨烯均相复合,构筑CNT-GN、CNF-GN复合碳纳米材料,可充分发挥各组分优势,抑制各组分的自聚集,有利于获得力学性能优良的硫-碳纳米复合柔性正极材料。值得注意的是,对碳纳米基体材料进行表面改性可以显著增强碳基体与硫之间的结合,提高活性物质利用率,有助于获得高能量密度、高比容量、长循环寿命的锂硫电池。

在硫-碳复合柔性正极材料的制备过程中,除了考虑如何实现硫的高负载量,同时需要密切关注以下三个关键科学问题,针对以上问题,本文给出了目前常见的相应解决策略。

(1)多硫化物的穿梭效应在高硫负载情况下更加严峻,如何在实现高硫负载的同时,有效抑制多硫穿梭,是获得高性能锂硫电池的关键。目前,不仅可以通过对正极材料进行结构设计和表面改性来缓解高硫负载下的多硫穿梭,对电池隔膜进行功能化修饰或构筑隔膜阻挡层也是常见的行之有效的办法。

(2)确保柔性正极具有优良的力学强度和柔韧性,即使在各种力学形变条件下仍能保持良好的电化学性能,是促进柔性锂硫电池实用化的重要前提。目前,最常见的方法是采用复合碳材料来作为硫的负载基体。

(3)液态有机电解液的使用是锂基二次电池存在安全隐患的内在原因。开发基于固态电解质的柔性锂硫电池是提高其安全性能的重要措施之一,同时有助于推进柔性锂硫电池的普遍商用化。

总之,发展基于硫-纳米碳柔性复合正极材料的锂硫电池依然任重道远,在此过程中,不仅需对正极材料进行设计和改性,还需对负极金属锂、电解液等进行深入研究和优化,综合提升电池各重要组成部分的性能,避免木桶效应,最终才可获得高性能柔性锂硫电池。