基于温湿度应力回归分析的智能电能表性能退化研究

罗 群,刘春雨,王 尧,张志龙,王维光,张文婷

(1. 国网天津市电力公司 营销服务中心,天津300202; 2. 河北工业大学电气工程学院,天津300130)

智能电能表是智能电网的基石,具有双向多费率电能计量、双向数据通信以及防窃电等多种功能,其性能优劣直接关系到供、用电双方贸易结算的公平性与合理性[1-3]。智能电能表设计寿命相对较长,通常在10 a以上。由于缺乏智能电能表性能动态评价机制,因此,目前主要采取定期(如8 a)批量更换的“一刀切”式运行维护策略。这种模式导致大量性能仍能满足使用要求的智能电能表被替换,造成了人力、物力浪费,仅2016—2020年我国就有超过4.5亿台智能电能表处于替换周期[4-6]。为了改变现有运行维护模式,实现智能电能表性能动态评价,需要对智能电能表性能退化规律进行深入研究。计量误差偏大是智能电能表性能退化的主要表现,国内外学者针对该问题开展了大量研究工作。

文献[7]中提出一种基于k-均值聚类与正规化理论的智能电能表计量误差在线校准方法。文献[8]中在分析智能电能表动态误差来源的基础上,采用机理建模法分别建立电能表电压通道、电流通道以及电能测量等单元动态数学模型,并考虑各单元之间的信号传递关系,分析各单元的模型参数对有功电能动态误差的影响。文献[9]中针对智能电能表过负荷运行问题,定量分析了智能电能表外围采样电路以及采样信号在计量芯片中的处理过程,结果表明,计量芯片在严重过负荷工况下的数据溢出是异常现象的重要诱因。文献[10]中提出一种智能电表状态在线检验评价指标及其在线平台设计方案,为在线运行的智能电能表性能状态检查和运行维护提供依据。文献[11]中针对运行态智能电表难以实现可靠寿命预估的问题,利用加速退化试验方法研究智能电表寿命分布规律,结果表明Weibull分布与正态分布用于智能电表可靠寿命预测具有可行性。文献[12]中采用温度、湿度与电流应力加速寿命试验研究了智能电表寿命评估问题,指出计量误差是影响智能电表可靠寿命的主要性能参数。文献[13]中利用可靠性物理和统计分析理论,研究了不同来源智能电能表的现场监控数据收集与处理方法,提出电能表故障数据要素及其整体框架,并设计出相应的数据表格。文献[14]中以某型号单相智能电能表为研究对象,研究了温度应力对智能电能表计量精度一致性的影响。文献[15]中针对运行态智能电能表寿命预测问题,考虑运行环境温度及湿度因素影响,利用Peck加速模型建立了智能电能表寿命预测模型。

目前在智能电能表机理建模、计量误差影响因素分析以及寿命评价等方面的研究已经取得了较多成果,但是,这些研究侧重于仿真分析或试验研究,缺乏对实际运行的智能电能表性能退化评估,同时也较少考虑实际环境温度与湿度应力变化对智能电能表性能退化的影响。本文中针对实际运行的智能电能表计量误差分布规律,考虑实际运行环境温湿度影响,提出一种基于Peck加速模型的智能电能表加速寿命试验方法。利用线性回归对智能电能表计量误差均值历史数据进行拟合,并结合相应月平均温湿度水平对Peck加速模型参数进行估计,进而实现对实际运行智能电能表计量误差退化情况的估计。该方法在传统寿命加速模型的基础上,考虑不同阶段温湿度变化对模型参数的影响,计量误差评估结果更接近智能电能表真实性能变化特点,为实时监测电子器件非线性性能退化规律提供参考。

1 寿命加速模型

1.1 模型选取

由于智能电能表使用寿命长,可靠性高,应用量非常大,因此很难采用现场检定方法对海量智能电能表个体计量误差进行长期监测。为了评估智能电能表性能退化情况,一种可行的方案是结合智能电能表加速寿命试验与实际计量误差均值分析,估计实际运行的智能电能表计量误差均值的变化规律。采用加速寿命试验方法,能够在不改变智能电能表失效机理、不增加新失效模式的前提下尽可能缩短试验时间。

根据加速应力施加方式不同,加速寿命试验可分为恒定应力加速寿命试验、步进应力加速寿命试验以及序进应力加速寿命试验。相对而言,恒定应力加速寿命试验方法最成熟,试验方案简便易行且成功率高。综合考虑数据分析模型、试验设备等因素,本文中选取恒定应力加速寿命试验方法进行研究。

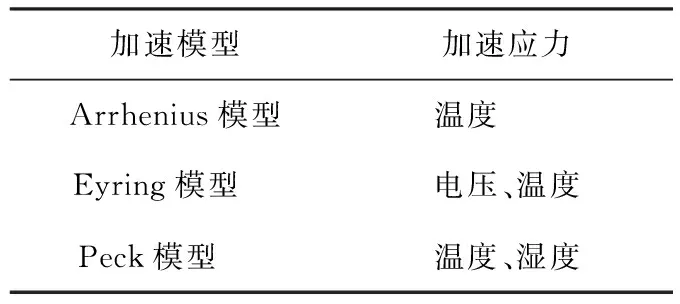

为了建立智能电能表计量误差均值与所选加速应力(温度、湿度)之间的函数关系,还需要确定加速寿命试验的加速模型。常见电子器件加速模型及加速应力如表1所示。

表1 常见加速模型及加速应力

Arrhenius模型基于温度应力与化学反应速率的研究,可以描述温度与电子产品寿命的关系[16],但该模型并未考虑湿度应力对产品寿命的影响。Eyring模型用于表示产品寿命与温度应力的关系,广义Eyring模型还能描述温度以外其他某种应力(如湿度、电压)的影响,但要假设温度与该应力不相关[17]。Peck模型则是对温度、湿度应力共同作用下加速寿命试验规律的总结,特别适用于非密封性电子或机电产品[18]。综上,本文中选取Peck模型进行智能电能表加速寿命试验。该加速模型表达式[19]为

(1)

式中:R(T)为产品寿命特征值;T为热力学温度,K;C为常数;H为相对湿度,%;n为幂指数参数(正常数);Ea为激活能,eV;k为玻尔兹曼常数,取为8.36×10-5eV/K。

1.2 基于线性回归与最小二乘法的Peck加速模型参数估计

通常利用加速因子描述产品加速寿命试验的加速水平。对于智能电能表,可采用正常工作条件下智能电能表寿命特征值R(T)u与加速应力条件下智能电能表寿命特征值R(T)s的比值作为加速因子Fa,即

(2)

式中:Ts为加速应力条件下热力学温度,K;Rs为加速应力条件下相对湿度,%;Tu为正常工作条件热力学温度,K;Ru为正常工作条件下相对湿度,%。

由式(2)可知,为了计算智能电能表加速因子,首先需要确定激活能Ea与常数n。通常的做法是根据经验直接给出激活能Ea与常数n的数值,并且认为产品正常工作条件下温度应力Tu与湿度应力Ru不变。这种方法主要存在以下2点不足: 1)直接给定激活能Ea与常数n的值存在主观因素影响; 2)该方法并未考虑产品实际运行中温湿度变化的影响。

为了解决现有方法的不足,基于本地区同批次实际运行智能电能表在一段时间内(如1 a)计量误差均值数据,采用线性回归与最小二乘法对激活能Ea与常数n进行估计。

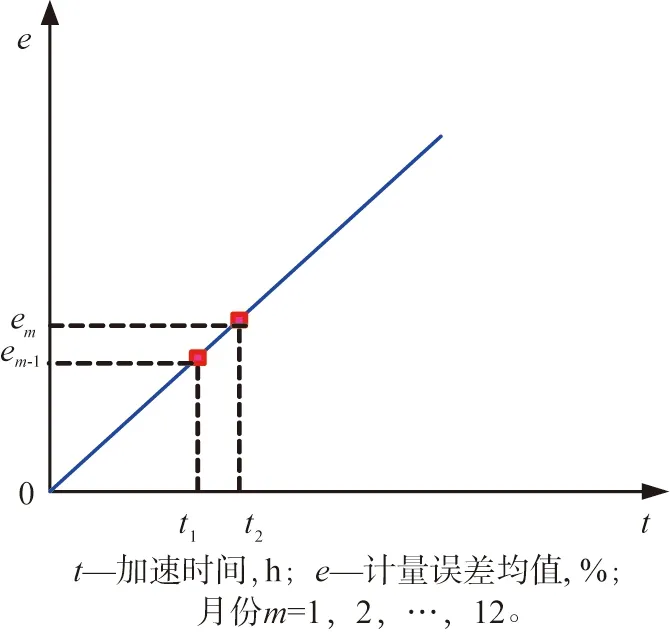

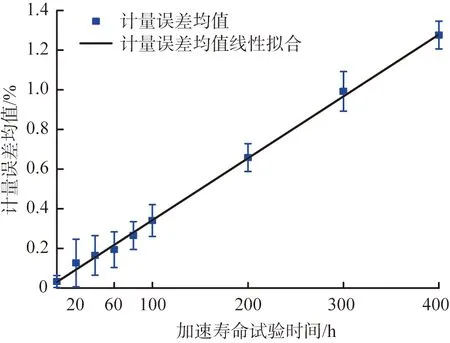

由于智能电能表加速寿命试验过程的温湿度加速应力恒定不变,因此采用线性方程拟合加速寿命试验计量误差数据。同时,考虑到每月内环境温湿度变化相对较小,采用月平均气温、平均湿度代表当月温湿度水平。再以月为单位,用分段线性化方法对1 a内计量误差均值历史数据进行拟合,结果如图1所示,其中e为计量误差均值,t为智能电表运行时间,m为月份。假定智能电能表加速寿命试验拟合曲线中计量误差均值随时间变化率为a,则a=(em-em-1)/(t2-t1),其中智能电能表实际运行中第m个月计量误差均值为em,第m-1个月计量误差均值为em-1,m=1, 2, …, 12。

(a)加速寿命

(b)实际运行过程图1 智能电能表计量误差均值变化曲线

根据式(1)加速因子定义,加速因子相当于相同计量误差均值变化量所对应的实际运行时间与加速寿命时间之比。结合式(2),可以得到不同月份加速因子Fm

(3)

首先,对式(2)进行线性化处理,

(4)

那么,该年内不同月份加速因子满足

(5)

式中Tm、Rm分别为月平均温度水平、湿度水平,m=1, 2, …, 12。

式(5)可以改写为

Zm=nXm+EaYm

,

(6)

(7)

(8)

(9)

(10)

2 加速寿命试验

2.1 计量误差影响因素

智能电能表包括计量、通讯以及电源管理等功能模块,其计量误差主要与计量模块有关。智能电能表计量模块由电压电流采样与用电信息计算2个环节组成,通常采用分压电阻采集线路电压,利用锰铜分流器或电流互感器采集线路电流,并用专用计量芯片进行用电信息计算。智能电能表能够实时计算线路电压电流有效值、有功功率、无功功率以及功率因数等参量,其计算误差直接影响智能电能表计量准确性,一般要求智能电能表计量误差小于2%。

智能电能表在运行过程中可能受到电气、机械以及环境温湿度等多种应力作用,其计量模块对环境温度、湿度应力的敏感度最高。环境温度、湿度变化会影响智能电能表计量模块电子元件的物理化学性能,改变元件的电气参数,长期累积损伤导致智能电能表计量性能退化,甚至失效。例如,高温会引起计量模块采样电阻阻值增大,还会造成电子元器件参数漂移;高湿环境则会形成大量水气,容易造成计量模块电路板电化学腐蚀、电子元器件金属氧化等损伤,加速计量模块性能退化。

2.2 试验方案

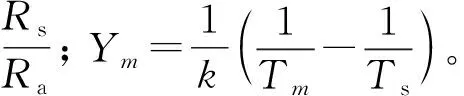

在智能电能表加速模型及计量误差影响因素分析的基础上,参照IEC 62059《电测量设备——可信性》系列标准设计智能电能表加速寿命试验方案。选取一定数量同批次智能电能表为试验样本,所选样本为30只2级单相智能电能表,其基本参数如下:额定电压为220 V,额定电流为5 A,极限工作温度为-40~70 ℃,相对湿度不超过85%。

智能电能表加速寿命试验线路及试验场景如图2所示。为了保证试验的连续性,试验中采用智能电能表现场校验仪检测样本计量误差,每隔20 h测量一次。根据智能电能表技术参数及相关研究[17-19],确定智能电能表加速寿命试验温湿度加速应力参数分别为85 ℃、95%。采用定时截尾试验方法进行智能电能表加速寿命试验,试验过程中为智能电能表施加额定电压与额定电流,试验负载为阻性。

i—负载电流; AC—交流电源。(a)试验线路

(b)试验场景图2 智能电能表加速寿命试验线路与试验场景

2.3 试验结果

经过400 h加速寿命试验,得到智能电能表样本计量误差数据,并用线性回归方法对计量误差均值进行拟合,得到智能电能表加速退化轨迹,如图3所示。由图可以看出,智能电能表计量误差均值数据近似线性变化,随着加速寿命试验时间增加,智能电能表计量误差均值不断增大,与1.2节中的分析相吻合。由数据拟合可知,所选智能电能表样本计量误差均值每小时的变化率为0.032 4‰。

图3 智能电能表加速退化轨迹

3 计量误差预测

3.1 试验方案

根据1.2节中的分析,利用智能电能表加速退化轨迹可以推测实际运行的智能电能表性能退化情况,其关键在于求得激活能Ea与常数n的估计值。

在微观上,激活能Ea描述了原子从一个晶格移动到另一个晶格或间隙位置所需要的能量[20]。一般来说,激活能是一个常数,与特定的失效机制无关,同时不随环境温湿度变化。为了预测Ea与n的值,由式(10)可知,除了智能电表加速寿命试验数据外,还需要至少全年的智能电表月均计量误差数据。首先,利用所选年份内智能电能表计量误差均值数据与智能电能表加速退化轨迹求取不同月份的加速因子Fm。然后,再用该年度月平均温湿度数值计算激活能Ea与常数n的估计值。最后,结合当前月份温湿度水平估计智能电能表计量误差退化情况。

为了验证该方法的有效性,选取某地区2010年安装的150台同批次智能电能表为样本(与1.2节中的样本相同)进行分析,每月统计一次计量误差均值,连续记录2010—2016年计量误差均值情况。

采用2010年计量误差数据计算激活能Ea与常数n的估计值,再用2011—2016年计量误差均值数据对估计结果进行验证。

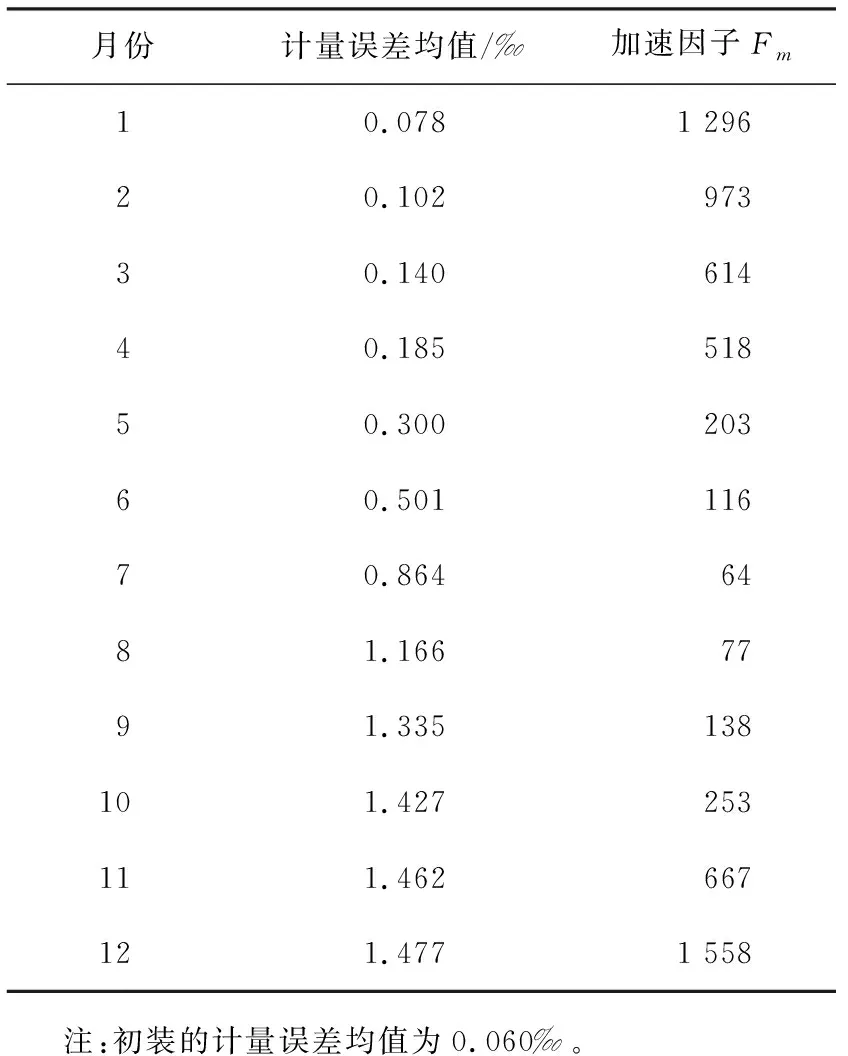

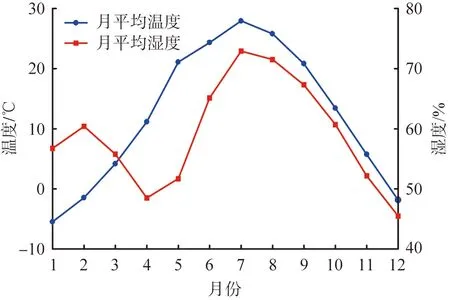

根据式(3),求得2010年每月加速因子Fm,如表2所示。再通过公开的历史气象数据,查得2010年该地区月平均温湿度水平,如图4所示。由图可以看出,2010年该地区全年月平均气温呈现先高后低的趋势,7月份温度最高;月平均相对湿度变化与温度变化趋势类似,也是7月份湿度最大。

表2 2010年计量误差均值与加速因子Fm

图4 2010年某地区的月平均温湿度水平

根据加速寿命试验的温湿度加速应力水平以及2010年月平均温湿度数据,由式(11)求得Ea与n的估计值为

(11)

3.2 预测结果分析

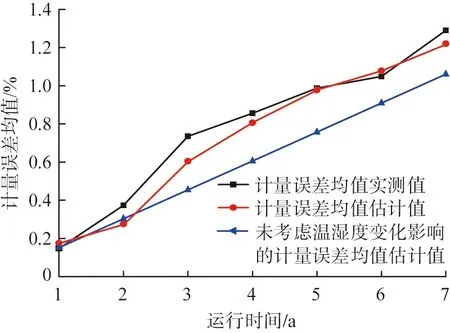

根据Ea与n的估计值以及2011—2016年智能电能表月平均温湿度数据,代入式(3)估计计量误差均值变化,结果如图5所示。从图中可以看出,智能电能表计量误差均值估计值与实测值基本吻合。

图5 智能电能表计量误差均值估计结果

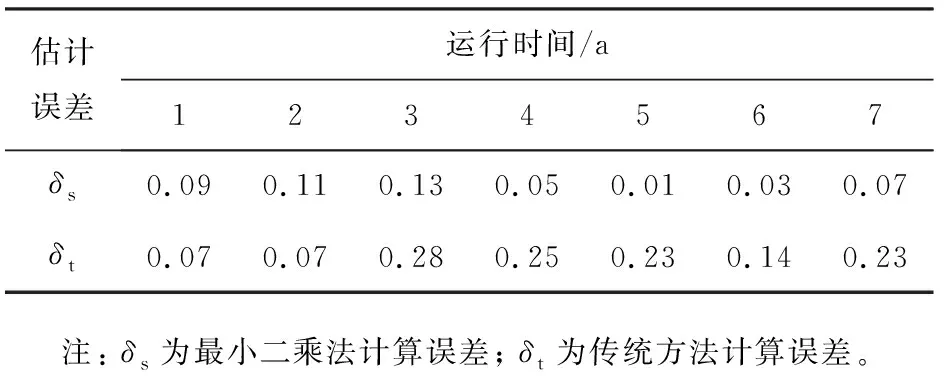

进一步比较所提方法与未考虑环境温湿度变化的传统方法估计误差,如表3所示。由表可知,本文中提出的方法估计误差明显小于传统方法的估计误差,前者最大估计误差为13%,而后者最大估计误差达到28%。结果表明,环境温湿度变化对智能电能表计量误差有重要影响,在智能电能表性能退化研究中需要进行考虑。

表3 不同方法的智能电能表计量误差均值偏差

4 结论

计量误差增大是智能电能表性能退化的一个关键特征。智能电能表属于长寿命、高可靠性产品,通常需要结合温湿度应力加速寿命试验数据来评估一批智能电能表的计量误差水平,但是传统的智能电能表计量误差估计方法认为温湿度加速应力与实际计量误差水平之间是完全线性关系,忽略了智能电能表运行环境温湿度变化的影响。针对传统智能电能表计量误差估计方法的不足,本文中针对运行环境温湿度变化的影响,开展了智能电能表计量误差估计方法研究,得到以下结论:

1)通过分析不同加速寿命试验模型,选定了Peck加速模型进行智能电能表加速寿命试验研究。Peck加速模型最适用于温湿度应力作用下机电产品加速寿命试验。

2)提出一种基于线性回归与最小二乘法的Peck加速模型参数估计方法。首先,采用线性方程拟合加速寿命试验计量误差数据;然后,结合智能电能表运行环境月平均温湿度水平,采用最小二乘法估计了Peck加速模型的激活能Ea与常数n,得到的计量误差变化情况更符合智能电能表真实性能退化规律。

3)采用定时截尾试验方法对40只智能电能表进行恒定温湿度应力加速寿命试验,选择温湿度加速应力水平分别为85 ℃、95%,试验中对智能电能表施加额定电压与额定电流,功率因数为1。最后,利用加速寿命试验数据对实际运行智能电能表计量误差均值进行了估计。试验结果表明,智能电能表计量误差均值的预测值与实测值基本吻合,该方法最大估计误差为13%,远小于传统方法的估计误差28%,验证了该方法的有效性,避免了传统方法依靠经验赋值且未考虑智能电能表运行温湿度变化的不足。