基于表面等离子体共振的光子晶体光纤甲烷气体传感器

魏方皓,张祥军,唐守锋

(中国矿业大学信息与控制工程学院,江苏徐州221116)

光子晶体光纤(PCF)具有光学损耗小、光学非线性度高等特性,自问世以来受到广大科研工作者极大的关注,广泛应用于传感、检测、滤波等诸多领域。随着表面等离子体共振现象被发现,基于表面等离子体共振的光子晶体光纤(SPR-PCF)传感器应运而生[1]。与传统光纤传感器相比,SPR-PCF传感器改进了交叉敏感、耦合损耗、保偏特性等主要问题,而且可以制造多维结构,具有工作波长范围宽、模场面积大、可以实现多参数测量等突出的优点[2]。

近些年来,SPR-PCF在研究和应用方面取得突破性进展,尤其是在气体传感中,各种各样的PCF气体传感器发挥了越来越大的作用。PCF气体传感器的结构形式主要有光栅结构、模间干涉结构、光谱吸收结构、表面等离子体共振结构[3-4]等。它们的检测原理基本相同,都是利用待测气体的浓度变化引起传播光特性改变的原理,是一种间接测量的方法[5-6]。

SPR-PCF传感器不仅可以监测人们日常生活中的空气指标,也可以对工业生产中的有害有毒气体进行实时监控,因此市场需求量很大。Ritari等[7]提出并验证了光子晶体光纤气体传感器的可行性,设计出比传统光纤气体传感器具有更高灵敏度和高线性度的乙炔气体传感器。Wang等[8]研究了使用干涉法将镀钯膜的布拉格光栅用于氢气的检测,光谱灵敏度(氢气体积分数每变化1%时,光纤纤芯损耗峰共振波长移动距离)为0.07 nm。陆志峰等[9]将该结构进一步优化,研制了光谱灵敏度为0.216 nm的传感器。孙超等[10]提出并验证了一种无芯结构的反射式光子晶体光纤甲烷气体传感器,在甲烷体积分数为0~1.5%时,光谱灵敏度为0.85 nm。Yang等[11]研制了一种新型光子晶体光纤甲烷气体传感器,应用一种甲烷敏感薄膜材料,当甲烷体积分数为0~3.5%时具有极高的灵敏度与线性度。王猛[3]研制了一种SPR-PCF甲烷气体传感器,在金属薄膜内部涂覆甲烷气敏材料,光谱灵敏度达到1.18 nm。

本文中提出并仿真验证一种D型结构的SPR-PCF气体传感器,将金属材料等体积、等间距地平行沉积于D型光纤的抛磨表面,同时选择甲烷敏感材料涂覆于光纤与金属表面。利用D型结构使得甲烷敏感材料与甲烷气体充分反应,研究等比例排列的金属条对金属与甲烷敏感材料的接触面积,以及SPR-PCF甲烷气体传感器的灵敏度的影响。

1 理论分析

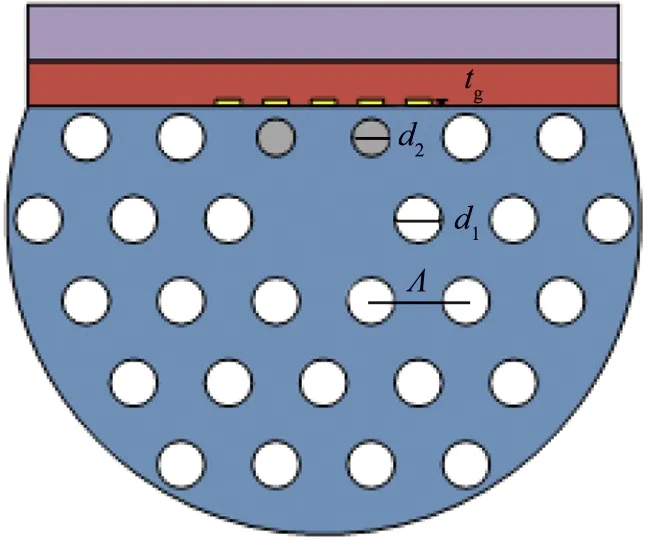

SPR-PCF甲烷气体传感器截面如图1所示。其中紫色部分为甲烷气体通道,红褐色部分为气体敏感材料,黄色部分为金属材料,灰色与白色部分分别为2种尺寸的空气孔,蓝色部分为光纤基底材料,不同部分对应的折射率是不同的。

d1、d2—空气孔直径; Λ—相邻空气孔间距; tg—金属条厚度。图1 基于表面等离子体共振的光子晶体光纤甲烷气体传感器截面

D型金属条结构的SPR-PCF甲烷传感器制作工艺相对简单,主要包括2种尺寸的空气孔,内部填充空气,折射率取值为1;纤芯正上方的2个空气孔的直径为d2,取值为1.2 μm,其余空气孔直径为d1,取值为1.5 μm; 相邻空气孔间距为Λ,取值为3 μm; 长方形金属条厚度为tg,取值为50 nm。

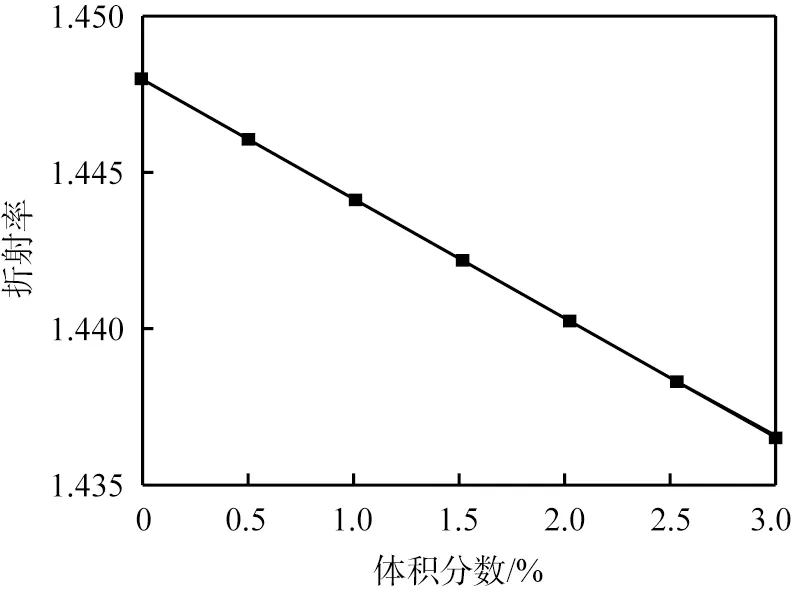

甲烷的检测对气体敏感材料依赖性较强,但是传感材料通常具有广谱性,对多种气体都有响应。本文中所采用的甲烷敏感材料是由Cryptophane A与紫外线固化的氟硅氧烷(UVCFS)制备的一种气体敏感材料[5]。Cryptophane A是一种仅对小分子烷烃具有吸附作用的特殊聚合物,在薄膜厚度为100~280 nm时,该敏感材料的折射率与甲烷气体浓度呈线性变化,如图2[5]所示。

图2 甲烷气体体积分数与敏感材料折射率的关系[5]

当甲烷体积分数为0~3%时,该敏感材料的折射率nCH4与甲烷气体浓度呈负相关,即

nCH4=1.447 8-0.003 8φCH4

,

(1)

式中φCH4为甲烷气体体积分数。

传感装置的主要背景材料是熔融石英,其波长相关折射率通过Sellmeier方程[12]计算得到,

(2)

式中:n为熔融石英的波长相关折射率;λ为入射波长;B1、B2、B3、C1、C2、C3均为Sellmeier常数。

金属材料的材质为金,其相关介电常数可由Drude-Lorentz公式[13]计算得到,即

(3)

式中:ε1、ε2分别为相关介电常数ε的实部和虚部; 金属介电常数ε∞的值为9.84;ω为入射波长的频率; 等离子体频率ωp的值为1.36×1016rad/s;阻尼频率ωc取值为1.45×1014rad/s.

光纤纤芯损耗L计算公式[14]为

(4)

式中Im(neff)为光纤有效折射率neff的虚部。

2 模拟参数优化

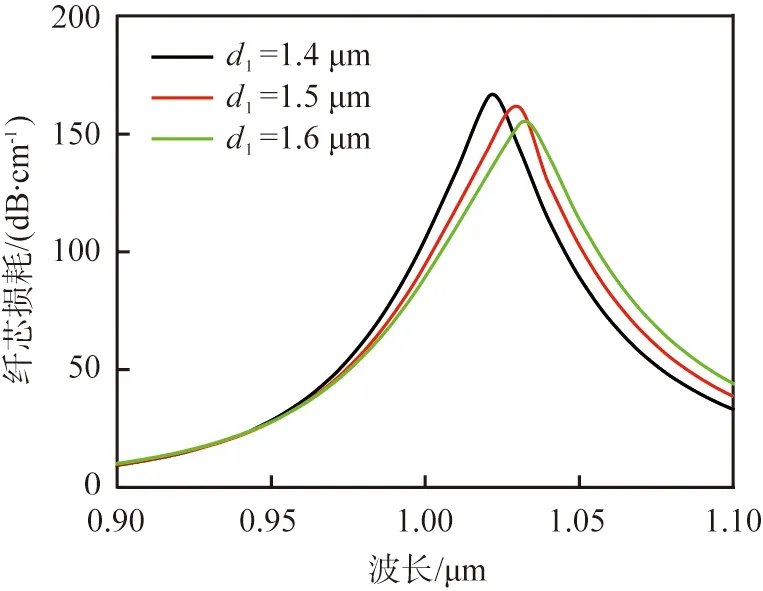

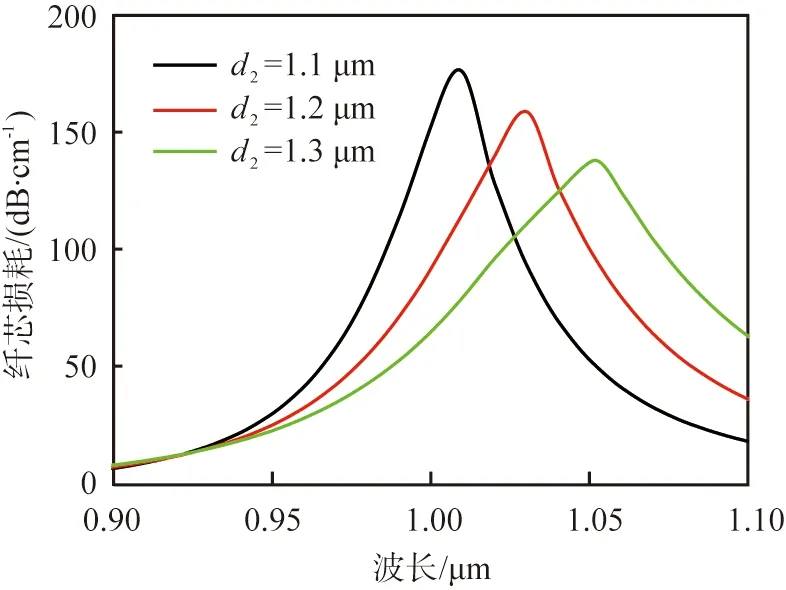

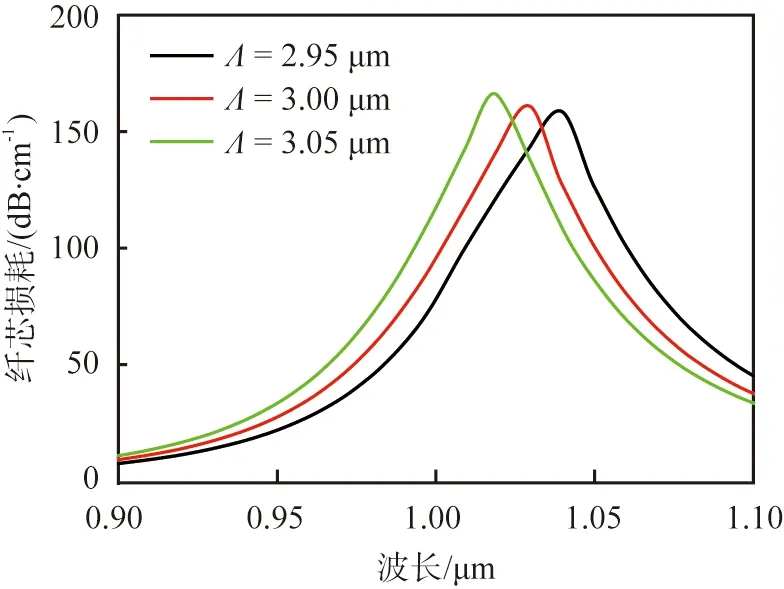

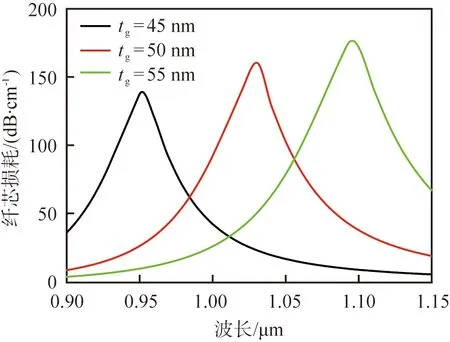

SPR-PCF甲烷气体传感器的结构参数决定传感性能,因此,需要通过实验模拟仿真来选取最优结构参数,使传感器性能达到最佳。本文中主要通过全矢量有限元软件COMSOL对传感器进行模拟运算,并使用光谱分析法及控制变量法对传感器性能、结构进行分析。因为金属条位于纤芯Y偏振方向,所以本文中损耗光谱所显示的损耗曲线都是纤芯Y偏振模损耗曲线。在对光纤2种空气孔直径d1、d2,相邻空气孔间距Λ及金纳米条厚度tg进行实验模拟仿真过程中,其他参数取值不变,结果如图3所示。

光纤纤芯损耗随空气孔直径d1的变化关系如图3(a)所示。由图可以看出,随着空气孔直径d1的增大,纤芯损耗共振波长向长波长方向移动,即由1.02 μm增大到1.03 μm,损耗峰值减小,由162.54 dB/cm减小到151.45 dB/cm,表明气孔直径d1的增大对于纤芯损耗共振波长的影响较小,但是损耗降幅较大,可以用来调节Y偏振方向的纤芯损耗。

纤芯损耗随空气孔直径d2的变化关系如图3(b)所示。由图可以看出,随着空气孔直径d2的增大,纤芯损耗峰的共振波长向长波长方向移动,即由1.01 μm增大到1.05 μm,损耗峰值不断减小,由175.99 dB/cm减小到138.59 dB/cm,原因是空气孔直径d2的增大抑制了基模与等离子模之间的耦合,将光束进一步束缚在了纤芯中。

(a)空气孔直径d1

(b)空气孔直径d2

(c)相邻空气孔间距Λ

(d)金纳米条厚度tg图3 光纤纤芯损耗与2种空气孔直径、相邻空气孔间距、金纳米条厚度的关系

为了使SPR-PCF甲烷气体传感器工作在相应通信波长范围,且性能优异,模型中空气孔直径d1、d2分别取为1.5、1.2 μm。

相邻空气孔间距Λ也是气体传感器中重要的结构参数。纤芯损耗与相邻空气孔间距Λ之间的关系如图3(c)所示。由图可以看出,空气孔间距Λ由2.95 μm增大到3.05 μm时,共振波长向短波长方向移动,即由1.04 μm减小到1.02 μm,纤芯损耗峰值由159.97 dB/cm增大到163.69 dB/cm。为了避免限制损耗过大对传感性能产生影响,模型中相邻空气孔间距Λ取为3 μm。

等离子体材料的厚度对传感器性能也有显著影响。图3(d)所示为纤芯损耗与金纳米条厚度tg的关系。由图可看出,当金纳米条厚度由45 nm增大到55 nm时,损耗光谱发生红移,波长由0.95 μm增大到1.09 μm,纤芯损耗峰值增大,即由136.01 dB/cm增大到171.36 dB/cm。为了取得最佳传感效果,模型中金纳米条厚度tg取为50 nm。

3 结果与分析

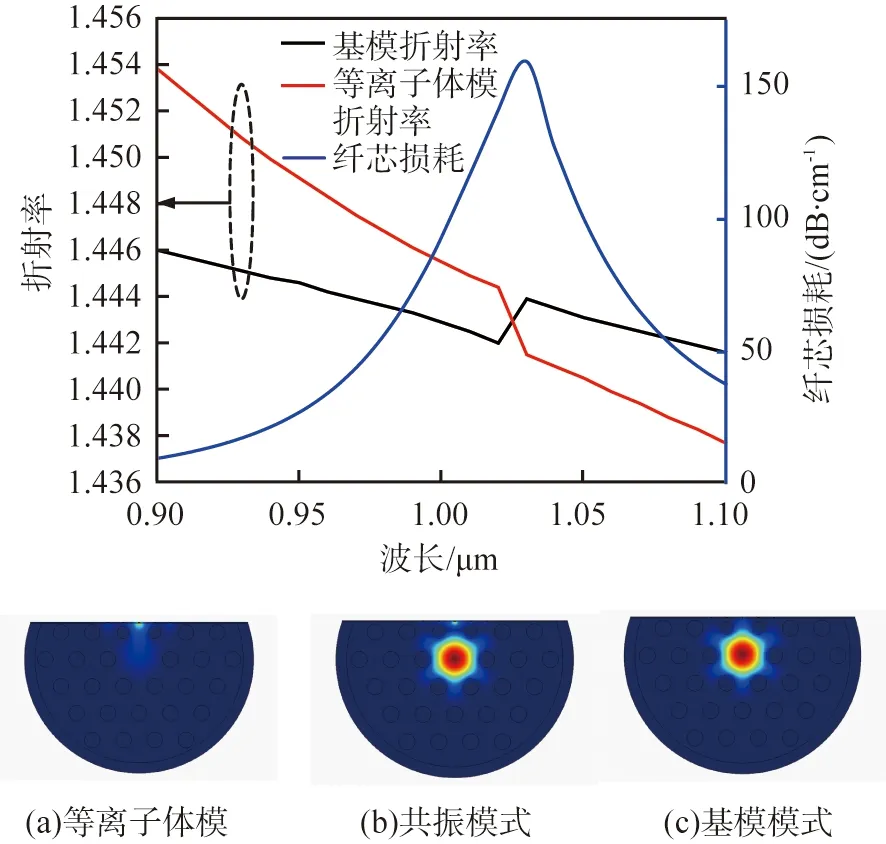

光纤纤芯损耗、折射率随入射波长的变化如图4所示。设置待检测的甲烷体积分数为2%,选取最佳结构参数。从图中可以看出,当波长为1.03 μm时,纤芯损耗达到峰值,等离子体模与基模折射率相等,发生了相位匹配,这时的入射波长即为SPR-PCF甲烷气体传感器共振波长。当入射波长未达到1.03 μm时,等离子体模的折射率大于基模的,纤芯能量不断向金属条移动,损耗逐渐增大;当入射波长达到1.03 μm时,基模折射率大于等离子体模的,能量逐渐回归纤芯,损耗不断减小。利用纤芯损耗光谱检测不同气体浓度时,纤芯损耗共振波长发生相应变化,这是光纤传感关键所在。

图4 光纤纤芯损耗、折射率随入射波长的变化

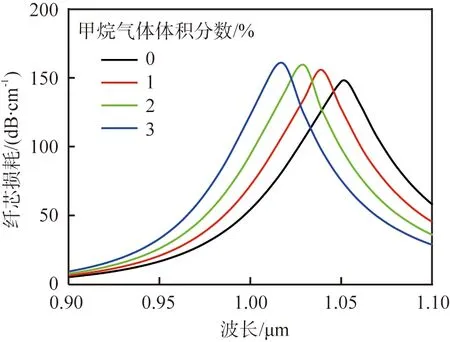

纤芯损耗与甲烷气体浓度的关系如图5所示。从图中可以看出,随着甲烷气体浓度增大,损耗光谱共振波长由1.05 μm减小到1.02 μm,即向短波长方向移动,纤芯损耗峰值增大。

图5 光纤纤芯损耗与甲烷气体浓度的关系

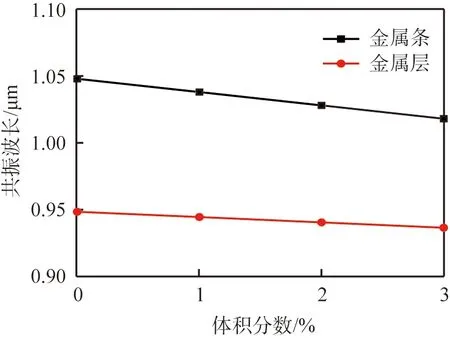

对纤芯损耗光谱共振波长与甲烷气体浓度的关系进行线性拟合,得到相同厚度金属涂层(光纤侧抛表面完全涂覆金属)结构与金属条结构的共振波长关系,如图6所示。根据图中线性关系进行计算,当金属材料结构为金属条时,平均光谱灵敏度为10 nm; 当金属材料结构为金属涂层时,平均光谱灵敏度为4 nm。由此得出,金属材料采用金属条结构的传感性能远优于传统的金属层结构的。

图6 不同敏感材料结构的甲烷气体浓度与共振波长的关系

4 结语

本文中提出并仿真验证了一种具有高灵敏度的D型结构SPR-PCF甲烷气体传感器,传感器抛磨表面外侧设置金纳米条,改善了器件的灵敏度。气体敏感材料位于SPR-PCF甲烷气体传感器结构外侧,与传统的气体传感装置相比,D型结构SPR-PCF甲烷气体传感器结构简单,易于制造,在近红外波段,当甲烷气体体积分数为0~3%时,能够实现高灵敏度传感,平均光谱灵敏度可达到10 nm。