基于响应面法和粒子群算法的过滤器壳体冷挤压成形工艺优化

郑 赣, 刘淑梅, 汪东升, 姚建冲, 邵 威, 潘泓谊

(上海工程技术大学 材料工程学院, 上海201620)

0 引 言

冷挤压技术以其节省材料、产品性能好、成形精度高等特点在工业领域一直被广泛使用,但由于产品的多样性和工艺的复杂性,在零件成形过程中也容易出现一些缺陷,如折叠、填充不满等。 因此,解决冷挤压成形缺陷对于指导实际生产具有重要意义。

过滤器壳体是过滤器的重要零件,也是汽车液压系统的关键零件之一。 成形质量良好的壳体能有效避免杂质和有害物质对发动机的损伤,从而保证发动机的性能并延长发动机的寿命。 所以需要准确地掌握冷挤压成形的参数对成形质量的影响规律。传统的数学回归分析方法难以准确地反映成形工艺参数与成形质量之间的关系[1]。 对于此类非线性问题的研究,一直是国内外学者研究的热门课题。陈莹莹等人针对大模数圆柱直齿轮冷挤压过程中,均匀过盈量,组合凹模易出现开裂的问题,应用Kriging 模型结合粒子群算法,在可行变量空间内寻优,得到最优工艺参数组合。 杨锋等人针对强力旋压连杆衬套的力学性能与旋压参数之间的关系难以用数学公式表达的问题,利用灰色神经网络模型,较精确的预测连杆衬套屈服强度,预测能力较强,建模简单快速;Shao Yong 等人建立了三种近似模型,应用于某型翼型锻造预成形工具的形状设计,利用粒子群算法结合所提出的近似模型,实现了预成形工具的优化设计;Pauline Ong 等人利用响应面法将挤压过程中冲头载荷的最小化问题转化为非线性规划模型,采用粒子群优化、布谷鸟搜索算法(CSA)和花授粉算法,对挤出工艺参数进行优化,得到更持久的优化结果,并通过统计分析进行了验证。

本文针对过滤器壳体冷挤压成形工艺优化,采用BBD 实验设计方法进行多次数值模拟分析,用最小二乘法拟合出响应面模型,在MATLAB 中利用粒子群算法对目标响应进行优化,得到可行域内优化后的工艺组合方案。 这种响应面法与粒子群算法结合的优化模式为解决冷挤压成形问题提供新的优化方案。

1 零件成形工艺分析

1.1 零件结构分析

本文研究的零件是某型号的汽车过滤器壳体,材料为6063 铝合金,其具有良好的抗压、耐腐蚀性能,同时具有良好的塑性和韧性,抗拉强度为205 ~290 MPa,屈服强度为170~269 MPa,伸长率为9%~22%。 该材料的综合性能远高于工业铝合金型材标准,满足零件的成形和使用的要求。 图1 为过滤器壳体的三维造型图。 由图1 可知,该零件上端为圆筒状结构,下端为六边形的凸台,零件结构紧凑,外形尺寸较大。

图1 过滤器壳体的实物图Fig. 1 A physical drawing of the filter housing

该壳体属于对称零件,上端的圆筒深度较大,变形量大,金属流动方向与模具运动方向相反,成形容易形成折叠等缺陷;下端的六边凸台的边角缺少圆弧过渡,容易形成死角区,属于难变形区域,成形时容易产生充填不满等缺陷,如图2 所示的尖角部分。

图2 零件局部缺陷图Fig. 2 Local defect drawing of parts

1.2 挤压成形工艺方案的选定

良好的成形工艺方案可以获得质量良好、性能优异的零件,大大降低产品的废品率。

6063 铝合金的许用变形程度为85%~98%,过滤器壳体挤压比计算公式(1)[2]:

其中,F0为变形前毛坯的横断面积;F1为变形后制件的横断面积。

通过计算可得,该零件挤压比为63.57%,满足材料的许用变形程度,所以采用一次复合挤压成形。初拟定两种坯料方案:

方案1坯料如图3 所示,选定圆柱体坯料,直接进行复合挤压成形;

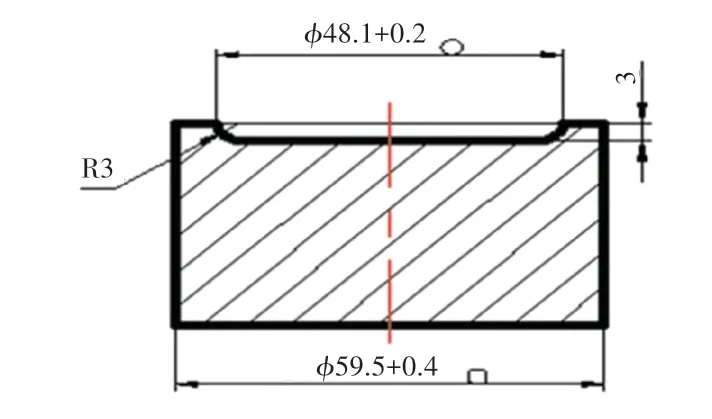

方案2坯料如图4 所示,对坯料进行机加工,一个半径为48.1 mm,深度为3 mm 的凹孔,然后复合挤压成形。

图3 方案1 坯料Fig. 3 Blank of scheme 1

图4 方案2 坯料Fig. 4 Blank of scheme2

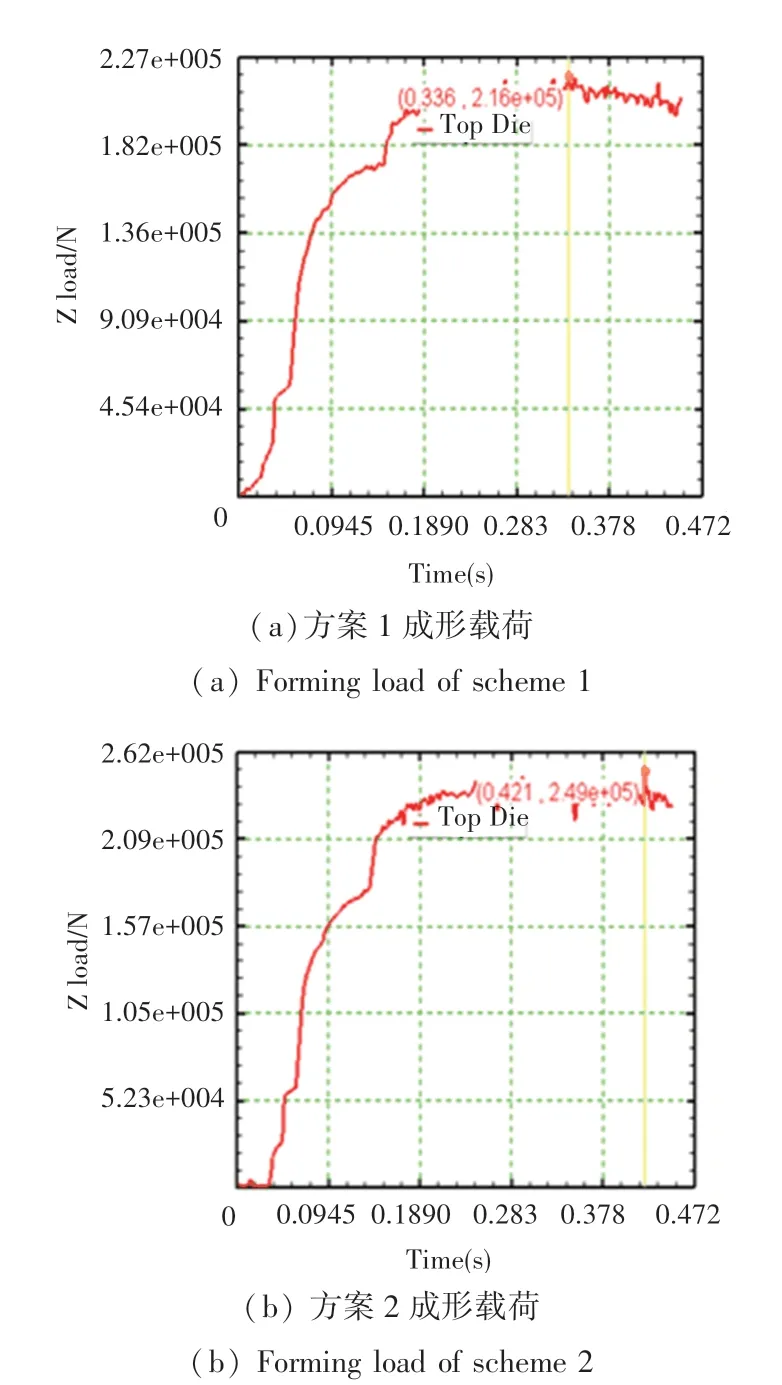

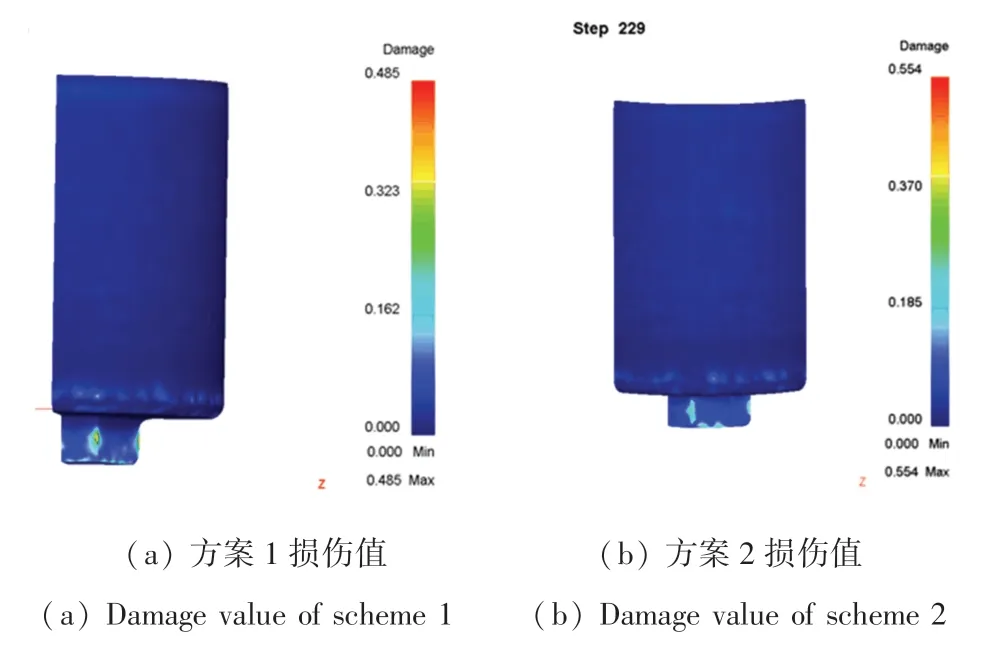

为降低生产成本,缩短生产周期,在模具和成形工艺初步选定后,使用DEFORM 软件对零件挤压成形模拟试验,以此来验证成形工艺方案的可行性[3]。 首先,对两种坯料方案进行数值模拟验证,在DEFORM 软件中,设置相同的工艺参数对两种方案进行模拟。 图5 为两种成形方案的成形载荷的对比,由图5 可知,方案1 的成形载荷为21.6T,方案2的成形载荷为24.9T,方案2 的成形载荷明显低于方案1。 图6 为两种成形方案的损伤值的对比,由图6可知,方案1 的损伤因子为0.485,方案2 的损伤因子为0.554,方案2 的损伤因子明显低于方案1。 综合考虑方案2 的成形质量优于方案1,故选择方案2的坯料。

图5 两种成形方案的成形载荷对比Fig. 5 Comparison of forming loads between two forming schemes

图6 两种成形方案的损伤值对比Fig. 6 Damage value comparison of two forming schemes

2 有限元模型和响应面模型的建立

2.1 有限元模型的建立

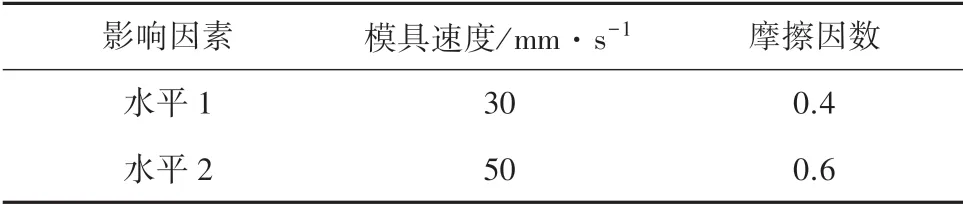

由于过滤器壳体是对称零件,所以模拟时选择零件1/4,从而减少数值模拟的时间。 将该坯料和模具的几何模型导入deform 软件中,如图6 所示布置。 坯料材料选择6063 铝合金,采用四面体网格划分;模具材料选择H13 钢。 在塑性加工过程中,弹性变形量远小于塑性变形量,所以在选择材料模型时,不考虑弹性变形对结果的影响,选择刚塑形材料模型[3],设置坯料为塑性材料,模具为刚性材料。由于材料在冷挤压成形过程中存在剪切运动,所以接触面摩擦类型选择剪切摩擦,初始温度为20℃,其他工艺参数如表1 所示。

表1 成形工艺参数水平值Tab. 1 Horizontal values of forming process parameters

2.2 响应面模型的建立及显著性分析

响应面法是采用试验设计理论对指定的设计点集合进行试验,得到目标函数和约束函数的响应面模型,来预测非试验点的响应值[4]。 在响应面的构造过程中,试验点的选择是很重要的,任意选择的试验点会导致不精确的响应表面,甚至构造不出响应表面[5]。 为准确地掌握过滤器壳体在冷挤压成形过程中工艺参数对其成形质量的影响规律,模拟时采用CCD 实验设计方法,使试验点在设计空间中均匀地分散,用较少的试验点代表设计空间。 表2 为CCD 方法设计的成形方案组合,因素1 为模具下压速度,因素2 为摩擦系数。

表2 CCD 试验方案及结果Tab. 2 CCD test scheme and results

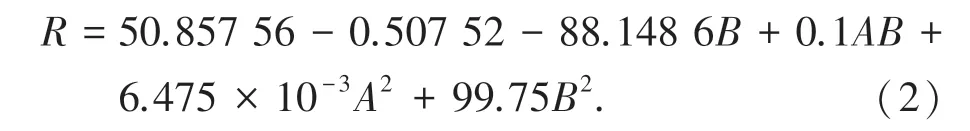

利用deform 软件模拟的结果如表2 所示,将结果导入在Design-Expert 软件中,选择响应面模块,设置二阶多项式模型,得到关于成形载荷的响应面模型。 用最小二乘法法进行拟合得到的响应量的多项式为:

式中,R 为成形载荷; A 为模具下压速度;B 为摩擦系数。

在应用该模型预测之前,对模型准确性进行验证。 表3 为挤压成形载荷的变异数分析,由表3 知该响应模型被噪声因素影响的部分为0.76%,说明该模型对挤压成形载荷的影响较为显著。设计变量因素项B - B 和B2的P 值均小0.05,对响应目标有显著的影响。 模型的相关系数和校正系数分别为0.854 7、0.750 9,信噪比为7.807,其值大于4,所以成形载荷的预测值和真实值拟合程度高,模型分辨能力好,可以采用该模型对响应目标进行预测和评估。

表3 成形载荷的变异数分析Tab. 3 Anova of forming load

3 多目标粒子群优化算法

粒子群算法(PSO)是受到鸟类群体觅食行为启发的一种优化算法,PSO 算法每个优化问题的解都是搜索空间里的一只鸟,称为“粒子”[6]。 最初由Kennedy 和Eberhart 提出,是一种启发式的搜索算法。 PSO 算法中,所有优化问题的解是粒子在空间中的位置,每个粒子都有一个由适应度函数所决定的适应值,每个粒子通过跟踪个体极值和全局极值来更新自己在解空间中的空间位置与飞翔速度,通过不断的更新迭代最终找到最优解。

粒子的更新速度和位置的方程表示为(3)和(4):

式中, pi为每个粒子自身搜索到的历史最优值,pi=(pi1,pi2,....,piQ),i=1,2,3,....,n;pg为所有粒子搜索的最优值pg=(pg1,pg2,....,pgQ);ω 为惯性权重;C1、C2分别为粒子跟踪自己和群体的权重系数,一般取C1= C2∈[0,4]。

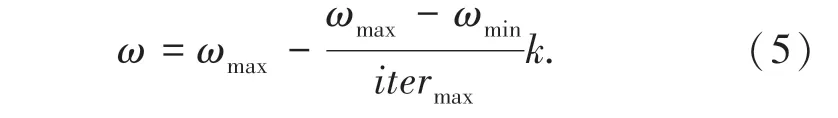

在粒子的速度公式中有三项,第一项表达了粒子速度的惯性;第二项表达了粒子对自身的学习;第三项表达了粒子间的信息共享[6]。ω 为保持原来速度的系数,而粒子的速度值决定飞翔的方向和距离,所以ω 可以权衡粒子的个体极值和全局极值。 当ω较大时,群体的全局收敛能力较好;而当ω 较小时,局部的收敛能力较好。 所以随着迭代次数的增加,ω 的值应不断减小,这样得到的粒子群性能更优。 ω的调整公式(5):

式中, ωmax和ωmin为初始权重和最终权重;itermax为最大迭代次数;k 为当前迭代次数。

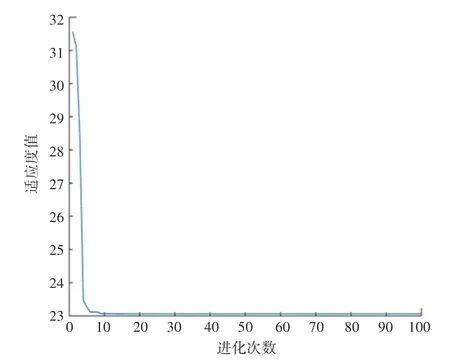

将该响应模型作为适应度函数,在Matlab 软件中编写粒子群算法程序对适应度函数进行优化,粒子群算法优化参数设置为: 粒子数目50,惯性权重系数ω 为0. 8,学习因子c1和c2均为2,迭代次数设为100 次。 目标函数随迭代数的变化曲线如图7 所示,迭代10 次后收敛,最大适应值Y 为23.062 4, 优化结果为:当下压速度为35.9 mm/s,摩擦因数为0.42时,最大成形载荷为23.0624T。

图7 全局最优解随迭代的变化趋势Fig. 7 The trend of global optimal solution with iteration

4 实验验证

为确认通过粒子群算法优化后的成形工艺参数的可行性,分别用数值模拟和物理实验两种方式进行验证。 在deform 软件中按照优化后的工艺参数设置,模拟结果为六棱柱的尖角处填充效果较好,最大成形载荷23T,最大成形载荷有明显下降。

将优化的工艺参数应用于该零件的实际生产中,得到挤压成形零件如图8 所示,零件成形质量较好,六棱柱的尖角处填充不满现象得到明显明显改善。

图8 优化后零件实物图Fig. 8 The trend of global optimal solution with iteration

5 结束语

(1)由于汽车过滤器壳体零件成形时易填充不满,经过对该零件成形工艺分析,选用端部带凹孔的坯料。

(2)采用BBD 试验设计近似得到响应面模型,用最小二乘法拟合出近似响应面的二阶多项式。 经验证,该多项式的显著性明显。

(3)本文将响应面模型和粒子群优化算法相结合,优化后的参数实现了过滤器壳体冷挤压成形的优化,将零件的成形载荷降低为23T 左右,大大降低了最大成形载荷,同时改善零件填充不满的问题。

(4)成功地将响应面模型和粒子群优化算法相结合的方法应用到了冷挤压成形领域,对于其他复杂非线性问题的优化研究也具有很大参考意义,将该方法应用到塑性形成领域具有重要的意义。