卫生洁具坯料节能节水新工艺

邱伟志

摘要在尽量利用陶瓷废渣以及当地低品位原料的基础上,通过配方研究,降低了卫生洁具的烧成温度,同时开发出适合卫生洁具坯料泥浆加工的直接磨浆工艺,既简化了生产流程,又提高了生产效率,大幅度降低卫生洁具坯料生产过程的耗水量,形成一套具有地方特色的卫生洁具坯料节能节水工艺技术,达到节约资源、清洁生产的目的。

关键词卫生洁具,坯料,节能节水,生产工艺

1引 言

目前潮州产区卫生洁具的烧成温度多数在1260℃以上,其坯料加工仍沿用传统的制泥-化浆加工工艺,将坯料压滤脱水制成泥料后,再加入水和水玻璃重新化浆。这种工艺具有生产控制简单的特点,但工序重复、能耗较高,且含泥污水排放量大,与国内外先进生产工艺存在较大的差距。本项目在尽量利用陶瓷废渣、瓷土尾矿以及当地低品位原料的基础上,通过坯釉配方研究,降低了卫生洁具的烧成温度,同时开发出适合卫生洁具坯料泥浆加工的直接磨浆工艺,既简化了生产流程,又提高了生产效率,大幅度降低了卫生洁具坯料生产过程的耗水量,形成一套具有地方特色的卫生洁具节能节水工艺技术,具有明显的节能节水效果,有利于卫生陶瓷企业提高生产效率,降低生产成本。该项技术已在潮州绿环陶瓷资源综合利用有限公司实现产业化,所生产的卫生洁具产品符合相应国家标准要求,产品合格率均在90%以上。现将有关情况介绍如下:

2 坯料配方

2.1 原料选择

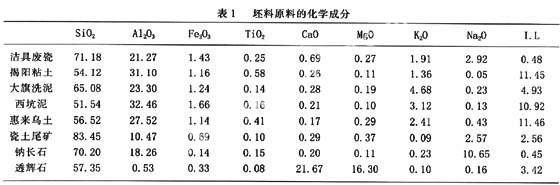

为降低生产成本,便于推广应用,实现资源的综合利用,本研究在配方中尽量利用陶瓷废渣、瓷土尾矿以及当地低品位原料。坯料原料的化学成分见如表1。

2.2 坯料配方

坯料的配方(质量百分数)为:洁具废瓷15%、钠长石15%、透辉石1%、瓷土尾矿5%、揭阳粘土20%、大旗洗泥25%、西坑泥12%、惠来乌土7%。

2.3 化学成分

坯料的化学成分见表2。

2.4 泥浆性能

泥浆的性能参数见表3。

2.5烧成性能

坯料的烧成性能见表4。

3 加工工艺

直接磨浆工艺是在球磨工序就加入分散剂,将硬质原料直接磨成泥浆。粘土类软质原料加入水和分散剂,用搅拌机单独化浆,经除杂后与球磨浆混合。这样操作既可保持粘土中的自然颗粒,控制了泥浆中微细颗粒的含量,改善泥浆性能,同时又简化了压滤和化浆工序,提高生产效率,达到节能节水的目的。其技术关键在于合理控制各工序的含水率和分散剂的加入量。确保成品泥浆的含水率和工艺性能达到生产要求。

3.1 工艺流程

采用直接磨浆-粘土单独化浆法的制备工艺,其工艺流程如图所示。

3.2 工艺控制

(1) 粗碎采用颚式破碎机,在进入破碎机前的大块物料应先用锤子击碎,使之符合颚式破碎机进料粒度的要求,其出料粒度≤4cm。

(2) 中碎可采用对辊式破碎机、锤式破碎机、反击式破碎机等设备进行粉碎,其出料粒度≤1cm。

(3) 球磨:在配料中引入5%左右的粘土,防止料浆沉淀,提高研磨效果。水玻璃加入量为0.12%;含水率26%;细度(320目筛余)≤3%。

(4) 化浆:化浆采用高速强力搅拌机。水玻璃的加入量为1.4%;含水率≤35%。

(5) 除杂:采用双层振动筛(双层振动筛上层筛网孔径80目、下层筛网孔径120目)除去料浆中的砂砾和草屑等杂质,再通过永磁溜槽(永磁溜槽的磁场强度>0.3T,吸铁有效长度>1.5m)除去铁杂质。过筛后泥浆细度控制在250目筛余≤3.0%,泥浆含水率≤44%。为补足本工序除去杂质的重量,配料时应相应增加杂质所属原料的加入量。

(6) 混合:混合池采用八角形并配备搅拌机。混合4h,混合后应对泥浆性能进行检测,并根据检测结果补足水和分散剂。

(7) 过筛: 过筛采用双层振动筛,筛网规格为:上层孔径120目,下层孔径150目。

(8) 除铁:采用逆流式电磁选机,磁场强度>0.8T。除铁过程中每30min应停机清洗磁选机滤芯。

(9) 陈腐:成品泥浆应在带搅拌机的泥浆池中陈腐3天以上,等泥浆性能稳定后才能投入生产使用。陈腐过程中,每天应开机搅拌30min,加速泥浆均化。釆取防尘、防渗措施,防止泥浆在陈腐过程受到污染或含水率出现较大波动。

(10) 泥浆的质量要求:含水率29~33%;细度为250目筛余≤1.5%;325目筛余≤4.5%;泥浆流动性40~80s (30″);泥浆触变性1.1~1.5;生坯强度>2.5MPa。

4分析与讨论

(1) 瓷质卫生洁具废瓷含有10%左右的釉料,在坯料配方中引入卫生陶瓷废瓷,利用废瓷釉层的Ca、Mg、Zn等多种熔剂物质,与长石、透辉石等熔剂矿物组成复合助熔剂,形成低共熔点,提高助熔效果,可将卫生洁具坯料的烧成温度降低到1200℃,比潮州卫生洁具现有烧成温度降低50℃以上,达到节能和循环利用的目的。

(2) 直接磨浆-粘土单独化浆法制备工艺的技术关键在于合理控制各工序的含水率和分散剂的加入量,确保成品泥浆的含水率和泥浆性能达到生产要求。在坯料生产过程中,每吨泥的耗水量少于0.5吨,比现有制泥-化浆工艺减少耗水量2.5吨,简化了压滤和化浆工序,减少了压滤和化浆环节的设备投资和能耗,生产效率高、泥浆质量稳定,有较好的节能降耗效果。

(3) 粒度大小及其分布是关系烧成前后坯体性能的重要特性。坯料的加工工艺和坯料配方同时对坯料的颗粒组成产生重要的影响,而对泥浆性能和烧结性能产生重大影响的是坯料中小于2μm 颗粒所占的比例。一般而言,这些粒子占25~30%,其中95%以上小于1μm 的颗粒来自于粘土矿物。这些微细的粘土矿物中,小于0.2μm的极细粒子又是提高泥浆粘度、降低吸浆速度等不利因素的根本原因。采用粘土单独化浆法制备坯料,有利于减少坯料中小于0.2μm粒子的含量,改善泥浆性能。

5结 论

(1) 通过引入洁具废瓷、钠长石和少量的透辉石组成复合助熔剂提高助熔效果,可有效地降低坯料的烧成温度,实现节能降耗和资源综合利用的目的。

(2) 采用直接磨浆工艺,大幅度降低坯料加工过程的耗水量,简化了压滤和化浆工序,减少了压滤和化浆环节的设备投资和能耗,生产效率高、泥浆质量稳定,有较好的节能降耗效果。

(3) 该研究项目已建成示范性生产线并实现产业化。生产的卫生洁具产品符合相应国家标准要求,且远销法国、西班牙等欧盟国家。经检测,所研发配方和工艺稳定,成熟可靠。

参考文献

[1] 黄励知主编.普通陶瓷[M].广州:华南理工大学出版社,1992.

[2] 裴秀娟,石振江,同继锋编著.卫生陶瓷工厂技术员手册[M].北京:化学工业出版社,2006.

[3] 中国硅酸盐学会陶瓷分会建筑卫生陶瓷专业委员会编.现代建筑卫生陶瓷工程师手册[M].北京:中国建材工业出版社,1998.