基于层次聚类的飞机成型模具表面波纹检测技术

王文杰, 刘漫贤*, 杜汶娟, 王 健, 邱太文, 许敏超

(1.中国科学院自动化研究所, 北京 100190; 2.上海飞机制造有限公司, 上海 200436; 3.中北大学大数据学院, 太原 030051)

随着现代工业技术和高性能科技产品对机械零件的加工精度和质量稳定性的要求越来越高,对零件表面加工质量提出了更高的要求。特别是航空、航天等高端制造领域,均涉及大量复杂自由曲面的精密加工,其表面质量要求远远高于其他制造业。表面波纹度是衡量零件表面质量的重要指标之一,直接影响到飞行器的疲劳强度、耐腐蚀性及飞行稳定性等关键性能。表面波纹度是指介于表面粗糙度和形位公差之间的物体表面几何不平度[1],用于描述零件表面加工纹理缺陷。目前,基于机器视觉的非接触式表面波纹度检测法在测量范围、检测效率和便捷性等方面有很大的优势,中外学者已经开展了大量的研究。

综上所述,基于机器视觉的表面波纹检测研究较少,且主要集中在平面波纹检测、表面波纹测量方法以及机器学习方法在表面波纹检测的应用等方面。但对于含有复杂自由曲面的零件,如飞机成型模具,由于曲面特征复杂导致表面形貌各异、尺寸不一,现有的检测手段无法适用,难以准确识别表面波纹,且检测精度不能满足要求。

针对以上问题,以飞机成型模具表面波纹检测及分类为研究目标,通过对采集到的表面波纹图像进行预处理及特征提取后,采用层次聚类算法建立表面波纹分类模型,对表面波纹进行预测分类,并通过实验验证该方法的准确性,最后对分类后的表面波纹产生原因进行分析,提出并验证不同类别表面波纹的去除方法和工艺。

1 实验图像采集

1.1 实验对象

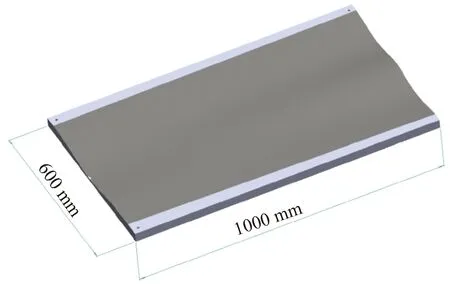

研究对象是含有复杂曲面的飞机成型模具,其CAD模型如图1所示,其材质为铝合金6061,由于尺寸较大(1 000 mm×600 mm),形状复杂且材质相对较软,经过数控铣削和打磨抛光等加工后,表面产生了不规则的波纹,其表面波纹度算术平均偏差Wa一般在0.5~3 mm。

图1 飞机成型模具试样Fig.1 Tester of aircraft molding die

1.2 实验平台

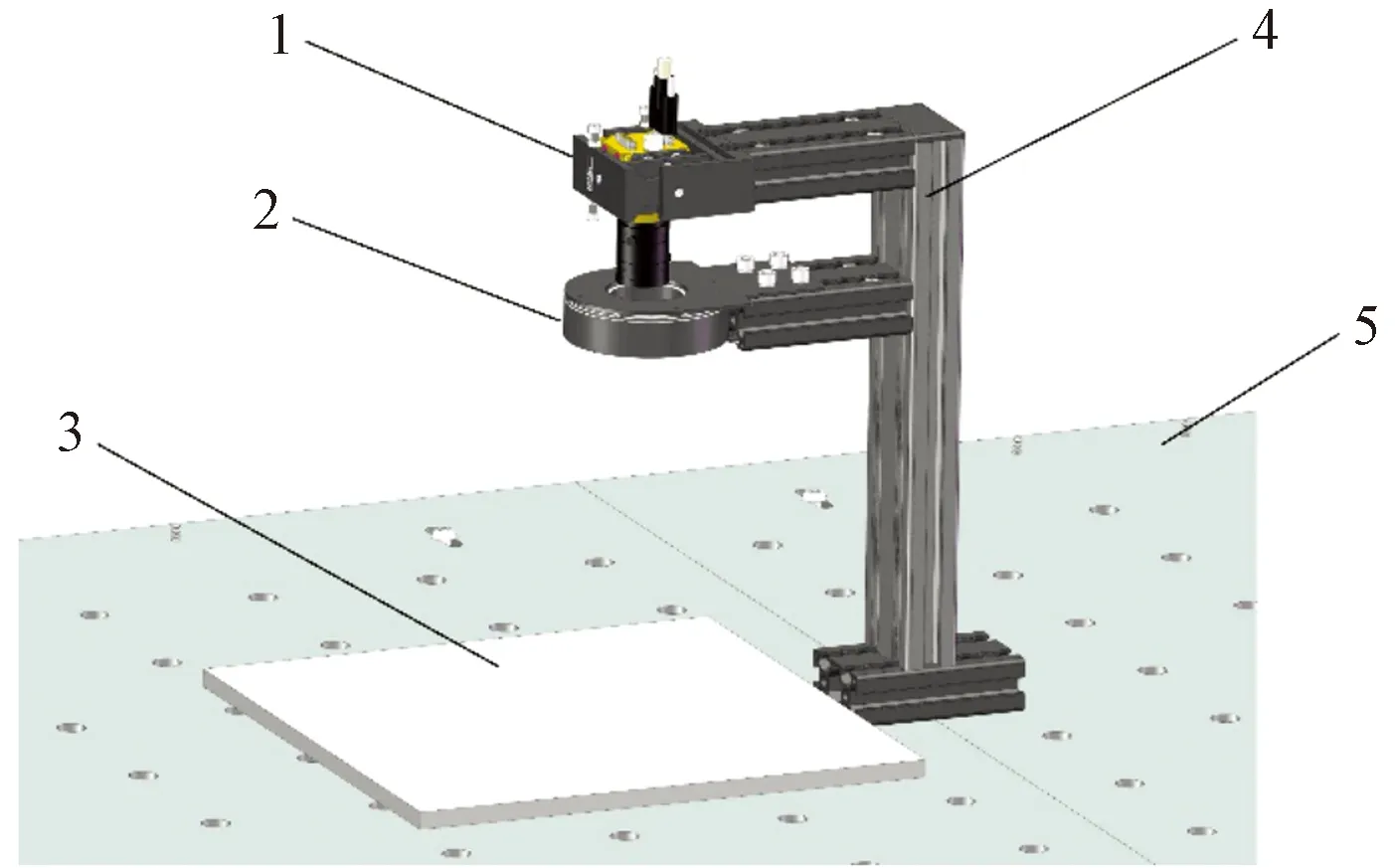

如图2所示,飞机成型模具表面波纹视觉检测实验台由工业相机、镜头、环形光源、相机支架、实验台等组成,将飞机成型模具放置于指定位置后,通过调节光源亮度和相机焦距,可快速地进行模具表面图像的采集。

1为工业相机及镜头; 2为环形光源;3为飞机成型模具; 4为相机支架; 5为实验台图2 视觉检测实验台Fig.2 Visual detection platform

2 表面波纹特征提取

在相同光照条件下,零件表面灰度变化和纹理特征呈现一定的周期性,这些特性与表面波纹趋向一致。因此,可提取灰度图像特征建立表面图像与表面波纹之间的关系模型,实现飞机成型模具表面波纹的特征提取。

2.1 图像预处理

在表面波纹检测的过程中,飞机成型模具表面经常会有反射光、杂质、灰尘等干扰因素,同时由于表面粗糙度的存在,也会对表面波纹特征的提取产生干扰。因此需要先进行图像预处理,改善图像质量,准确获取零件表面细节以便于对表面波纹进行分析处理,图像预处理流程具体如下。

(1)灰色图像中的深度信息可以满足处理及计算需求,在特征提取时,首先需要对图像进行灰度化,将彩色图像信息转换为灰度信息。

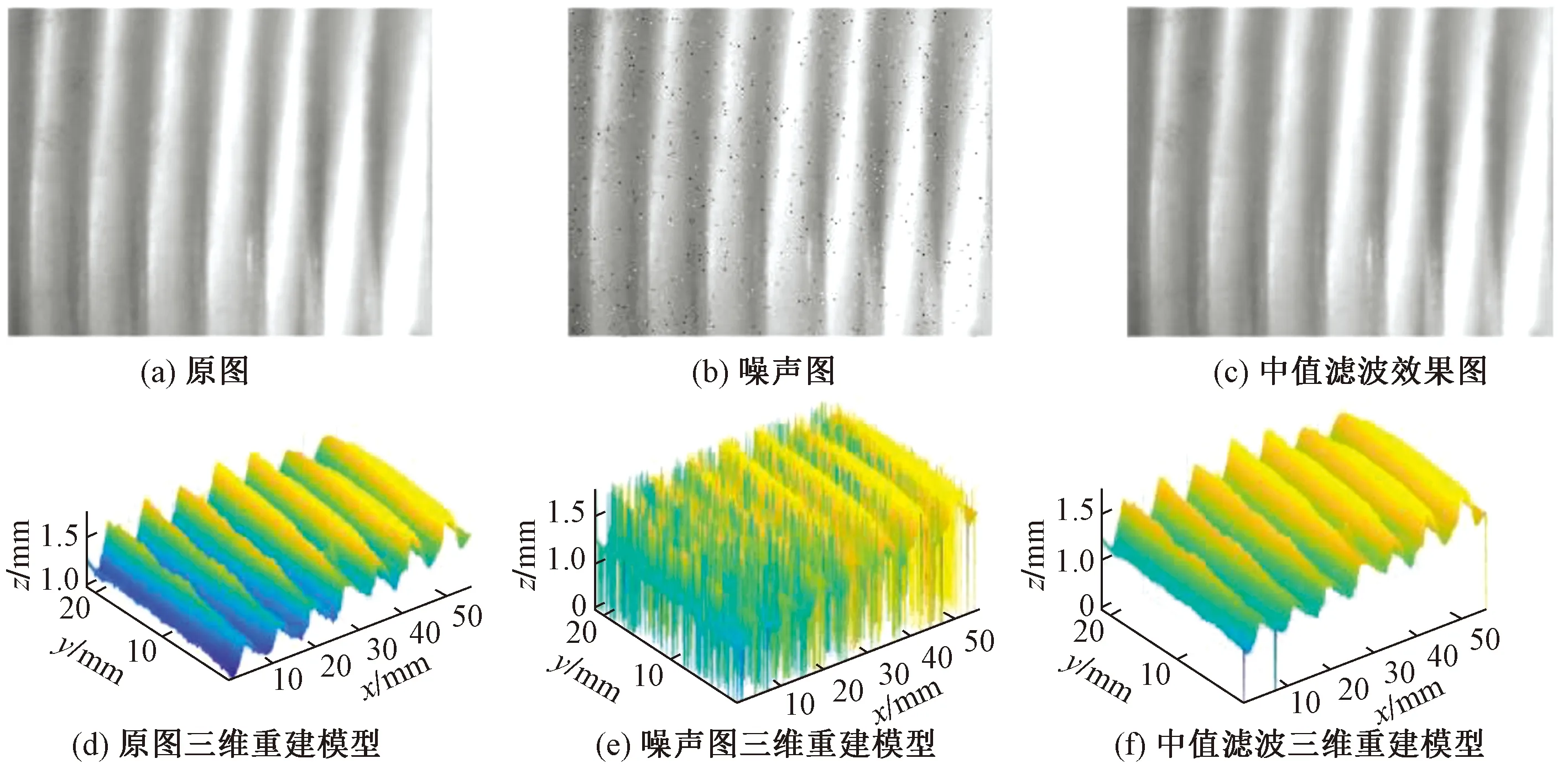

(2)波纹图像采集和传输期间,由于外部干扰产生高斯噪声,对表面波纹特征提取产生影响。图像去噪常采用非线性中值滤波,如式(1),利用邻域像素点进行操作,有效削弱高频分量,较好的消除孤立的噪声点。

y(n)=med[x(n-N),x(n-N+1),…,x(n+N)]

(1)

式(1)中:y(n)表示中值滤波后的灰度;x(n-N),x(n-N+1),…,x(n+N)表示操作像素点;med[]表示将窗口内数值按序排列取中值。图3为原图、噪声图像、中值滤波后图像对比。

图3 飞机成型模具表面图像滤波效果Fig.3 Image filtering effect of aircraft molding die surface

由图3(f)中值滤波三维重建模型可以看出,中值滤波处理噪声后,图像平滑清晰,有效地滤除噪声并保留表面波纹度信息。

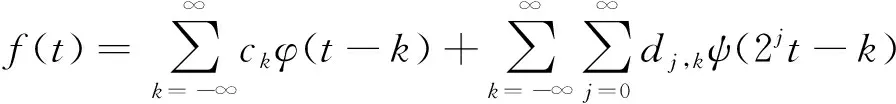

(3)在表面波纹提取的过程中,表面粗糙度也以一种噪声形式存在,影响特征的提取。在分析波长和波幅时,表面波纹曲线常因表面粗糙度产生局部波动,影响波峰、波谷的准确定位,因此应对曲线进行拟合和平滑,明确波峰、波谷等主要细节。通常采用滤波的方式进行处理,减弱表面粗糙度的误差成分,从而获得表面波纹度曲线。采用小波滤波的方式消除表面粗糙度波动的影响。小波变换展开式为

(2)

式(2)中:ck为近似系数;dj,k为细节系数;φ(t)为尺度函数;ψ(t)为小波函数;f(t)为滤波信号。采用不同类型的小波函数将影响滤波结果,sym6小波函数的滤波信号能量较大,具备较好正则性和对称性,平滑效果较好,可减少信号失真[9]。通过实验发现,图4所示的飞机成型模具波纹曲线采用sym6小波函数,按照6层分解滤波,可以较好地抹平基本波动,消除信号尖峰和突变信号,有效地将高频信息和高频噪声区分开,信号局部特性逼近效果更好。

2.2 特征提取

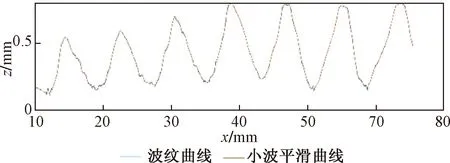

表面波纹可由波幅D和波长L定量描述,如图5所示。波幅D为波谷至波峰间距离,波长L为相邻两波峰间距离。通常来说波幅越小、波长越大,表面波纹越平缓;波幅越大、波长越小,表面波纹越密集。但对于飞机成型模具等含有复杂曲面的零件,仅凭借波幅和波长两个特征难以实现表面波纹的准确分类。因此,采用波纹图像的纹理特征作为分类依据,将含有相似纹理特征的表面波纹图像进行归类。

图像基本特征包括纹理特征、形状特征、颜色特征等,通过对比发现[10],图像纹理特征能比较全面地反映表面波纹度特征。常见的基于纹理特征提取的方法有统计法、结构法、模型法等,由于表面波纹度的纹理特性,图像中的像素点间具有对应的灰度关系,因此采用灰度共生矩阵研究像素的灰度空间相关特性,通过图像灰度变化的二阶统计量来描述图像纹理特征。

图4 飞机成型模具波纹曲线小波平滑Fig.4 Wavelet smoothing of waviness curve of aircraft molding die

图5 表面波纹度定义Fig.5 Definition of surface waviness

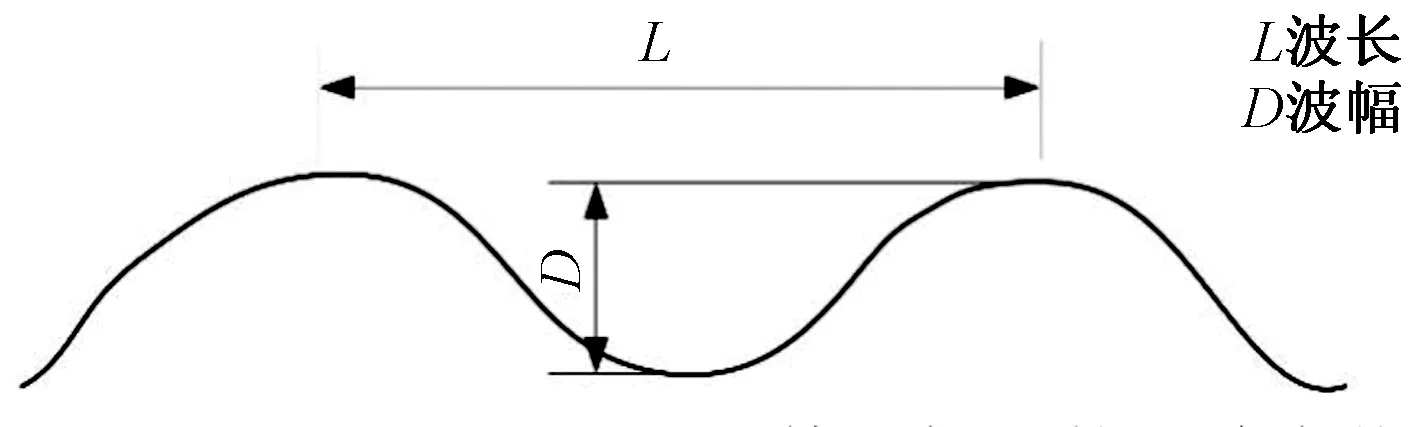

灰度共生矩阵通过计算特定值和特定空间关系的像素在图像中出现的频率来描述图像纹理。参考已有研究基础,选取能量、对比度、熵、逆差矩4个参数作为表面波纹度的特征值,其中能量的大小表征纹理变化的稳定性,对比度反映了纹理清晰度和波纹深浅变化,熵反映了纹理分布的复杂程度,逆差矩反映了纹理局部的变化[11]。图像的灰度级数决定了生成灰度共生矩阵维数的大小,为了在保留图像纹理特征的同时减少计算量,将0~255的灰度压缩至16级。在对4个加工批次飞机成型模具表面样本图像提取纹理特征后,得到了关于表面波纹的能量、对比度、熵、逆差矩的数据,如表1所示。

通过以上数据可以观察到,所采集图像批次间表面波纹互有差异,其中,能量较大的图像,波纹特征较规律;对比度较大的图像,波幅值较大;熵较大的图像,波长较小;逆差矩较大的图像,波纹变化均匀。综上所述,灰度共生矩阵的特征参数可以作为区分飞机成型模具表面波纹特征的依据。

表1 飞机成型模具灰度共生矩阵特征参数

3 基于层次聚类的表面波纹分类算法

传统的表面波纹检测采用人工测量或者人眼观察的方式,依据经验对表面波纹进行评估,存在主观判断,准确性差,且没有表面波纹的分类标准。特别是对于飞机成型模具等复杂曲面,表面波纹一般呈现不规则的曲线,无法根据波幅/波长特征进行简单分类。针对这一问题,采用机器学习中聚类的思想,通过无监督学习中的层次聚类算法,逐层比较特征值,对相似样本进行归类,进而实现对复杂曲面表面波纹度的识别和分类。

聚类算法是无监督的学习方法,其思想是在数据中统计出具有相似性的对象并归类,主要有划分法、层次法等。层次聚类算法不需要指定最终聚类的簇数目,将每个对象称为一个簇,采用自下至上的思想,计算簇间的相似性,在算法每次迭代中将相似簇合并,不断重复直到只剩下一个簇为止。整个计算过程相当于从树叶到树干构建一个二叉树[12]。

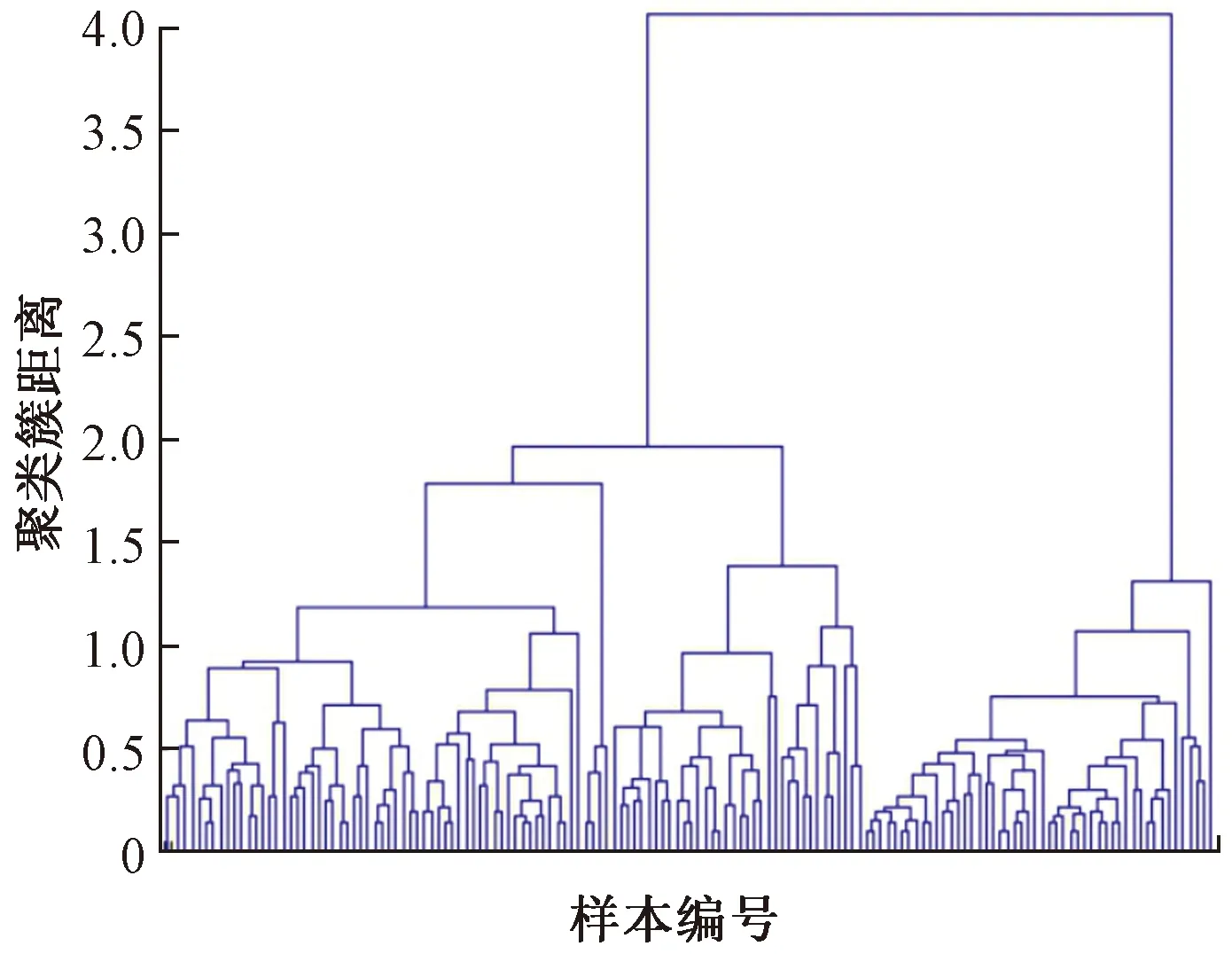

在表面波纹层次聚类中,样本间的相似度采用基于灰度共生矩阵中分析的图像特征进行度量,特征间综合距离最近的一组特征被分为同一簇,依次迭代获得所有分类。图6为层次聚类算法解决经典聚类问题模型。

图6 层次聚类模型Fig.6 Hierarchical clustering model

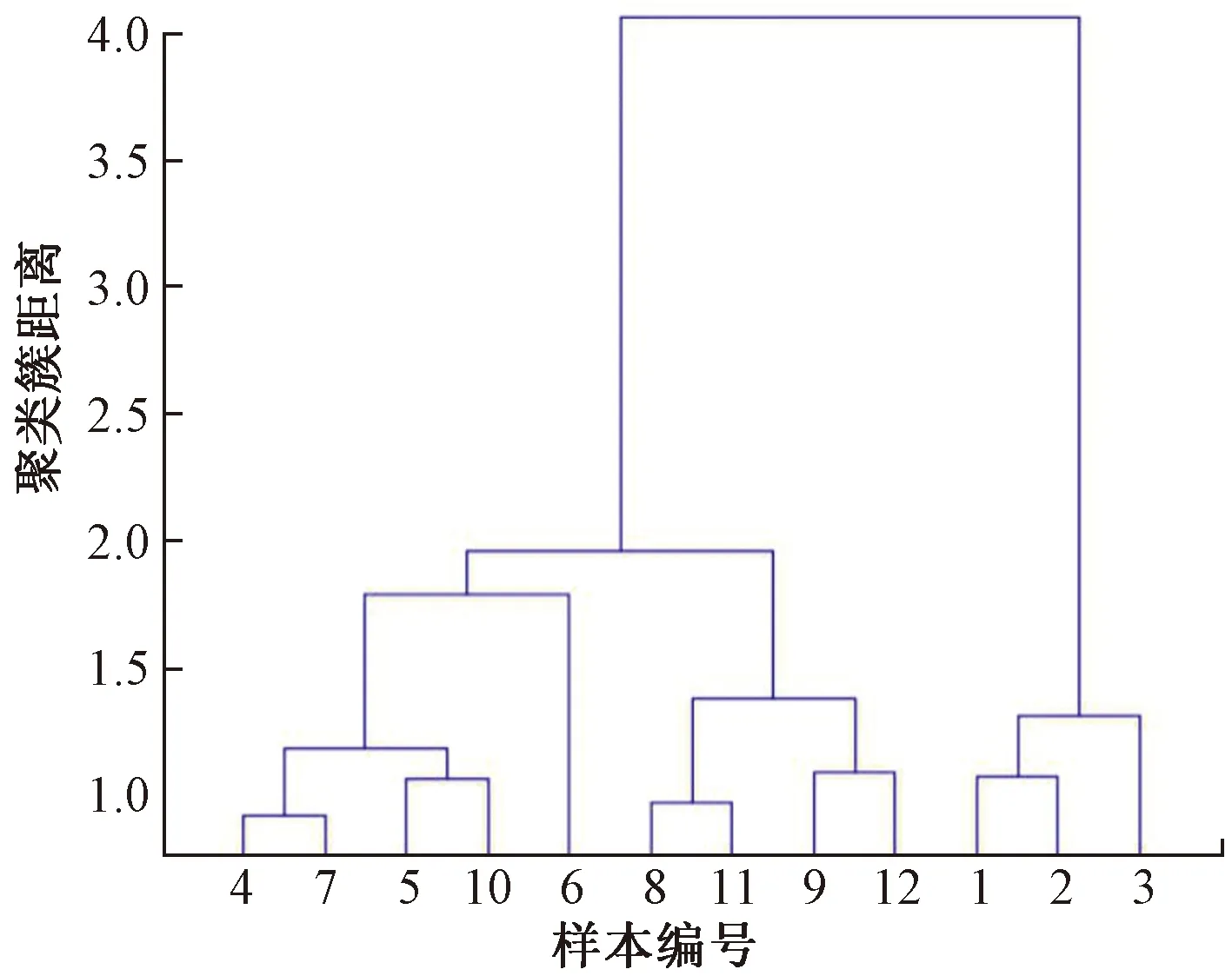

图6中包含上百个观测值,图较为杂乱,可以制作简化的树状图,提取上层指定数量特征层级,隐藏树中靠近底部的级别。如图7所示,此树状图中3个高节点划分出4个组的样本。

图7 层次聚类简化模型Fig.7 Simplified hierarchical clustering model

4 实验结果与分析

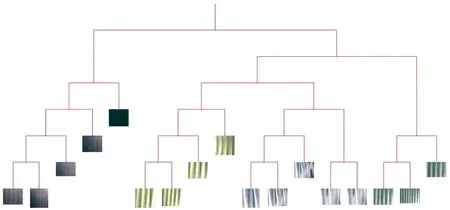

由不同批次加工所得飞机成型模具表面采集多组图像作为样本数据,通过图像处理后,采用灰度共生矩阵特征参数提取方法和层次聚类算法进行表面波纹预测分类。样本间相似度采用对应特征参数的综合最小距离度量,如式(3)所示,根据实际情况,由层次聚类树状图自顶向下提取前4个层级,并简化显示,如图8所示,3个高节点划分出5组样本,每组进行抽样显示样本图像。

dmin(Ci,Cj)=min|pi-pj|

(3)

式(3)中:dmin为聚类簇最小距离;Ci,Cj为簇对象;|pi-pj|为两个对象中特征p间距离。

图8 飞机成型模具层次聚类结果简化图Fig.8 Simplified graph of aircraft molding die hierarchical clustering result

根据实际图像特征,由图8层次聚类的分类结果可以发现,自上向下来看,首先将表面较光滑、表面波纹几乎不存在的样本和表面波纹清晰的样本进行分类;第二层左侧分支将表面较光滑的样本继续细分,右侧分支将表面波纹较规律的样本和表面波纹复杂样本进行分类;第三层根据曲面上表面波纹的形状进一步分类,并逐步细分,最后根据细节特征分类到每一张样本图像。

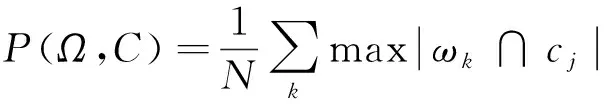

事实上很难找到完美的聚类方法,各种方法在实际中难免有偏差,因此需要对聚类算法进行评价。聚类的准确性采用聚类纯度进行分析,如式(4)所示:

(4)

式(4)中:P为正确聚类占比;N为总样本个数;Ω={ω1,ω2,…,ωk}为聚类划分簇;C={c1,c2,…,cj}为真实类别划分簇。聚类纯度值为0~1,越接近1表示聚类结果越好。

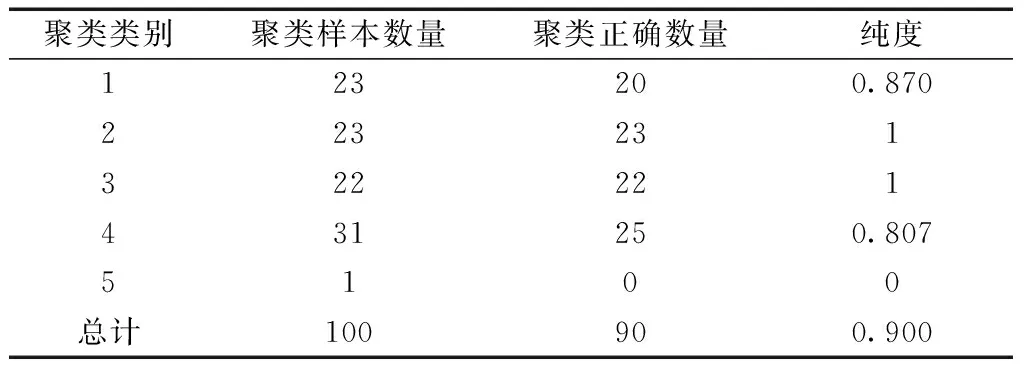

针对所采集的100张图像人工分成4个类别后进行层次聚类,分类结果如表2所示。由表2可知,基于分层聚类的表面波纹分类,纯度达到0.9,分类准确度平均可达到90%。

表2 飞机成型模具表面波纹聚类结果

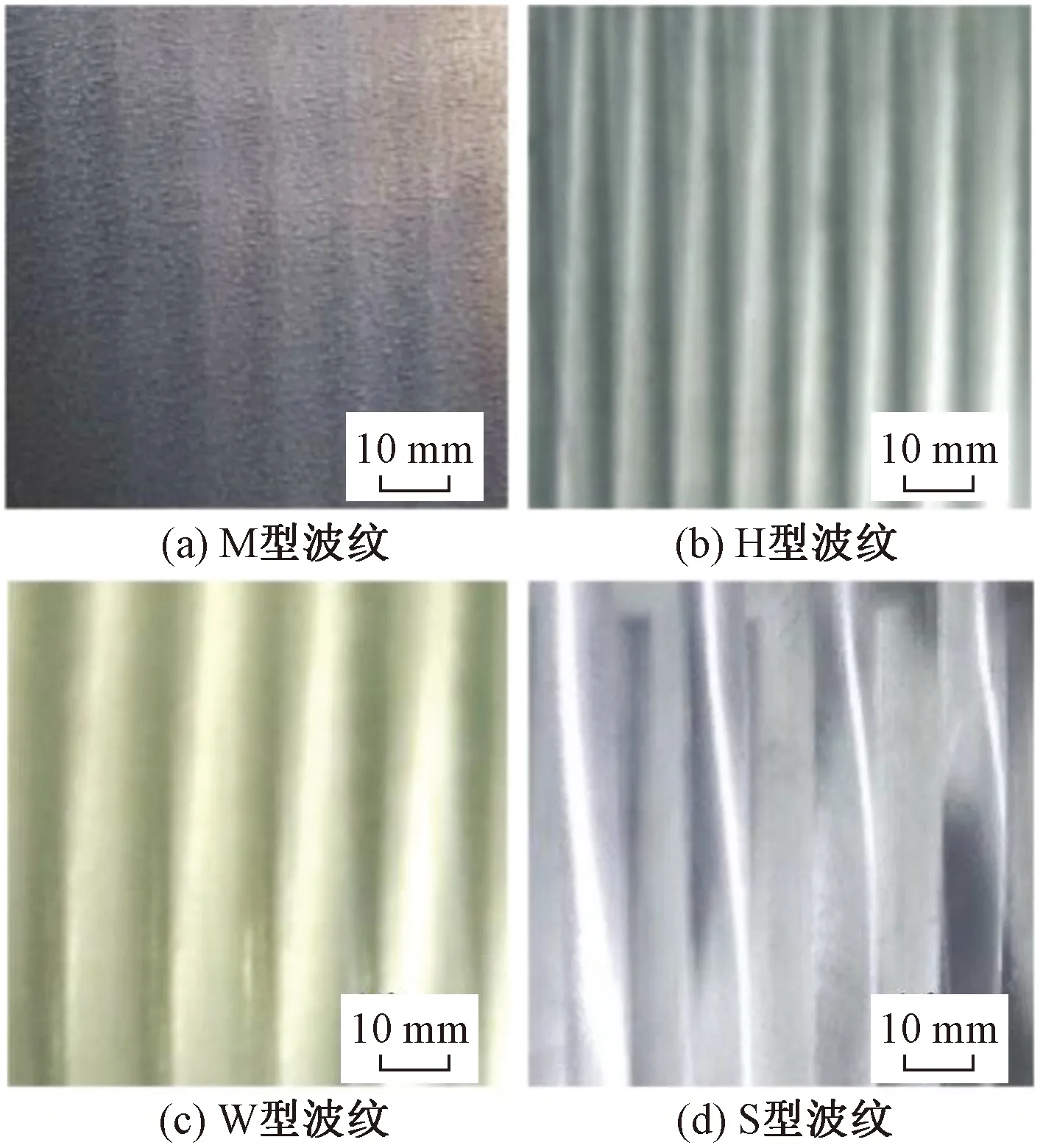

如图9所示,通过对比实际样本,可将表面波纹图像分为4类,并分析不同类别的波纹产生原因,提出表面波纹去除方法,具体如下。

图9 飞机成型模具表面波纹分类Fig.9 Classification of aircraft molding die surface waviness

(1)聚类为1类别的图像,其表面较光滑,表面波纹较小,定义这一类波纹为M型波纹。通常采用较小的打磨力,并通过快速打磨的方式去除表面波纹。

(2)聚类为2类别的图像,其波纹规则、紧密,波幅较大,定义这一类波纹为H型波纹。通常因为打磨过程中打磨力过大,导致飞机成型模具受压变形,材料向两侧挤出,形成明显波峰。可适当减小打磨力,并采用多次粗精打磨结合的方式消除表面波纹。

(3)聚类为3类别的图像,其表面波纹波长较大,且分布较规则,定义这一类波纹为W型波纹。通常是由于打磨轨迹的行距过大造成的,一般通过优化打磨轨迹,调整轨迹行距、磨具尺寸等工艺参数来消除表面波纹。

(4)聚类为4类别的图像,其波纹的波形如曲线,排列较复杂,定义这一类波纹为S型波纹。通常因为加工系统存在振动干扰,或工件曲率变化较大,且打磨速度较慢,工件易受热变形而产生此类波纹。一般通过减少系统振动干扰,采用非等截面轨迹规划方法优化加工轨迹,并提高加工系统进给速度、磨具转速等工艺参数来消除表面波纹。

(5)聚类为5类别的图像,由于表面处理的原因,图像与实际表面差别较大,造成分类错误,实际上其表面波纹较小,应归类于M型波纹。

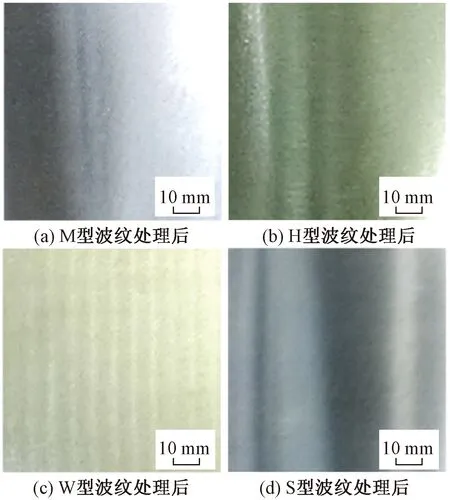

通过以上分析,分别采用不同加工方法和工艺对4种类型的波纹进行处理,波纹去除结果如图10所示,实验结果表明,通过上述方法和工艺有效地改善了飞机成型模具表面质量。

图10 飞机成型模具表面波纹处理效果Fig.10 Processing effect of aircraft molding die surface waviness

5 结论

以飞机成型模具表面波纹检测与分类为研究目标,通过视觉检测实验台获取表面波纹图像,并对图像进行预处理和特征提取,研究基于层次聚类的复杂曲面表面波纹检测方法,得出以下结论。

(1)研究了基于中值滤波和小波变换的表面波纹图像处理方法,并采用灰度共生矩阵进行特征提取,通过理论研究和实验验证,确定了能量、对比度、熵、逆差矩4个特征参数作为表面波纹判断依据。

(2)研究了基于层次聚类算法的复杂曲面表面波纹预测分类,通过实验验证该方法的准确率达到90%,实现了飞机成型模具表面波纹的准确分类。

(3)结合表面波纹实际特征,对层次聚类后的样本进行了分类和定义,并分析各类波纹产生原因,提出不同类别表面波纹的去除方法和工艺,有效地改善了飞机成型模具表面质量。