一种新型有毒有害气体检测系统的设计

杨 懋

(海军装备部, 宜宾 644000)

有毒有害气体(简称:毒气)对人类健康的危害极大,甚至致人死亡。侦检管是较为成熟有效的毒气检测技术,具有操作简便、分析快速、可信度高、适应性好、价格低廉的优点[1, 2],是目前毒气检测的主要技术手段之一。然而,该器材要求使用人员必须到现场进行手动操作,检测结果上报慢,无法在无人值守条件下或高危险情况下完成毒气侦察,而且自动化程度和信息化程度极低,会存在人为误差。

因此,亟需研发一款无人值守、远程可控、智能识别、可靠性高、自动化程度高、对人员伤害小的在线检测系统,既可快速检测毒气,也能掌握毒气泄露时毒气的分布情况。本研究设计的有毒有害气体检测系统设计有3个区别于传统毒气检测的关键技术,分别为自动化完成侦检管检测、颜色智能识别和信息化控制。

1 系统总体设计

1.1 系统组成

有毒有害气体检测系统主要包含两个部分,分别为远程控制部分和毒气检测部分。远程控制部分由计算机终端和控制中心组成,计算机终端用于接收下位机信号和给下位机发送信号,控制中心用于与计算机终端、有毒有害气体确证装置进行信息交汇。毒气检测部分由有毒有害气体确证装置、侦检管和预留接口组成,有毒有害气体确证装置包括控制模块、选管机构、切管机构、取样机构和颜色识别器,可自动完成侦检管检测毒气功能;预留接口可与多个有毒有害气体确证装置连接,实现多个点位的毒气检测。计算机终端与控制中心之间通过网线连接,控制中心与有毒有害气体确证装置之间通过R485通讯线连接。总体的系统组成框图见图1。

图1 有毒有害气体检测系统组成框图

1.2 系统功能

本研究所设计的有毒有害气体检测系统,不仅能对侦毒管自动执行选管、切管、采样过程,智能识别侦检管内发生化学反应后的颜色信息,自动完成侦检管检测毒气的功能;也能通过控制中心与计算机终端、有毒有害气体确证装置的信息交汇,对无人值守区域进行毒气的远程、实时检测。该系统既可作为有毒有害气体的检测系统,来检测毒气种类和浓度,也可作为毒气二次确证装置,来确证毒气报警器的报警信息。

1.3 工作原理

1.3.1系统的工作原理

打开有毒有害气体检测系统,设定毒气种类和浓度,计算机终端通过TCP/IP协议将该毒气种类传递给控制中心,控制中心将计算机传过来的数据转化处理后经由通信模块发送给有毒有害气体确证装置。控制模块根据内设工作逻辑选取相应的侦检管,随后依次对侦检管进行切管和气体取样,颜色识别器实时识别侦检管颜色信息,并将侦检结果上传到控制中心,控制中心将处理后的信息上传到计算机终端,计算机软件界面显示对应的信息。

1.3.2侦检管检测原理

侦检管是有毒有害气体检测分析的重要部分,可对毒气进行定性半定量检测。根据化学反应显色原理,当毒气通过侦检管时,毒气与侦检管内的化学试剂发生化学反应,根据反应颜色判别气体种类,根据颜色深浅判定气体的概率浓度。

1.3.3颜色识别原理

颜色识别主要通过颜色识别传感器完成分析判断,根据三原色理论,当专用识别光源照射到被测物体后,能检测出反射到传感器芯片上红、蓝、绿3种颜色的光强值,根据这3个光强值,可以输出16进制的RGB色号,控制模块根据预设色号范围和智能识别模型进行比对计算,得出毒气类别。

1.4 工作流程

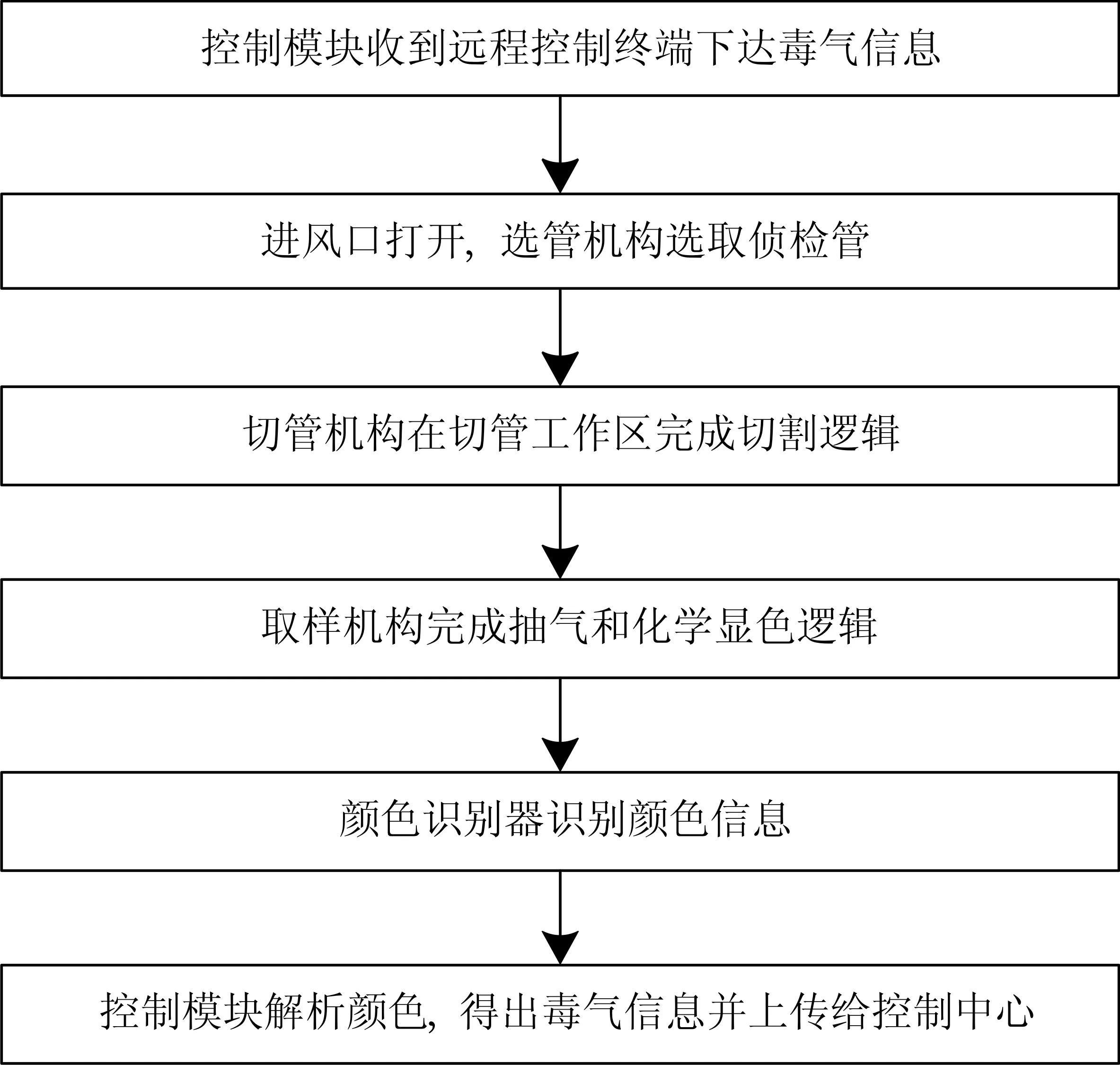

系统开机后,打开计算机终端的软件,对整个系统进行自检。自检完成后,在软件界面选择某种毒气并输入毒气浓度,控制中心依据逻辑将该毒气信息转化后下达给有毒有害气体确证装置,有毒有害气体确证装置通过控制模块控制盘式选管机构选取该毒气侦检管,并将该侦检管旋转到切管工作区。切管机构进行切管,切管后采样泵运行相应时间,取样机构将一定量样气吸入侦检管内富集,停止采样泵,样气与侦检管内的物质发生化学反应。最后颜色识别器进行颜色识别并传给控制模块,控制模块将判别结果通过控制中心上传到计算终端,并在界面上显示出检测结果。图2为有毒有害气体检测系统工作流程图。

2 系统硬件和软件设计

2.1 系统硬件设计

有毒有害气体确证装置由控制模块、选管机构、切管机构、取样机构和颜色识别器5部分组成,并配套侦检管,可代替人工操作,自动完成选管、切管、抽气、显色反应、颜色判别、结果输出等过程。

2.1.1控制模块

控制模块由单片机、信号处理芯片、外围电路、防浪涌组件、稳压电路、I/O接口等组成,直接或间接控制整个装置的正常工作。单片机和信号处理芯片选用高速、低功耗、干扰性强的产品。防浪涌组件主要包括电容、电解电容、抗浪涌二极管等器件。稳压电路包括外部稳压电路和内部稳压电路。

图2 有毒有害气体检测系统工作流程图

2.1.2选管机构

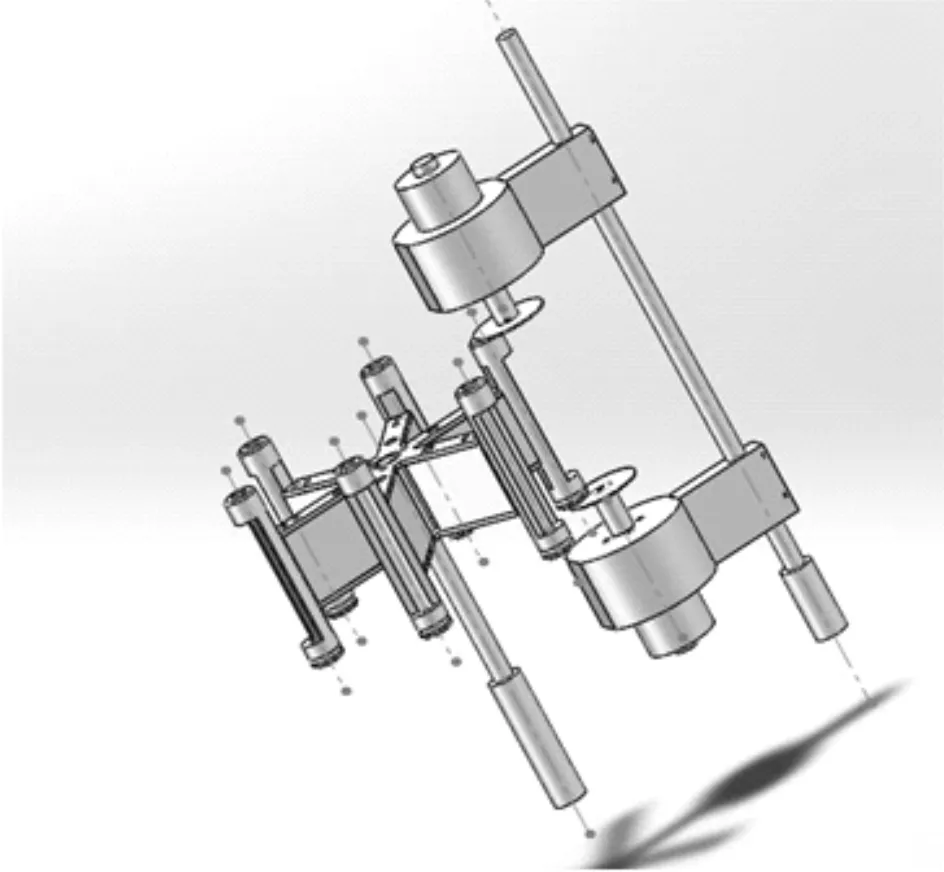

选管机构由电机、旋转主轴、旋转支架、轴连接片、侦检管固定套管等组成,用于选取和旋转相应侦检管到预设位置。为了满足不同种类侦检管的安装,选管机构采用多角旋转支架结构固定侦检管,可同时装载6只以上侦检管,满足不同种类侦检管的安装、减小仪器体积。电机采用体积小,重量轻,可靠性高的产品。旋转主轴、轴连接片、侦检管固定套管采用轻量化设计,使得机构结构简单、轻便、可靠、使用寿命长。侦检管固定套管抽气端采用特殊结构,保证抽气过程中的气路密闭性。选管机构设计如图3所示。

图3 选管机构示意图

2.1.3切管机构

切管机构用于打开侦检管上下两端,使侦检管由密封状态进入工作状态。为保证打开侦检管两端时平稳、可靠、不异常炸裂、切口平滑,切割过程通过高速磨切方式将玻璃管两端打开,摆动电机选用直流减速电机,切割电机选用直流高速电机,切割片采用质地坚硬、耐热耐磨、磨片颗粒细腻、切削性好、精度高的金刚砂轮片,保证正常打开侦检管上下两端。切管机构设计见图4。

2.1.4取样机构

取样机构由传动丝杆、电机、抽气组件、限位开关等组成,主要用于抽取空气样品、完成侦检管内吸附材料的饱和性吸附,实现样气与吸附材料反应、显色。抽气组件由隔膜泵、密封套件(图5)、管路组成,可保证流量稳定。限位开关通过位置感应控制行程距离,确保准确到达预设位置。取样机构整体结构简单、轻便、灵敏度高。

图4 切管机构示意图

图5 密封套件示意图

2.1.5颜色识别器

颜色识别器主要用于识别反应后的侦检管颜色。颜色识别器的设计为一款全彩的颜色识别模块,内部自带滤波器,可消除信号抖动,具有高性能、高精度的优点,可在一定的范围内对可见光的颜色进行识别,对光的强弱进行检测。图6为颜色识别器识别侦检管颜色信息的示意图。

图6 颜色识别器识别颜色示意图

2.2 系统软件设计

有毒有害气体检测系统软件部分由两部分组成,分别是有毒有害气体确证装置内的控制软件和计算机终端的分析处理软件。本系统所用的通讯协议为标准的modbus-rtu协议,通讯协议格式为8位有效数据、1位停止位、无校验(8 N 1)。

有毒有害气体确证装置通过通信模块,接收远程控制终端发送的毒气检测指令,根据内设工作逻辑控制各个机构,控制流程主要由控制模块实现,依次完成选管、切管、抽气、颜色判别、输出结果等相应动作逻辑,图7为有毒有害气体确证装置的控制流程图。有毒有害气体确证装置在接收到计算机终端的毒气信息后,控制模块通过解析上位机指令,确定上位机所需侦检管,弹开设备外壳的进风口,启动选管机构,并将该侦检管送往切管工作区。控制模块根据预设程序,保证侦检管准确进入切割区域,随后启动切管机构,完成切割过程。切割过程完成后,控制模块将侦检管旋转至采样工作区,启动采样机构,按预设程序完成抽气工作和化学显色。然后控制模块将侦检管旋转至颜色识别区。颜色识别器完成颜色识别并将16进制的RGB色号传给控制模块,控制模块通过系统预先设置的色号范围和智能判别模型进行比对计算,从而确认毒气报警信息,并将该结果上传给控制中心。

图7 有毒有害气体确证装置控制流程图

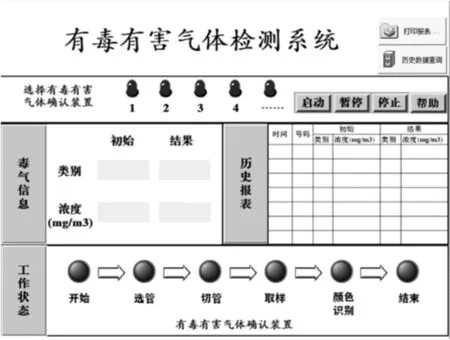

计算机终端的分析处理软件采用FameView组态软件来编译,可实现控制中心与计算机终端的通讯,该分析处理软件可安装在windows7.0及以上的系统,软件显示内容主要包括毒气信息、状态显示、历史报表、帮助,软件界面如图8所示。计算机终端首先接收外接平台(例如:报警器、气象传感器)或者人为给定的毒气信息,写入发给有毒有害气体确证装置的数据,控制中心对数据处理后,通过modbus-rtu通讯协议写入指令,发送数据并下达给控制模块。控制中心实时上传检测过程并在计算机终端的软件界面显示,历史报表实时记录检测过程和时间,通过报表显示的方式在计算机终端上显示。

图8 软件界面

3 系统测试与结果分析

为了充分验证该系统设计的实用性,分别对该系统的功能进行逐一验证。

3.1 测试方法

为了验证该系统的远程可控功能,连接计算机终端、控制中心和有毒有害气体确证装置,点击计算机终端软件界面上的启动、暂停、停止按钮,观察有毒有害气体确证装置的工作状态。

为了验证有毒有害气体确证装置对侦毒管的自动选管、切管和采样功能,将有色烟雾发生器与采样机构的采样泵进气口连接,将侦检管装入选管机构,打开有色烟雾发生器出气口开关,通过计算机终端启动有毒有害气体确证装置,观察确证装置自动执行工作流程的系统状态,记录系统的测试情况。

为了验证颜色识别器对颜色深浅的智能识别能力,使用1mL标准取样针,抽取1mL墨汁原液,分别注入到100mL~1000mL清水中,获取到1∶100、1∶200、1∶300、1∶400、1∶500、1∶600、1∶700、1∶800、1∶900、1∶1000等10种颜色样本。用10块脱脂棉,分别蘸取以上10种颜色样本,甩干。把获取到颜色样本的脱脂棉填充入侦检管内部,分别将该样本管放置于颜色识别器前进行颜色识别。

3.2 测试过程与结果

测试过程和结果见表1。

表1 有毒有害气体检测系统功能测试过程和结果

4 结论

设计了一种新型有毒有害气体检测系统,详细介绍了系统的架构和软硬件设计。所设计的有毒有害气体检测系统能远程实时检测有毒有害气体浓度,通过自动化技术,解决了无人值守条件下或高危险情况下侦检管检测毒气的问题。系统功能测试结果表明,该系统可以自动对侦检管完成选管、切管、采样等过程,能对反应后的侦检管颜色进行智能识别,计算机终端能远程且有效的接收检测结果并在软件界面显示,在有毒有害气体监测、预警等领域具有很好的应用前景。另外,计算机终端可通过控制中心与多台有毒有害气体确证装置通信,通过合理布设有毒有害气体确证装置,可实现多点位染毒态势感知,确定毒气来源信息。