切丝宽度对卷烟燃烧锥温度分布及CO释放量的影响

王 亮,银董红*,李 斌,刘 斌,毛伟俊,袁新科,谢国勇,邓 楠,吴名剑,谭新良

1.湖南中烟工业有限责任公司技术研发中心,长沙市劳动中路386号 410007 2.中国烟草总公司郑州烟草研究院,郑州高新技术产业开发区枫杨街2号 450001

烟丝作为卷烟燃烧的主体部分,其物理参数(宽度、尺寸分布等)的差异对于卷烟燃烧锥结构及烟气化学成分释放量的影响非常显著。邱玉春等[1]研究发现,提高切丝宽度有利于选择性降低烟气中的CO、HCN和苯酚等有害物质释放量。司晓喜等[2]研究发现,随着烟丝切丝宽度增加,烟气总粒相物、焦油、烟碱、水分和CO释放量逐渐降低,但整体烟气感官品质略有下降。王艳丽等[3]认为,切丝宽度对卷烟烟气中有害成分的单支和单口释放量均有一定影响。姚二民等[4]利用TDLAS技术,考察了不同切丝宽度影响下的动态吸阻与卷烟燃烧状态、烟气CO及CO2释放量之间的关系,研究发现不同切丝宽度直接影响卷烟燃吸过程中CO和CO2的逐口释放量。

但是以上研究更多地关注于切丝宽度与烟气成分的关联性,而对于导致烟气成分发生变化的机理并未深入探讨。卷烟烟气成分的释放来源于烟草物质的燃烧,燃烧过程最为重要的参数是温度,同时温度也是影响卷烟烟气中化学成分及其含量的基础因素之一,不同卷烟的燃烧温度分布有较大差异,产生的有害成分及含量也不尽相同[5-6]。因此,拟通过热电偶法[7-8]对烟支燃烧锥温度分布进行分析,结合燃烧锥结构,来揭示不同切丝宽度对于CO释放量的影响机理,旨在为深入探索卷烟燃吸过程中温度变化特征对CO释放量的影响机制提供支持。

1 材料与方法

1.1 材料与仪器

材料:C3F单等级烟叶,切丝宽度分别为0.6、1.0、1.4 mm。试制卷烟均在同一台卷烟机上进行卷制,保持烟支的硬度一致。样品检测前在温度(22± 1)℃、相对湿度(60± 3)%条件下平衡48h。

试剂:Pon 812包埋剂套装[812树脂单体、十二烯基琥珀酸酐、N-羟甲基丙烯酰胺、2,4,6-三(二甲胺基甲基)苯酚](美国SPI公司)。

仪器:卷烟燃吸温度分布检测仪(郑州烟草研究院);SML100单孔道吸烟机(中国科学院合肥物质科学研究所);CNM-PFV203智能压降仪(长沙中迅电子工程研究所);CP 224S电子天平(感量:0.1 mg,德国Sartorius公司);MW 3220烟支水分及密度测试仪(德国TEWS公司);RM 200A吸烟机(德国Borgwaldt公司);DMLP光学显微镜(德国Leica公司);方形包埋管(内径10 mm,自制)。

1.2 方法

1.2.1 燃烧锥位置的确定

由于烟丝密度分布呈哑铃型,烟支中段(20~45 mm)范围内烟丝分布较为均匀[9],同时考虑到燃烧锥自身的长度,故本实验中燃烧锥的取样位置均为离点燃端30 mm处,以消除烟支结构分布的差异。

1.2.2 燃烧锥切片分析

卷烟燃烧锥切片采用包埋固定法制备:将卷烟样品燃烧锥在40℃下用包埋剂渗透12 h,然后升温至60℃下固化24 h,剖切、磨片,获得卷烟切片样品。燃烧锥面孔率通过Image J软件分析获得。具体操作及分析方法同文献[10]。

1.2.3 燃烧锥温度检测

采用K型微细热电偶插入卷烟内部检测卷烟燃烧锥内部气相温度,检测方法及温度数据前处理方法同文献[7-8,11-12]。

2 结果与讨论

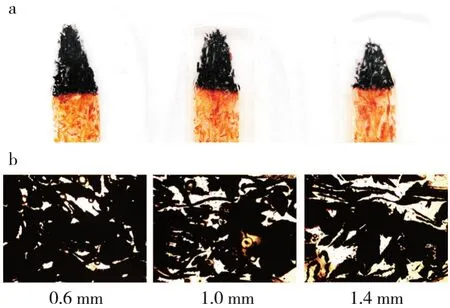

2.1 不同切丝宽度烟支燃烧锥结构

通过包埋切片法获得了不同宽度烟丝卷烟的燃烧锥剖面结构(图1a)。由图1a可以看出,随着切丝宽度的增加,燃烧锥逐渐变短,长度从11.05 mm减小到9.02 mm(表1),同时锥形变得相对圆滑。将燃烧锥内部结构局部放大(图1b),可以看出,燃烧锥面孔率也随着切丝宽度的增加而显著变大,从9.82%上升至24.5%(表1),同时烟丝分布更加均匀。可能的原因在于:烟丝的宽度影响了其燃烧过程中变形收缩的能力[10]。烟丝较窄时,它在燃烧过程中的卷曲和收缩程度较大,在高温下更易粘接在一起形成紧密的燃烧锥结构。而烟丝较宽时,其变形卷曲程度相对较小,不易相互粘接,更有利于保持燃烧锥在燃烧前较为疏松的结构状态。另外,不同宽度烟丝的填充能力存在差别:窄烟丝的填充能力较小,烟丝更加密集;宽烟丝的填充能力相对较大,但填充能力并非随着切丝宽度的增加一直上升。本实验中,从不同宽度烟丝的烟支样品单支质量可以看出(表1):1.4 mm宽烟丝的填充能力弱于1.0 mm宽烟丝。因此,影响燃烧锥结构致密程度的主要因素在于烟丝在燃烧过程中发生变形团聚的能力,而烟丝的填充能力的影响相对较小。

以上表明切丝宽度对烟支的燃烧锥结构影响显著,这可能也会导致燃烧锥温度的变化。

图1 不同切丝宽度烟支燃烧锥结构Fig.1 Structures of burning cones of cigarettes with cut tobacco of different widths

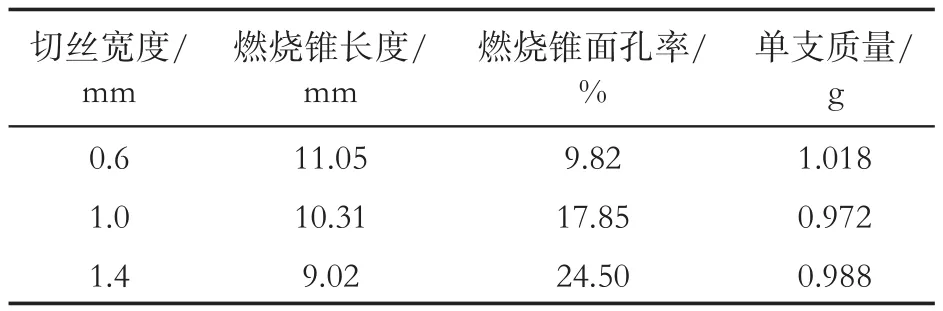

表1 不同宽度烟丝试制卷烟燃烧锥参数Tab.1 Parameters of burning cones of test cigarettes with different cut tobacco widths

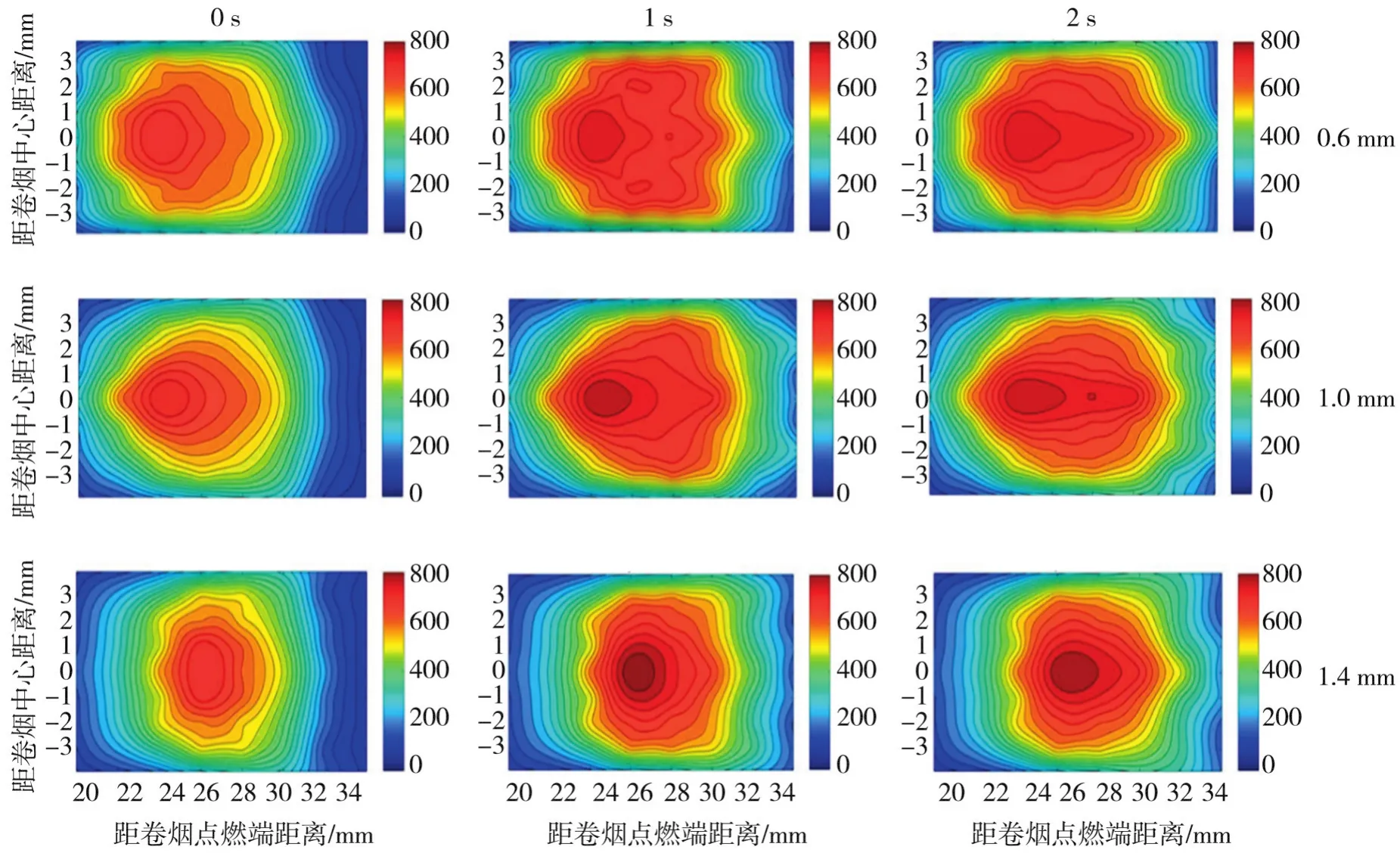

2.2 不同抽吸时刻燃烧锥温度分布

图2是不同切丝宽度卷烟在不同抽吸时刻燃烧锥内部温度分布情况。抽吸前,烟支处于静燃状态,不同宽度烟丝的烟支燃烧锥形态有着较大差异:0.6 mm宽度烟丝样品的燃烧锥较为饱满,1.0 mm宽度烟丝样品的燃烧锥呈明显的锥形,而1.4 mm宽度烟丝样品燃烧锥的锥头部分则更加圆滑。同时,随着切丝宽度的增加,燃烧锥长度也逐渐缩短。显然,这与2.1节中利用包埋切片法获得的燃烧锥切片形状相吻合。

与抽吸前相比,抽吸1 s时所有烟支样品燃烧锥体积均急剧增加,但燃烧锥前端形态与抽吸前基本一致。燃烧锥中心部分的温度迅速上升至800℃左右,特别是0.6 mm宽度烟丝样品出现了多个温度极值,而后两者则无此现象。这可能与0.6 mm宽度条件下,烟丝堆积更加紧密,部分烟丝团聚导致局部温度偏高有关。抽吸2 s时,燃烧锥形态变化不大,但燃烧锥中心的高温区域出现明显的拖尾现象。同样,随着切丝宽度的增加,燃烧锥长度依然呈现逐渐缩短的规律。

图2 不同切丝宽度烟支抽吸过程中卷烟燃烧锥温度分布Fig.2 Temperature distributions of burning cones with cut tobacco of different widths during smoking

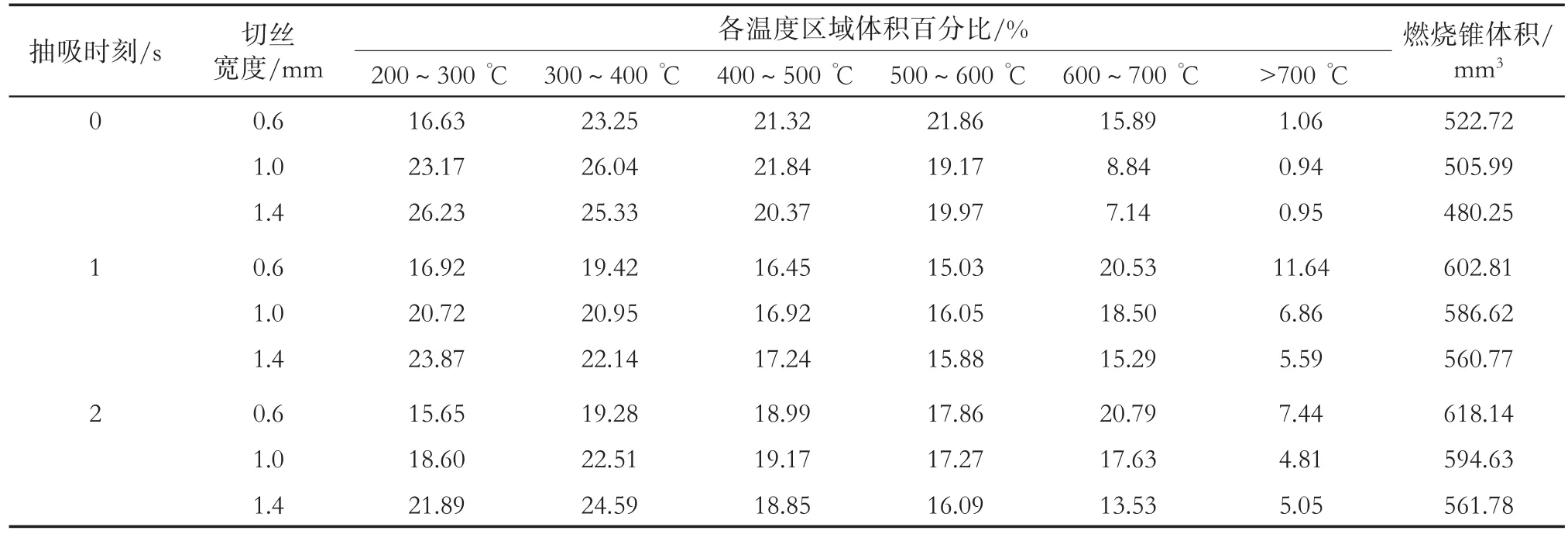

不同抽吸时刻,各温度区域的体积分数统计结果见表2。定义温度>200℃的区间为燃烧锥区域,抽吸前,随着切丝宽度从0.6 mm增加到1.4 mm,燃烧锥的体积从522.72 mm3降低至480.25 mm3。而在抽吸过程中,所有烟支的燃烧锥体积均迅速增加。但随着切丝宽度的增大,燃烧锥体积依然保持逐渐减小的趋势:抽吸1 s时,随着切丝宽度的增加,燃烧锥体积从602.81 mm3降低至560.77 mm3;而抽吸2 s时,燃烧锥体积则从618.14 mm3降低至561.78 mm3。

表2 卷烟抽吸过程中燃烧锥各温度区域体积分数Tab.2 Volume fractions of different temperature sections in burning cone during smoking

图3 抽吸过程中燃烧锥各温度区间体积分数Fig.3 Volume fractions of different temperature ranges in burning cone during smoking

为进一步区分各温度区间的分布,将整个燃烧锥温度划分为:低温区(200~400℃)、中温区(400~600℃)和高温区(>600℃),并对其体积分数进行对比(图3)。

从图3可以看出,在同一抽吸时刻,随着切丝宽度的增加,低温区体积比例逐步增大,中温区体积变化不一,但波动幅度极小,而高温区体积比例明显下降。这可能与不同宽度烟丝所形成的燃烧锥结构相关:从图1可知,切丝宽度的增加导致燃烧锥面孔率升高,燃烧锥更加疏松,且长度更短。虽然宽烟丝烟支燃烧反应更加完全,释放热量更多,但同时疏松的结构以及较短的传导距离也会使得热量更容易传导出去。反之,细烟丝烟支致密的燃烧锥结构和较长的传导距离使得热量传导受限。这也解释了图2中0.6 mm烟丝卷烟样品中出现的多个温度极值,以及表3中1.4 mm烟丝卷烟样品的燃烧锥最高温显著高于前两者的原因。

相较于抽吸前(0 s),所有烟支在抽吸过程中(1 s、2 s)低温区和中温区体积显著下降,而高温区体积显著上升,这主要源于抽吸过程中,氧气的进入使得烟丝迅速剧烈燃烧,燃烧区体积迅速膨胀增大。

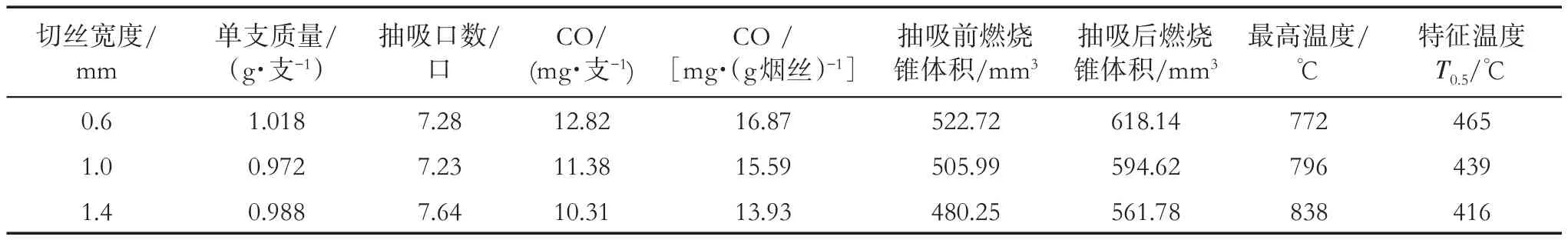

2.3 卷烟温度场与CO释放量的关系

不同切丝宽度烟支的CO释放量见表3,可以看出,随着切丝宽度的增加,CO释放量明显下降。为了区分CO释放量的降低是源于参与燃烧烟丝的减少(燃烧锥体积减小)还是切丝宽度的增大,将3种不同宽度烟丝的烟支样品各取100支,去除卷烟纸及嘴棒等辅料,获得三者的烟丝净质量,进而计算出单位质量烟丝的CO释放量(见表3)。结果显示:单位质量烟丝的CO释放量依然随切丝宽度的增加呈明显的下降趋势。同时,抽吸口数并未随着切丝宽度的增加而降低,1.4 mm烟丝的烟支样品抽吸口数甚至有所升高,表明CO释放量的降低并非源于抽吸口数的减少,而是燃烧过程的改变导致了CO生成量的变化。

定义燃烧锥内部某温度以上累积体积占燃烧锥体积(即全部200℃以上累积体积)50%时的温度为燃烧锥的特征温度T0.5[12],它代表了燃烧锥的温度变化趋势。随着切丝宽度由0.6 mm增加到1.4 mm,特征温度T0.5从465℃降低至416℃,但燃烧锥的最高温度却与之呈相反趋势,从772℃上升至838℃。

表3 抽吸过程中燃烧锥温度参数及CO释放量Tab.3 Temperature parameters of burning cone and CO release during smoking

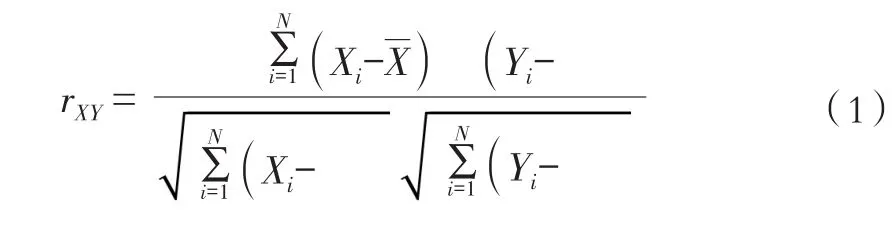

如果将CO释放量与细分的温度区间体积(每10℃为1个区间)相关联,根据不同切丝宽度条件下CO释放量,计算各温度区间与CO释放量相关性,得到不同温度区间对CO释放量的影响。相关性计算公式如式(1)所示。

式中:Xi—第i个宽度烟丝卷烟某一温度区域的体积,mm3;Yi—第i个宽度烟丝卷烟CO释放量,mg/支;X—不同宽度烟丝卷烟的某一温度区域体积的算术平均值,mm3;Y—不同宽度烟丝卷烟的CO释放量的算术平均值,mg/支。

燃烧锥温度区间与CO释放量关系见图4。由图4可知,能够与CO释放量产生明确正相关(rXY>0)的温度范围大致分为两个区间:360~480℃和540~730℃。其中,360~480℃区间主要涉及羧酸热解反应,图4中显示的多个尖峰可能对应不同结构的羧酸类物质;而540~730℃则主要为CO2高 温下 被 还 原[13]。 从 相 关 性 来 看,540~730℃应为CO的主要生成区间。而从图3中可以发现,不同宽度烟丝烟支样品的中温区体积百分比基本恒定,三者CO释放量产生差异的原因主要在于高温区的变化。因此,燃烧锥高温区体积比例越大,其特征温度T0.5也就越高,CO释放量越大,而与燃烧锥的最高温度无明显相关性。有部分研究者发现,燃烧锥的最高温度越高,会导致CO释放量越大[14]。而作者认为,燃烧锥的最高温度仅为单一值,不能代表燃烧锥内部温度分布特征,难以作为评价主流烟气CO释放量的特征参数。

同时,350℃以下的低温区(200~400℃)几乎没有CO生成,这也与加热不燃烧卷烟的CO释放规律是吻合的:张洪非等[15]对比了加热不燃烧卷烟(IQOS,其最高温度不高于350℃)与常规卷烟ISO抽吸模式下的烟气成分,发现前者的CO释放量不足常规卷烟的2%。

综上,通过技术手段降低卷烟燃烧锥的特征温度T0.5,可有效地降低CO的释放量。

图4 燃烧锥温度区间与CO释放量关系Fig.4 Correlation(rXY)between temperature of burning cone and CO release

2.4 应用探索

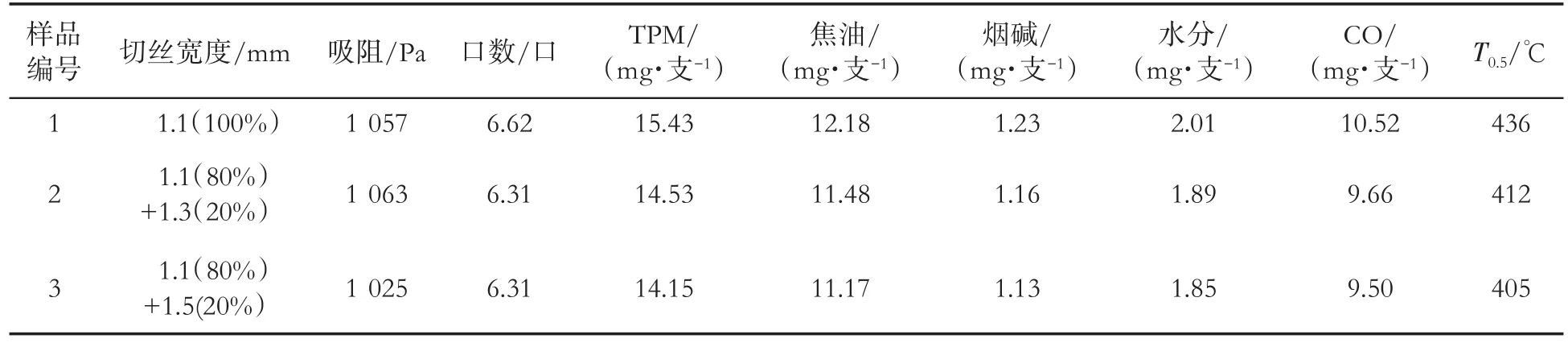

根据以上研究结果,适当增大烟丝的切丝宽度能够降低燃烧锥的特征温度T0.5,从而减少主流烟气中CO的释放量。因此,以某品牌A作为研究对象,其配方烟丝的宽度为1.1 mm,在其他条件不变的基础上,添加宽度为1.3 mm和1.5 mm的同配方烟丝,保持硬度一致(由于烟丝结构变化很小,烟支单支质量也基本恒定,均值为0.90 g)卷制卷烟,并进行烟气成分常规分析,结果见表4。

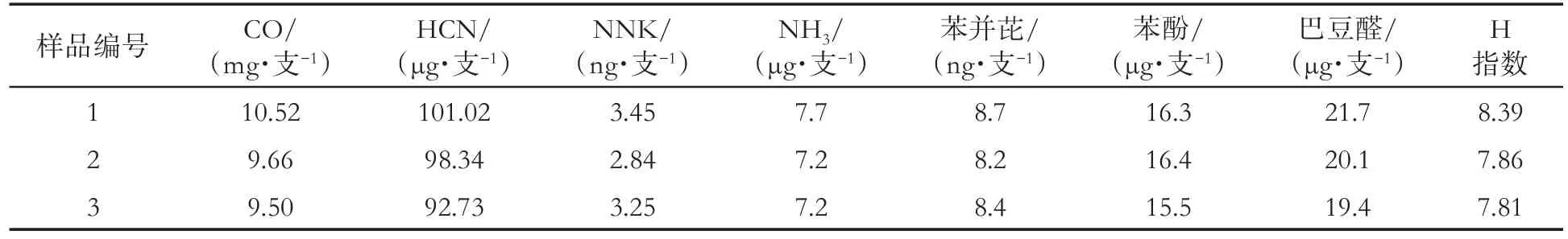

由表4可知,随着不同比例宽烟丝的加入,烟支的吸阻基本稳定,抽吸口数略有降低。焦油从12.18 mg/支下降至11.17 mg/支,降幅为8.30%。而燃烧锥的特征温度T0.5从436℃(对照样1)下降至405℃(样品3)。同时烟支主流烟气中CO的释放量显著下降:当1.3 mm宽度烟丝添加量为20%时(样品2),卷烟主流烟气中CO释放量为9.66 mg/支,显著低于对照样品的10.52 mg/支;而添加20%宽度1.5 mm的烟丝时(样品3),卷烟主流烟气中CO释放量进一步降低至9.50 mg/支,降幅超过1 mg/支。此外,HCN、NH3和巴豆醛等有害成分也有不同程度的降低,卷烟的危害性指数(H指数)从8.39降至7.81(见表5),具有良好的减害潜力。

表4 试制卷烟的烟气常规分析Tab.4 Routine chemical components in mainstream smoke of test cigarettes

表5 试制卷烟A的7种有害成分释放量Tab.5 Releases of 7 harmful components of test cigarette sample A

3 结论

①切丝宽度对卷烟燃烧锥形态及温度分布影响显著,切丝宽度的增加导致燃烧锥缩短,燃烧锥体积减小,同时低温区体积增大,中温区体积基本不变,而高温区体积显著减小。②360~480℃与540~730℃是CO生成的主要温度区间,其中,360~480℃主要涉及羧酸盐热解反应,而540~730℃则为CO2高温下被还原。③燃烧锥的特征温度T0.5越高,烟支主流烟气中CO释放量越大。在不改变烟丝配方的前提下,通过调整切丝宽度搭配,添加一定量更宽的同配方烟丝,能够有效降低T0.5,从而降低CO的释放量。当1.5 mm宽度烟丝添加量为20%时,CO释放量的降幅超过了1 mg/支,危害性指数从8.39降至7.81。说明通过切丝宽度的搭配,在不需要引入其他成分、不改变卷烟配方和辅材设计的前提下,仅通过烟丝自身结构的调整,即可实现卷烟降焦减害,具有推广应用价值。