细支卷烟烟丝结构柔性调控设备的设计

王 震,李 青,张玉海,于小红,韩丽萍,游 敏,周礼冬*

1.江苏中烟工业有限责任公司淮阴卷烟厂,江苏省淮安市一品梅路32号 223001 2.中国烟草总公司郑州烟草研究院,郑州高新技术产业开发区枫杨街2号 450001

细支卷烟一般是指烟支圆周设计标准值为(17.0±1.0)mm的卷烟,作为卷烟的新品类,近年来得到迅猛发展,已成为中式卷烟的重要组成部分。与常规卷烟相比,细支卷烟的烟支质量、吸阻、硬度等指标的加工稳定性较差,卷制及风送除尘损耗、梗签率、残烟损耗等指标波动较大[1]。为解决细支卷烟加工工艺中存在的上述问题,王亮等[2]研究了烟丝结构分布对细支卷烟燃烧锥落头的影响,喻赛波等[3]研究了烟丝结构对细支卷烟逐口吸阻波动的影响,李善莲等[4]研究了烟丝结构对卷烟端部落丝量的影响,堵劲松等[5]研究了烟丝结构对细支卷烟物理指标的影响。以上研究表明,细支卷烟的烟丝结构与产品质量密切相关,也间接影响生产过程损耗。李洪涛等[6]结合细支卷烟物理指标稳定性的要求,主要以吸阻稳定性为评价指标,利用均匀试验设计确定了烟丝尺寸最优配方;孙东亮等[7]分析了烟丝宽度、长度及不同长度烟丝混料配比与细支卷烟的烟支密度、物理指标和主流烟气指标的关系,探索了适宜细支卷烟的烟丝结构。李琼等[8]研究发现定长切丝模式下卷烟长丝率降低,中丝率提高,烟丝长度的均匀性得到了改善,但烘后叶丝的碎丝率、填充值受到一定负面影响。朱文魁等[9]研究发现定长切丝可改善烟丝结构中长丝与中短丝的均匀性,显著提升了卷烟物理质量稳定性,并可降低单箱耗丝量,但成丝过程中的造碎问题仍比较突出。为进一步改善细支卷烟烟丝结构,减少过程损耗,设计了筛选、铡切一体的细支卷烟烟丝结构柔性调控设备,该设备对不同长度烟丝可进行柔性筛选,并针对超出设计长度的烟丝进行切断,以期提高烟丝结构均匀性和中、短烟丝比例,为提高细支卷烟产品质量、降低过程损耗提供支持。

1 系统设计

1.1 工艺位点的确定

将常规切丝后的叶丝作为处理对象,因此对所有叶丝加工工序进行甄选,以确定工艺位点。根据设备特性,工艺位点的叶丝特征应满足两点基本要求:(1)烟丝松散,以保障通过筛选装置时能够实现对长丝的挑选;(2)烟丝应具有一定的温度和含水率,以保障烟丝具有较强的韧性。通过对切丝后、叶丝增温增湿后、叶丝干燥后、叶丝加香前后等工艺位点的烟丝温度、含水率、松散状况等情况的分析,不同工序烟丝的温度、含水率具有较明显的差异,具体情况见表1。

根据表1可知:切丝后,烟丝温度低、结团相对严重;叶丝增温增湿后,烟丝含水率高、烟丝流量对后续干燥工序影响很大;叶丝干燥后,烟丝温度与含水率适中、烟丝柔韧度高、后续冷却定型工序对此处流量要求相对低;烟丝加香前、后,烟丝含水率低、温度低,易造碎。根据分析结果,选择在叶丝干燥出口处设置烟丝结构调控设备,本位点的烟丝温度为60℃左右、含水率13.5%左右。

表1 不同工艺位点烟丝状况Tab.1 Status of cut tobacco at different process sites

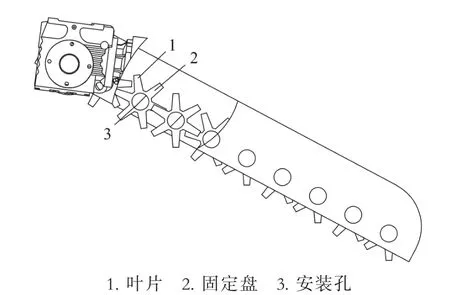

图1 烟丝结构柔性调控设备示意图Fig.1 Schematic diagram of flexible controlling device for cut tobacco structure

1.2 系统组成

设备的主体分为两个部分,即烟丝柔性筛选装置和烟丝铡切装置,见图1。烟丝从上游进入烟丝筛选装置3,小于目标长度的烟丝经滚刀间隙下落并直接进入下方振槽,大于目标长度的烟丝经挑刀的叶片挑动而输送到烟丝铡切装置4。其中,滚刀间隙为相邻挑刀的左右间距,其参数根据最优烟丝特征尺寸设定[10]。大于目标长度的烟丝进入烟丝铡切装置后,在动刀组与定刀组所形成的一定角度的剪切力作用下,被切断为中短丝,而后落入下方振槽,一同进入下游工序。动刀组与定刀组各刀片的间距参数,同样依据最优烟丝特征尺寸设定。

1.2.1 烟丝筛选装置

烟丝筛选装置主要由动力源、传动机构、动辊、挑刀组成,见图2。动力源1为电机。传动机构2包括减速器、链轮、链条等部件;减速器两端分别与电机与链条相连,用于匹配转速和传递转矩;链条同时连接链轮,将动力传递到链轮;链轮固定于动辊两端,随之带动动辊转动。动辊3与挑刀4形成组合体,同一动辊上的挑刀沿轴向排列且间隔一致,相邻动辊上的挑刀相互交错,挑刀由刀辊带动旋转。

图2 烟丝筛选装置示意图及局部放大图Fig.2 Schematic diagram and partial enlarged view of tobacco screening unit

为避免烟丝钩挂和降低烟丝造碎,挑刀上叶片的形状设置为等腰梯形,见图3。每个挑刀包括多个用于拨动烟丝的叶片和固定在动辊上的固定盘,叶片下底与固定盘连接,且不同叶片的连接角度相同。同一动辊上的挑刀沿轴向排列,间距为2倍的烟丝目标长度;相邻动辊上的挑刀均匀相互交错,叶片两端与相邻动辊之间的间距相同;在相互交错的挑刀间,沿动辊轴向形成多个间距均为1倍烟丝目标长度的方形间隙,长度小于间隙宽度的烟丝下落,长度大于间隙宽度的烟丝则被挑刀挑动向后传送。

图3 烟丝筛选设备半剖视图Fig.3 Semi-sectional view of tobacco screening unit

1.2.2 烟丝铡切装置

烟丝铡切装置,主要实现对超出目标长度烟丝的铡切功能,采用动刀与定刀配合设计,将剪切和压切变为滑动铡切,以减小剪切力。烟丝铡切装置主要包括两组可做周期性剪切动作的刀片组,见图4。其中动刀组、定刀组均由若干间隔固定的刀片及刀片固定组件构成;动刀组、定刀组的刀片相对安装并相互咬合,所形成的剪切路径为倾斜向下,以实现烟丝的滑动拉切。

超出目标长度的烟丝从筛选装置末端落至铡切装置的定刀组,在旋转的动刀组滑动拉切作用下,被切断为目标长度的烟丝,实现长丝变短。

1.2.3 设备参数的确定

为保证设备在生产应用中达到设计的工艺目标及有效运行状态,设备的关键部件尺寸及运行参数由试验确定。根据行业相关研究数据及企业已开展的工艺试验,筛选及切断的烟丝目标长度定为20 mm,设备与之对应的滚刀间距、定刀隔套间距均设置为20 mm;运行状态方面,在已定设备关键部件尺寸的前提下,对影响过料与切断效率的定刀倾斜角度、筛选电机频率、铡切电机频率3个设备运行参数进行了优化,优化结果见表2。

图4 烟丝铡切装置示意图及局部视图Fig.4 Schematic diagram and partial view of tobacco cutting unit

由表2可知:(1)当定刀倾斜角度为20°时,能够适应生产中的过料需求;(2)当筛选电机频率为50 Hz,铡切电机频率为40 Hz时,烟丝造碎最小;(3)烟丝造碎主要是由铡切部分造成,筛选对烟丝造碎影响不明显。

表2 设备参数优化结果①Tab.2 Results of equipment parameter optimizing

2 应用效果

2.1 试验设计

材料:“南京”牌细支卷烟配方原料(由江苏中烟工业有限责任公司淮阴卷烟厂提供)。

设备:江苏中烟工业有限责任公司淮阴卷烟厂制

丝车间Q1H生产线设备(松散回潮、叶片加料、配叶贮叶、叶片增温增湿、切丝、RCC回潮、HXD气流式干燥、掺配加香及相关辅联设备等);PROTOS70-ZJ17D改造的细支卷接机组(德国HAUNI公司);YQ-2型烟丝结构测定仪(中国烟草总公司郑州烟草研究院)。

方法:选用同一细支卷烟配方原料在制丝生产线生产,于叶丝干燥工序后分别采用正常过料与柔性调控过料两种方式,各生产70批次,检测加香后及卷制后的烟丝结构,对比改进前后不同位点成品烟丝结构变化。

2.2 数据分析

由表3可知,经柔性调控后,长丝率均明显下降,中丝率、短丝率显著上升,碎丝率略有增加。其中,加香后长丝率下降10.29百分点,中丝率上升5.17百分点,短丝率上升4.96百分点,特征尺寸下降17.96%,均匀性系数略有下降;卷制跑条后烟丝长丝率下降15.89百分点,中丝率上升10.87百分点,短丝率上升4.17百分点,特征尺寸略有下降,均匀性系数上升7.14%。其中,卷制跑条后烟丝中丝率上升更为明显,主要原因是烟丝在经过卷烟机平整器时,部分超长丝、长丝被切断,进一步增加了该位点的中丝率。

同时由表3各工序烟丝结构分布的标准偏差可知:经柔性调控设备后,不同批次加香后、跑条后的长丝、中丝、短丝及碎丝比率基本稳定,数据的标准偏差(SD)较小,表明设备具有较高的生产稳定性。

3 结论

设计开发了一种烟丝结构柔性调控设备,该设备包括烟丝筛选装置和烟丝铡切装置等部件。以淮阴卷烟厂生产的“南京”牌细支卷烟烟丝为对象进行测试,结果表明:①设备运行状态良好,有较好的物料通过性,并能够按照设计要求对烟丝进行筛选、切断;②经柔性调控设备调控后,加香后、卷制后跑条烟丝的长丝率明显下降,中丝率明显上升;③加香后烟丝特征尺寸下降17.99%,均匀性系数略有下降;跑条烟丝特征尺寸略有下降,均匀性系数增加7.14%;④数据标准偏差(SD)较小,说明设备稳定性高,能够满足工艺要求。进一步提升筛分效果仍需继续开展动辊数量与动辊间距的研究、改进工作。