基于AdvantEdge软件的叶轮五轴数控铣削加工工艺仿真优化

崔福霞

(西安航空职业技术学院 航空制造工程中心,陕西 西安 710089)

叶轮五轴铣削加工工艺十分复杂,需要通过计算机数控技术对加工参数进行精确化的设置。因此,合理选择仿真软件、建立几何模型、确定模拟参数就成为了合理应用数控铣削加工工艺的关键[1]。本次研究在完成几何模型建立、模拟参数确定两项工作的基础上,还对比了叶片曲面铣削仿真优化前后之间的差异。经实验研究发现,在针对叶片曲面铣削进行仿真优化后,在铣削温度、轴向铣削力、径向钎削力、切向钎削力等仿真数值方面均得到了显著的改善。

1 建立几何模型

本次研究通过AdvantEdge仿真软件来对叶轮五轴数控铣削加工工艺进行仿真处理,操作流程具体如下:

(1)明确离心叶轮叶片的多轴数控加工要求,在此基础上对机床相关参数进行设定,建立工件和刀具的三维几何模型。借助AdvantEdge内置的刀具库选择锥形立铣刀,确定刀具材料并对刀具的几何参数进行设定[2]。

(2)在NCP Code、APT Code、G-Code中任意选择一种仿真程序文件[3]。

(3)针对离心叶轮叶片的三维切削加工进行仿真处理并获取仿真数据[4]。离心叶轮叶片三维铣削有限元模型如图1所示。

图1 离心叶轮叶片三维铣削有限元模型

2 确定模拟参数

本次仿真模拟所采用的铣刀为材料牌号为K20的锥形螺旋球头立铣刀。仿真切削参数:每齿进给量fz=0.125 mm,主轴转速n=1 000 r/min,轴向切削深度ap的值在8.196~34.058 mm,具体深度受切削位置的影响[5]。径向切削深度ae同样与切削位置有关。

3 仿真结果分析

X向铣削力随时间变化的关系曲线如图2所示,在刀具切入、切出区域,叶片铣削值出现了较大的变化,出现该现象的原因主要在于刀具的切入、切出区域与切削加工不稳定区域重叠,对刀具造成比较严重的磨损。

图2 叶盆铣削仿真X向铣削力与时间的关系

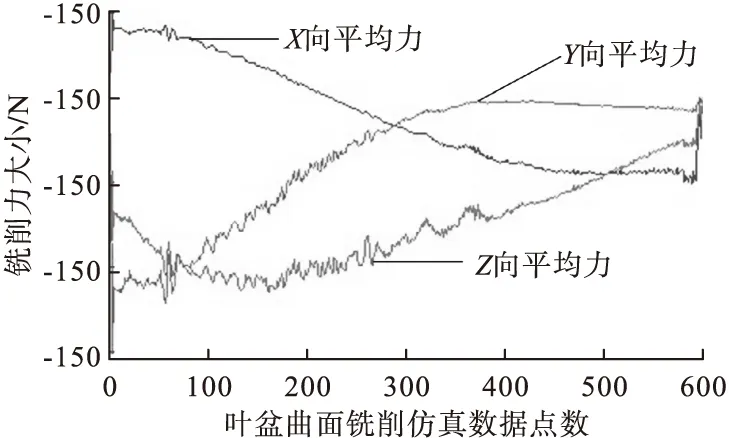

叶盆曲面铣削仿真结果如图3所示,该图展示了铣削力在X、Y、Z三个方面的变化规律。在刀轨运动过程中,X向铣削力逐渐降低,Z向铣削力先降后升,Y向铣削力先升后降,这种变化规律与侧铣力模型预测值之间存在着一致的变化趋势。在叶片曲面两端,铣削力三个方向的变化相对平稳,明显的变化主要集中在中间切削区。出现该现象的原因主要在于:①叶片中间区域刚度较低,两端区域刚度较高;②叶片曲面中间存在极大的曲率变化;叶片曲面两端只存在较小的曲率变化。

图3 X、Y、Z 向的铣削力变化趋势

轴向、径向、切向的铣削力变化趋势如图4所示,经实验研究发现,在刀轨不断运动的过程中,三个方向的铣削力逐渐降低。出现该现象的原因主要在于:①叶片钢度随着刀具与叶片切触线的减少而提升,因此在片切削加工的过程中,铣削力前期迅速下降,后期下降趋势变缓;②由于刀轨在铣削过程中会由进气口转移到出气口,该过程也是不断降低轴向切深的过程,从轴向切深与铣削力线性关系的角度上来看,铣削力将会呈现逐渐降低的趋势。

图4 轴向、径向、切向的铣削力变化趋势

本次研究基于离心叶轮叶片叶盆曲面的基本特点,针对加工过程中铣削力方面的变化状况进行了分析。通过AdvantEdge软件对铣削加工过程进行仿真处理后,本次研究将优化对象锁定为铣削力。在此基础上,对铣削力优化范围进行设定,针对切削参数和刀轨参数进行调整,进而使铣削力得到优化,最终实现叶片曲面的加工精度的提升。根据表1可知,在针对叶片曲面铣削进行仿真优化后,在铣削温度、轴向铣削力、径向钎削力、切向钎削力等仿真数值方面均得到了显著的改善。

表1 叶片曲面铣削仿真优化前后对比

4 铣削过程分析及铣削力的计算

本次研究以离心叶轮叶片的顺铣加工为例对叶盆曲面的铣削力进行计算,采用与上述内容相同的刀具。选取一块7050-T7451航空铝合金为工件材料。切削参数如表2所示。由于锥形螺旋铣刀直径变化、半锥角小,并且加工机理复杂,因此本次研究将锥形铣刀直接看作为形状规则的圆柱铣刀。

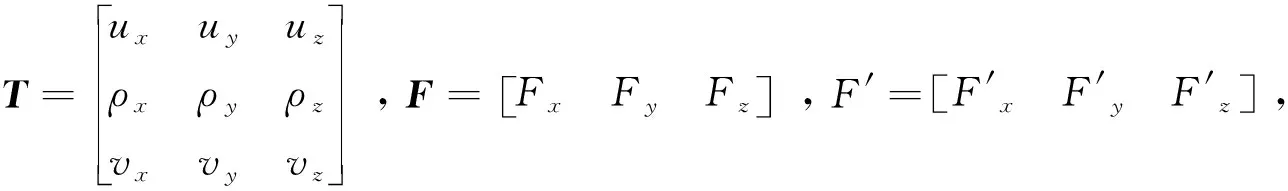

设有工件坐标系Oxyz,设有刀具局部坐标系O1xyz,根据刀轨方向分配叶片加工刀位[6]。设v为切削刀具轴线方向的单位矢量,并以(vx,vy,vz)代表其三个分量;设ρ为锥刀刀心对应切触点的曲面单位法矢,并以(ρx,ρy,ρz)代表其三个分量[7];设u为刀具进给方向的单位矢量,并以(ux,uy,uz)代表其三个分量[8]。v、ρ、u、之间的关系为v=u×ρ。

在刀具轴向沿刀轨随曲面摆动的过程中,刀具局部坐标系也会发生相应的变化[9]。由于本次研究采用有限元分析的方法对铣削力进行计算,因此需要事先在O1xyz中分别计算出Fx、Fy与Fz。并在Oxyz中将Fx、Fy、Fz转换为F′x、F′y、F′z。转换方法具体如下:

F′x=uxFx+ρxFy+vxFz

F′y=uyFx+ρyFy+vyFz

F′z=uzFx+ρzFy+vzFz

5 结 语

随着我国计算机技术、软件工程技的不断发展,电子计算机技术在工业生产领域的应用范围越来越广,对于提升生产效率的促进作用也越来越显著。这就需要工业企业进一步加强针对虚拟仿真技术的研究与分析,在未来的研究中,还需要引入更多的不同各类的数控加工算法,优化数控加工路径,提高数据铣削加工工艺的应用水平。