用于梯度分布材料3D打印实验设备的开发

刘慧力, 宋正义, 郭 慧, 房殿海

(吉林大学 a. 生物与农业工程学院; b. 工程仿生教育部重点实验室, 长春 130022)

0 引 言

梯度分布现象广泛存在于生物材料中[1], 生物材料运用成分梯度变化, 将互相矛盾的性能集成在一起, 使材料同时具有较高的强度和韧性[2-5]。剖析生物材料梯度分布的构造机理, 设计制造具有梯度分布的仿生材料, 是未来先进材料的发展方向[6-7]。传统的制造工艺技术根本无法完成这种复杂的梯度材料制造, 而近来兴起的增材制造(AM: Additive Manufacturing)技术, 使制造梯度材料的设想成为可能[8-9]。增材制造又称3D打印, 是基于离散-堆积原理, 由三维模型数据驱动直接制造零件的一种工艺技术体系[10], 并对材料种类、分布结构等参数具有精准的控制能力, 使其成为最具潜力的梯度材料制造方法。但由于存在梯度建模、材料输送的实时变化及动态混合等许多技术局限, 目前的3D打印技术还难以完成连续变化成分梯度材料的制造。因此, 研究任意梯度分布形式的3D打印技术, 设计开发用于实现生物材料非线性梯度分布的打印工艺与实验设备, 探索各种成分材料分布变化带来的新特性, 满足不同领域的需要[11-14]是未来发展先进材料所亟待解决的问题。笔者设计开发了一种用于梯度分布材料的3D打印实验设备, 通过函数表达式描述混合材料的分布规律, 利用灰度图像作为混合材料分布规律的数据载体, 完成了复杂梯度分布材料的3D打印。

1 机械结构原理

1. 3D打印平台; 2. X轴滑台; 3. Y轴滑台; 4. Z轴滑台; 5. 挤出头微调滑台; 6. 混合电机; 7. 混合器; 8. 挤出头; 9. 材料针筒; 10. 挤出电机推力活塞杆; 11. 挤出软管图1 实验设备机械结构原理Fig.1 Mechanical structure principle of experimental equipment

根据3D打印设备的工作原理, 需要设计用于位置定位和材料输送的机械结构, 实验设备结构原理如图1所示, 主要由X、Y和Z轴位置滑台与U、V和W轴材料挤出机构组成。X、Y和Z轴位置滑台构成三维空间直角坐标系, 可以将材料挤出头定位在需要的空间位置。U、V和W轴挤出机构主要由挤出电机、推力杆和材料针筒组成, 打印材料在材料针筒中受到推杆的推动被挤出, 通过挤出软管在混合器中经过混合电机充分混合后, 经过挤出头按比例沉积在对应的空间位置上。X、Y和Z轴电机由齿形带推动滑台运动, 为了加大驱动力矩, 采用双电机并联驱动方式推动双滑台。U、V和W轴电机通过丝杠将电机旋转运动转换成直线运动, 带动推力活塞杆挤出实验材料。Z轴平台采用步进电机通过丝杠将电机的旋转运动转换成平台的升降传动, 丝杆直径15 mm、导程2 mm,Z轴平台具有自锁性, 即使断电也不会滑落。

3D打印平台面积为250 mm×250 mm, 具有调平装置, 打印平台最大升降高度为150 mm, 材料的最大打印面积应控制在该区域内,X、Y和Z轴位置滑台都带有零位传感器和最大、最小位置限位传感器, 可保证各个轴滑台的运动不会超出打印范围。挤出头微调滑台用于微调(可手动)其高低位置, 配合Z轴滑台精确定位挤出头与打印平台的间距。混合电机转速范围为0~100 r/min, 能实时对来自于各个材料针筒的打印材料进行充分混合, 可根据材料性质进行调整以便获得最佳混合效果。整个打印装置固定在装有滚轮的铝合金框架上, 可方便打印机移动。

2 电气控制原理及设计

电气控制原理如图2所示, 其核心模块是运动控制器, 采用深圳市雷赛控制技术有限公司的SMC606-IEC 型6轴运动控制器, 具有6轴伺服/步进电机控制、高性能直线和圆弧插补、小线段连续插补、高性能连续轨迹前瞻控制、速度曲线规划、连续轨迹各段速度可调、G代码导入程序控制、数字信号I/O控制及以太网和CAN总线接口等功能,可精确控制X、Y、Z轴位置运动及U、V、W轴挤出行程及速度, 也可进行任意2轴, 最多6轴的直线插补。可以将控制软件生成的材料信息和空间位置信息转换成材料挤出输送和三维空间运动控制指令, 驱动系统接收到控制指令后, 控制打印执行机构完成梯度分布材料的3D打印。控制计算机通过以太网总线向运动控制器传送3D模型打印数据、发出控制指令并监控实验设备运行状态, 在出现异常情况时可人为干预设备的运行。触摸屏带有USB接口, 可接收外存储器中的G代码文件, 进行脱机打印。

图2 电气控制原理Fig.2 Electrical control principle

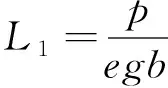

X、Y、Z轴采用日本东方马达的EZS3系列电动滑台, 匹配57系列步进电机, 为了加大驱动力矩, 每个轴采用并联电机双滑台驱动。为了提高打印速度, 采用同步齿形带驱动滑台运动。设计要求挤出头最小直径为0.2 mm, 为了达到设计要求和提高打印精度,U、V、W轴采用100 W交流伺服电机配1 ∶25减速机, 采用滚珠丝杠推动活塞杆, 交流伺服电机带有2 500线增量式编码器, 具有体积小巧、惯量低的特点。电机额定转速为3 000 r/min, 控制方式为脉冲式, 电子齿轮比设为4, 材料针筒的直径为φ=22.5 mm, 丝杠螺距为2 mm。计算出材料针筒的最小挤出头行程(单脉冲)为

(1)

其中p为丝杠螺距;e为编码器每圈脉冲数;g为电子齿轮比;b为减速机的减速比。挤出头最小挤出行程(单脉冲)为

(2)

其中D为材料针筒的直径;d为挤出头直径。

把数值带入式(2), 得出L2=0.10 125 mm, 满足设计要求(d<0.2 mm)。由于实验设备打印需要满足

L2 (3) 则得出: 材料针筒直径为22.5 mm时, 最小挤出头直径d>0.159 mm; 材料针筒直径为25 mm时, 最小挤出头直径d>0.171 mm。经过计算, 均满足设计要求, 打印材料层厚与挤出头直径相关, 默认为挤出头直径的80%, 最大打印速度与X、Y和Z轴步进电机转速相关, 设置不超过50 mm/s。 图3 打印控制软件Fig.3 Print control software 梯度打印的维度多数限定在一维或二维, 而三维梯度很难被制造出来。虽然商用多材料喷射打印机能制造复杂的三维梯度部件, 但只能打印光敏树脂材料, 这使其应用受限。材料挤出3D打印具有广泛材料适应性, 但缺少适应这种工艺的梯度模型设计手段, 以及可以处理梯度信息及执行梯度材料打印的软硬件环境。现有的梯度打印的模式较为简单, 多数限定在简单的线性分布模式, 只有少数研究涉及到了非线性的梯度模式, 因此梯度模型设计能力需要提高及打印材料的种类需要进一步的扩展。现在可用于梯度打印的材料相对有限, 只有提高梯度材料的扩展和性能才有可能将3D打印的梯度材料真正运用到实际应用中。为此研究了梯度成分表达算法、三维梯度设计建模、材料信息转换、材料数字化进给及动态混合等梯度打印关键技术, 构建了从建模到打印全流程梯度打印软硬件环境, 实现了三维非线性复杂梯度3D打印, 开发了用于梯度分布材料的3D打印实验设备的控制软件, 如图3所示。 图4 实验混合材料的三维分布图Fig.4 Three-dimensional distribution map of experimental mixed materials 建立混合材料分布的函数表达算法, 可以运用该算法生成预先设计的、按照特定规律分布变化的材料梯度分布信息。基于这种算法, 可以生成在一维、二维和三维空间, 按照指定函数规律变化的材料分布数据。可随意输入一次函数、二次函数、多次函数、三角函数、指数函数和对数函数等, 图4为一种实验混合材料的三维分布图。 图4表示的实验混合材料分布函数表达式为 其中x,y为空间坐标, 函数f(g)为实验材料的分布比当量。 为了形象反映出分布函数代表的材料梯度分布模式, 同时便于计算机处理, 引入图像作为实验材料分布的数据文件, 图像文件既有空间坐标信息, 又有实验材料分布的数据信息, 实际上CT扫描或核磁共振输出的图像文件, 也含有与此相似的特征。 采用8 bit灰度图像文件, 每个像素由一个字节表示, 取值范围为{0,255}, 规定最小值0为边界点, 据此可确定打印实验件的外轮廓形状, 其余数值可以反映不同实验材料的分布规律。为了生成适合的图像数据文件, 式(6)中的f(g)需要进行量化, 采用线性量化, 使取值范围在0~255之间。 Gk=kf(g)+b (7) 输入图像的最大X、Y像素点数值, 控制软件可自动计算出k、b数值, 并生成对应的图像数据文件(见图5)。 图5 实验材料分布的灰度图像表达Fig.5 Gray image representation ofexperimental material distribution 这是其中一层的数据文件, 3D打印是逐层进行的, 需要按实验件的要求得到每层的实验材料分布图像数据文件, 通过控制Z轴行程再逐层打印。 提取实验材料分布图像数据中的材料分布数据和实际空间坐标对应关系, 生成可供3D打印设备识别的打印控制代码, 完成实验件的非线性梯度3D打印。打印控制代码采用G代码, 是一种广泛使用的数控编程语言, 该代码可以实现快速定位和直线、圆弧插补。运动控制器可识别G代码, 并按控制指令完成3D打印, 打印代码实现步骤如下。 1) 设置X和Y轴图像像素比例,X、Y、Z轴方向的间距。像素点和实际空间坐标关系可通过图像像素比例确定, 单位为dot/mm。X和Y轴间距与挤出头的直径相关,Z轴间距就是每层的厚度, 采用相对坐标系,X、Y轴坐标轴和U、V、W轴挤出轴采用小线段直线插补的方式完成打印G代码的构建。 2) 通过X、Y轴间距分割图像文件, 获取每个小线段起始点的灰度数据, 并根据灰度数值GK确定实验件的外轮廓。进行灰度数值等比例化, 用Gr表示, 取值范围为{0,100}。 3) 由于实验设备有3个挤出机构, 代表可以进行3种不同材料的实验, 根据实际需要, 可定义不同的材料分布算法, 本实验设备定义了2种算法, 当打印材料由2种材料组成时, 使用V轴和W轴,U轴空置, 分布算法如下 ΔSV+ΔSW=ΔS (8) (9) 当打印材料由3种材料组成时, 混合算法如下 ΔSU+ΔSV+ΔSW=ΔS (10) (11) 其中ΔSU、ΔSV和ΔSW为U、V、W轴挤出头这一段行程挤出的各材料体积; ΔS为所有材料体积之和;Gr为实验材料的分布混合比(灰度等比例化数值)。 4) 设置两层打印路径偏转方式, 可进行90°偏转, 也可保持不变。如果不选择90°偏转, 在本层打印结束平台移动Z轴间距后, 以该点作为下一层的打印起点, 打印路径沿袭上一层的方式, 上下两层整体排布相同;如果选择90°偏转, 则下一层打印路径与上一层偏转90°, 上下两层呈现整体垂直交错的排布方式, 如图6所示。 图6 打印路径偏转90°Fig.6 90° deflection of print path 5) 由于混合器和挤出软管的存在, 挤出头位置挤出的材料并不是这一时刻G代码对应的材料组分, 而是存储在混合器内部的材料。G代码对应的材料组分需要经过一段时间, 才能经由混合器内部从挤出头尖端挤出, 而在这段时间内, 挤出头处于正常运动中, 移动的距离称为偏移量L, 如图7所示, 即命令发送位置点A与实际组分改变点B之间的距离。要消除上述影响, 采用偏移坐标轴的方式补偿偏移量, 即在不改变原代码中空间位置X、Y轴坐标的前提下, 由起始点A位置开始打印运行, 到达B点位置时实际组分开始按设计要求真正改变, 重新定义空间坐标原点, 把B点坐标设为坐标原点X、Y坐标(Z为0),U、V和W轴代码保持不变, 开始正式打印, 在原打印代码结束C点后, 重复补齐最后行程L的打印代码, 保证打印总行程保持不变。偏移量L的确定需要在相同打印条件下, 通过实验材料进行标定得出, 在控制软件中输入偏移量数值, 可以实现在指定位置的精确打印控制。 图7 偏移量控制原理Fig.7 Offset control principle 6) G代码指令主要使用G00、G01、G26、G92, 符合ISO-1056-1975E标准, 定义如下。 G00指令。快速定位, 主要用于空间坐标X、Y轴, 特别是Z轴的快速定位。 G01指令。直线插补, 主要指令, 整个实验件的非线性梯度3D打印都基于这条指令, 实验材料分布的灰度图像被分割成许多小直线, 通过X、Y、U、V轴和W轴直线插补实现3D打印。 G26指令。回机械零原点, 控制X、Y、Z、U、V轴和W轴回机械原点。 G92指令。用于重新定义坐标, 由于实际打印的空间坐标零点并不是机械零点, 先把挤出头快速移动到打印起始零点, 通过这条指令把这一点确定为空间坐标零点, 完成3D打印的空间原点定位。 梯度打印实验装置, 包括三通道材料数字化输送装置及三维数控空间运动装置, 控制软件将生成的打印代码(G代码)传入运动控制器的输入缓冲区中, 由运动控制器解析每条G代码的含义, 精准联动控制材料挤出输送轴和三维空间位置坐标轴电机, 将模型中指定的材料按比例沉积在对应的几何位置, 完成梯度3D打印。在打印过程中, 混合电机始终处于工作状态中, 可以实现不同材料的充分混合分布, 避免由于分布不均对打印结果产生影响。 为了直观验证梯度3D打印的材料混合及梯度分布的精确控制能力, 通过添加红蓝色素材料的混合试验验证主动混合装置的材料混合效果, 如图8所示。图9为3D梯度打印实验装置实物。 图8 梯度分布设计(左)及3D梯度打印样品(右) 图9 3D梯度打印实验装置 Fig.8 Gradient distribution design (left) and Fig.9 3D gradient printing experimental device 3D gradient print sample (right) 笔者研究了梯度材料分布建模方法、数据表达形式、数据传输媒介、材料信息转换、材料数字化进给及动态混合等梯度打印关键技术, 构建了从数学建模到3D打印全流程软硬件环境, 设计开发了三维非线性复杂梯度材料分布的3D打印实验设备。通过不同颜色材料的梯度3D打印实验, 验证了梯度3D打印设备的实用性。开发的梯度打印实验设备可以实现复杂非线性梯度及三维梯度材料的制备, 并且能使用金属、陶瓷及聚合物等多种材料, 为非均质梯度材料研发提供了简单实用的实验设备。3 3D打印控制原理及实现

3.1 实验材料分布模型建立

3.2 实验材料分布数据文件

3.3 打印代码实现

3.4 3D梯度打印实现

4 结 语