激光测量技术在船舶舾装中的典型应用

谢 宇, 张 威, 刘序辰

(上海船舶工艺研究所, 上海 200032)

0 引 言

激光的指向性强,波形稳定,反射光接收强度高,适合作为测距工具。采用相位法的激光测距仪可达到毫米级的测距精度。也有一些测量活动不需要测距,主要利用激光的指向性,如激光经纬仪,在水平面和垂直面内目视精确测角,结合激光照射功能,衍生出确立垂线、水平线、投影线等基准的功能。

将激光测距仪和激光经纬仪的功能结合起来,就是全站仪(全站型电子测距仪)的基本原理。全站仪可建立坐标系,集成坐标点储存和三角运算功能,可实现对空间坐标的测定,还可实现空间直线和平面的构造及相对位置关系的解算,求取并引导寻找特征点等功能,解决安装定位、安装偏差检测、直线度和平面度检测等广泛测量需求,是目前工程领域较具代表性的激光测量仪器。但其操作需借助与激光同轴的目视瞄准,难免引入操作误差;且其精度一般为毫米级,对于高精度要求的舾装作业,如轴系安装、机加工面检测等,其应用仍存在局限。对此也有精度更高的、更自动化的激光测量设备可供选择,如绝对跟踪仪、自动对中仪、平面度测量仪等。

1 激光测量技术应用概况

以全站仪的应用技术为代表的激光测量技术目前在造船行业的胎架定位、分段制造、总组、搭载等建造环节已普遍应用,为提升船体结构建造精度、提高精度管理效率发挥了重要作用。在船舶舾装方面,吊锤、拉线、弹线、机械量具等传统测量器具和工艺仍在广泛使用,激光测量技术应用相对较少,且存在激光仪器种类单一、适用性欠佳、操作较复杂等问题。船舶舾装的物量和工时消耗在船舶建造中占据了较大比重,随着行业竞争的深化,高性能、高附加值船舶产品数量不断增加,对舾装质量和效率的要求也不断提升,对激光测量技术的需求随之增长;另一方面,随着微电子技术的发展及其与光学技术的融合,激光测量设备的种类不断细分,功能专业化和操作自动化的发展趋势越来越明显,激光测量技术在船舶舾装上的适用性不断提高。因此激光测量技术在船舶舾装方面的应用将有较大发展。

2 激光测量技术应用实例

2.1 常规测量

借助激光仪器,在船舶舾装施工中可以准确快速地确立常用的基准点、线和坐标定位。以激光经纬仪[1]和全站仪为例,其可以在轴、舵系理论轴线的测量中发挥重要作用。

2.1.1 激光经纬仪

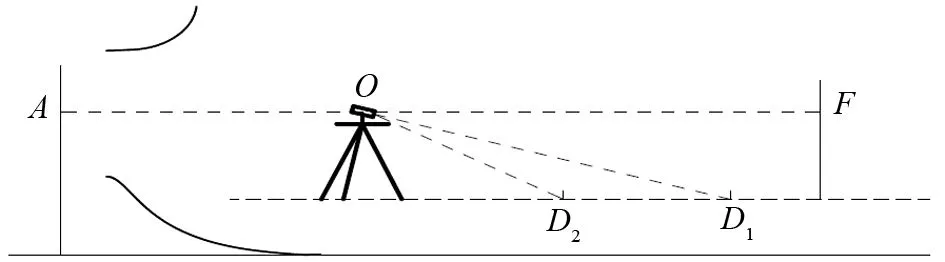

激光经纬仪可以代替U形管原理的注水软管,将船外距基线高度转驳入船内。将其调水平并与船外尾基准点A等高,然后围绕竖直轴在水平面内调转180°,照射在首标杆上的光斑位置F即为首基准点。连线AF即为轴系理论线,如图1所示。进一步,将激光经纬仪O调整到AF连线上,调水平后,使其在垂面内斜向内底照射,依次在内底表面形成远近不同的若干光斑(D1,D2,…,Dn),将光斑标出并连接成线,即为轴线投影线,可用于在内底上对中间轴承基座、主机基座等进行初定位测量,代替手工拉线,如图2所示。

图1 激光经纬仪确立水平轴线基准点示例

图2 激光经纬仪确立安装面投影线示例

上述投影线方法亦可应用到分段、总段、舾装单元合龙断面附近管路、舾装件的端面标齐,有利于搭载合龙的顺利完成和提高管路、舾装件的安装精度,有利于提高合龙管的配制效率、减少合龙管数量,提高生产效率。还可通过在两个平面内划线形成交点,用来定位、检测具有连接关系的待连接设备和管路的接口对正情况,如大型燃油设备、大口径排气管、大口径风管等,以便于中间的合龙管路尽量采用直管连接。

激光经纬仪可以代替吊锤,确立铅垂线。典型应用场合是确定舵杆中心点位置。如图3所示,将其架设于坞底,使自身基准点O与A点对正,调水平后按转盘刻度将仪器指向垂直向上并发射激光,在预定高度遮挡光束形成光斑B即为安装位置。此实例消除风力等外界扰动造成的吊锤摇摆带来的测量误差,准确高效。

图3 激光经纬仪确立铅垂线示例

2.1.2 全站仪

全站仪可以在第2.1.1节实例中完全代替激光经纬仪。基于坐标测量的基本功能,全站仪主要适用于下列场合:

(1) 精度具有明显重要性的舾装件的定位和检验。如主机基座、集装箱导轨、主船体上水密门的伸缩和锁闭机构等。以集装箱导轨的定位和检测为例,如图4所示。使用全站仪可以方便地测得若干关键点的坐标,据此判断前后导轨的对正情况和导轨架各垂面之间的平行度,保证箱子与导轨之间的稳定间隙,甚至实现模拟试箱,可为船厂带来巨大的工时节省效益和码头、吊车资源的节省效益。

图4 集装箱导轨检测示例

(2) 具有阵列特征和采用较大间距的链式尺寸标注的舾装件的测量。如集装箱船箱脚、气体运输船的绝缘材料基座等,因其精度较高,可显著减小累积测量误差。

(3) 安装于倾斜平面上的舾装件的定位。例如拱形上甲板上的舾装件,如图5所示。受甲板坡度的影响,沿坡度测量ΔL较容易,测量ΔY较困难,易产生安装误差。借助全站仪则可较好地解决这个问题。

图5 倾斜平面上的舾装件的定位示例

2.2 高精度测量

船上某些系统和设备对安装施工有较高的精度要求,误差单位往往比1 mm低1~2 个量级[2],同时兼有施工空间跨度大的特点,导致测量过程中操作步骤多、耗时长、效率低。随着激光测量技术的发展,一些高精度自动化激光测量仪器的出现,较好地解决了这些问题。

2.2.1 同轴度测量

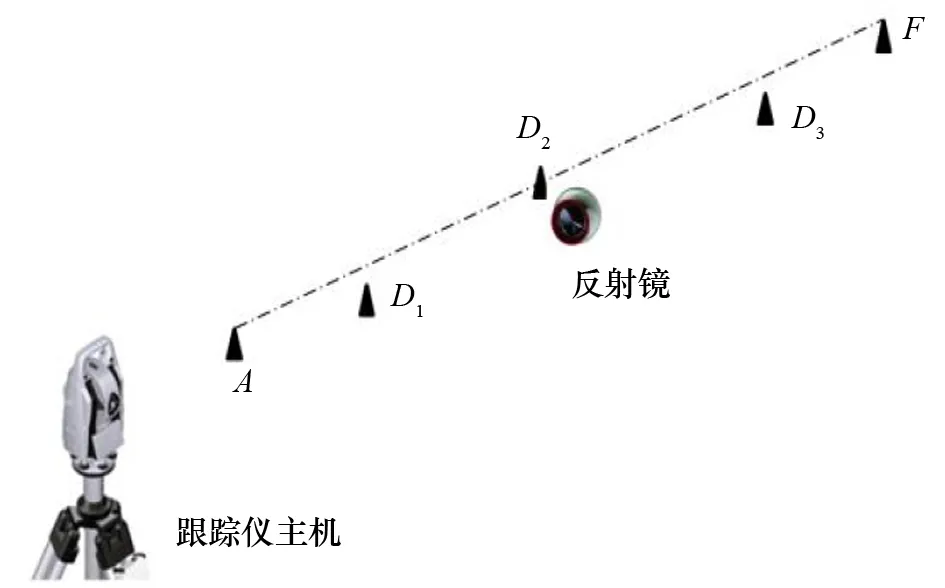

同轴度测量的典型应用场合是推进轴系的找中。找中的目的在于将轴系上的需对中部件,如各中间轴承中心、主机飞轮中心,尤其是尾轴管中心的目标位置,调整到设定的理论轴线上。找中精度涉及推进系统运转可靠性和船舶安全,要求较高。找中一般采用准直望远镜,先将其调整到理论轴线上并固定,再通过目镜观测,逐一将轴线上其他各控制点对应的光靶中心调整至与目镜十字分划中心重合。上述操作的困难在于:准直望远镜须反复调整,才能达到同时与首、尾基准点重合;准直望远镜十字分划本身有宽度,在调整与基准点和目标光靶重合时,易产生观测误差,在轴系长度较长时,这一点表现得更为明显。绝对激光跟踪仪可较好地承担起轴系找中的任务,同时避免上述缺陷。该装置的原理与全站仪基本相同,但完全脱离目测操作,依靠激光主机对配合反射目标(反射镜)的跟踪测量完成各类测量任务,精度更高。以轴系找中为例,如图6所示。将跟踪仪固定至对整个轴线可视的位置(无须在轴线上),先依次将反射镜放置在首尾基准靶上,将两个基准靶位置采集到主机中,并在软件中生成坐标系和轴线;再将反射镜依次放置在其他需对中位置(D1,D2,D3,…,Dn),采集对中靶坐标,根据屏幕反馈的偏差值将其逐步调整至轴线上,直至满足找中要求。操作过程精确高效,误差在规定范围(0.5 mm)内[3]。对于长轴系和超长轴系(如100 m以上)船舶,对中测点多,轴系找中负荷大,常规目测方法望光距离远、误差大,尤其适合采用绝对激光跟踪仪作为测量工具。使用该仪器时,应注意选用与测量工况匹配精度等级的反射镜。测量距离越远、施工环境干扰越大,反射镜精度应越高。

图6 绝对激光跟踪仪轴系找中示例

2.2.2 连接轴对中

连接轴对中在船舶上较常见于主机-齿轮箱、柴油机-发电机组、电机-泵等。连接轴对中的好坏,对设备运行表现和寿命有直接影响。常规对中方法是使用百分表,将其用悬架固定于一侧轴端,随该轴的旋转,在对侧轴的圆周表面移动,观察百分表指示的高低起伏,从而判断两轴中心存在的相对位移。该方法可得出径向偏差,但获取两轴的角度偏差较困难;而且悬架自身挠度对测量精度的影响随两轴间距的增大而增大,对人员操作的熟练程度也有较强的依赖。因此在进行大轴距对中施工时,传统方法的弊端就表现得尤为明显。激光对中仪是完成此类任务的理想工具。激光对中仪的主要原理是,激光发射端和接收端分别通过磁性支架(及链条)固定于两轴端面,互相可见,随两轴同步旋转,转动到不同角度时,两轴固有的相对偏移和偏折程度会反映在激光接收端的照射位置的相对偏差上。因此一般只需操作仪器停留在12点、3点、6点位置,即可自动计算并在显示终端上显示出两轴的偏角和径向偏移,并相应给出设备底脚的调整参考值,如图7所示。激光对中仪的出现使得人为操作主要用于盘车和根据提示调整设备底脚,基本排除测量环节的操作误差,精度可达μm级,是大轴径、大轴间距部件连接轴对中的理想选择。尤其对于主机和齿轮箱的对中,考虑到运转状态下齿轮箱内部热膨胀导致轴偏心的情况,在对中时须预留出热膨胀偏移量。该数值可以输入到对中仪,实现偏心对中,十分方便。

图7 激光对中仪操作示例

2.2.3 平面度测量

某些重要设备的底座安装精度往往影响其工作稳定性,关系到某一系统功能的正常发挥,因此对基座(垫片)表面的平面度要求较高。船上不乏跨距长达十余米的具有机加工安装面的大型基座,加上施工空间有限,需要小型化高精度的激光仪器,解决在狭小空间架设和大范围测量的问题。目前已有满足上述要求的激光平面度测量仪。该测量仪包括1台激光主机、3个无线接收靶、1台显示终端,如图8所示。主机可连续发射激光并持续360°旋转,接收靶收到激光后即可通过显示终端给出高度读数。当进行多点平面度测量时,可只使用1个接收靶,保持主机固定,将第一个测点(C1)测得的高度设为0,然后依次进行后续各位置(C2,C3,…,Cn)的测量,相应显示出的高度即为每个测点相对于第一点的高差,由此可得出整个待测平面的整体平面度情况。

图8 激光平面度测量仪示例

当需要对装船设备或加工设备进行调水平时,则利用3点确定一个平面的原理,同时使用3个接收靶。先将每个接收靶的本体高度调至相等,再将各靶分立于设备的特征平面的各远端,同时扫测3个靶的高度。根据3个同步读数的相对大小判定各位置的高低水平,可有针对性地对设备特定位置底脚进行调整,从而实现设备的水平。测量仪器的测量半径达30 m,精度最高可达0.001 mm/m,架设简便,可充分满足船舶舾装的精度需求。

3 结 语

激光测量仪器的出现显著突破了施工空间、测量范围、气候条件、人员熟练程度等对舾装测量活动施加的限制,明显简化了测量和数据处理过程,显著提高了施工质量和效率。尤其是在满足对中、机加工平面等船舶舾装中的高精度测量需求方面,高精度激光测量仪器起着难以替代的作用。业内技术人员应从激光仪器的基本原理和功能出发,积极开拓激光仪器的应用范围,推动激光测量技术与船舶舾装施工的深入结合,充分发挥出高技术资产的效益。