基于SLP的船舶切割加工中心布局设计优化

王 岳, 马新城, 岳志刚

(1.江苏科技大学 船舶与海洋工程学院, 江苏 镇江 212003; 2.渤海船舶重工有限责任公司, 辽宁 葫芦岛 125004)

0 引 言

当前,世界经济和航运市场复苏动能减弱,新船市场深度调整。造船企业转型升级的步伐加快,在自动化、智能化装备逐步引入生产车间的同时,车间布局设计优化问题已成为业界的关注焦点之一[1]。从技术方法来看,这一问题的解决主要依托图样法、数学建模及算法求解、计算机模拟仿真和系统布置设计(Systematic Layout Planning, SLP)等。ERTAY等[2]通过数据包络分析和层次分析集成法,进行车间制造设备的布置设计。张超等[3]在Plant Simulation软件中采用混合遗传算法对生产车间进行设施布局方案优化。李辉等[4]运用混合蚁群算法求解动态设施布置规划问题。SLP的优势在于条理性和可行性强,在车间布局、管路系统设计和船舶设备系统设计等诸多领域取得了系列成果。

1 船舶生产车间装备升级

1.1 基础工艺流程

现代船舶建造需要所涉及专业的高度协同,各工位在生产进程中联系紧密[5]。受资源环境、建造方案和软、硬件条件等影响,各船厂车间设置等均有所不同。为更好面向设计、制造、管理一体化,进行自动化、智能化升级改造,中心制造模式更具优势[6]。以生产中心为核心的船舶制造车间按照作业基本流程进行布置的方案如图1所示。

图1 生产中心按作业基本流程布置

其中,切割加工中心主要负责号料、切割、配套等生产任务。具体涉及等离子切割、板条切割及T型材加工、光电跟踪切割和型钢半自动切割等系列装备。当前,许多先进造船企业通过先行详细组立策划等深化生产设计方案的推行,加大提升先行阶段生产效率,进而推动质量提升和造船周期的大幅缩短。切割加工中心是装备升级的关键性车间之一。

1.2 先进智能自动化设备引入

重型装备制造业主要使用的先进切割手段有水切割、等离子切割、激光切割和板条切割。

水切割的优点在于自动化程度高,切割过程中不产生热变形,不产生有毒气体及粉尘,环保无污染。但是设备昂贵,能耗较高,后期维护成本也高,切割速度慢,不适合大规模的连续生产。水切割目前仅在精度要求高、小批量的船舶特种零部件的加工中有所应用。

等离子切割适合较厚钢板,切割速度较好,生产成本较为低廉,是船厂主要采用的板材切割方式。美国海宝公司的XPR等离子切割系统提供出色的低碳钢、不锈钢和铝材切割质量,切割速度优于常规等离子切割机,有利于大幅提升效率,减低切割成本。XPR等离子切割系统已成为厚板切割生产线重点升级换代产品之一。

激光切割速度快、精度高,非常适合薄板切割。中国扬力集团的ML系列数控光纤激光切割机具有龙门式短横梁双边同步驱动并搭载光纤激光发生器,拥有稳定性好、定位精度和切割效率高等优势。采用光纤进行激光光束传输,保证切割范围内所有地方都能达到最佳切割效果;同时该设备具有安全、操作方便、可靠性高、灵活性强、能耗低等特点,成为替换光电跟踪激光切割的首选。

板条切割主要采用火焰数控切割,自动化程度高而且成本低。T型材加工是将板条进行拼装焊接组成,使用日本发那科(FANUC)公司的焊接机器人进行自动焊接,焊接速度快、质量好。引入型钢自动划线切割流水线,替代半自动火焰切割,不仅有利于提升生产质量,而且有利于大幅降低人力、时间等成本消耗。综上所述,为提升质量和先行阶段生产效率,降低生产过程对人力资源的依赖,构建新型切割加工中心,其相关工序工位如图2所示。针对新的生产装备,需要重新设计其在切割加工中心内的布局位置,以达到最佳的空间利用。

图2 切割加工中心工艺流程

2 采用SLP法的切割加工中心布局设计优化

2.1 布局设计流程

船舶零部件由于多品种、小批量特性,使得生产装备的利用呈现离散式特征,较难通过常规数学建模及智能算法求解最佳生产方案。因此,在涉及设备运行实际的条件下,对切割加工中心进行布局设计优化需要选择一种更加合适的方法。SLP是一种能够将物流分析与作业单元关联程度分析相结合的技术方法[7],与其他方法相比具有条理性和可执行性强的优势,具备建立描述离散要素内部关联的价值。

将区域布置问题以产品(P)、产量(Q)、工艺过程(R)、辅助部门(S)、时间(T)等5个基本要素为切入点进行研究[8]。采用SLP法的设计流程如图3所示。对作业单元进行划分,分析各单元之间的物流与非物流关系,然后根据单元间的联系程度进行位置与距离的安排,绘制综合关系图。综合各单元所需求的面积及实地可用面积,绘制出相应的面积互相关系图。最后进行方案修缮,提出最终布置方案。

图3 采用SLP法的设计流程

2.2 基本要素分析

切割加工中心总面积为22 456 m2,各作业单元需求面积如表1所示。在切割加工中心,各作业区域配有相应的电磁吊或者半门吊进行物料辅助吊运。

表1 作业单元需求面积 m2

2.3 物流与非物流关系分析

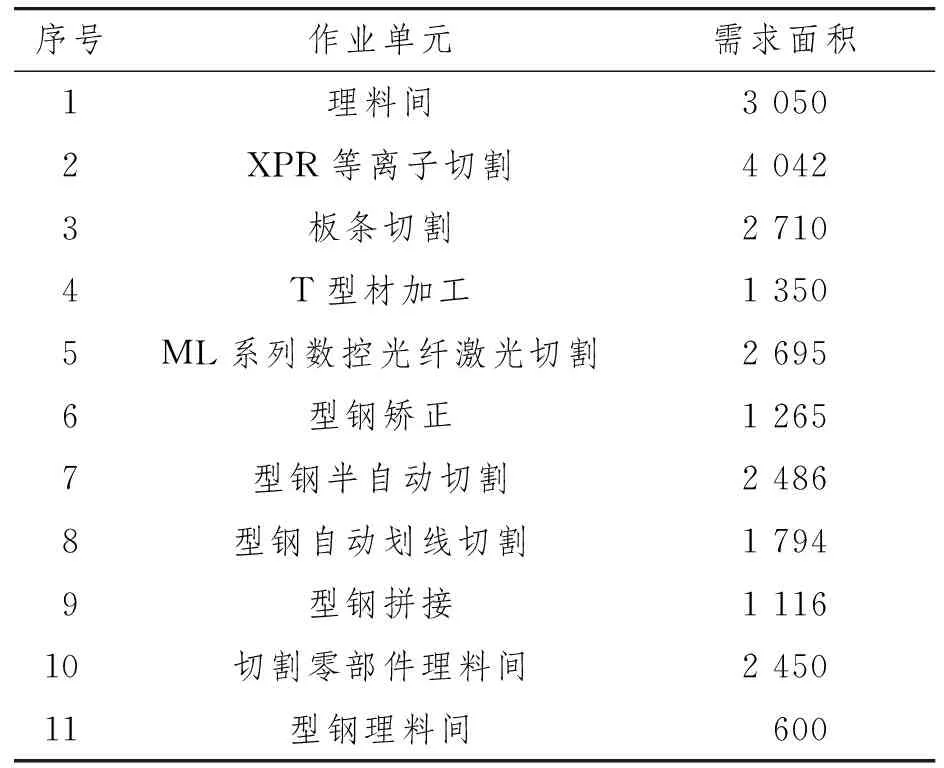

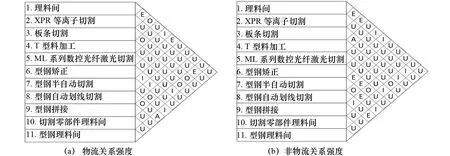

物流关系是通过生产的工艺路线和各工位产量决定的。使用符号A、E、I、O、U表示物流关系强度变化的5个等级,A为超高的物流强度,E次之,其他依次降低,U为可忽略物流强度。依照数据对物流强度进行划分并绘制物流关系强度图,如图4(a)所示。

对生产车间进行总体布置优化,物流因素、非物流因素均起着至关重要的作用。针对非物流因素的考虑,主要从工作的连续性、人员的调配联系、物料的搬运和生产安全等几方面进行研究分析,从而确定作业单元的非物流关系,绘制相应的非物流关系图,如图4(b)所示。非物流关系强度同样使用A、E、I、O、U等5个等级进行划分。

图4 作业单元物流关系强度与非物流关系强度

2.4 综合关系分析

将物流关系和非物流关系影响权重比设定为1∶1。定义物流与非物流等级A、E、I、O、U所代表的分值分别为4、3、2、1、0,综合关系值为两者分值相加。综合关系等级根据得到的总分进行判定,评定标准7~8分为A级,5~6分为E级,以此类推,0分为U级。相关联作业单元的综合关系,如表2所示。

表2 相关联作业单元的综合关系

依据表2计算结果,绘制相应的作业单元综合关系强度,如图5所示。

图5 作业单元综合关系强度

2.5 位置与面积相关图

各作业单元之间的位置相关是根据其综合关系所确定的。为了方便快捷地绘制面积关系图,需要先计算出各作业单元之间的综合接近程度,如表3所示。数值越高,则表示越接近,布局时应安排在切割加工中心的中间位置;反之,应选择在边缘区域进行布置。

绘制面积相关图时,各作业单元之间用连接线的数量表示关系接近程度。A用4条线表示,E用3条线表示,以此类推,U则表示不重要,不需要连接线进行连接。根据接近程度的大小进行排序,分值越大则优先进行布置。根据表1所统计的各个作业单元所需面积,结合作业单元综合接近程度,以1 000 m2为一个基础单位面积,对各个作业单元进行面积划分,绘制相应的面积相关图,如图6 所示。

图6 作业单元面积相关图

2.6 布局设计优化方案

考虑切割加工中心各单元面积及设备、人员、车辆因素,结合现场实际布置需求和约束条件,绘制布局设计优化方案,如图7所示。由于理料间不属于加工中心的内部区域,因此将其放置于车间运输入口的左侧区域。

图7 切割加工中心布局设计优化方案

3 切割加工中心布局设计优化方案建模与对比分析

3.1 布局设计优化方案建模

采用Plant Simulation软件对切割加工中心布局设计优化方案进行仿真验证,以选择最佳方案,仿真模型如图8所示。

图8 型钢切割加工工位模型

3.2 布局方案对比分析

将生产作业计划导入仿真模型,对比原生产车间布局、布局设计优化方案1和方案2的生产效率数据,将结果绘制成柱状图,如图9所示。在相同生产时间内,新布局设计优化方案中由新装备带来各工位生产量的明显提高,而布局设计优化方案2优势更为显著。

图9 布局方案生产效率数据对比

布局设计优化方案2与原生产车间布局各工位无效生产时间占比情况如图10所示,可以看到:采用SLP法布局之后,大幅降低了各工位无效生产时间的占比,提高了生产的精益性。

图10 工位无效生产时间统计

4 结 语

面向自动化、智能化装备的升级需求,船舶切割加工中心布局设计优化,既需考虑车间和产品条件特征,又需综合考虑装备运行保障等复杂因素,以常规的技术方案很难取得理想的设计效果。因此,基于SLP理念,将虚拟仿真技术应用其中,可为船舶切割加工中心布局设计优化提供新的思路与方法。