扩链改性回收尼龙6/碳纤维复合材料的结构与性能

王 伟, 丁剑峰, 夏浙安, 李欣欣

(华东理工大学材料科学与工程学院,特种功能高分子材料及相关技术教育部重点实验室,上海 200237)

碳纤维(CF)增强树脂基复合材料(CFRP)以其质轻、耐疲劳、可设计性强、尺寸稳定性好和力学性能优异等特点,已在航空航天、交通运输、体育用品、国防和民用工业等领域得到广泛应用[1-2]。CFRP基体可分为热固性树脂和热塑性树脂,其中CF 增强热固性树脂已得到了较为广泛的研究[3-5]。热固性树脂有利于充分发挥CF 的增强作用,但也存在有害气体易挥发、成型难度大、生产效率低、废弃物处理困难等问题。相比较而言,热塑性树脂体系具有生产效率高、成本低、可多次回收利用等优势,近年来作为复合材料的树脂基体受到越来越多的关注[6-7]。其中,CF 增强聚丙烯[8]、尼龙[9]、聚碳酸酯[10]、聚醚醚酮[11]等均有报道。

尼龙6(PA6)是一类分子主链上含酰胺基重复单元的热塑性工程塑料,具有机械强度高、电气性能良好、耐磨、耐腐蚀及加工流动性好等特点,被广泛应用于汽车工业、电子、机械等领域[12]。采用CF 对PA6 进行增强改性能够显著改善PA6 吸湿性大、制品尺寸稳定性差、强度和硬度不如金属等缺陷。随着航空、高铁、风电及汽车工业等的发展,CF 增强PA6 复合材料(PA6/CF)的使用量将快速增加,废弃物也会随之增加。对PA6 废弃物可以采用焚烧、填埋或回收再利用等方式进行处理,但焚烧和填埋在环境和经济上越来越不可接受,因而PA6 废弃物的回收和再利用将成为迫切问题。PA6 在回收过程中由于热和机械剪切作用会引起分子链的断裂,进而导致PA6 分子量和熔体强度下降,通过扩链反应来重建PA6 的分子量是提高材料熔体强度和使用性能的有效方法[13]。Lu 等[14]以2,2-双(2-噁唑啉)(BOZ)为扩链剂,研究了BOZ 对PA6 的扩链作用,发现当BOZ 质量分数为1.156%时,PA6 的平衡扭矩和特性黏度分别提高了216%和18%,扩链改性后PA6 的冲击强度、拉伸强度和断裂伸长率均明显提高。Tuna 等[15]比较了酸酐型扩链剂ADR 3400 和环氧型扩链剂ADR 4300 对PA6 回收料的扩链效果,发现酸酐型扩链剂对PA6 的改性效果比环氧型扩链剂要好。目前PA6 的回收研究主要集中在纯树脂和二元树脂共混领域,而对于PA6/CF 回收料的扩链改性还鲜有研究。

本文以高反应活性的苯乙烯-马来酸酐共聚物(SMA-700)为扩链剂,采用双螺杆反应挤出的方法制备了扩链剂改性回收尼龙6(r-PA6)/碳纤维(质量分数为10%,CF10)复合材料,系统研究了SMA-700 对r-PA6/CF10 复合材料微观结构和性能的影响,以期为PA6/CF 复合材料的回收利用提供指导。

1 实验部分

1.1 原料

r-PA6/CF10:自制,将PA6/CF10 复合材料在250 ℃下,经挤出机循环挤出两次后模拟制得;SMA-700,密度1.15 g/cm3,马来酸酐质量分数18%,嘉兴华雯化工有限公司生产。

1.2 主要设备和仪器

鼓风干燥箱:DHG-9203A 型,上海申贤恒温设备厂;高速混合机:SHR-10A 型,江苏贝尔机械有限公司;双螺杆挤出机:SJSH-30 型,南京橡塑机械厂;注塑成型机:HTL90-F5B 型,宁波海天塑料机械有限公司;压片机:BL-6170-A-25J 型,上海宝轮精密检测仪器有限公司;熔体流动速率测定仪:ZRZ1452 型,上海美特斯工业系统有限公司;毛细管流变仪:Rheograph 20,德国Gottfert 公司;电子万能试验机:E44.204 型,上海美特斯工业系统有限公司;悬臂梁冲击试验机:CEAST 9050 型,意大利CEAST 公司;扫描电子显微镜(SEM):S-4800 型,日本日立公司;差示扫描量热分析仪(DSC):Diamond DSC 型,美国珀金埃尔默公司;X-射线多晶衍射仪(XRD):D/max 2550 VB/PC 型,日本理学电机株式会社。

1.3 试样制备

实验前,将r-PA6/CF10 粒子和SMA-700 分别在105 ℃和80 ℃下干燥8 h,将干燥好的r-PA6/CF10和SMA-700 按照表1 比例配制后,放入高速混合机混合均匀,并经双螺杆挤出机挤出造粒,得到复合物r-PA6/CF10/SMA。挤出机各区温度依次为230、240、250、250、245 ℃,模头温度为240 ℃,螺杆转速为85 r/min;将得到的粒料于105 ℃下干燥8 h,用注塑机制成标准力学性能测试样条,注塑温度依次为230、240、260、260、240 ℃,模温为80 ℃。

表 1 r-PA6/CF10/SMA 复合材料的组成Table 1 Components of r-PA6/CF10/SMA composites

1.4 测试与表征

1.4.1 熔体质量流率 根据GB/T3682—2000 进行测试,温度250 ℃,负荷2.16 kg。

1.4.2 毛细管流变性能 采用毛细管流变仪测定试样在250 ℃下的流变情况,毛细管口模长径比为30∶1,剪切速率范围为10~103s−1。

1.4.3 力学性能测试 根据GB/T1040.2—2006 进行拉伸性能测试,标距为50 mm,拉伸速率为5 mm/min,每组检测5 个试样。根据GB/T9341—2008 进行弯曲性能测试,跨距为64 mm,测试速度为2 mm/min,每组检测5 个试样。根据GB/T1843—2008 进行缺口冲击性能测试,摆锤能量为5.5 J,每组检测10 个试样。1.4.4 断面形貌分析 冲击试样断面喷金处理后,用扫描电子显微镜观察断面形貌。

1.4.5 差示扫描量热分析 称取8 mg 左右的试样置于坩埚中,以40 ℃/min 加热速率由25 ℃加热到260 ℃,保温5 min 后,以10 ℃/min 的速率降温至25 ℃,然后再以10 ℃/min 的速率将样品加热至260 ℃,测试过程用N2吹扫。

1.4.6 X-射线衍射分析 由压片机在250 ℃的温度下模压制得厚约1.8 mm 的薄片,在空气中冷却至室温后,置于X-射线多晶衍射仪上测试,扫描角度为10°~30°,扫描速率为2(°)/min。

2 结果与讨论

2.1 扩链剂质量分数对r-PA6/CF10/SMA 复合材料熔体质量流率的影响

熔体质量流率受基体黏度、纤维含量及分散状态的影响。经螺杆挤出熔融共混时,r-PA6 会与SMA-700 发生扩链反应而提高聚合物分子量,复合材料的熔体质量流率与基体分子量有关,因而可通过体系熔体质量流率的变化来衡量SMA-700 对r-PA6/CF10/SMA 复合材料的扩链效果。图1 所示为扩链剂SMA-700 质量分数对r-PA6/CF10/SMA 复合材料熔体质量流率(Fm)的影响。

图 1 SMA-700 质量分数对r-PA6/CF10/SMA 复合材料熔体质量流率的影响Fig. 1 Effects of SMA-700 mass fraction on melt mass flow rate of r-PA6/CF10/SMA composites

从图1 可以看出,添加SMA-700 能够显著降低r-PA6/CF10 的熔体质量流率,且随着SMA-700 质量分数的增加,熔体质量流率逐渐减小,当SMA-700 质量分数为3%时,r-PA6/CF10 的熔体质量流率降低了91.7%,说明SMA-700 对r-PA6/CF10 能够起到非常显著的扩链作用。这是由于SMA-700 分子链中酸酐基团反应活性较高,能够较快速地与r-PA6分子链上的端胺基(−NH2)反应生成酰亚胺(−CONHCO−),从而使r-PA6 分子链与SMA-700 发生接枝反应[16-17],引起r-PA6 基体分子量和分子间相互作用的增加,最终使r-PA6/CF10 复合材料的熔体质量流率明显下降。SMA-700 与r-PA6 的扩链反应机理如图2 所示。

图 2 SMA-700 与r-PA6 的扩链反应机理Fig. 2 Mechanism of chain extension reactions between SMA-700 and r-PA6

2.2 扩链剂质量分数对r-PA6/CF10 复合材料毛细管流变性能的影响

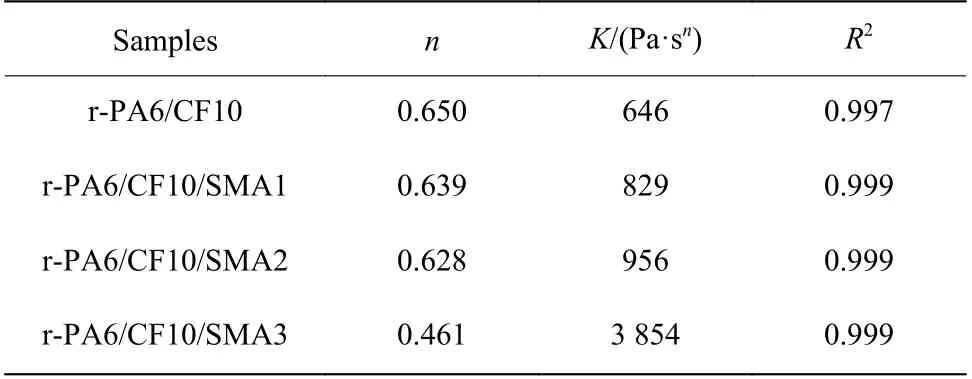

采用毛细管流变仪在250 ℃下测定了SMA-700 改性r-PA6/CF10 复合材料的剪切速率对剪切应力(τ)的影响,如图3 所示。由图3 可见,在测试范围内,试样的剪切应力与剪切速率均呈线性关系,说明经SMA-700 扩链改性后的r-PA6/CF10 复合材料其熔体流动行为仍符合幂律方程,见式(1)。

图 3 r-PA6/CF10/SMA 复合材料的剪切应力和剪切速率的双对数坐标图Fig. 3 Bilogarithmic plots of τ vs. for r-PA6/CF10/SMA composites

其中,τ 为剪切应力,Pa;K 为稠度系数,Pa·sn;n 为非牛顿指数;ηa为表观黏度,Pa·s;为剪切速率,s−1。

由式(1)和图3 可分别求得n 和K,结果如表2所示。非牛顿指数n 描述了聚合物熔体流动行为与牛顿流体(n=1)的偏离程度,假塑性流体n<1,聚合物熔体n 越小,表明熔体剪切黏度对剪切速率越敏感[18]。从表2 可以看出,试样的相关系数R2均大于0.990,说明所测数据都具有很好的线性相关性。在测试温度250 ℃下,试样的n 均小于1,表明r-PA6/CF10/SMA 熔体均为假塑性流体,且r-PA6/CF10 复合材料的n 会随着SMA-700 质量分数的增加而逐渐减小,说明r-PA6/CF10/SMA 熔体对剪切速率的敏感性也逐渐增强。这是由于随着SMA-700 质量分数的增加,r-PA6 与SMA-700 分子链间扩链反应进行得更充分,聚合物的平均分子量也会随之增加,因而体系的非牛顿性逐渐增强。此外,还可以看出,稠度系数K 会随SMA-700 质量分数的增加呈逐渐升高的趋势,说明聚合物熔体开始流动时所需的剪切应力增大,这也是由于扩链反应后r-PA6 分子量增加而引起的结果。

表 2 r-PA6/CF10/SMA 复合材料的非牛顿指数、稠度系数和相关系数Table 2 n、K and R2 of r-PA6/CF10/SMA composites

图4 所示为r-PA6/CF10/SMA 复合材料表观黏度和剪切速率的双对数坐标曲线。可以看出,试样的表观黏度均随着剪切速率的增加而逐渐降低,呈现明显的剪切变稀现象。在相同的剪切速率下,r-PA6/CF10/SMA 的表观黏度明显高于r-PA6/CF10的相应值,且随SMA-700 质量分数的增加熔体表观黏度也逐渐增加。这是由于PA6/CF 复合材料经两次循环挤出后热降解效果明显,PA6 断链后形成的活性基团能够快速与SMA-700 中的酸酐基团发生接枝反应,造成聚合物的分子量大幅增加,且SMA-700 添加量越多扩链反应越充分,因而复合材料熔体黏度会大幅提高,且表观黏度对剪切速率也更为敏感。

图 4 r-PA6/CF10/SMA 复合材料的表观黏度和剪切速率的双对数坐标图Fig. 4 Bilogarithmic plots of ηa vs. γ˙ for r-PA6/CF10/SMA composites

由流变性能测试结果可以看出,经SMA-700 扩链改性后,r-PA6/CF10 复合材料的熔体质量流率显著降低,表观黏度明显上升,因此可以充分证明SMA-700 与r-PA6/CF10 之间发生了扩链反应。此外,r-PA6/CF10 在循环挤出过程中由于受到热氧老化和机械剪切力作用因而熔体强度过低,导致挤出成条困难;加入SMA-700 后挤出断条现象消失,这说明添加SMA-700 可以提高材料的熔体强度,并显著改善r-PA6/CF10 的再加工性能。但当SMA-700 质量分数超过3%时,又出现挤出困难而难以加工的现象,这是由于SMA-700 与r-PA6/CF10 发生了过度反应,甚至产生交联作用,因此在制备r-PA6/CF10/SMA 复合材料时必须控制SMA-700 的合理用量。

2.3 扩链剂质量分数对r-PA6/CF10 复合材料力学性能的影响

图5 所示为SMA-700 质量分数对r-PA6/CF10复合材料力学性能的影响。由图5(a)可以看出,随着SMA-700 质量分数的增加,r-PA6/CF10 的拉伸强度和弯曲强度均呈先增加后减小的趋势。当SMA-700 质量分数为1%时,复合材料的拉伸强度达到最大值(125.4 MPa),比r-PA6/CF10 提高了约9%。当SMA-700 质量分数为2%时,复合材料的弯曲强度达到最大值(182.3 MPa),比r-PA6/CF10 提高了约12%。这是由于r-PA6 基体与SMA-700 发生扩链反应后,分子量明显增大,分子链间缠结作用增强,在外力作用下分子链不易发生滑脱,r-PA6 基体强度提高,因而r-PA6/CF10 的力学性能也提高[19]。然而,当SMA-700 质量分数进一步增加到3%时,复合材料的拉伸强度和弯曲强度均下降,这是由于当SMA-700 过量时,r-PA6 分子链间发生了交联反应,交联结构作为应力集中点会使复合材料的力学性能下降。同时,由图5(b)还可以看出,添加SMA-700 会使r-PA6/CF10 的冲击性能小幅下降,这一方面是由于加入SMA-700 后,扩链反应会引起复合材料的熔体黏度增加,进而造成碳纤维在加工过程中产生更多的损伤,体系中纤维末端数量增多,而纤维末端作为裂纹的引发点最终会导致r-PA6/CF10 复合材料的冲击性能下降[20]。另一方面,SMA-700 的玻璃化转变温度为135 ℃,远高于r-PA6 基体的玻璃化转变温度,脆性的SMA-700 能够提高r-PA6/CF10 的拉伸和弯曲性能,但同时会造成材料冲击性能的下降。Kim 等[21]在SMA 改性PA6 树脂的研究中也有类似报道。

图 5 SMA-700 质量分数对r-PA6/CF10 力学性能的影响Fig. 5 Effects of SMA-700 mass fraction on the mechanical properties of r-PA6/CF10 composites

2.4 r-PA6/CF10/SMA 复合材料的断面形貌分析

图6 为r-PA6/CF10/SMA 复合材料的冲击断面微观形貌图。由图6(b)~(d)可以看出,冲击断面中r-PA6 与扩链剂没有出现相分离现象,说明SMA-700 与r-PA6 基体相容性良好,这与SMA-700 中酸酐基团和r-PA6 分子链中的胺基发生扩链反应进而增加了相容性有关。同时可见,试样的冲击断面均较为光滑,表现为脆性断裂行为,且随着SMA-700 质量分数的增加,r-PA6 基体有逐渐变光滑的趋势,说明r-PA6/CF10 复合材料的冲击强度会随SMA-700 质量分数的增加而逐渐减小,与试样冲击性能的测试结果一致。此外,试样断面中均存在大量纤维及纤维拔出后形成的孔洞,纤维与树脂间没有明显的间隙,表明碳纤维与r-PA6 树脂间可以形成较好的界面作用。值得注意的是,试样断面中拔出的碳纤维长度均较短,不仅说明循环挤出会造成碳纤维断裂,同时也解释了r-PA6/CF10/SMA 冲击性能会逐渐下降的原因。加入扩链剂SMA-700 后,r-PA6/CF10 的熔体黏度增加,碳纤维在熔融挤出时受到的剪切作用更强烈,纤维损伤程度也更大,而纤维末端作为应力集中点会造成材料冲击性能下降,因而r-PA6/CF10 的冲击强度随SMA-700 质量分数增加而逐渐下降。

2.5 r-PA6/CF10/SMA 复合材料的非等温结晶和熔融行为

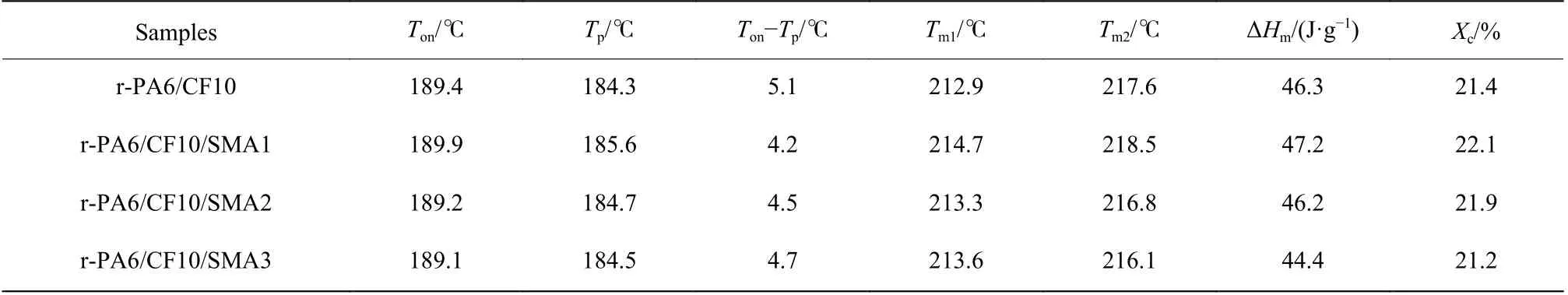

PA6 基体的结晶结构和结晶度会直接影响复合材料的物理和力学性能。r-PA6/CF10 中r-PA6 分子链的端胺基与SMA-700 中的酸酐基团发生化学反应,在提高r-PA6 分子量的同时,也在聚合物分子链中引入新的链段结构,而聚合物的结晶和熔融行为在很大程度上取决于其分子链结构和分子量。因此,研究SMA-700 对r-PA6/CF10 结晶和熔融行为的影响十分必要。图7 和图8 所示为SMA-700 改性r-PA6/CF10 复合材料的DSC 分析结果,表3 列出了DSC测试过程中的详细参数。

由图7 可以看出,与r-PA6/CF10 的结晶峰相比,r-PA6/CF10/SMA1 的结晶峰温度(Tp)向高温方向移动,而r-PA6/CF10/SMA2、r-PA6/CF10/SMA3、r-PA6/CF10 的结晶峰温度则相差不大。由表3 中的非等温结晶参数可以看出,r-PA6/CF10/SMA1 的起始结晶温度(Ton)和Tp均高于r-PA6/CF10 的相应值,在SMA-700 质量分数超过1%后,复合材料的Ton和Tp又向低温方向移动,说明少量的SMA-700 可以促进r-PA6 基体的结晶,过量则会对r-PA6 的结晶过程产生一定的阻碍作用。Ton−Tp的差值可以用来表示聚合物非等温结晶的总速率,Ton−Tp的差值越小,结晶速率越快。由表3 还可以看出,添加SMA-700 后,r-PA6/CF10/SMA 复合材料的Ton−Tp均小于r-PA6/CF10 的相 应 值,且r-PA6/CF/SMA1 的Ton−Tp最 小,说 明SMA-700 质量分数为1%时,复合材料的结晶总速率最大。这是由于影响聚合物结晶速率的因素有两个,即晶核形成速率和晶体生长速率。Kim 等[21]研究发现,刚性的SMA-700 在体系中可以为PA6 提供结晶成核位点,进而促进结晶晶核的形成。另一方面,r-PA6 分子链与SMA-700 中酸酐基团发生扩链反应会降低聚合物的运动能力,阻碍r-PA6 分子链向晶核的扩散重排,使晶体生长速率减慢。在两方面因素共同作用下,当SMA-700 质量分数为1%时,SMA-700 的成核作用占主导地位,使r-PA6/CF10 的结晶速率增大。随着SMA-700 质量分数的继续增加,扩链反应对晶体生长的阻碍作用增大,使r-PA6的结晶速率逐渐下降。Wirasaputra 等[22]在PA6 扩链改性的研究中也有过类似报道。

图8 所示为r-PA6/CF10/SMA 复合材料非等温结晶后的熔融曲线。PA6 为多晶聚合物,主要存在γ 和α 两种晶型,熔点分别约为215 ℃和220 ℃。其中,单斜晶系的α 晶型具有较好的热稳定性,而γ 晶型则易受到降温速率、水分、填料等因素的影响[23-24]。从图8 可以看出,所有试样均表现出双重熔融行为,主要是由于r-PA6 在结晶过程中形成了不同晶型及晶体完善程度不同造成的。将在较低温度下出现的熔融峰标记为次熔融峰m1,在较高温度下出现的熔融峰标记为主熔融峰m2,由图可见m1 和m2 温度分别在212 ℃和218 ℃附近,分别对应PA6 中γ 晶型和α 晶型的熔融峰温度。由图8 还可以看出,与r-PA6/CF10 相比,r-PA6/CF10/SMA1 的熔融峰温度向高温方向移动,而当SMA-700 质量分数为2%和3%时,试样的熔融峰温度反而会向低温方向移动,这是由于r-PA6 在结晶过程中形成了完善程度不同的晶体结构,当SMA-700 质量分数为1%时,SMA-700 的成核作用可以促进r-PA6 形成更为完善的晶体结构,因而会使r-PA6/CF10 的熔融峰移向更高温度;但继续增加SMA-700 含量,r-PA6/CF10 的扩链反应更加充分,r-PA6 分子量的持续增加使得分子链移动困难,导致r-PA6 结晶完善程度降低,因而聚合物的熔融峰温度也降低[18]。

图 6 r-PA6/CF10/SMA 复合材料的冲击断面形貌Fig. 6 SEM images of r-PA6/CF10/SMA composites after impact test

r-PA6/CF10/SMA 复合材料的结晶度(Xc)可以通过式(2)计算得出:

其中:ΔHm为试样的实际熔融焓,为结晶度为100%时单位质量r-PA6 的熔融焓,取值为240 J/g[25],w 为复合材料中r-PA6 的质量分数。从表3 可以看出,加入SMA-700 后,r-PA6/CF10/SMA 复合材料的结晶度也出现先增加后下降的现象。这是由于少量的SMA-700 会对r-PA6 的结晶起到促进作用,而过量的SMA-700 与r-PA6 发生扩链反应会降低r-PA6分子链的运动能力和结晶规整性,进而导致r-PA6 结晶困难,体系结晶度下降[14]。这与复合材料力学性能的测试结果一致。

图 8 r-PA6/CF10/SMA 复合材料非等温结晶后的熔融曲线Fig. 8 Melting curves of r-PA6/CF10/SMA composites after non-isothermal crystallization

2.6 r-PA6/CF10/SMA 复合材料的晶体结构

图9 为r-PA6/CF10/SMA 复合材料的XRD 谱图。其中,r-PA6 的γ 晶型衍射峰出现在2θ=21.4°处,α 晶型的衍射峰分别出现在2θ=20.0°和2θ=23.7°处[26]。从图中可以看出,SMA-700 改性r-PA6/CF10 复合材料中r-PA6 结晶仍主要为γ 和α 两种晶型,说明添加扩链剂SMA-700 并不会诱导r-PA6/CF10 复合材料发生晶型的转变。但与r-PA6/CF10 相比,随着SMA-700 质量分数的增加,r-PA6/CF10/SMA 复合材料中α 晶型的衍射峰强度有所减弱,说明r-PA6/CF10/SMA 复合材料体系中α 晶型的完善程度下降,与r-PA6熔融过程表现出的多重熔融行为是一致的。

表 3 γ-PA6/CF10/SMA 复合材料的非等温结晶和熔融参数Table 3 Non-isothermal crystallization and melting parameters of γ-PA6/CF10/SMA composites

图 9 r-PA6/CF10/SMA 复合材料的XRD 图谱Fig. 9 XRD patterns for r-PA6/CF10/SMA composites

3 结 论

(1)SMA-700 对r-PA6/CF10 具有显著的扩链效果,随着SMA-700 质量分数的增加,r-PA6/CF10 的熔体质量流率逐渐减小,表观黏度逐渐增大,熔体对剪切速率的敏感性逐渐增强。

(2)r-PA6/CF10 的拉伸强度和弯曲强度随着SMA-700 质量分数的增加先升高后降低,当SMA-700质量分数为1%时,拉伸强度达最大值125.4 MPa,当SMA-700 质量分数为2%时,弯曲强度达最大值182.3 MPa。

(3)SMA-700 可以促进r-PA6 结晶晶核的形成,当其质量分数为1%时,r-PA6/CF10/1SMA 的结晶速率加快,结晶度升高。但当SMA-700 过量时,扩链反应会阻碍聚合物分子链的运动,导致r-PA6 结晶速率减慢,结晶度下降。