电铲制动器力矩的测定

吉孟兰,刘焕江

(矿山采掘装备及智能制造国家重点实验室 太原重工股份有限公司 技术中心,山西 太原 030024)

0 引言

制动器是矿山设备、起重运输机械等设备中使用最多的器件之一,其制动效果与工人的人身安全、设备安全都有着直接的关系。在机械设备的使用过程中,时常发生因制动器力矩不足而引起的溜钩事故。为防止和避免此类事故的发生,本文详细介绍了使用西门子公司S120系列和ABB公司ACS880系列变频调速系统时,其制动器的实用力矩测定方法和参数设置,以供调试或维保人员参照。

1 制动器的功能与型式

制动器是保证机械设备安全的一种重要设备,其主要功能就是用来减速、停车和安全制动。为满足不同行业、不同工况、不同设备、不同原理等方面的安全和工作需求,制动器可划分出很多类别或型式,如轮式制动器、盘式制动器、带式制动器、电磁式制动器、液压式制动器、气动式制动器、工作制动器、安全制动器、常开式制动器和常闭式制动器等等。

为保证挖掘机械、起重机械等运行时在停电状态下也能安全可靠地停车,其制动器通常要求选用常闭式制动器,即断电抱闸式制动器。图1为电铲上常用的制动器示意图,其工作原理为:进气电磁阀断电后,失去电磁力的撞针阻断进气孔的气体,同时,将制动器充气腔内的排气孔打开,排掉腔内空气,制动器摩擦片在压缩弹簧的弹性力作用下在被制动物体(如制动盘、制动轮等)上产生制动摩擦力,在摩擦力的作用下将做旋转或直线运动机构设备的动能(含惯性能量)转化为热能、声能等形式,从而达到将相应机构部件减速、制动的目的。

图1 电铲上常见的制动器示意图

2 制动力矩测定的需求

矿山设备中的电铲基本均使用气动式制动器,设备运行时处于开闸状态,只有在停机、检修、更换司机等工况时才会有关闭抱闸的要求。因此抱闸时制动力矩是否足够关系到能否安全停车,需要引起重视。为此,在调试阶段或者电铲使用一段时间后,特别当设备因供电故障使得驱动电机失去电源而发生紧急制动后,制动器摩擦片会受到强烈磨损、发热,此时应及时调整、测试制动器的力矩是否足够,以备在下次制动时能输出足够的制动力矩,保证设备的安全使用。

对于制动器力矩的调整,各制动器生产厂家都有配套的说明书,只要按照其调整步骤一步一步完成,一般都能达到其整定的基本要求,也能满足设备有限的要求;但上述调整都是以间隙为最终的目的,如果调试维保人员的水平不高、调整垫片不合理、弹簧的疲劳,则可能出现间隙在合理范围但实际制动力矩不足、铲斗下滑的问题。

3 制动力矩测定的实现

在以往的电气传动系统中,由于测量、控制、显示等因素的限制,无法对制动器的制动力矩进行准确的测定,只能依靠维护保养人员的经验来进行调整,极易因个人经验不足而出现较大差异。随着电气传动系统的发展,数字式变频调速系统广泛应用于电铲上,这也使得变频系统中许多先进的功能被开发、应用,制动器力矩测试就是其中的功能之一。

3.1 西门子变频器中制动力矩测定的实现

在西门子S120系列变频调速系统中,变频器有多种控制方式,如V/F控制、转速控制、转矩控制、电流控制和伺服控制等。为了测定制动器力矩整定值的大小,需将变频器设置成转矩控制方式,即在设置了 p1300=20(无编码器转速控制)或p1300=21(带有编码器的转速控制)时,可通过BICO参数p1501=1来实现在转速控制时切换到转矩控制,亦可通过BICO参数p1501=0来实现在转矩控制时切换到转速控制。转矩的设定值可通过BICO参数p1503来设置,或采用转矩附加设定值p1511来设置。需特别注意的是,如果设置了附加转矩(p1511)值,则无论是采用转速控制还是转矩控制方式,所设定的附加转矩都会起作用。

为防止电机在转矩控制时运行速度过高,需在变频器中设定几个参数,以便将电机的最大运行速度加以限制。如果只是为了达到测试转矩的目的,通常此最大速度值可以设定在30 r/min~50 r/min之间。注意,此最大速度值应在BICO参数p1051(正向限幅值)和p1052(反向限幅值)设定的区间范围内。

在实际进行力矩测试时,应当在电气传动系统调试完毕且机械制动器也调整后再开始。首先应确定所需测试的制动器处于正常关闭状态,然后调节制动器上的弹簧压力,使制动器在视觉观察时达到设计所要求的制动力矩值,再将上述各BICO参数设置完毕。完成上面几个步骤后,即可在变频器面板或笔记本电脑上启动变频器,同时注意观察电动机的旋转情况和/或电脑中变频器的速度曲线。如发现电机轴转动或笔记本电脑中速度曲线上的速度不能保持为零,则表明该制动器调整的制动力矩不足,需要重新进行调整后再次测试,直到电机轴不再旋转,或电脑中变频器的速度曲线始终保持为零。当传动系统至少满足这两个条件中的任意一个后,表明该制动器的力矩整定值已达到设计所需的数值。

3.2 ABB变频器中制动力矩测定的实现

在ABB公司的ACS880系列变频调速系统中,变频器的基本控制方式采用直接转矩控制(DTC),但其也具有速度控制、频率控制和点动控制等特点。为了测定制动器力矩整定值的大小,需将变频器的第19组参数(端子控制方式)或第26组参数(通讯控制方式)进行设置。其中,第19组参数是用来确定外部位置1或外部位置2作为输入的控制源;第26组参数用来确定通讯方式作为输入的控制源。

当使用第19组参数作为控制源时,通过将参数19.11=0或参数19.11=1来实现外部位置1控制向外部位置2控制的切换。

当使用第19组参数的外部位置1作为控制源时,可通过将参数19.12=2变为参数19.12=3来实现转速控制向转矩控制的切换;相反,可通过将参数19.12=3变为参数19.12=2来实现转矩控制向转速控制的切换。

当使用第19组参数的外部位置2作为控制源时,可通过将参数19.14=2变为参数19.14=3来实现转速控制向转矩控制的切换;相反,可通过将参数19.14=3变为参数19.14=2来实现转矩控制向转速控制的切换。

需说明的是,第19组参数必须与第20组参数配合使用才能组成完整的转矩控制模式。

当使用第26组参数时,可将参数26.14设置为0或1,对应选择转矩给定源的1或2,也就是确定选择由参数26.11(26.70)还是参数26.12(26.71)送入的转矩值起作用,该转矩给定值的大小也是由参数26.11 或参数26.12中送来的数值确定。另外,转矩附加设定值可通过参数26.16或参数26.25来设置。

为防止电机在转矩控制时运行速度过高,需在变频器中设定几个参数,以便将电机的最大运行速度加以限制。该功能可通过参数30.11和30.12来设置。如果只是为了达到测试转矩的目的,通常该最大速度值可以设定在30 r/min~ 50 r/min之间。

3.3 制动力矩测定的实例

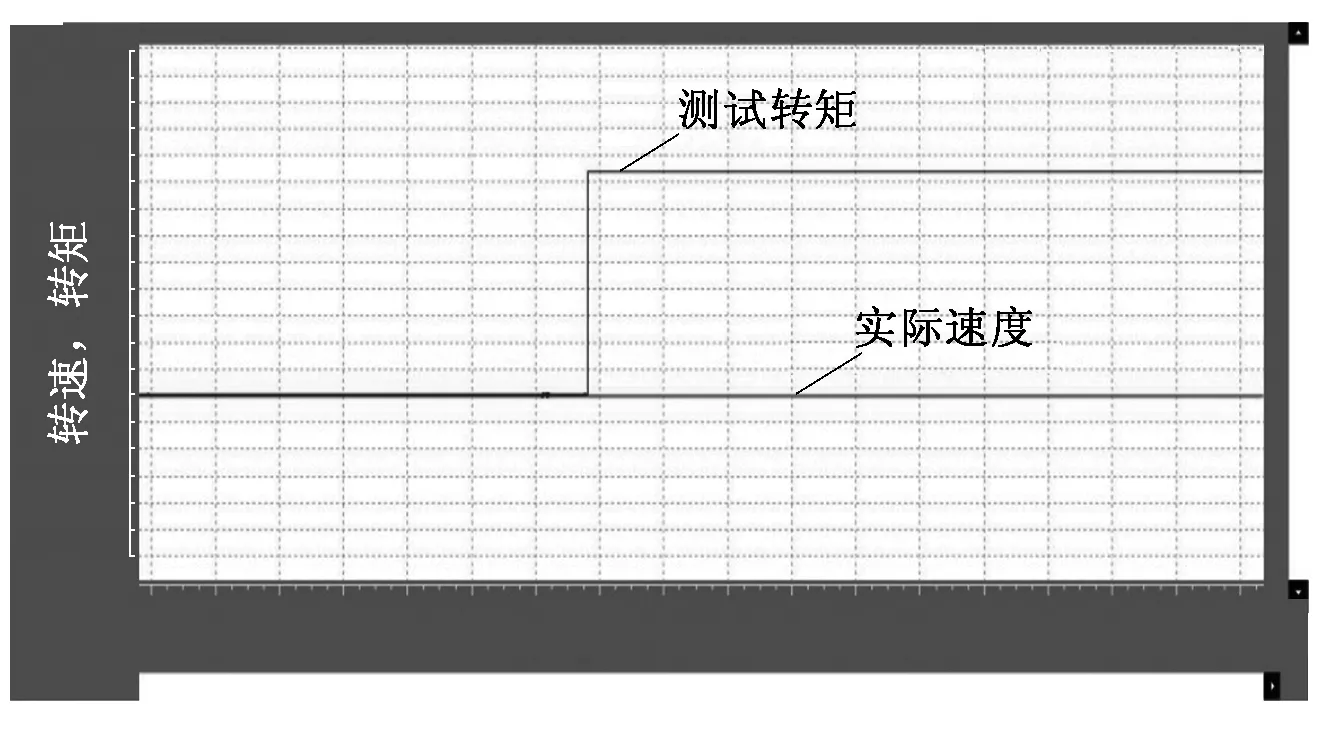

当针对不同厂家的变频器选用了对应的参数组并设定后,即可简单、快速地对制动器的整定力矩进行测定,图2为某电铲的回转机构制动器实际测试曲线。由此曲线可见,在制动器关闭的条件下,变频器在给定转矩下进行了启动,在测试时间内,转速实际值未发生变化,因此,可以认为该制动器调整值符合安全制动的要求。

图2 回转机构制动器制动转矩测试曲线

4 结语

按照上面的参数,在多台套电铲上进行了试用,其中既有配套采用西门子公司S120系列变频器的电气传动系统,也有配套采用ABB公司ACS880系列变频器的电气传动系统。在对电铲各机构配套制动器的转矩进行测试、调整后,确认了该方法的可靠性和安全性。

当需要采用其他变频器厂商的产品时,只要找出对应的转矩控制参数,即可实现变频器的转矩给定运行和制动器转矩的测试。此方法不但适用于矿山设备的电铲,也同样适用于采用变频器传动控制的其他机械设备,如起重机械、轧钢设备等。