颅骨微创小孔钻削工艺参数的正交实验法优化研究

刘希宽,陈义保,李 岩,赵文韬,刘宇航,柴永生

(烟台大学机电汽车工程学院,山东 烟台 264005)

随着人们生活水平的提高及医保范围的扩大,人们越来越重视临床手术的康复问题,开始由减轻疾病症状转变为疾病的康复.目前,脑内部疾病患者(如帕金森病)的数量逐年上升,且严重影响患者的工作和正常生活.治疗帕金森病的主要方法有药物和手术治疗.其中,治疗帕金森病的最有效方式为脑深部刺激手术[1-2].该手术过程是将微创电极植入丘脑底核,通过脉冲发生器高频放电,对病变的丘脑底核进行长期的有效刺激,进而改善帕金森病的主要临床症状[3-6].

然而,进行脑深部刺激手术的前提是在患者的前额部位进行颅骨钻孔.钻孔过程中较大的钻削力容易导致应力性骨裂、钻头断裂及颅孔破坏,进而加重患者的生理疼痛[7-8],影响康复速度及效果.因此,钻削力是评价颅孔损伤的重要指标,降低颅孔钻削力的研究具有重要医疗价值.

在临床骨孔钻削手术中,医疗麻花钻每个切削刃都产生钻削力.其中,轴向力作用于钻头,可能造成钻头的弯曲及破坏[9];同时,轴向力作用于骨组织,若轴向力大于骨组织的层间结合力,将导致骨组织断裂和机体破坏,影响手术的后续操作和患者康复时间[10].

骨孔钻削手术过程中,较小的钻削力可有效降低骨的损伤及患者的疼痛.目前减小骨孔钻削力的方法主要有:合理结构的医疗钻头,如群钻、三槽麻花钻、新型医疗钻头等[8,11-15];合理的钻削工艺参数,如钻削进给速度、主轴转速等[16-18].

然而,以上研究尚不成熟.目前,新型医疗钻头尚未普及,且钻头最小直径为4 mm.临床上进行脑深部刺激手术的套管电极直径为1.5 mm[2],为了尽量减小颅骨创伤并为套管电极留有合适的穿刺空间,最小直径为4 mm的新型医疗钻头不是最佳选择,因此大多数骨孔钻削手术依然使用标准医疗麻花钻头.同时,大多数骨孔钻削研究是以胫骨和腿骨为实验对象,针对颅骨的钻削试验孔报道并不常见.关于钻削工艺参数,迄今为止没有得出钻削骨头的优化参数[19],也很少考虑钻削角度对钻削力的影响.

本文使用直径为3 mm的标准医疗麻花钻,对颅骨微创小孔的钻削工艺参数进行研究.受医学伦理约束,使用材料属性及力学属性等与人颅骨相近的猪颅骨进行实验[20].为了避免人为因素的影响,本文在自行搭建的实验平台下对猪颅骨相关部位进行钻削,研究了进给速度f、主轴转速n、钻削角度β的3种工艺参数对钻削力的影响规律并进行了工艺参数的优化.

1 实验材料和方法

1.1 颅骨制备

本实验钻削材料选用新鲜猪颅骨.从屠宰厂购买新鲜猪头,手工去除颅骨处猪皮,保证猪颅骨表面处不受损伤,并用电锯将颅骨加工成方便装夹的长方形块状结构,如图1所示.在钻削实验之前,为了保证颅骨原本的材料属性,将其置入保温箱中用碎冰包埋.实验前将其置于室温升温,实验环境温度为室温(约22 ℃).

图1 猪颅骨实验试样

1.2 钻头的选用

本文以治疗帕金森病为研究背景,随着穿刺理论的完善和硬件设备精度的提高,颅骨微创手术的钻孔直径只需满足单根电极穿刺直径即可,即1.5 mm.为了微创且为套管电极留有活动空间,本试验使用直径3 mm的高速钢医疗麻花钻进行颅孔钻削实验.

1.3 实验平台

钻削实验平台由数控系统、三坐标雕刻机、T3B170三分量力传感器、带刻度的角度调整平台、颅骨夹具等组成(图2).雕刻机的主轴转速范围0~10 000 r/min;T3B170三分量力传感器的量程范围为±500 N,单向精度≤0.2%FS;角度调整平台的调整范围为0~50°,精度≤0.1°.颅骨钻削实验参数通过数控系统编程控制,钻削力使用传感器外接信号放大器和采集卡进行测量及采集.

图2 颅骨钻孔试验装置

1.4 颅孔钻削工艺参数的正交实验优化方案

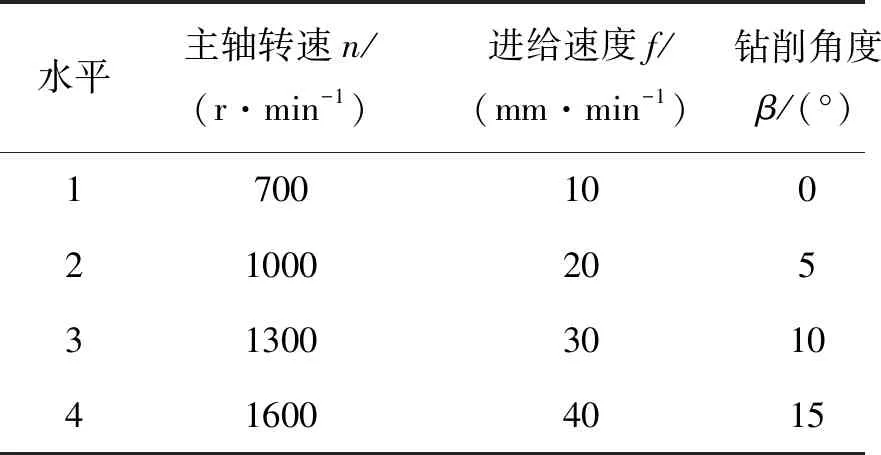

在三坐标雕刻机上,使用标准医疗麻花钻对颅骨进行钻削实验,以采集颅骨钻削力.本实验的可调工艺参数包括以下3种:主轴转速(0~10 000 r/min)、进给速度(0~600 mm/min)及钻削角度(0 ~50°).如表1所示,试验因素设为以上3种钻削工艺参数,试验的研究指标为钻削力,为提高实验的准确性与可信度,3因素均采用4个水平进行试验.如表2所示,按照L16(43)的正交实验表依次进行医疗麻花钻对猪颅骨钻削的正交实验过程,实验结束后,整理数据绘制曲线图,并将每次试验结果中最大钻削力填入表2所示的L16(43)正交表中.

表1 正交实验的因素和水平

1.5 颅骨钻孔的正交实验过程

图2为颅骨钻削实验平台.首先,在数控雕刻机旁固定测力、调角和装夹平台,完成猪颅骨装夹并调好钻削角度,调整力采集系统和数控编程系统.其次,调整三坐标雕刻机移动到猪颅骨钻削区域上方,使标准医疗麻花钻钻头置于猪颅骨表面上方2~3 mm.

检查确认各系统正常,然后按照正交实验表1的方案设计顺序依次在猪颅骨上钻孔.为保证钻穿颅骨,加工厚度超过钻削区域厚度3 mm.完成一次钻削钻头回到初始位置后,在程序控制界面进行手动调节,使钻头沿钻削区域的任一方向移动(约8 mm),进行下组实验方案的钻削加工.重复上述过程,完成所有预设实验方案.

表2 钻削力为指标的正交实验结果

正交实验结束后,将加工完成后的猪颅骨置于生理盐水中进行清洗,保证骨孔可以清晰可见.清洗完成后用吸水棉吸干水分,然后用电锯从左脑和右脑的中间部位锯开,以观察骨孔钻削情况.

2 试验结果和分析

2.1 颅孔钻削结果

对颅骨钻削并观察钻削形貌,发现颅骨分为3层,分别为皮质骨、松质骨和皮质骨,如图3(a)所示.使用标准医疗麻花钻对颅骨钻削后发现,骨屑成条块状,螺旋槽填满骨屑,如图3(b)所示.通过对颅骨孔进行穿刺,颅骨孔能满足单根电极的穿刺要求,对颅骨剖切面观察发现,垂直钻削下颅骨孔骨刺更少一些.

图3 颅孔钻削结果

2.2 钻削力变化趋势

对猪颅骨钻削过程中发现,轴向力呈“凹”型变化,以主轴钻速1000 r/min,主轴进给速度30 mm/min,钻削角度0°为例,钻削力变化趋势如图4(a)所示.从图4可以看出,钻削力的变化过程主要分为3个阶段:钻削前期,钻头钻削皮质骨时,钻削力稳步上升;接着钻头开始钻削松质骨时,钻削力下降并相对稳定在较低的数值区域;最后钻头钻削皮质骨并钻穿时,钻削力快速上升到峰值并急速下降到0 N,这3个阶段分别对应3个不同的钻削区域.

颅骨的构造不是均匀的,如图4(b)所示.如果用硬度分类可以分为2类,皮质骨和松质骨,皮质骨密度约为1.8 g/cm3,中间松质骨密度约为1.3 g/cm3[21].由分析可知,猪颅骨的结构变化可造成钻削力出现图4(a)中所示的“凹”型变化情况;猪颅骨各处的厚度不同,造成了颅骨钻穿时间不同,厚度小的区域钻削时间短,造成了图4(a)中所示的2种钻削变化曲线.

图4 颅骨结构与钻削力关系

2.3 钻削力结果及分析

由于在颅骨钻削过程中,钻削力的大小会影响手术对人体损伤程度和术后康复时间,因此,期望钻削过程中钻削力越小越好,所以依据正交实验结果表对钻削力进行均值、方差和望小特性分析,试验结果如表2所示.

本次实验的目的是找出最小钻削力下的钻削工艺参数.由钻削力的均值和方差容易得出,主轴转速n为1600 r/min、进给速度f为10 mm/min和钻削角度β为0°时为最优钻削工艺参数,且影响钻削力大小因素顺序:n>f>β.

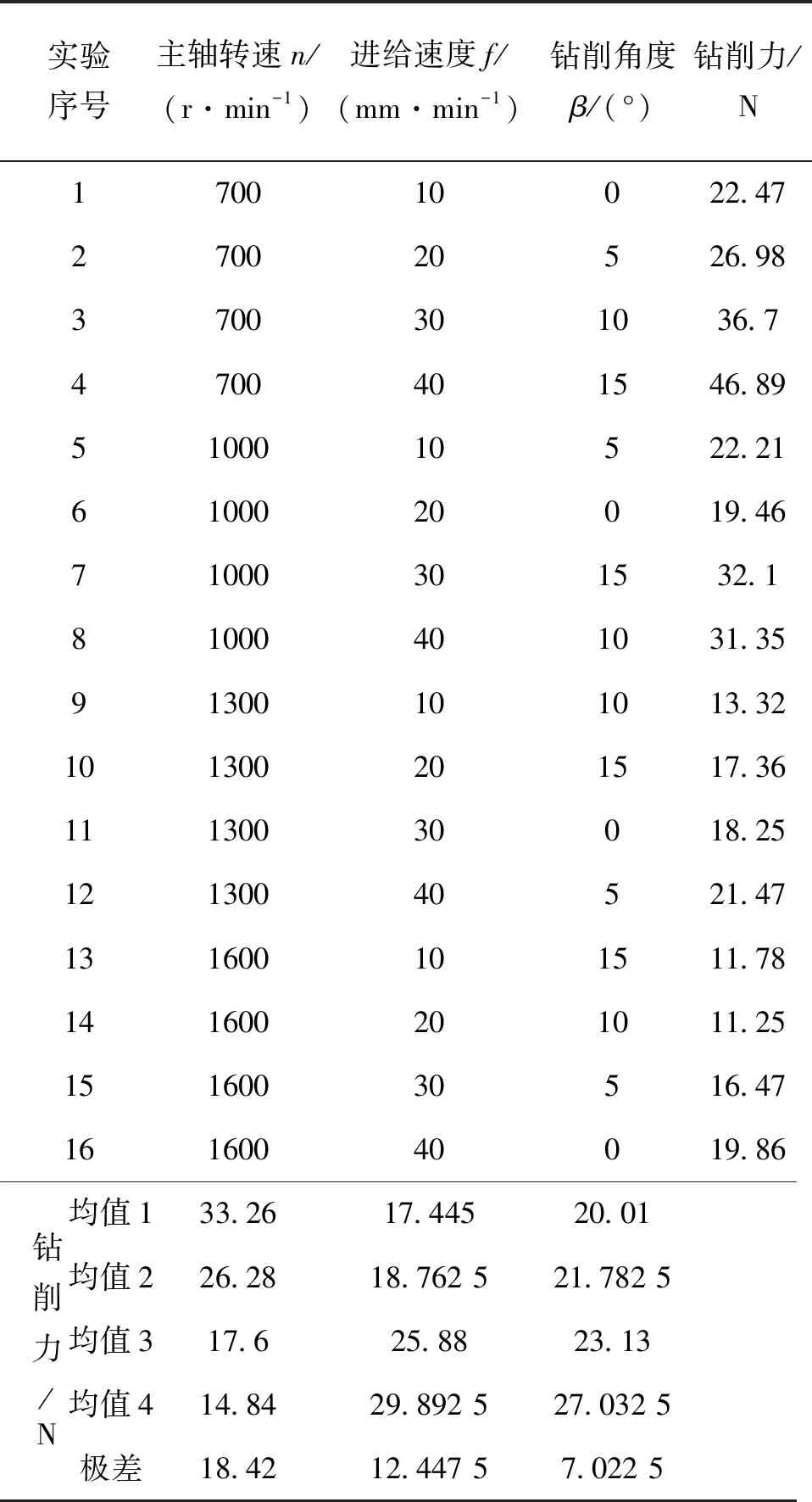

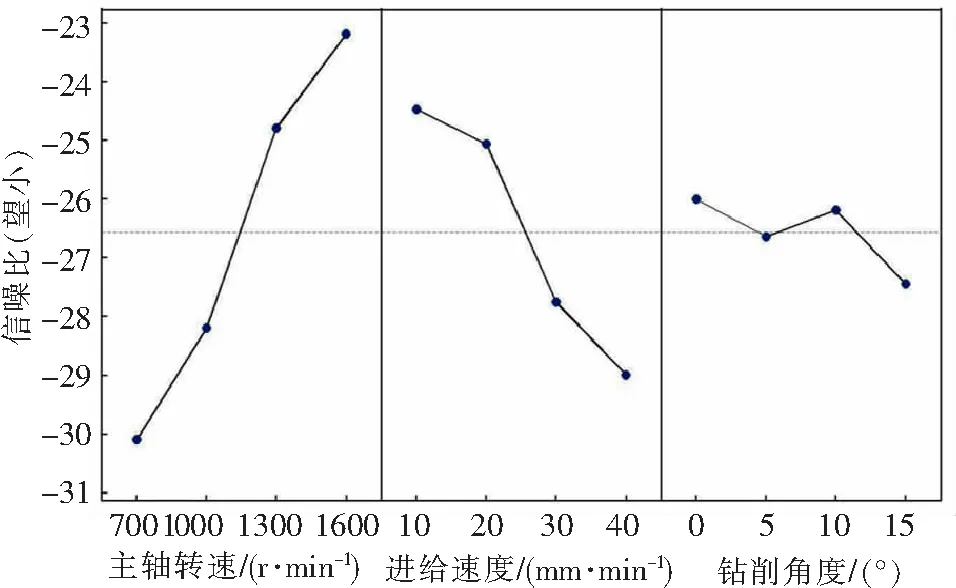

通过Minitab软件对表2钻削力试验结果进行分析,得到各个试验因素的钻削力主效应曲线和信噪比,如图5、6.

图5 钻削力主效应曲线

图5、6中,横轴表示每个实验因素的3个水平,纵轴分别表示对应的钻削力和信噪比值,在田口分析中,钻削力越小、信噪比越大水平因素越优,由此可知,在所选的因素水平中,当主轴转速n为1600 r/min、进给速度f为10 mm/min和钻削角度β为0°时所得轴向力最低.信噪比的响应如表3.

图6 各因素信噪比

在信噪比响应表中,秩表示水平因素对响应结果的影响程度,由表3可知,在3种工艺参数下,对钻削力影响由高到低的顺序为:主轴转速、进给速度、钻削角度.

表3 信噪比响应表(望小)

综上所述,主轴转速为影响钻削力大小的最主要因素,且对钻削力大小影响程度顺序为:n>f>β.忽略钻削时间,满足最小钻削力的最优钻削参数组合为n(1600 r/min)f(10 mm/min)β(0°).

3 结 论

根据骨钻研究现状,发现合理的骨钻削工艺参数可以大幅度减小钻削力值,临床手术过程中钻削力过大容易产生应力性骨裂、导致钻头断裂和钻孔破坏,进且影响着患者损伤程度和术后康复时间,所以优化钻削工艺参数是至关重要的.本文对医疗麻花钻在颅骨微创小孔钻削过程中钻削工艺参数进行研究,研究采用正交实验法制定钻削试验表并对正交实验结果优化分析,得出了如下结论:

(1)在钻削颅骨过程中,钻削力成“凹”型变化,钻削力的变化过程主要分为3个阶段,钻削力稳步上升,下降并相对稳定在较低的数值区域,快速上升并急速下降到0 N.

(2)在钻削过程中,钻削力的大小与钻削参数有关,使用合理的钻削参数可以大幅度减小钻削力.用均值、极差、钻削力主效应曲线和信噪比对正交试验结果优化分析,发现钻削参数为主轴转速1600 r/min、进给速度10 mm/min、钻削角度0°时钻削力为全局最优,且对钻削力影响最大的是主轴转速,其次是主轴进给速度,最后是钻削角度.