低值废塑料裂解制备可再生燃料油中试研究*

王中慧,卢欢亮,陈伟锋,张 伟

(1.广东省环境科学研究院,广东 广州 510045;2.粤港澳环境质量协同创新联合实验室,广东广州 511486;3.广州市城市管理技术研究中心,广东 广州 510170;4.广东三新能源环保有限公司,广东 广州 510620)

1 工程背景概述

广州市生活垃圾日均产生量超过3.0×104t,其中塑料类组分比例约18%[1],大部分是低价值、难回收的塑料制品,如塑料袋、快递包装和一次性餐盒等,主要成分是聚乙烯(PE) 和聚丙烯(PP)[2]。废塑料裂解是以石油原料制造塑料制品的逆过程,通过裂解技术可将生活垃圾中的低值废塑料转化为燃料油,回收其剩余价值[3]。根据工艺特点,废塑料裂解分为热裂解、催化裂解、热裂解- 催化改质和催化裂解- 催化改质4 类,林宏飞等[4]对以上废塑料裂解工艺进行了归纳,认为热裂解工艺简单但油转化率低,催化裂解效率高但催化剂成本投入大,综合比较之下,热裂解-催化改质工艺具有较高的应用价值。单一的热裂解获得的重油比例一般大于轻质油[5],在废塑料制油中的应用并不常见,单一热裂解更多的是用于将聚乙烯废塑料转化为聚乙烯蜡[6-8]。有研究表明,提高热裂解反应压力可以提高油产率、增加轻质化产物比例[9]。在热裂解的基础上耦合催化改质过程,可以提升裂解产物的品质,从而获得具更高经济价值的轻质油[10],叶林等[11]以铝、锆硝酸盐和尿素为原料开发了改质催化剂,通过热裂解-催化改质将废塑料转化为汽油产品,辛烷值达到92.15。Escola 等[12]研究了多孔镍基催化剂对PE 热裂解气的催化改质影响,得到的产品油辛烷值>80。目前,关于废塑料热裂解-催化改质的研究多集中于实验室级别的催化剂开发合成[13-16],而废塑料高压热裂解还仅局限于实验室级别的聚乙烯废塑料制聚乙烯蜡初级应用研究[17-18],既未达到中试以上的应用研究水平,也未能与催化改质过程相耦合。

本研究在前期研究基础上,设计了一套废塑料高压热裂解-催化改质制油工艺,筛选生活垃圾中占比最高的废塑料袋(PE) 及相近外观的废塑料为原料,以自主开发的配套设备和催化剂开展了系列中试试验,从产油率、油品质、能量平衡等方面对该工艺进行论证,并初步分析了经济可行性,为尽早实现低值废塑料裂解制备可再生燃料油工业化生产积累经验。

2 工艺流程与设计参数

2.1 试验材料

废塑料样品分拣自广州市某垃圾填埋场并晾晒,主要是透明PE 包装膜、PE 塑料袋和少量未知材质的产品包装材料(图1),将废塑料样品按清洁程度分为3 类,分别记为1#、2#、3#,1#全部为透明PE 包装膜,2# 为PE 废塑料袋,3# 为PE 废塑料袋和其他包装材料的混合物,试验样品特征参数见表1。

图1 废塑料试验原料

表1 废塑料样品特征参数

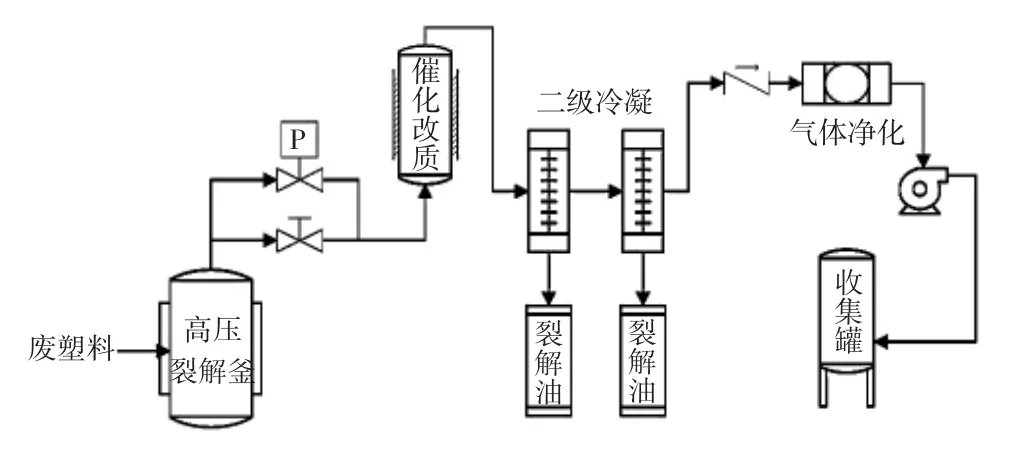

2.2 工艺流程及设备

中试试验采用高压热裂解- 催化改质工艺(图2),并开发了一套设计处理能力5 kg/h 的低值废塑料裂解中试装置(图3),由高压裂解釜、填料式催化反应器、冷凝器、不凝性气体净化收集罐构成。高压裂解釜容积20 L,设计废塑料处理能力5 kg/h,采用电磁感应加热,功率10 kW,最高加热温度500 ℃,最高承压能力2.0 MPa,设自动泄压阀,自动泄压压力0.8 MPa;催化反应器容积10 L,电磁感应加热,功率6 kW,最高加热温度350 ℃,催化反应器出口设0.1 MPa 背压阀;冷凝器为两级管壳式换热器,总有效换热面积2 m2,以循环水为冷却介质;不凝性气体收集罐容积1 m3,进气口前端接汽车尾气催化净化器,填充活性炭吸附剂。

图2 高压热裂解-催化改质工艺流程示意

图3 低值废塑料裂解中试设备

2.3 中试试验过程

首先向催化反应器填料层填入1.5 kg 催化剂,改质催化剂采用自主研发的黏土基催化剂,主要材料包括三氯化铁(FeCl3) 和钠基膨润土,合成后负载于陶瓷蜂窝体骨架(图4),其中有效催化成分为0.15 kg,可循环使用10 个批次。

图4 改质催化剂

中试试验分批次进行,每批试验向裂解釜投入废塑料原料1~2 kg,密封釜盖后开始升温,裂解最高温度设定为500 ℃;当釜内温度达到裂解温度以上,废塑料开始发生裂解反应,釜内压力上升,当达到自动泄压压力时,裂解气自动闪蒸进入催化反应器,与催化剂接触进行催化改质;随着裂解釜内可裂解原料减少,压力无法达到自动泄压压力,则手动打开泄压旁路,使裂解气排入催化反应器,压力降至大气压时关闭泄压旁路,待裂解釜内继续裂解升压,重复操作直至釜内压力不再升高,代表裂解已完成。每个批次试验从开始升温至釜内压力不再升高历时约10~20 min,平均处理能力约5.5 kg/h,达到设计处理能力。试验过程中,裂解气经催化改质后由尾部风机吸入冷凝器,经二级冷凝得到裂解油,流入下方收集罐,其余不凝性气体排入气体储罐。

3 测试指标与分析方法

每批试验样品裂解完成后均收集裂解油称量质量,并打开裂解釜收集固体残渣称量质量,通过差减法计算裂解气产率。

裂解油分批收集后送检测机构进行分析,首先根据GB/T 6536—2010 石油产品常压蒸馏特性测定法[19]测定馏程,经检测确定裂解油属于柴油级别,再根据GB 19147—2016 车用柴油[20]的具体要求测试其他性能参数。各批次试验均完成后以气袋收集裂解气,使用气相色谱分析仪(Agilent 7890B),按安捷伦公司开发的Fast Refinery Gas(FRG) 分析方法[21]进行组分分析,再根据单一气体组分热值按组分分布计算裂解气总热值。

4 运行效果分析

4.1 裂解产物分布

1# ~3# 批次均采用相同工况开展中试试验,但所用试验原料不同,从不同批次的试验结果可以看出,废塑料原料的复杂性和清洁程度导致裂解产物分布出现差异(图5)。

图5 低值废塑料裂解产物分布

1#批次裂解原料构成单一,均为透明包装膜,清洁程度高,基本无沾染其他杂质,裂解产物集中,产油率接近80%,无残渣残留,通过差减法计算得到产气率约20%。

2#批次裂解原料构成单一,均为PE 塑料袋,但清洁程度不如1#批次,表面残余少量油污,裂解产油率约72%,剩余残渣率2.56%,呈黑色,主要是灰分和残炭,通过差减法计算得到不凝性裂解气产率约25%。

3#批次裂解原料构成复杂,除PE 塑料袋外还有大量未知成分的包装材料,表面沾染较多杂质,从表观上看主要是厨余垃圾,裂解油产率大幅低于其余两个批次,仅23.38%,相应的残渣率也高于另外两个批次,达到22.54%,质脆,呈黑色,推断应是有机物炭化结焦残渣,通过差减法计算得到的不凝性裂解气产率约54%。

由此可见,参与裂解的废塑料构成越均一、沾染杂质越少,裂解油产率越高,反之残渣率越高,易形成结焦炭化。裂解产品中裂解油可循环利用,对环境有影响的主要是残渣和不凝性裂解气,其中残渣可作为一般固废进行填埋,不凝性裂解气经二次燃烧后产物主要是水和二氧化碳,对环境的影响较小。

4.2 裂解油产品分析

观察收集到的裂解油产物发现,3 个批次裂解油均未出现胶状或蜡状杂质,轻质化产品产率显著提升,本研究所采用的工艺与加压热裂解[18]的差异主要是在加压热裂解的基础上,借助自主研发的催化剂对废塑料裂解气进行改质,验证了热裂解-催化改质工艺对低值废塑料裂解制油具有促进作用。

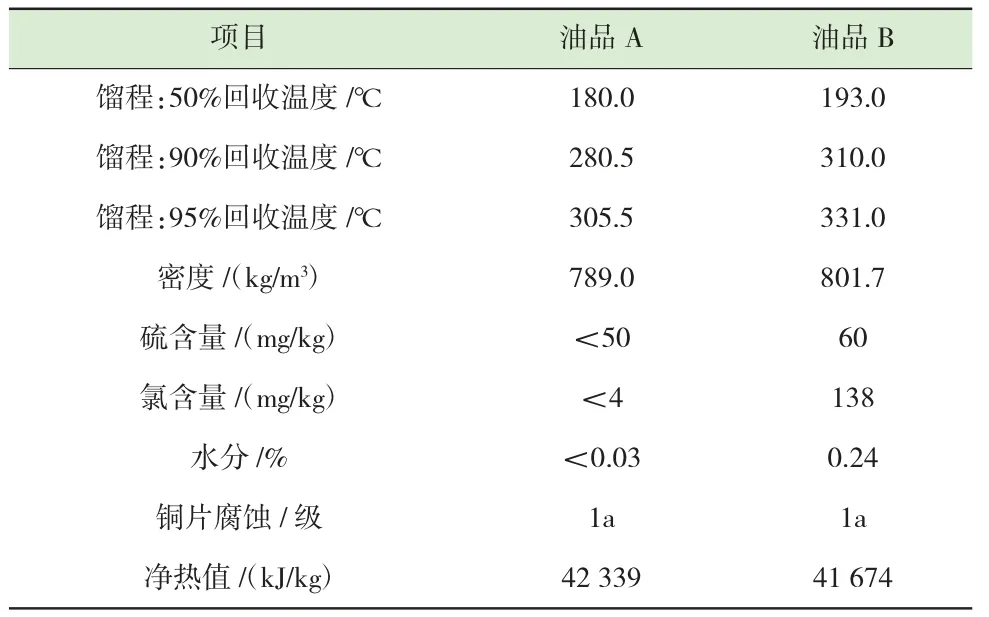

1#和2#废塑料原料成分均为单一的PE 废塑料,裂解油均呈黄色,表观性状接近,因此在进行油品检测时将1#和2#裂解油混合后送检(记为油品A)。3#废塑料原料构成复杂,杂质含量较高,裂解油呈黑色,黏度大于油品A,独立取样送检(记为油品B)。两份裂解油品的检测结果如表2 所示。

表2 裂解油品检测结果

油品A 和油品B 的馏程均介于汽油和柴油之间,两份样品的馏程均满足GB 19147—2016 对95%质量回收温度不大于365 ℃的要求,但油品A的馏程比油品B 更集中,最高馏程温度比油品B低7.8%。油品A 净热值比油品B 高1.6%,标准油的净热值为41 800 kJ/kg,A 油品净热值高于标准油,而B 油品略低于标准油。油品A 硫和氯含量均低于检出限,油品B 的硫含量60 mg/kg,氯含量138 mg/kg,应是由3#批次原料中夹杂的厨余垃圾引入的,也不排除未知材质的废包装材料是聚氯乙烯(PVC)。PVC 裂解分为两个阶段,裂解温度处于290~350 ℃区间时,98%~99%的氯会以HCl 气体的形式产出,在450~600 ℃阶段,剩余的少量氯元素则会转移到油品或残渣中[22]。由此可见,成分相对单一的废塑料裂解油品质优于成分复杂的废塑料裂解油,厨余类杂质或PVC 废塑料对裂解油产品的污染物含量有不利影响,为了提高低值废塑料裂解制油的工程应用价值,宜对低值废塑料原料进行预处理,尽量提高原料清洁程度,并控制原料中的PVC 组分。

4.3 能量平衡核算

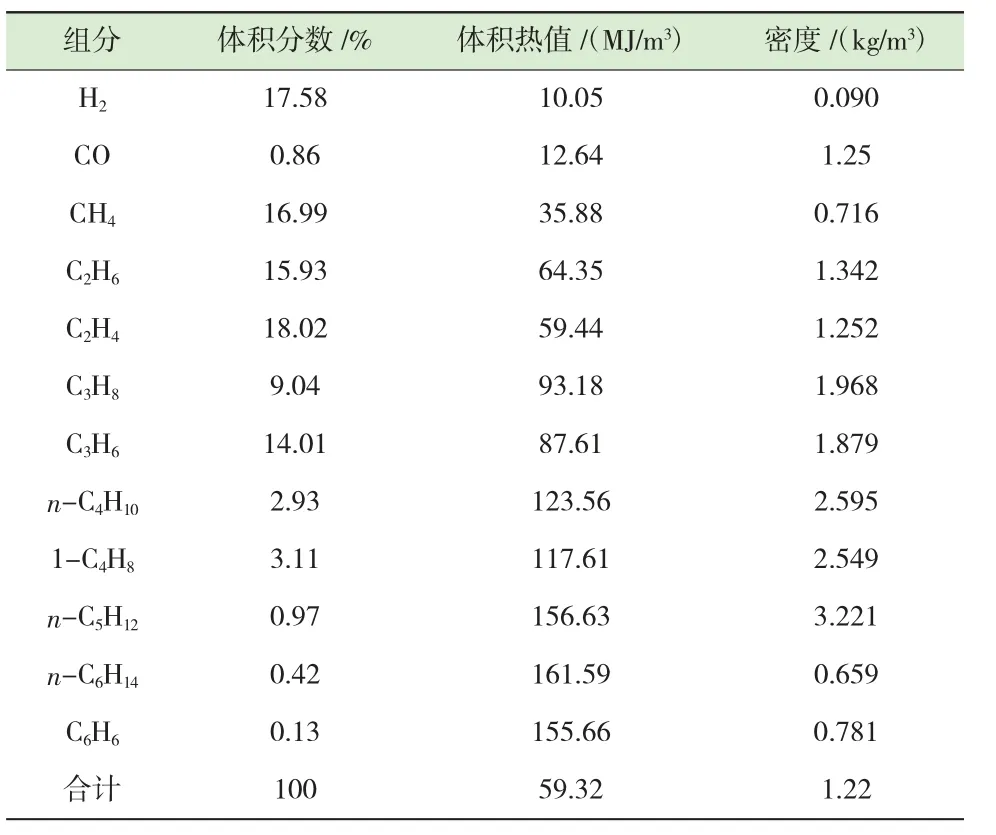

低值废塑料裂解实际生产,除设备预热需消耗外部燃料,裂解过程的全部能量应通过不凝性裂解气二次燃烧提供。中试试验的3 个批次原料中,1#批次原料洁净程度太高,实际生产中难以实现,3#批次构成复杂且杂质太多,在实际生产中应尽量避免,2#批次原料构成单一,洁净程度适中,最接近实际生产工况。本次中试试验收集了2#批次的不凝性裂解气进行组分半定量分析,结果如表3 所示,不凝性裂解气单位体积热值59.32 MJ/m3,平均密度1.22 kg/m3,折算单位质量热值为48.62 MJ/kg。根据2# 批次裂解产物分布,不凝性裂解气占裂解产物质量比例为24.89%,则每千克废塑料裂解,通过不凝性裂解气二次燃烧,可回收12.1 MJ 用于补充裂解能耗。

表3 2# 批次不凝性裂解气组分特征

中试试验采用电磁感应加热升温,需持续维持能量输入,相对实际生产过程能耗较大,中试系统功率较大的设备包括高压裂解釜(10 kW)、催化反应器(6 kW)、冷却水循环泵(0.2 kW) 和尾气风机(0.1 kW),考虑线路散热损失(按0.2 kW 估算),合计功率约16.5 kW,平均处理能力5.5 kg/h,废塑料裂解中试试验单位能耗约10.8 MJ/kg。不凝性裂解气二次燃烧可提供12.1 MJ/kg 废塑料,大于中试试验单位能耗,而中试试验能耗大于实际生产,因此,在实际生产过程中,通过不凝性裂解气二次燃烧,可实现废塑料裂解整体工艺能量自平衡。

5 成本经济分析

以PE 塑料袋为代表的低值废塑料经高压热裂解-催化改质工艺可转化为柴油级别的燃料油与不凝性裂解气,二者均可称为有益产物。回收燃料油作为主要产品可销售获利,不凝性裂解气二次燃烧为整个裂解-催化改质系统提供能量,可保证生产过程实现能量自平衡,低值废塑料裂解制油的有益产物转化率合计97%以上,具有较高的实用价值,本中试试验可以为实际生产设计提供参考。

在中试试验数据基础上,估算低值废塑料热裂解-催化改质工艺实际生产的基础运行成本约294 元/t(表4)。在政策支持下[2],废塑料原料成本可忽略不计,其他构成主体包括催化剂、启动能耗、系统电耗及水耗和污染控制成本等:催化剂成本约68 元/t;实际生产使用塑料裂解的不凝性裂解气作为主要燃料,根据表3 列出的组分特征,裂解气与液化石油气性质较为接近,宜采用液化石油气作为辅助燃料,启动能耗即液化石油气成本,约62 元/t;系统电耗用于驱动水泵、风机、自控装置、电动阀门等设备辅机和配件,约72 元/t;循环冷却水消耗量约1 m3/t,即成本为4 元/t;烟气净化费用按运行费用的30%估算,约88 元/t。

表4 基础运行成本估算

低值废塑料裂解实际生产成本除表4 的基础运行成本外,还需考虑工资及福利费、修理费、折旧费、财务费用(利息支出) 和其他费用等,因此参考其他类似工程,实际生产总成本按基础运行成本的4~6 倍进行估算,即生产成本约1 176~1 764 元/t。根据中试试验结果,燃料油回收率可达到72%,燃料油按柴油市场价50%计,另外,广州市对废玻璃、废木质、废塑料等8 类低值可回收物给予90 元/t 的补贴[2],低值废塑料裂解的燃料油产品可产生2 250 元/t 的经济价值。扣除生产总成本后,处理每吨低值废塑料仍有486~1 074 元的利润空间,经济效益较为可观,具有一定市场应用前景。

6 存在问题与展望

6.1 存在问题

通过中试试验验证了高压热裂解- 催化改质工艺的技术可行性,但受塑料传热性能限制,废塑料裂解核心设备的单体容积不宜过大,且当前垃圾分选前端并未专门设置回收低值废塑料的工序,与本技术的衔接不够顺畅,整体产业链尚未形成,低值废塑料裂解制备可再生燃料油技术规模化应用体系仍不完善。

6.2 展望

国家于近期先后出台了《关于进一步加强塑料污染治理的意见》 (发改环资〔2020〕80 号)、《进一步加强塑料污染治理近期工作要点》 (发改环资〔2020〕334 号) 和《关于扎实推进塑料污染治理工作的通知》 (发改环资〔2020〕 1146 号)等文件,均明确要求推进塑料废弃物资源化能源化利用,本项目成果适用于生活垃圾中的废塑料袋、废包装材料、废弃农膜等聚乙烯类低值废塑料资源化利用,且经济效益较为可观,市场应用前景可期。

7 结论

对广州生活垃圾中分拣出的低值废塑料开展中试试验,验证了高压热裂解-催化改质工艺可以有效将以PE 塑料袋为主的低值废塑料转化为燃料油。

废塑料构成和清洁程度对低值废塑料裂解油产品品质有关键性影响,PVC 废塑料和过多厨余杂质的混入会降低裂解油转化率,造成裂解原料结焦,并降低裂解油品质。低值废塑料裂解制油实际生产时,宜考虑配置必要预处理对废塑料进行清洁,去除杂质,并通过针对性分选尽量减少PVC 废塑料进入裂解系统。

在原料经过清洁预处理的情况下,低值废塑料裂解产油率达到72%以上,燃料油产品部分达到GB 19147—2016 要求,同时裂解产生的可燃气可回收12.1 MJ/kg,用于支持裂解进程,裂解过程可实现能量自平衡。

基于中试试验数据,对实际生产成本进行初步成本经济分析,测算实际生产成本范围为1 176~1 764 元/t,而产生的经济价值预计可达到2 250 元/t,利润空间486~1 074 元/t,经济效益较为可观。虽然目前受政策和技术条件的限制,仍不具备规模化应用的条件,但随着国家政策大幅度倾斜,低值废塑料裂解制备可再生燃料油技术的市场应用前景可期。