垃圾焚烧炉膛烟气温度计算模型的探讨

——满足烟气850 ℃以上停留2 s 的监管要求

孙小燕,韩志明,焦学军

(1. 北京控股环境集团有限公司,北京 100086;2. 北京中科润宇环保科技有限公司,北京100080;3.上海康恒环境股份有限公司,上海 201703)

1 引言

随着垃圾围城问题的日益加剧,我国垃圾主要处理方式已逐渐转向焚烧发电,该处理方式实现了垃圾的减量化、资源化和无害化。至2019 年底,我国已建成投运的垃圾焚烧发电厂约达500座。在技术日益成熟、经验日趋丰富的同时,监管力度也在进一步加强。

目前行业内的相关监管标准中,炉膛温度,即集散控制系统(DCS) 温度,被用作判定焚烧炉运行是否达标的主要技术性能指标之一。环保部2017 年发布的《关于生活垃圾焚烧厂安装污染物排放自动监控设备和联网有关事项的紧急通知》[1]中对DCS 温度的定义为:垃圾焚烧厂生产控制的集散控制系统(DCS) 将焚烧炉二次空气喷入点所在断面、炉膛中部断面和炉膛上部断面分别设置的温度测点信号通过特定的模型计算出的温度。

行业内的监管主要基于:①GB 18485—2014生活垃圾焚烧污染控制标准[2]中规定,生活垃圾焚烧炉炉膛温度(取DCS 温度) 应高于850 ℃,如低于850 ℃时焚烧垃圾,依据《大气污染防治法》予以处罚和停工整治[3];②《生活垃圾焚烧发电厂自动监测数据应用管理规定》中明确指出,垃圾焚烧厂应当按照国家有关规定,确保正常工况下焚烧炉炉膛内热电偶测量温度的5 min 均值不低于850 ℃。一个自然日内累计不能超过5 次[4];③CJJ/T 212—2015 生活垃圾焚烧厂运行监管标准[5]中规定,炉膛内固定安装2~3 个温度监测断面,各层断面温度均应超过850 ℃。

烟气需满足在大于850 ℃温度区域内停留2 s以上的要求,是控制二噁英生成的主要措施之一。烟气行程2 s 后所在位置对应的炉膛温度是否满足850 ℃要求,或烟气在850 ℃以上的温度区域内停留时间是否大于2 s,都可作为判定二噁英是否超标的依据。炉膛温度影响环保监控判断,同时对焚烧厂的燃烧工况运行调整有较大的指导意义。本研究选取了目前市场主流的炉排炉作为分析对象,对它们的计算模型进行归纳、分析和对比,提出了对垃圾焚烧炉DCS 温度计算模型应用的建议。

2 主流炉排炉的温度计算模型介绍

2.1 线性插值法

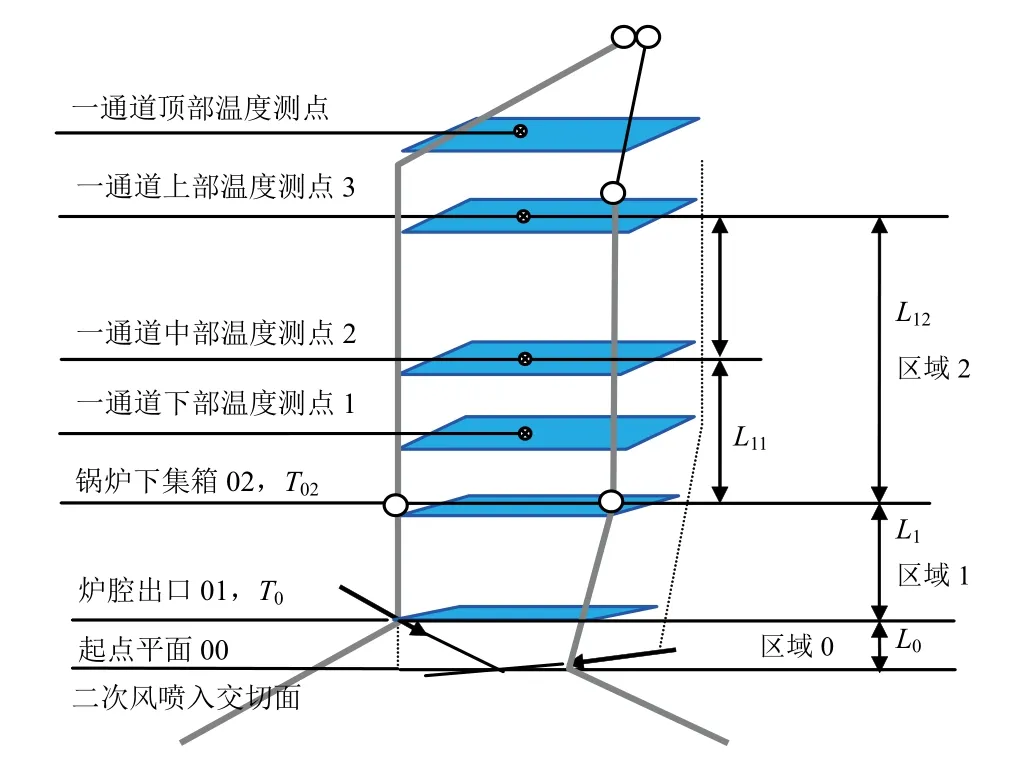

此类计算模型的参考平面如图1 所示,主要包括:烟气2 s 行程的起点(二次风喷嘴的交切位置所在平面[6]),简称起点00;炉腔出口,简称平面01;锅炉下集箱,简称平面02;锅炉一通道下部位置,简称平面1;锅炉一通道中部位置,简称平面2;锅炉一通道上部位置,简称平面3。

图1 炉内测点参考平面分布示意

计算中,通常要求在炉膛内设置多层温度测点,根据烟气流量、炉膛截面尺寸、各层测点高度和温度值进行线性插值计算,从而可以得出烟气从起点00 开始2 s 行程处的温度。但由于炉型设计理念的差异,不同厂家炉内受热面和测点的布置各有区别,对应炉内烟气温度从起点00 开始随高度衰减的线性关系也存在一定的差异,以日立造船和荏原两家的设计为例进行分析。

2.1.1 日立炉排炉

日立炉排炉内降温曲线示意如图2 所示。

图2 日立炉排炉内降温曲线示意

烟气从炉腔出口平面01 至锅炉一通道上部的烟气温度衰减的速度转折点在锅炉下集箱平面02处。因此以平面02 为分界线,计算出烟气在平面00 至平面01 之间的停留时间t0,以及烟气在平面01 至平面02 之间的停留时间t1。

如t0+t1>2,则烟气在2 s 行程处的温度计算公式如下:

如t0+t1<2,则烟气在2 s 行程处的温度计算公式如下:

式中:Tg为烟气从起点开始在炉内流动2 s 后的对应温度,℃;t0为烟气在平面00 至平面01 之间的停留时间,s;t1为烟气在平面01 至平面02之间的停留时间,s;T0为炉腔出口平面01 的断面温度均值,℃;T02为锅炉下集箱所在平面02 的断面温度均值,℃;T3为锅炉一通道上部位置所在平面3 的断面温度均值,℃;V1为烟气在平面01至平面02 之间的流速,m/s;V2为烟气在平面02至平面3 之间的流速,m/s;L1为平面01 至平面02 之间的高度差,m;L12为平面01 至平面3 之间的高度差,m。

需要注意在日立的计算中,T02由中部测点温度T2和上部测点温度T3根据高度线性插值计算得出,T0是由T02和T3根据区域1 和区域2 的有效受热面积线性插值计算得出。实际参与计算的直接测量温度仅为T2和T3。

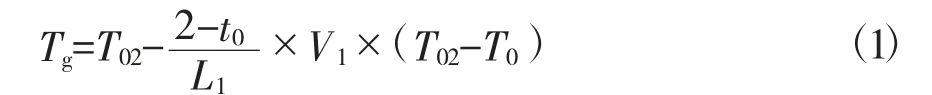

2.1.2 荏原炉排炉

荏原炉排炉内降温曲线示意如图3 所示。

图3 荏原炉排炉内降温曲线示意

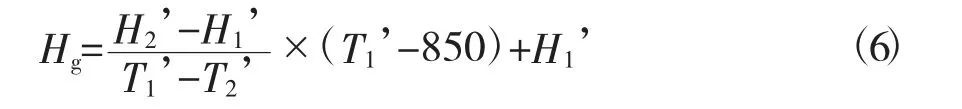

烟气从炉腔出口平面01 至锅炉一通道上部的烟气温度衰减的速度转折点分别在锅炉一通道下部平面1、2、3 处。因此根据温度修正后的烟气流量和各层截面积计算出烟气在平面00 至平面02之间的流速V1,以及在平面02 至平面3 之间的流速V2。从而进一步计算出烟气在炉内850 ℃以上流动2 s 后的标高,其计算公式如下:

如Hg≥H1,则烟气在2 s 行程处的温度计算公式如下:

如Hg<H1,则烟气在2 s 行程处的温度计算公式如下:

式中:H00为烟气2 s 行程的起点(二次风喷嘴的交切位置所在平面) 所在平面00 的标高,m;H01为炉腔出口平面01 的标高,m;H02为锅炉下集箱所在平面02 的标高,m;H1为锅炉一通道下部位置所在平面1 的标高,m;T1为锅炉一通道下部位置所在平面1 的断面温度均值,℃;H2为锅炉一通道中部位置所在平面2 的标高,m;T2为锅炉一通道中部位置所在平面2 的断面温度均值,℃。

2.2 有效容积计算法

此类计算模型在设备设计阶段按照最高热负荷和最低热负荷工况下对应的2 s 行程高度区间对设备有效容积进行优化,以保障当负荷在此区间内波动时,烟气2 s 行程处的温度均能高于850 ℃。

模型计算对于温度测点的布置要求相对较低,参与计算的温度测点较少,计算过程相对简便。由于炉型设计理念的差异,不同的厂家在有效容积的选取和计算上也各不相同。以JFE 和三菱炉排炉为例进行分析。

计算选取的参考平面主要包括:二次风喷射平面H0’,T0’;低质垃圾工况下烟气2 s 行程的高度平面H1’,T1’;高质垃圾工况下烟气2 s 行程的高度平面H2’,T2’。

计算中,烟气在温度测点区间内的变化与高度线性相关,温度衰减速率均匀,无转折点。根据平面H1’和H2’的温度和高度,线性插值计算出850 ℃所在高度公式如下:

式中:H1’为低质垃圾工况下烟气2 s 行程所在平面的标高,m;、T1’为低质垃圾工况下烟气2 s行程所在平面断面温度均值,℃;H2’为高质垃圾工况下烟气2 s 行程所在平面的标高,m;T2’为高质垃圾工况下烟气2 s 行程所在平面的断面温度均值,℃;

根据焚烧炉设计尺寸和Hg,计算出850 ℃所在高度对应的烟气混合室容积,公式如下:

式中:V 为850 ℃所在高度对应的烟气混合室容积,m3;A 为一烟道横截面积,m2;B 为回流区腔室体积m3。

JFE 两次回流式焚烧炉内测点分布见图4。

图4 JFE 两次回流式焚烧炉内测点分布示意

结合烟气流量计算出烟气停留时间是否满足2 s要求。烟气量的修正温度选用二次风入口的烟气温度T0’和850 ℃的平均值进行修正。

式中:tg为烟气在有效容积内的停留时间,s;Fg为烟气测量流量,m3/h;T0’为锅炉二次风入口所在平面0 的温度均值,℃。

进入门诊输液预约工作站系统后,打开预约列表窗口,在读卡区通过刷磁条卡或读取芯片数据及输入患者姓名、身份证号、病历号等方法选择患者,当患者存在未预约的输液或化疗医嘱时,系统会弹出“选择注射医嘱”的对话框,患者可能有多张注射单,选中目标注射单后点击“确定”就可以在“预约安排”窗口选择日期和时间段进行预约。预约成功后默认打印机自动打印预约回执单。“选择注射医嘱”窗口还提供“详细信息”按钮,点击可以看到患者基本信息、注射证明、病史、检验指标等详细信息。

2.2.2 三菱炉排炉

计算的起始平面为炉膛侧墙下集箱的中心位置,终点平面为锅炉浇注料的顶部或850 ℃的标高位置(浇注料顶部位置温度低于850 ℃时,终点取850 ℃所在标高平面;浇注料顶部位置温度高于850 ℃时,取浇注料顶部平面为计算终点)。通过在设计阶段的优化,保障在此区间的有效容积内,垃圾热值波动范围内均可满足烟气停留时间2 s 以上。

利用烟气量和平面之间的有效容积V’计算烟气在上述起始和终点平面之间的停留时间。烟气量的修正温度选用二次风入口的烟气温度T0’和终点平面的烟气温度Tend的平均值。

式中:Tend为锅炉浇注料的顶部或850 ℃的标高位置所在平面温度均值,℃;V’为烟气从起点开始在炉内的有效容积,m3。

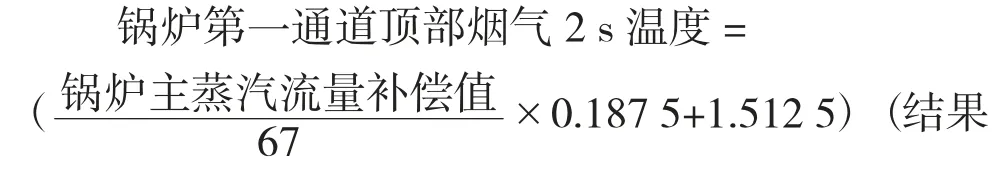

2.3 第一通道顶部烟温计算法

此类计算模型主要基于锅炉第一通道顶部的热电偶测量值,并结合相应的经验公式进行计算。对炉膛内的温度检测布置要求简单,计算公式相对简单。该类计算目前在欧洲应用较多,以斯坦米勒巴高克和希格斯炉排炉为例。

2.3.1 斯坦米勒巴高克炉排炉

取锅炉第一通道顶部烟气温度3 个测点的平均值作为锅炉第一通道顶部烟气的温度T2”,代入下述的经验公式中(以某厂锅炉额定蒸发量67 t/h为例):

2.3.2 希格斯炉排炉

计算选取的参考平面主要包括二次风喷射平面0、后燃烧区的末端1 和锅炉第一通道顶部2。

以某工程为例,先通过经验公式,计算出H1”平面和H2”平面间的温度差,具体公式如下:

其中138.6 ℃和2 608.9 MW℃均为经验值,可在锅炉达到初始结垢后,在调试期间确定。锅炉计算热负荷为计算值,取值范围为锅炉最小负荷至最大负荷。

T2”取第一通道顶部热电偶测量值的平均温度,并对温度(50~100 ℃) 进行了修正,即:

根据上述两个公式即可计算出T1”(锅炉后燃烧区末端即炉腔出口温度)。

烟气在炉内2 s 行程的末端高度计算公式如下:

烟气2 s 行程处的温度计算公式如下:

式中:H1”为后燃烧区的末端平面1 的标高,m;T1”为后燃烧区的末端平面1 断面温度均值,℃;H2”为锅炉一通道顶部平面2 的标高,m;T2”为锅炉一通道顶部平面2 的断面温度均值,℃;S 为第一通道的截面积,m2;V”为烟气在平面0 至平面1之间的后燃烧区的体积,m3。

3 计算模型对比分析

3.1 计算模型的对比

各焚烧炉烟气温度计算模型对比情况如表1所示。

表1 各焚烧炉中烟气温度与停留时间计算模型对比

从表1 可以看出,不同的炉排炉厂家的设计理念和计算模型差异较大。

1) 温度测点布置位置和数量不同。受垃圾热值的波动、炉内燃烧情况、推算烟气停留时间和温度、判断SNCR 最佳反应温度区域等因素影响,各炉排炉厂家炉膛内温度监测点布置的数量、标高等各不相同。

2) 参与计算的温度测点选择不同。从表1 中可以看出,二次风喷射口交切面至锅炉第一通道顶部区间内,并非所有的温度测点均参与850 ℃停留2 s 的计算。例如:日立造船的计算中参与计算的是两层温度测点,荏原的计算中为3 层温度测点,而斯坦米勒巴高克的计算中仅1 层温度测点。

3) 炉内温度衰减分区不同。根据炉内温度测点的分布情况,线性插值法对炉内温度衰减的分区较多,固定容积法次之,而一通道顶部烟温法则是未分段。温度衰减速率的分段有助于获取炉内的真实温度场,提升线性插值法和固定容积法计算结果的准确性。一通道顶部烟温法更多是通过经验公式和数据来予以修正。

3.2 计算结果影响因素分析

综合各类计算模型的原理分析,影响各模型计算结果的因素主要包括:烟气流量的准确性、烟温测量的真实性、测温温降速率分段的准确性和经验数据的准确性。

1) 烟气流量:计算中使用的烟气流量数据通常取用烟囱入口连续在线监测系统测量值。该值与炉膛内的真实烟气流量存在一定的偏差和滞后。需要严格结合系统漏风量、喷入介质(尿素溶液、减温水、流化风等)、温度、压力、含氧量等进行修正,其中温度修正宜选用区间内平均温度。具备条件的可在省煤器出口直接测量流量,并予以修正,可减少烟囱处测量带来的滞后性。

2) 烟温测量:炉膛内烟气温度实际分布是中心温度较高,边缘温度较低。热电偶测温仪受表面结焦情况、伸入炉膛的长度、烟气流速等因素影响,所测得数据与烟气真实温度存在一定的偏差,是一种平衡温度。这种“屏蔽效应”需在设备长期运行稳定后,对热电偶进行定期校核,以获得更贴近真实值的烟气温度。

3) 温降速率分段:炉膛内烟气温度从二次风喷入点位置至一通道顶部,受到炉膛设计、浇注料厚度、水冷壁敷设等影响,在不同区段,实际温降速率均匀性上有所差异。不同的炉排炉厂家设计中烟气温降曲线的设定各不相同,温降速率区段划分的精确度将影响计算结果的准确度。测点层数越多,区域划分越多,越接近真实温度场变化。

4) 经验数据:对于第一通道顶部烟温计算法,过程中涉及多项经验公式,该经验公式中的经验数据需结合项目自身的情况,在调试期和运行期,根据垃圾热值、炉内结焦等情况进行修正,从而保障经验数据更贴近炉内的真实工况,提升计算结果准确度。

4 结论和建议

4.1 结论

1) 各炉排炉厂家提供的DCS 温度的计算模型有较大差距。线性插值法和有效容积法主要基于炉内烟气流量、温度线性衰减分区和多层温度测点来进行计算,对测点布置要求较高,计算过程较为复杂;一通道顶部烟温主要基于顶部烟温测量结合相关经验数据和经验公式来进行计算,对测点布置要求较低,计算过程相对简单。

2) 受计算模型需求、垃圾热值范围、SNCR脱硝温度需求等因素影响,不同的炉排炉厂家设计的炉内温度测点的布置高度、布置层数各有不同。任何固定点的温度测量值不能直接代表炉膛温度,炉膛温度应以实际计算值为准,具体需要参与计算的温度点根据模型的需求进行选取。

3) 烟气流量的准确性、烟温测量的真实性、烟温降低速率区段划分的准确性以及经验数据的准确性对各种算法计算结果的可靠度有直接影响,在应用中需注意根据实际运行情况进行相应修正和及时校正,以提高各算法计算结果的真实度和可靠性,使之更贴近炉内真实燃烧工况。

4.2 建议

4.2.1 设备设计角度

1) 焚烧炉厂家前期需尽可能准确地评估项目的垃圾设计热值和波动范围,合理设计焚烧炉结构和尺寸,以保证在各工况下烟气均能在850 ℃以上停留不低于2 s,尽可能减少二噁英的生成。

2) 一通道内温度测点布置需满足环保监管要求,至少应在一通道的下部、中部和上部分别布置温度测点,每层测点不少于3 个。增加温度测量区段,有助于获取更贴近真实的温度场,提高计算结果的准确性。具体测点布置高度需满足炉内热负荷的波动范围。

3) 烟气流量在条件允许的情况下,尽量选取省煤器出口的测量值进行修正后使用。减少因取用烟囱处的流量测量值带来的时间上的延迟和数值的偏差。提高计算结果的实时性和准确度。

4.2.2 运行管理角度

1) 加强垃圾收运源头管理、垃圾池内的均匀分区发酵管理,尽可能减少入炉垃圾的热值波动性,降低炉膛热负荷的波动幅度。

2) 及时有效对炉内燃烧工况进行调整。DCS计算温度与辅助燃烧建立连锁,炉膛温度低于860~870 ℃时,提前开启辅助燃烧,保障炉温。同时也需要注意当炉内温度过高时,及时调整避免结焦。

3) 在日常巡检和计划停炉检修期间,加强对测温元件的检查和维护,保障温度测量的准确性。结合设备在不同时段的实际情况对计算模型进行及时修正,以保障计算模型反映的始终贴近炉内真实工况。

4.2.3 环保监管角度

1) 对焚烧厂DCS 温度计算模型的合理性和取值的规范性加以审核,保障焚烧炉炉膛内的烟气停留2 s 后的温度计算结果的可靠性。

2) 不定期地对烟囱出口的二噁英排放进行取样检测,与炉内温度监测进行互补,强化对二噁英排放的监管力度。

3) 随着我国垃圾分类的逐步推进和整体生活水平的提升,垃圾热值将日益提升并日趋稳定,可探索计算模型的相对集中归类和统一,并预留修正空间,便于环保监管的同时兼顾焚烧厂的运行工况调整需求。

致谢

在此感谢各位炉排厂家、 项目公司提供的相关计算模型参考资料。