生活垃圾流化床锅炉给料系统的优化

任超峰,江俊杰,刘二利,方朝军,贾祎蔓,宋菲菲

(1.绿能(杭州)企业管理有限公司,杭州 310005;2.温岭绿能新能源有限公司,浙江 台州 317503)

0 引言

2018 年城市生活垃圾清运量达到2.28 亿t,随着城市化发展,垃圾产量日益增长,预计2025年垃圾年清运量达到4.4 亿t,2035 年达到5.5 亿t。“垃圾围城”已成为各城市面临的共同难题,严重影响环境卫生和居民正常生产、生活。

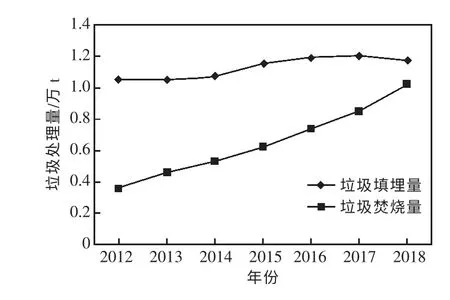

我国生活垃圾无害化处理、处置办法以卫生填埋、堆肥和焚烧为主。其中填埋处理存在土地占用面积大、二次污染、爆炸崩塌等诸多问题,人口密度大的地区特别是东部经济发达省份,填埋处理方式已经遇到瓶颈;尤其是随着人口增加以及经济规模扩张,土地资源日益紧缺,居民的“邻避效应”也将日益增强,选址成为垃圾填埋处理难以逾越的门槛。堆肥对垃圾中重金属含量控制有较高要求,且最终产品单一且不稳定,受到市场销路的极大制约。2018 年我国垃圾无害化处理2.26 亿t,其中:填埋1.17 亿t,占比51.8%;焚烧1.02 亿t,占比45.1%[1]。2012—2018 年的垃圾填埋量和垃圾焚烧量变化趋势见图1。由图1可知,中国的垃圾填埋清运量逐年递增,但是自2016 年起呈现下降趋势,焚烧量则一直呈现递增趋势。随着焚烧量的逐年增加,垃圾焚烧事业蓬勃发展,垃圾焚烧厂的数量也逐年增加,图2 为2012—2018 年中国垃圾焚烧厂的增长趋势[2]。

图1 2012—2018 年垃圾填埋量和垃圾焚烧量变化趋势

图2 2012—2018 年中国垃圾焚烧厂数量的增长趋势

1 循环流化床锅炉焚烧技术的发展

作为垃圾焚烧两大主流技术之一的循环流化床垃圾焚烧技术是20 世纪60 年代初发展起来的一种新型垃圾焚烧技术。在过去几十年的发展过程中,流化床垃圾焚烧技术逐渐在日本、北美、欧洲等一些发达国家得到应用。

我国的循环流化床垃圾焚烧技术起步于20世纪80 年代[3]。其中浙江大学、中科院工程热物理所、清华大学陆续开发并推广应用了流化床垃圾焚烧技术,就目前国内焚烧炉的使用情况来看,循环流化床的市场占有率约为20%,这是由于在生活垃圾焚烧初期时建厂者热衷于将国产锅炉技术应用于垃圾焚烧,并且该技术的建设成本较低[4]。之后流化床垃圾焚烧技术经历了实验室技术示范(掺煤比6:4)、产业化示范(掺煤比7:3或8:2)、完善提高(掺煤比9:1)、成熟推广(掺煤比95:5 甚至100:0)四个阶段[5]。蒸汽参数从中温中压(3.82 MPa、450℃,为目前流化床普遍使用的参数)到次高温次高压(5.2 MPa、485 ℃,如高密项目和淄博项目),目前国内尚无高温高压(9.8 MPa,550 ℃)流化床垃圾焚烧炉[6]。

2 循环流化床锅炉焚烧技术的困境

尽管我国生活垃圾焚烧发电技术正在快速发展且已积累了较丰富的经验,但是现有的垃圾组分复杂,成分不稳定,灰分大,热值低,造成了垃圾给料不均匀、炉前进料热值波动大和焚烧炉运行不稳定等问题,给尾部烟气污染物排放控制带来了很大压力,循环流化床焚烧锅炉面临的问题更加突出[7]。

垃圾给料装置是流化床焚烧锅炉的关键设备之一,是影响焚烧锅炉能否稳定运行的重要环节。我国流化床焚烧锅炉自开发应用以来,炉前给料方式经历了凸轮推杆、三联式液压活塞推杆、一级链板给料、双级链板给料、两级螺旋给料的发展过程,其中还应用了单辊拨料机给料。目前流化床焚烧炉以两级螺旋给料为主,占80%以上的份额。然而上述垃圾给料方式均未能较好地解决垃圾的均匀给料和密封问题,并且设备故障率高,维护工作量大,对垃圾焚烧的运行影响较大[8-10]。

2.1 给料不均

国内垃圾成分比较复杂,含水率较高,并且含有大量的块状不可燃烧物以及布条、铁丝缠绕成团。垃圾的复杂性使常规的给料方式无法松散或打断成团的垃圾块,致使垃圾成团进入锅炉,使炉膛稳定工况被破坏,炉膛突然正压燃烧,CO含量波动幅度瞬间增大。

2.2 给料密封性差

国内流化床焚烧的给料方式较为多样化,其中普遍使用的是两级螺旋给料技术。该技术可以较好地解决烟气反窜现象,但是螺旋进料的过程中,垃圾的密实度会随着进料距离的增加而增加,使得进入焚烧炉中的垃圾产生板结现象而不能充分燃烧,产生大量富含CO 的浓烟,不仅导致CO 排放指标超标,同时也提高了尾部烟气处理的成本。

2.3 行车工操作压力大

行车工卸料往往将抓斗垂直立于投料口上段,放料时将整个抓斗的垃圾完全放下,垃圾覆盖整个料槽,导致垃圾搭桥或成团进入炉膛,对焚烧不利。因此,在投料过程中,行车工必须保证细致的操作,且给料控制需24 h 人工监控并控制垃圾流量,工作人员精力高度集中,操作压力较大。

3 炉前给料改造措施

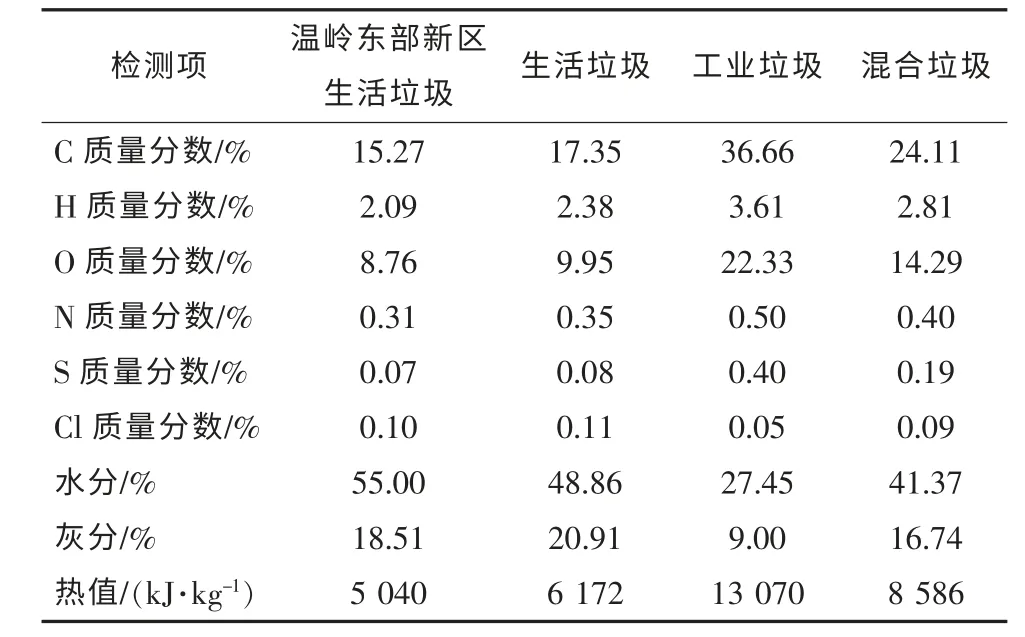

为确保垃圾连续、均匀进入炉膛,且炉膛负压保持平稳,同时减少行车工的操作压力,开发了一种自动给料设备,并对温岭某垃圾焚烧厂进行改造。首先对温岭市垃圾热值进行检测,本次检测了温岭东部新区垃圾、入厂生活垃圾、入厂工业垃圾、入炉混合垃圾的热值(混合垃圾为生活垃圾与工业垃圾混合,工业垃圾质量占比约30%~40%),检测结果见表1。

表1 温岭市垃圾组分及热值分析

由表1 可知,温岭市垃圾成分比较复杂,热值相对较高,主要原因在于温岭为小商品生产基地,主要生产的商品为服装、皮鞋等。其中工业垃圾的含量约占35%以上,热值达到13 070 kJ/kg。大量未破碎的工业垃圾给垃圾焚烧带来了严重影响,本文抽取附近厂家提供的工业垃圾样本进行分析,主要成分见表2。

表2 温岭市工业垃圾的成分分析

由表2 可知,温岭市工业垃圾中皮革和纺织物的含量较高,这两种材料均不利于破碎,给锅炉焚烧稳定性和污染物排放等指标带来负面的影响。通过对该厂炉前给料系统进行改造,在原有两级给料的基础上实现四级给料,从而达到均匀给料、稳定运行的目的,如图3 所示。改造内容如下:

垃圾由行车抓取投放至预给料仓,预给料铰刀将垃圾输送至上级铰刀,上级铰刀将垃圾输送至炉前破碎机,垃圾经破碎后进入下级铰刀,垃圾最终由下级铰刀输送至焚烧炉进行焚烧。经过长期工况运行总结发现,锅炉操作人员只需观察上级铰刀及炉前破碎机内料位,控制预给料铰刀及上级铰刀启停即可,炉前破碎机及下级铰刀无需进行人工干预,在垃圾质量良好情况下,工况不易发生重大变化,各风量参数基本无需进行重大操作变更。

图3 四级给料设计图

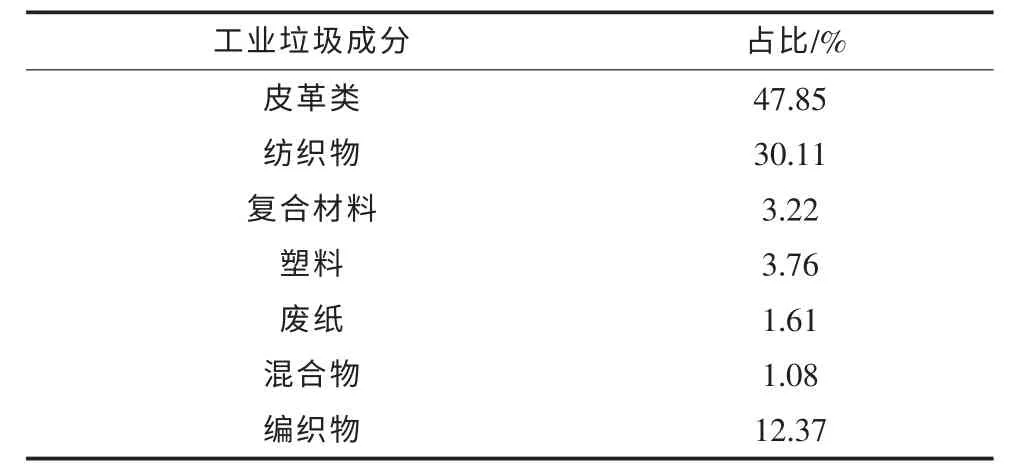

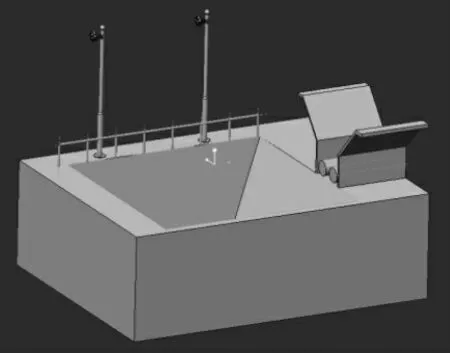

3.1 增设预给料仓

本次改造在投料平台上增设预给料仓,并布置双螺旋铰刀。行车工只需将垃圾投入预给料仓,无需进一步监视料斗内情况,预给料仓内的垃圾由预给料铰刀打散后输送到上级给料仓,利用计算机视觉技术监视上级给料仓和破碎机,控制预给料铰刀和上级铰刀的启停。相较于时刻观察料仓料位的情况,本次改造解放了行车工的劳动力。预给料仓设置前应充分考虑平台荷载,并根据平台荷载设定预给料仓的容积。预给料仓结构如图4 所示,设计如下:

(1)预给料仓为钢板结构,上口宽下口窄,由螺栓固定在给料平台上。

(2)预给料铰刀为无轴双螺旋结构,设置在预给料仓底部,将底部垃圾均匀向前方输送至上级给料铰刀。

(3)预给料仓的容积由垃圾焚烧量确定,一般为20~30 min 的垃圾焚烧量。

(4)预给料仓口宽度应满足抓斗要求,收料斗入口尺寸应按不小于垃圾抓斗最大张角的尺寸确定。

(5)料斗应设置合理倾角结构,避免拱料,其倾角应大于55°。

(6)料斗与垃圾触滑面要求采用16Mn 类材质的耐磨钢材,以延长料斗的使用寿命,减轻维护工作量。

(7)预给料仓设置在上级给料平台上,平台由梁支撑。

图4 预给料仓结构

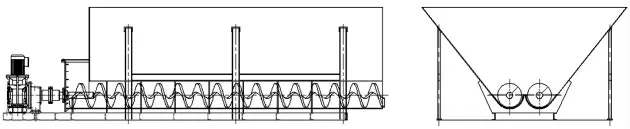

3.2 炉前破碎

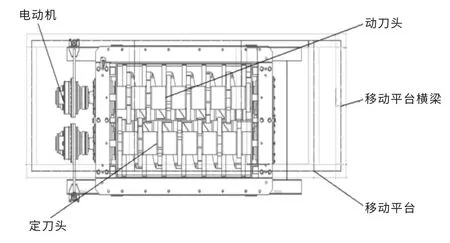

流化床锅炉的流化态是利用流动流体的作用将固体颗粒群悬浮起来,从而使固体颗粒具有某些流体表现特征。当流体通过床层的速度逐渐提高到某值时,颗粒表现出和液体相似的拟流体状态。因此流化床锅炉的焚烧对垃圾的入炉粒径有一定的要求,一般要求在100 mm 以下[4]。该厂炉前破碎机的设计处理能力为20 t/h,设计90%垃圾破碎粒径不大于100 mm,以确保入炉垃圾尺寸更加均匀。炉前破碎机的结构如图5 所示。

炉前破碎机的设置一方面有利于将成团的垃圾进一步打散,使入炉垃圾更加均匀,另一方面可以进一步切割垃圾团中的布料和粒径较大的垃圾,确保垃圾粒径符合入炉要求,使流化床锅炉具有良好的流化态[11-13]。

图5 炉前破碎机俯视图

3.3 自动控制给料

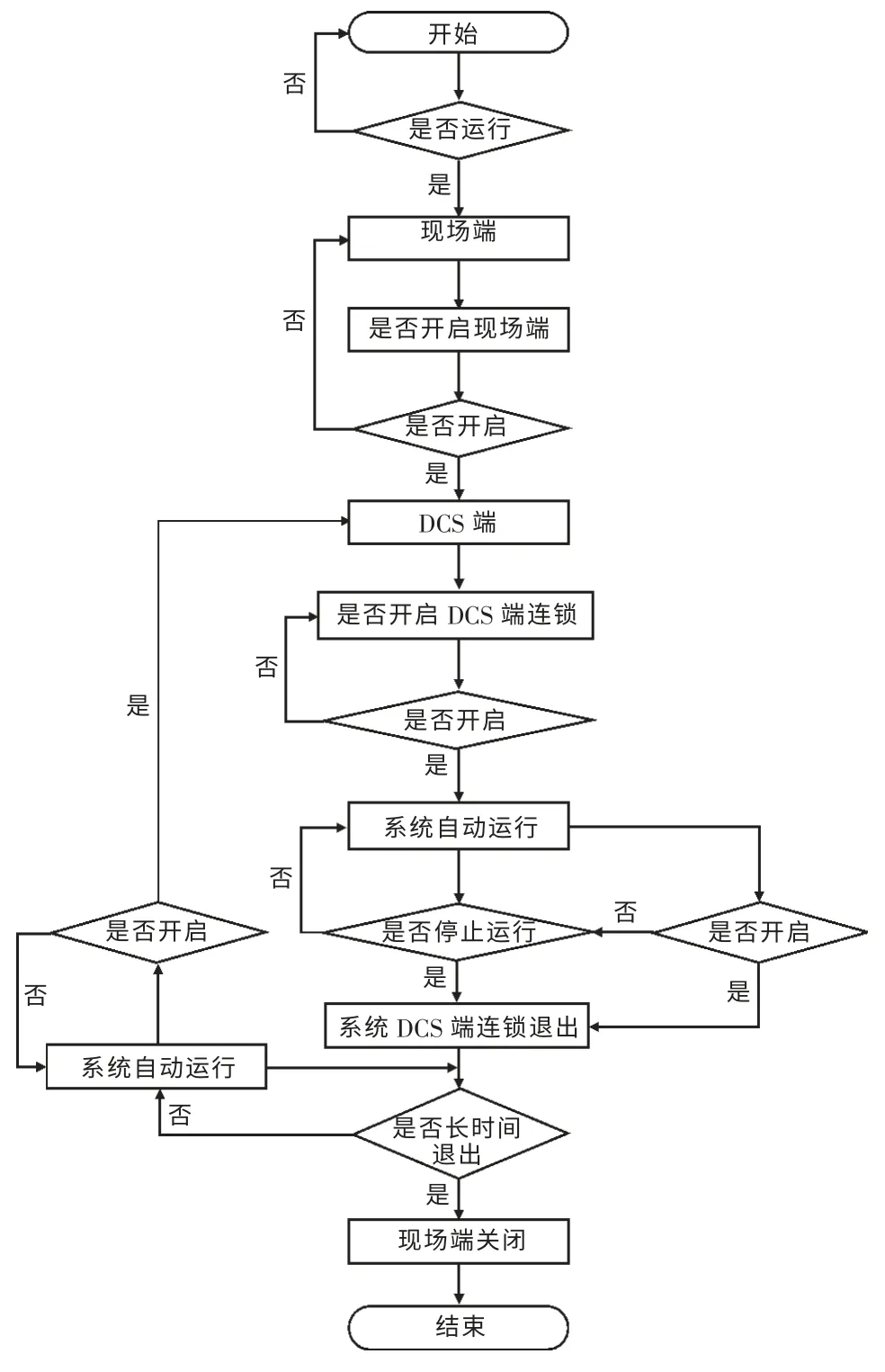

设备主要使用计算机视觉技术,基于深度数据来实现实时的三维重建,结合高斯混合模型背景建模技术,形成实时的垃圾三维体积,并最终以该体积的量控制铰刀是否进料[14-15]。

根据现场给料口的位置,架设视觉传感器,利用智能视觉算法实时测算进料口内当前垃圾的体积,并根据实际需要(由技术人员确定高度或体积限值),统计经验数据来判断并发出相应信号,该信号可接入产线的原有控制系统,进而实现智能化的均匀进料。经过该方案的改造,进料的控制将完全由计算机智能来实现,大幅减少了人工干预。上级给料仓料位视频监控如图6 所示,高清视频监控视觉传感器如图7 所示。

图6 上级给料仓料位视频监控

采用实时三维重建算法,对流水线生产过程上料口的垃圾进行三维重建,并与已建立好的背景模型融合形成包络体,测算体积。将该体积参数与原有经验数据结合,形成一套模糊控制系统,最终输出上一轮铰刀控制信号,控制其进料与否。自动控制系统设置垃圾方量测量频率不低于1 次/s,测量误差不大于5%,铰刀控制信号更新频率为1 次/s。自动控制流程如图8 所示。

图7 高清视频监控视觉传感器

图8 自动控制流程

4 炉前给料改造的效果分析

4.1 运行稳定性分析

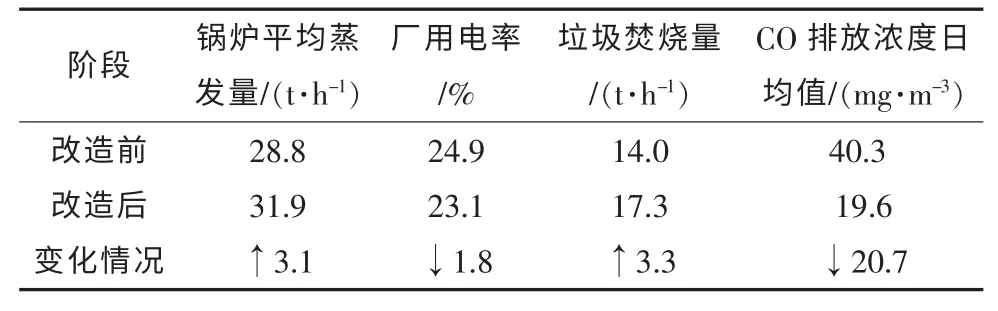

针对温岭某厂给料系统改造完成后的运行情况,分别抽取了改造前后锅炉运行连续3 个月的数据进行对比分析,运行数据见表3。

表3 改造前后锅炉稳定性运行数据

由表3 可知,锅炉平均蒸发量上升3.1 t/h,厂用电率下降1.8%,垃圾焚烧量增加3.3 t/h,CO 排放浓度降低20 mg/m3。四级给料系统使垃圾经历四次均质化,同时设置在第三层的破碎机对垃圾进行进一步破碎,确保垃圾均匀、平稳地进入锅炉,减少垃圾对锅炉的扰动。锅炉燃烧稳定,引风机电耗下降,蒸发量增加,发电量也随之增加。

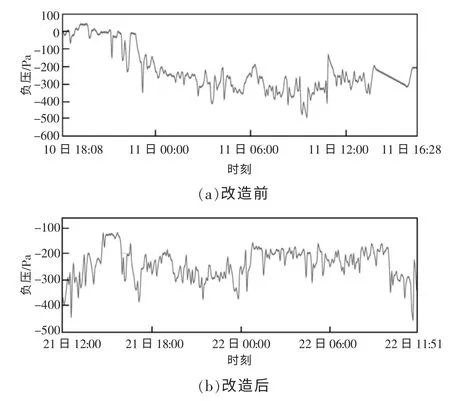

锅炉炉膛焚烧稳定性直接反映为CO 排放波动和负压波动,该焚烧厂炉前给料改造前后某一时间段的CO 排放浓度瞬时值波动曲线如图9 所示,负压瞬时值波动曲线如图10 所示。

图9 炉前给料改造前后CO 排放浓度瞬时值波动曲线

由图9 可知:改造前炉膛CO 排放浓度波动较大,峰值较高;改造后运行趋于平稳,排放指标更加稳定,改造效果明显。

图10 炉前给料改造前后负压瞬时值波动曲线

由图10 可知:改造前负压波动在50~-400 Pa 之间,偶尔出现正值;改造后负压波动幅度更小,基本在-200~-400 Pa 之间,且未出现正值。

使用计算机视觉技术可以更好地监视料位,自动控制预给料铰刀运行,减少了人工判断的误差和延时。

4.2 锅炉密封性分析

目前流化床给料方式多为两级给料,分为上下两层铰刀螺旋进料。螺旋进料过程中,垃圾的密实度会随着进料距离的增加而增加,因此距离越大,密封性越不好。两级给料行时,车工操作中应严格控制料封,即控制料层的厚度,防止锅炉烟气冲破料封导致烟气反窜。因此在锅炉给料密封不好的情况下,炉膛是呈现正压运行的,且正压值较大。

四级给料相当于增加了一层给料,减少了各层之间的距离,增加了垃圾的密实性。同时给料均匀,防止大块垃圾掉入炉膛干扰流化状态,避免出现正压,实现料封。

4.3 减轻人工操作压力

在设备条件相同的情况下,两级给料时,行车工必须操作抓斗置于投料口后上方,分数次间断投料,每次投放少量垃圾,使垃圾平铺在螺旋输送机上,以确保运行稳定性,该操作对行车工的技术要求非常高。

为验证自动控制系统的连续运行能力,抽取一个月内温岭某电厂两台锅炉运行时间和焚烧量参数如表4 所示,两台锅炉为同时建造,设计参数相同,1 号锅炉为自动控制系统改造炉,2 号锅炉为非自动控制焚烧炉。

表4 自动给料运行能力

由表4 可知,自动控制系统的运行时间和垃圾处理量基本达到了人工控制的98.6%。“自动控制系统+四级给料”具有良好的运行稳定性,能根据上级给料仓的料位高低判断进料速度,无需运行人员时刻监视料位变化情况,同时减少了抓斗抓料、落料频率,降低了人工成本。

5 结语

自动给料方式适用于给料不均、锅炉运行不稳定的流化床锅炉,其主要优势如下:

(1)与人工给料相比,四级给料系统能将垃圾均匀抛洒到锅炉的炉膛内,使垃圾在炉膛内迅速扩散,实现充分燃烧,降低CO 排放浓度,提高锅炉热效率。

(2)自动控制系统的投运降低了行车工的工作强度,使行车工操作更方便,且无需时刻注意给料仓料位变化,同时可以实现较好的料封。