660 MW 超超临界机组引风机失速引起锅炉MFT的原因分析及对策

章荣顶,沈 利

(1.浙江浙能乐清发电有限责任公司,浙江 温州 325600;2.浙江浙能电力股份有限公司,杭州 310003)

引风机是电站锅炉的重要辅助设备,其风机性能直接影响锅炉运行的安全性和经济性[1]。经过超低排放改造后,环保脱硫设备及其附属尾部烟道侧阻力增加,引风机失速现象增多,严重时影响炉膛负压并触发锅炉MFT(主燃料跳闸)保护。本文针对某发电厂近期发生的引风机失速引起锅炉MFT 的原因进行详细分析,并提出相应的处理措施。

1 锅炉运行情况

该发电厂二期工程为2×660 MW 燃煤发电机组,锅炉型号为SG-2013/26.15-M623 型超临界,变压运行、单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、固态干式排渣、露天布置、全钢悬吊∏型结构直流炉。锅炉采用正压直吹式制粉系统,配HP1003 型磨煤机,正常运行时五运一备[2]。引风机型号HU26650-22G。锅炉主要设计参数见表1,引风机及配套设备电机参数见表2。

2 引风机系统运行情况

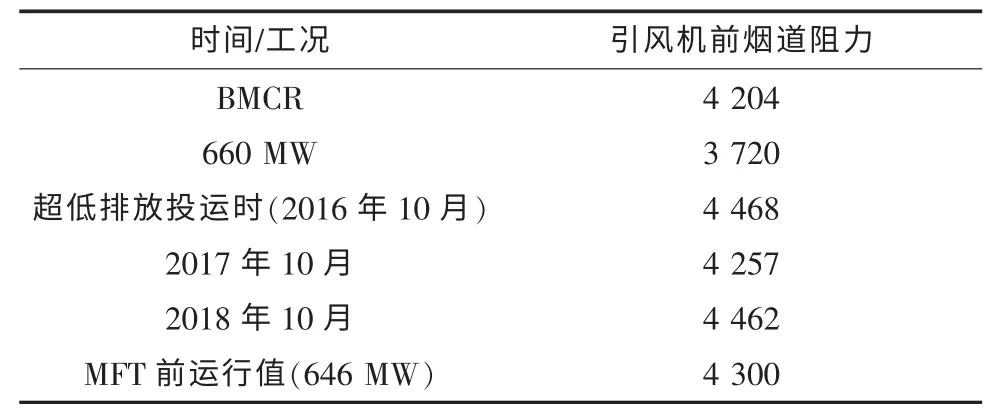

2.1 引风机热态运行试验分析

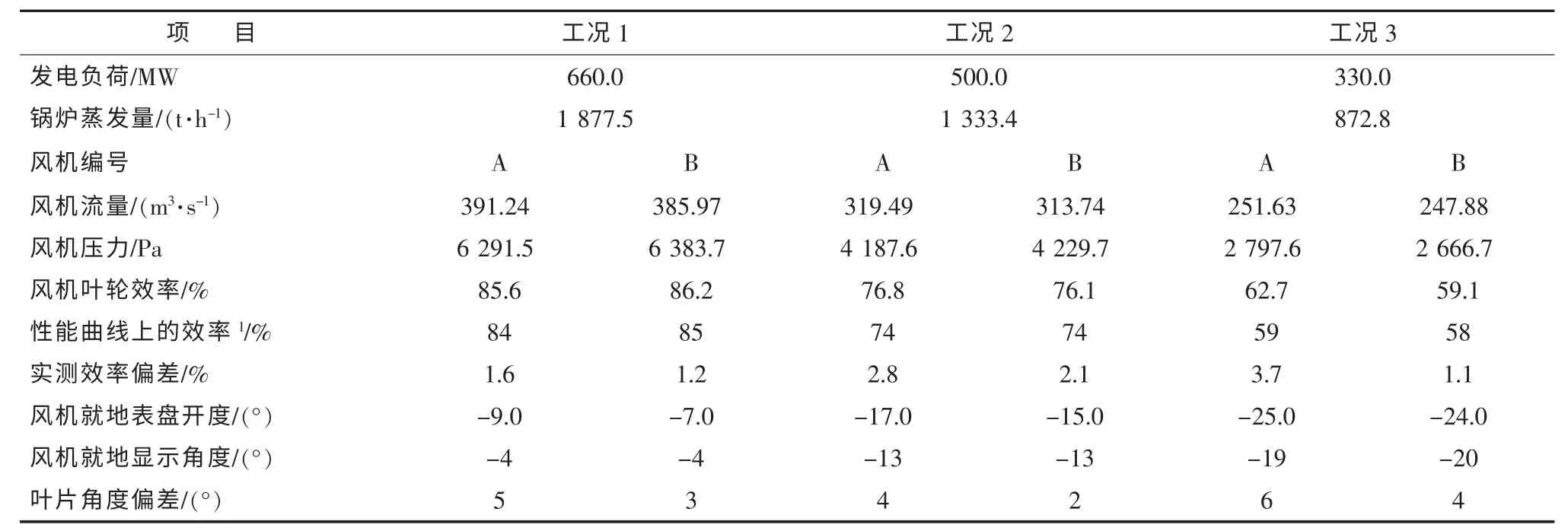

超低排放改造前进行引风机热态试验,在4号机组负荷分别为100%BMCR(660 MW),75%BMCR(500 MW)及50%BMCR(330 MW)3 个工况下测量引风机流量、全压、功率等参数。试验期间的引风机热态试验数据与性能曲线值比较结果见表3,并将实测的引风机运行点描绘于由制造厂提供的性能曲线上,见图1。

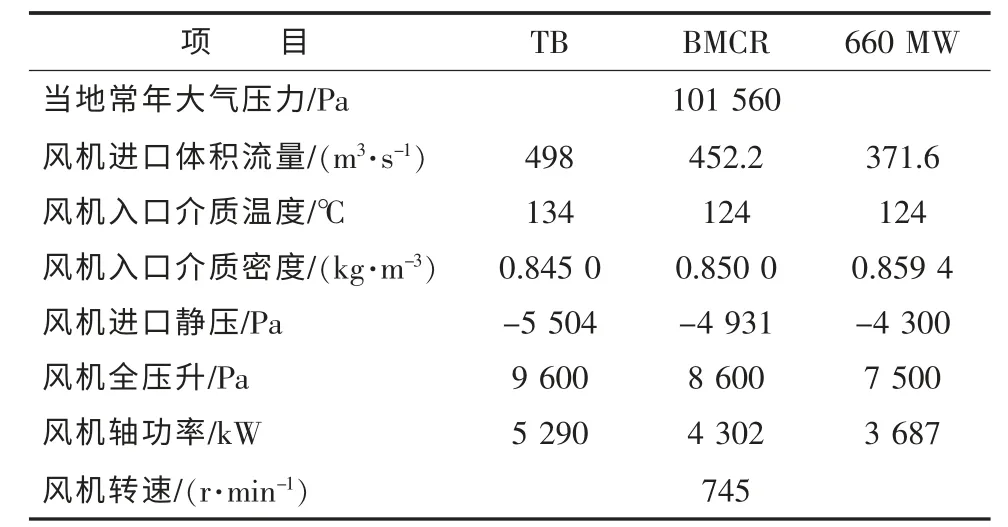

表1 锅炉主要设计技术参数

表2 引风机设计性能参数

由表3 试验数据可以看出:现有动调引风机的实测效率和动叶角度与性能曲线对应值基本吻合,开度偏差为2°~6°,效率偏差在4%以内,说明现有引风机的实际运行性能达到其设计值。

表3 引风机热态试验主要结果与性能曲线值比较

2.2 引风机实测值与设计值的比较

将引风机热态试验工况实测参数与设计参数换算至同一工况和同一介质密度进行比较,见表4。由表4 可以看出。引风机实际运行参数与TB点的对应设计参数比较,风量裕量为17.9%,较为合理,风压裕量为31.7%,风压裕量较大。

表4 引风机热态试验实测值与其设计值

2.3 风烟系统沿程阻力的分析

在机组负荷660 MW 工况下,对机组的风烟系统沿程静阻力进行了测量,试验期间机组脱硝阻力817 Pa,空预器阻力780 Pa,电除尘阻力278 Pa,两侧GGH(气-气加热器)阻力1 468 Pa,系统阻力较为正常,主要设备无明显的堵塞情况。由图1 可以看出,由于风机压力裕量偏大,试验期间引风机的实际运行点并没有完全通过动调风机高效区,风机实际运行效率离动调风机88%的最高设计效率还有一定距离。对于试验状态而言,现有引风机还有较大的出力空间。

图1 引风机运行的性能曲线及设计参数位置

2.4 超低排放标准环保技术改造对系统的影响

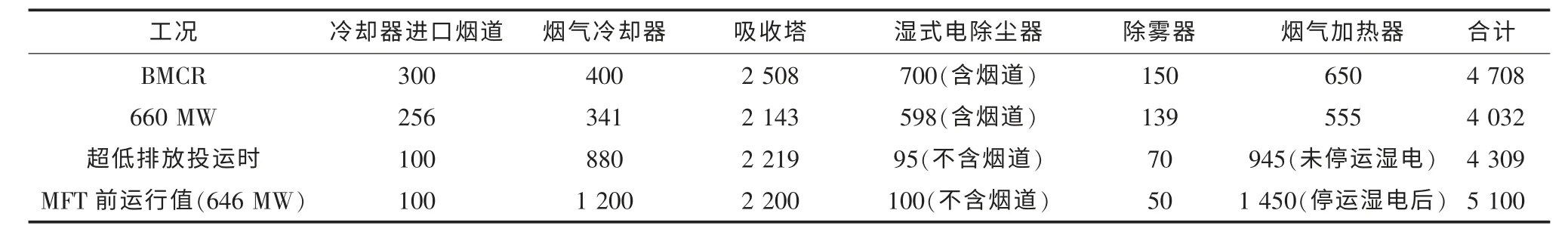

该发电厂已在2016 年10 月对4 号机组进行脱硝扩容、烟气冷却器改造、脱硫技术扩容改造、烟道除雾器以及湿式除尘器、烟气加热器等超低排放标准环保技术改造,在改变烟风道的阻力分布的同时也改变了现有系统的运行特性。将4 号机组实测660 MW 负荷的引风机前入口压力根据蒸发量以及阻力特性曲线换算到BMCR 工况(2 031.0 t/h)后,得出BMCR 工况风机前现有风烟系统阻力为4 004 Pa。考虑脱硝扩容改造后的设备阻力,则环保改造后BMCR 工况引风机前系统总阻力为4 004+200=4 204 Pa。BMCR 工况引风机出口系统所保留相关烟道及烟囱系统阻力(主要是引风机出口至吸收塔入口之间烟道以及烟囱阻力)为300 Pa,脱硫系统扩容改造后吸收塔阻力为2 508 Pa,烟气冷却器阻力为400 Pa,烟道除雾器阻力为150 Pa,湿式除尘器及烟道阻力为700 Pa 以及烟气加热器阻力为650 Pa,相加后得出机组环保改造后风机出口系统BMCR 工况阻力为4 708 Pa。综上所述,机组环保改造后BMCR 工况风机风压为4 708+4 204=8 912 Pa,环保改造后引风机的各工况点预估参数见表5。将表5 所得运行参数标在原有引风机的性能曲线上,给出了环保改造后的阻力预估曲线及现有引风机运行情况,见图2。

表5 环保改造后引风机运行预估参数

机组环保改造后主要阻力堵塞源GGH 拆除,系统的主要堵塞源只有空预器以及烟气冷却器和烟气加热器,考虑到试验期间空预器的阻力比较低,机组长期喷氨脱硝运行后空预器阻力将会有明显增加,烟气冷却器、烟气加热器因积灰阻力也将增加。

图2 环保改造后现有引风机运行情况

由图2 可以看出,环保改造后现有引风机可以满足机组出力需求,但此时TB 工况已接近现有引风机理论出力极限,风机出力裕量非常有限。同时与试验期间引风机运行点相比,环保改造后风机运行点明显向小流量高压头的失速区偏移。为了进一步分析,表6 给出了环保改造前后各负荷工况现有引风机运行点的安全失速裕量。

由表6 对比可以看出,机组环保改造后现有引风机各负荷点的安全失速裕量均有所下降,其中BMCR 以及660 MW 负荷工况环保改造后现有引风机的失速安全裕量在1.5 左右,与改造前相比虽然有下降明显,虽然仍明显大于电力行业标准《电站锅炉风机选型和使用导则》(DL/T 468—2004)中规定的风机最小失速安全裕度系数1.3的要求[3],但是在夏季极端高温或设备严重堵塞,机组高负荷运行时现有引风机存在一定的失速安全隐患。

3 引风机失速引起锅炉MFT 经过及对策

3.1 引风机失速现象及锅炉MFT 过程

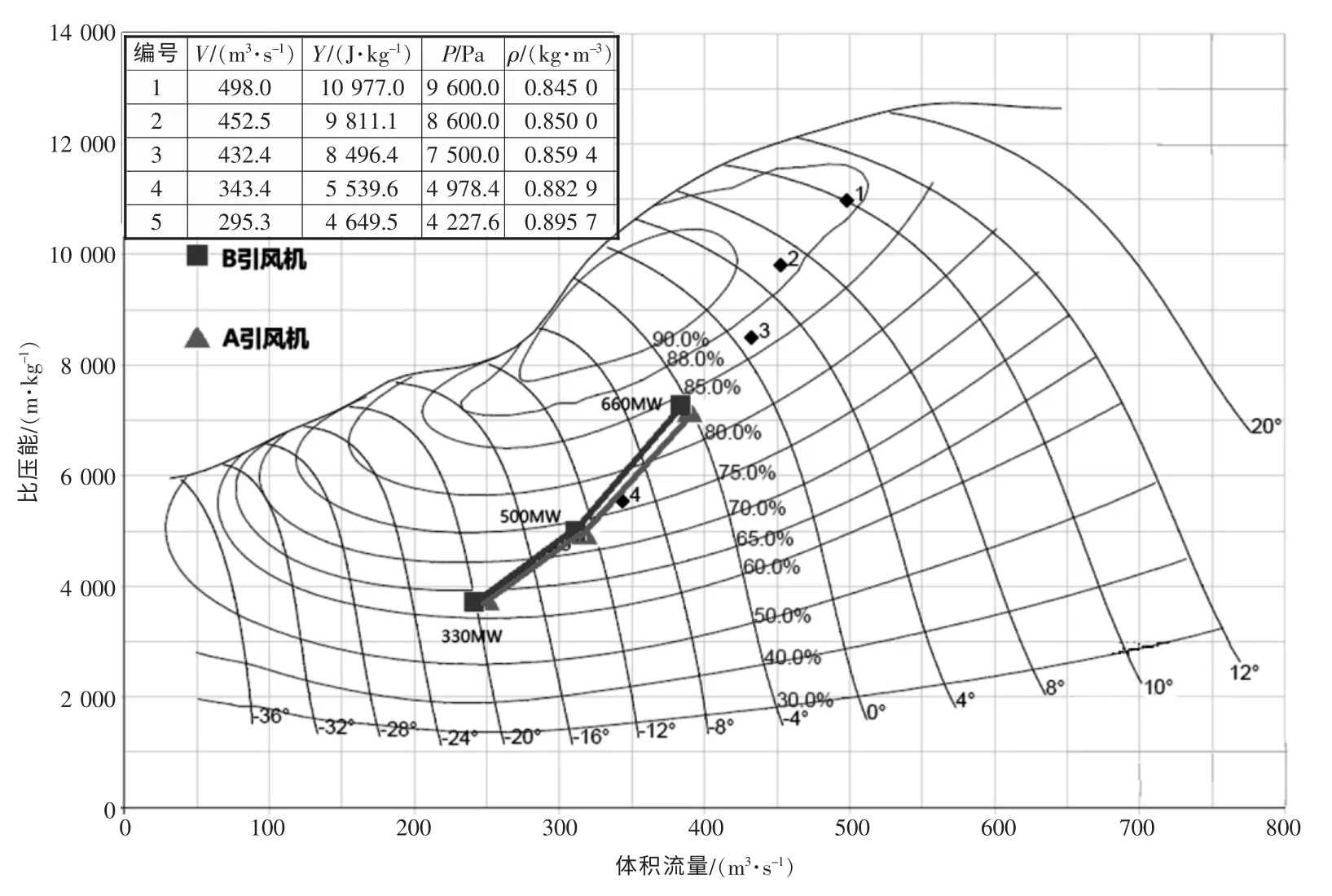

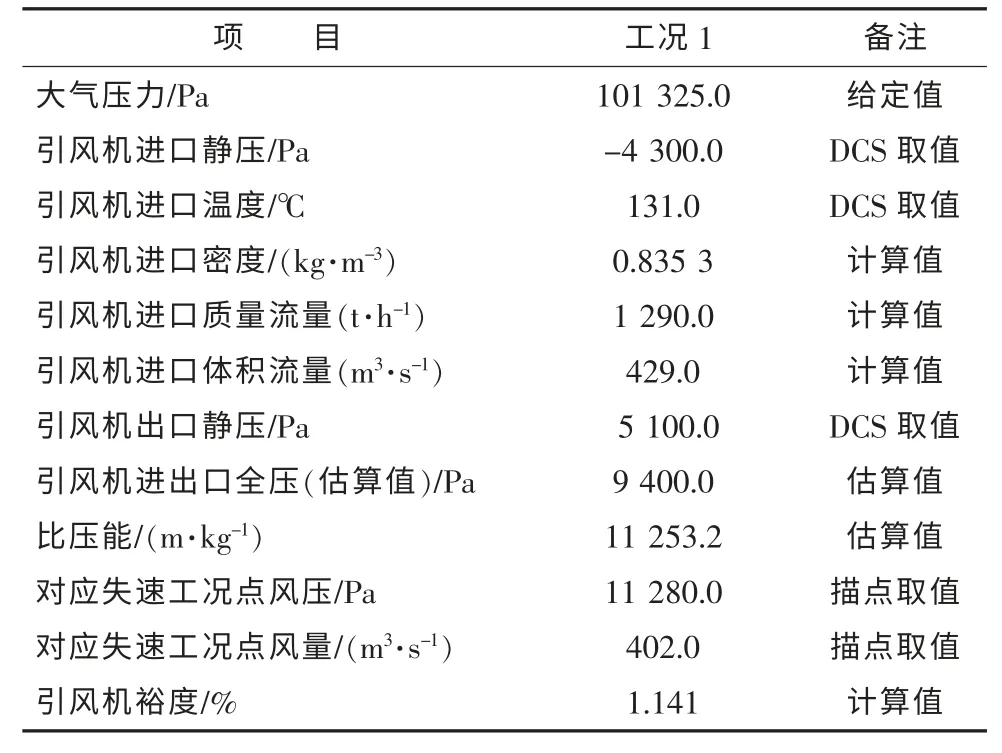

2019 年10 月1 日,异常发生前,4 号机组负荷646 MW,4A 引风机电流554 A,动叶开77%。4B 引风机电流560 A,动叶开度77%。炉膛负压-0.1 kPa。异常发生时,4A 引风机动叶开度从77%上升至80%(高限),电流从564 A 上升至675 A。4B 引风机动叶开度从77%上升至80%,电流从549 A 下降至341 A,4B 引风机失速。炉膛负压从-0.1 kPa 上升至+1.34 kPa。锅炉MFT(炉膛压力开关量高高三取二,+1.52 kPa,延时2 s)。曲线见图3。

3.2 引风机失速原因及参数分析

3.2.1 引风机常见失速原因

引风机失速原因一般有:

(1)引风机前风道阻力增加,如空预器烟气侧阻力增加,脱硝SCR(选择性催化还原技术)系统阻力增加。

(2)引风机后风道阻力增加,如烟气冷却器阻力增加,烟气加热器阻力增加,脱硫吸收塔进出口阻力增加,引风机进出口挡板突然关闭[4]。

(3)2 台引风机动叶调节机构灵敏度不一致,风机动叶卡涩或执行机构脱落。

3.2.2 参数分析

根据机组跳闸前后DCS(分散控制系统)参数分析:超低排放改造时,引风机前烟道设计阻力BMCR 工况时为4 204 Pa,检查4 号机组MFT 前(负荷646 MW)空预器烟气侧阻力为900 Pa,脱硝SCR 系统阻力为450 Pa,较设计值和日常运行值并无明显增加。根据引风机进口压力表显示,引风机前烟道阻力达到了4 300 Pa,超过了设计值,比较超低排放改造后近年同样工况下的烟道阻力,没有明显变化。但引风机前烟道设计阻力存在设计值偏小的现象,具体见表7。

图3 4B 引风机失速及锅炉MFT 时主要参数趋势曲线

表7 引风机前烟道阻力 Pa

超低排放改造时,引风机后烟道设计阻力在BMCR 工况时为4 708 Pa,检查机组MFT 前(负荷646 MW)引风机后烟道阻力达到了5 100 Pa。烟道阻力主要来自于吸收塔、管式烟气冷却器和管式烟气加热器。具体数值见表8,其中,湿式电除尘器简称为“湿电”。根据引风机进出口烟道阻力计算,4 号机组MFT 前,引风机的全压升为9 400 Pa,超过了设计值(8 912 Pa)。

3.2.3 设备检查

利用机组停运机会,对相关设备进行检查:

(1)对2 台引风机动叶开、关进行调试,叶片动作同步且全行程未发现卡顿现象;对引风机油箱油质化验合格;对引风机进、出口挡板开关位置检查正常;对引风机后烟道内检查无异物,导流板无异常。

(2)检查湿式电除尘器、烟道除雾器内部清洁无杂物,吸收塔内部除雾器、喷淋系统及托盘均正常。检查管式烟气冷却器有轻微堵塞。

(3)检查管式烟气加热器,其迎风面有堵塞,堵塞物经分析主要成分为石膏。分析堵塞原因为出于:节能考虑,从2019 年5 月10 日开始停运4 号机组湿式电除尘器第3、第4 电场,6 月份开始管式烟气加热器阻力逐步上升,满负荷时的阻力由1 000 Pa 上升至1 400 Pa 左右。湿式电除尘器对不纯净的石膏细颗粒有去除作用,当湿式电除尘器部分电场停运后,去除作用减弱,部分残余石膏细颗粒穿透湿式电除尘器水喷淋,堵塞管式烟气加热器。

表8 引风机后烟道阻力 Pa

3.2.4 综合分析及结果

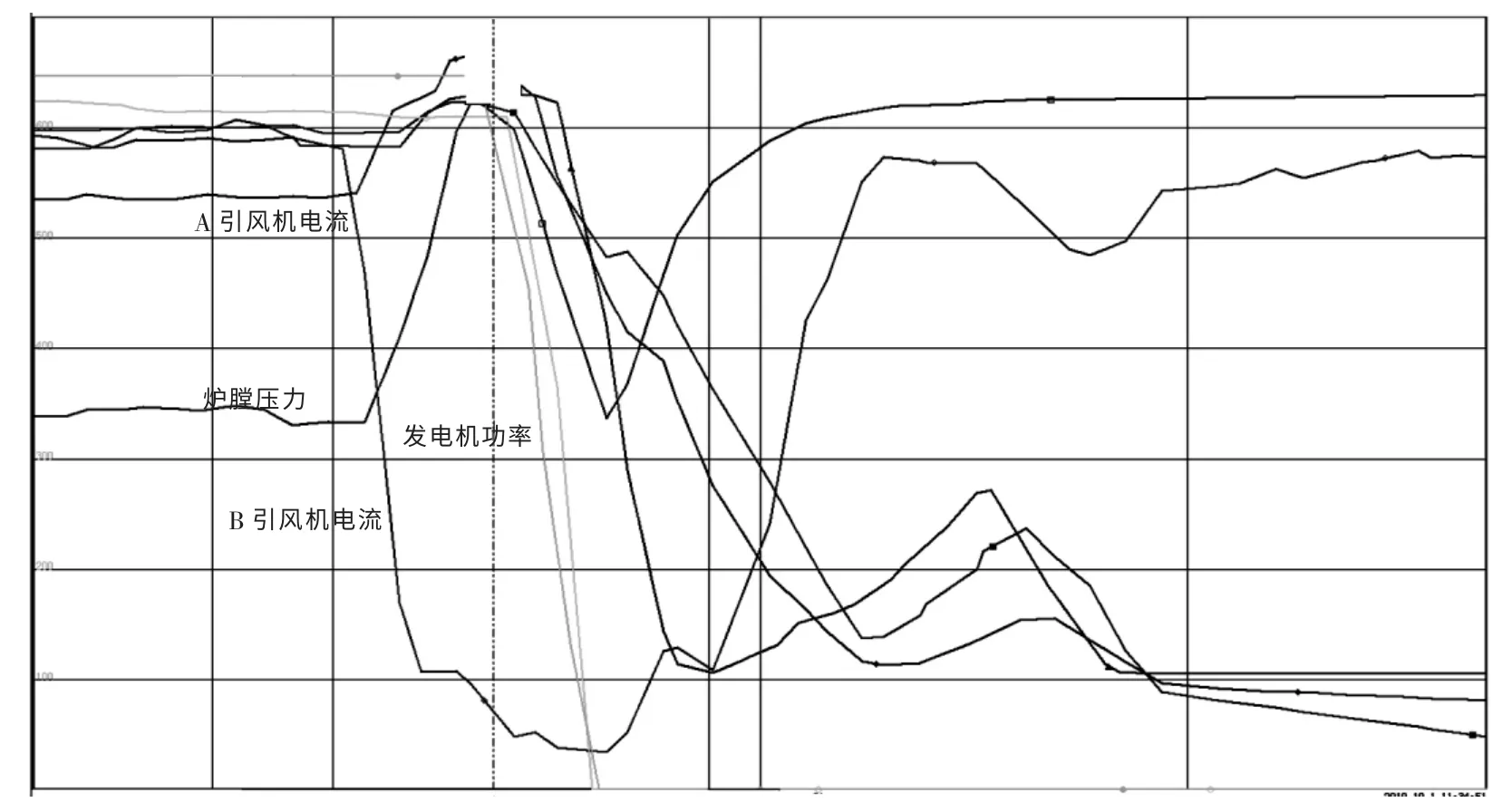

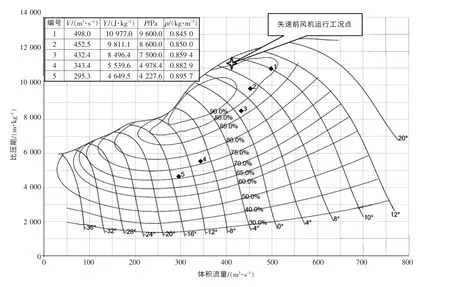

综合设备检查、DCS 历史数据分析:4 号机管式烟气冷却器和管式烟气加热器在机组高负荷646 MW 运行时,阻力值比设计值660 MW 运行时分别高了860 Pa 和390 Pa(未停湿式电除尘器前),而停运湿式电除尘器后引起管式烟气加热器部分堵塞又增加了约500 Pa。对此次4B 引风机失速前安全裕度进行核算,见表9。

4B 引风机在失速前的理论失速裕度仅为1.141,已经低于电力行业标准《电站锅炉风机选型和使用导则》(DL/T 468—2004)中规定的风机最小失速安全裕度系数1.3 的要求,失速安全裕度明显不足,存在着较大的失速风险。如按湿式电除尘器电场停运前管式烟气加热器阻力来核算,失速裕度为1.33,裕量也偏小。

综上分析,该发电厂4 号机组超低排放改造后,引风机失速安全裕度明显下降,加上湿式电除尘器停运,引起管式烟气加热器部分堵塞,引风机后烟道阻力增加,引起4B 引风机失速,引风机失速后由于炉膛压力波动较大,炉膛压力高高保护定值设置过低,导致锅炉MFT。

表9 4B 引风机失速安全裕度计算

3.3 解决措施

(1)每次机组停运,对烟气加热器、烟气冷却器及其余易堵设备进行彻底冲洗。2019 年11月,利用机组低负荷运行期间,对烟气加热器进行单侧隔离水冲洗。经冲洗后,阻力由满负荷运行时的1 400 Pa 下降至1 000 Pa,引风机电流由460 A 下降至420 A。

图4 4B 引风机失速前运行工况点

(2)原有按照锅炉厂炉膛压力保护的给定值设置过于保守,现参照某发电厂DG1900/25.4(±3 kPa,延时3 s),B&W B-1903/25.4(±3.25,延时2 s),SG-2009/28-M6004(±2.5 kPa,延时2 s)锅炉保护定值,适当放大炉膛压力保护定值和延时,由原来的炉膛压力+1.52 kPa 及-1.78 kPa,延时2 s,MFT 保护动作,修改为±3.0 kPa,延时5 s,MFT 保护动作。

(3)投运湿式电除尘器第3、第4 电场,下阶段就投用不同湿式电除尘器电场组合,对烟气中携带的脱硫石膏雾滴的脱除能力进行试验分析。

(4)加强参数分析。增加管式烟气冷却器、管式烟气加热器等易堵设备差压高的大屏报警;增加“引风机电流>500 A”大屏告警信息;增加“引风机电流>510 A”闭锁负荷增逻辑;运行人员发现两侧引风机电流偏差大于20 A,撤出机组AGC(自动发电控制),减负荷处理。

(5)尽快安排试验,对超低排放改造后烟道阻力进行重新核算,校核风机失速安全裕度,研究引风机后烟道降低阻力的措施或风机改型的必要性。

4 结语

通过对引风机超低排放改造前后的运行参数、试验数据和引风机烟道阻力的变化进行分析,认为本次引风机失速原因为超低排放改造后,引风机后烟道因管式烟气加热器积灰和冷却器石膏积聚导致阻力增加较多,在机组高负荷运行时达到风机失速临界点,风机失速导致锅炉炉膛压力剧烈波动,引起锅炉MFT。因此通过对烟气加热器、冷却器进行清洗,从而降低了引风机后烟道阻力,并修改了锅炉MFT 保护定值,增加运行调节手段等措施,有效避免了引风机失速和锅炉MFT。