纯化系统二氧化碳穿透原因探索

胡 丹

(河南能源化工集团鹤壁煤化工有限公司,河南 鹤壁 458000)

鹤壁煤化工69000Nm3/h空分装置是鹤壁煤化工60万吨甲醇项目的重要配套装置,装置设计能力空气量340000Nm3/h,由液氧泵内压缩流程、分子筛净化流程和全精馏无氢制氩的空气分离装置组成。其中分子筛净化流程使用法液空立式双层径向流结构,纯化器设同心内、外分布筒,由外向内装填有氧化铝、分子筛双层布置,中间为过滤筒,空气从纯化器底部进入,有外向内经过氧化铝、分子筛,分别脱去空气中的水和二氧化碳,被净化的气体经过中心过滤筒,从纯化器顶部流出。

分子筛纯化系统运行采用DCS控制系统控制,运行程序分为:在线、高压隔离、泄压、放空、加热、冷吹、低压隔离、升压、并联等几个步骤。

1 故障经过

空分装置自2012年开始运行,2018年5月起,纯化系统出口二氧化碳在运行周期的后期偶尔发生穿透现象。

2 原因分析及处理

2.1 现场操作条件

对纯化系统运行条件进行检查。预冷系统运行正常且预冷出口温度在12℃左右,低于设计温度15℃;空气入纯化系统温度、压力、流量在正常范围,没有明显波动;分子筛再生气温度、流量也在工艺条件范围内,增加再生加热气量能够提高再生所需热量,提高冷吹峰值,有利于再生效果,为保证再生质量,将加热污氮气量由53000Nm3/h增加到60000Nm3/h,冷吹峰值由60℃提高到75℃,分子筛穿透频率下降,但仍有穿透现象发生。

2.2 分子筛吸附效果降低

2.2.1 分子筛内残留水份较多,影响分子筛吸附能力

本装置纯化系统自2012年运行以来,未对分子筛进行过特殊再生,且前期冷吹峰值较低,怀疑分子筛残留水份增多,造成分子筛吸附能力下降。

按照液空操作指导,在分子筛出口二氧化碳出现超标并且调整运行参数无法解决时,要对系统进行特殊再生。特殊再生就是让干燥气体低压下通过容器,延长通过时间,提高再生温度。其主要目的就是脱除正常再生活化期间没有被解吸的杂质,例如,分子筛上残留的水。根据设计条件要求,容器中的温度可能从230℃到290℃不等。远远超出正常再生温度,而且能保证有足够的能量来解吸残留的水。特殊再生程序,第一阶段通过蒸汽加热器对再生气加热,初步清除氧化铝和分子筛中各自吸收的绝大部分水及二氧化碳,第二阶段,增加电加热器,继续对纯化系统进行加温,当再生气出口温度达到恒定时,进入第三阶段恒温阶段,恒温时间12 h,保证将正常再生活化期间没有被解吸的杂质进行脱除,时间到后,开始进行第四、五、六步,逐步对纯化器进行降温,最终出口温度降低到35℃以下后,特殊再生结束。特殊再生期间的温度曲线图如图1所示。特殊再生后,分子筛性能有所恢复,但在一些特定天气时存在二氧化碳超标的现象,需要继续进行分析。

图1 特殊再生温度曲线图

2.2.2 分子筛使用年限较长,分子筛晶格发生变化,吸附能力下降

立式双层径向流纯化器由于没有专门卸放取样口,只在顶端有分子筛以及氧化铝的装填口(图2),所以需要现将顶部盲法兰拆除后,打开装填口进行取样。由于装置处于运行状态,所以选择在再生纯化器低压隔离时,对分子筛及氧化铝进行取样。

图2 纯化器装填口结构

取样前,提前降低空气量负荷后,当再生纯化器运行至低压隔离时,暂停分子筛再生程序,打开纯化器顶部装填口后,将分子筛氧化铝颗粒取出后,分别装入无污染干燥的试剂瓶内,密封完好后送出检验。检验结果见:

A、比表面积、水含量、强度分析对比

表1 比表面积、水含量、强度分析对比

通过表1 对比分析结果可以发现:水份含量1%,高于标准剂,再生后样品残留水含量一般在0.7%,当前水含量偏高,强度与标准剂相比有所下降,和残留水偏高有直接的关系。比表面积有一定损失,也在一定程度上影响分子筛吸附效果。

B、CO2吸附容量测试:

表2 CO2吸附容量测试

通过表2对比结果显示,高分压测试结果基本正常,低分压测试结果偏。由于测试之前是做过再生的,因此可以排除水份或其它杂质残留的影响。C、XRD晶体完整度测试:

图3 XRD谱图对比(红色:取样样品,蓝色:实验室标样)

经定量分析(图3 )发现晶体保有率为94%,即损失了6%的晶体结构,且多为小笼结构。因此影响到了低分压CO2吸附性能。宏观表现是材料本身的脱除CO2的深度能力下降。这个是直接的反映材料老化程度的指标。由于当前取样测试样品为顶部样品,是2016年补加的吸附剂产品,所以判断纯化系统内部老化情况大于取样样品。

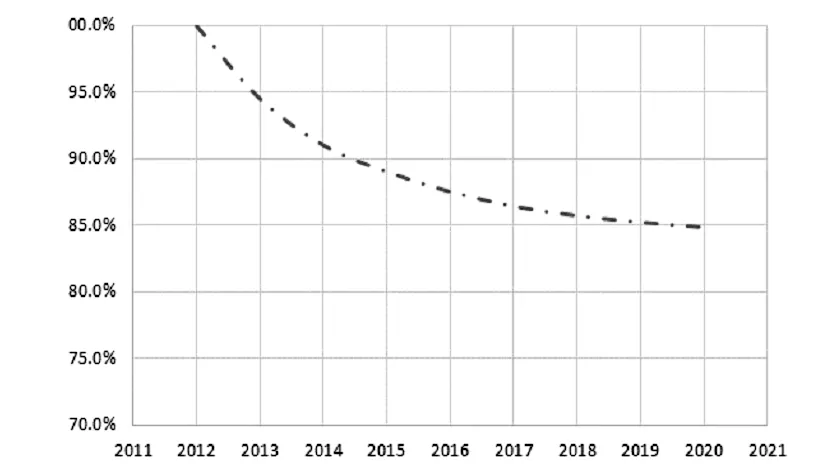

通过当前装填量进行推算,满足当前正常工况的设计余量为15%-10%左右,属于偏小/激进的设计。但根据经验,床层内部分子筛性能老化曲线呈现如图4趋势。则在这一曲线上,2019年对应的损失率为15%。

图4 分子筛性能老化曲线

因此,判断当前设备老化率在≥15%,设备设计余量几乎被抵消,即设备操作弹性几乎没有。这种情况下,对于外界条件的容忍度就变得很小(比如夏季高温、空气CO2浓度超标等),很容易出现CO2穿透,要保证纯化器长期稳定运行,需要考虑对分子筛进行更换。

3 环境二氧化碳浓度较高

调取纯化器在线超标周期的进出口温度变化,可以看出,进口温度(红线)基本不变,而出口温度(蓝线线)变化较大,正常时进出口温差在6℃(图5),此周期出口温度最高达到8℃,比正常温差高了将近2℃。(图6)。

图5 正常周期进出口温度

图6 异常周期进出口温度

因为氧化铝、分子筛的吸附过程是放热反应,进气压力流量没有变化,纯化器进水情况可以排除,而纯化器进口温度没有变化,则说明空气中含水量一定,氧化铝的吸水反应是一定的;那么纯化器出口温度的波动就应该与空气中二氧化碳含量的变化有关系。

观察二氧化碳超标时天气及风向发现,二氧化碳超标一般在风向南风,风力无风或一级风时出现。

煤化工二氧化碳的主要排放车间有甲醇的低温甲醇洗以及动力厂的锅炉烟囱,甲醇低温甲醇洗在空分的东南方向,在东南风向时,纯化器未见有CO2穿透现象。

锅炉因进行超低排放改造,于2017年将锅炉烟囱由原有的160m改为90m,高度下降,由于放空口下降可能导致排放的二氧化碳随空气流动下沉至空压机吸入口处,造成吸入口二氧化碳超标。利用便携式二氧化碳分析仪间断对空压机吸入口附近二氧化碳进行检测,偶尔可测出二氧化碳在1000ppm,后来在空压机入口处增加环境二氧化碳检测仪,二氧化碳瞬时值有超过2000ppm的现象,远超过纯化器的设计值500ppm,在环境二氧化碳持续超标时,纯化器会发生CO2穿透现象。

综上所述,由于存在分子筛老化现象以及由于环境变化造成现在原料空气质量发生变化,二氧化碳浓度大于设计指标,所以决定对纯化器分子筛进行更换,并且在更换时将原有的二代分子筛更换为三代分子筛,根据计算,纯化器对二氧化碳的吸附能力设计量由原有的500ppm提高到700ppm,大大提高了吸附能力,应对环境变化能力增强。

4 结束语

纯化系统是空分装置的重要组成单元之一,纯化系统的运行效果不仅制约了空分装置的运行负荷,并且也是空分装置运行安全的重保障。在发生CO2穿透现象时,不但要从运行周期、再生效果等方面进行考虑,随着现在化工厂园区化,集成化的发展趋势,空分运行环境的改变也是重要的考虑要素,要对纯化系统的操作优化不断进行探索改进,出现问题时及时查找原因,对症处理,以保证空分装置的稳定高效运行,为企业增加效益。