CO2捕集及分离方法研究现状与进展

杨支秀,鲁 博,郭丁丁,吉泽宇,季长江,*,张国杰

(1.煤与煤层气共采国家重点实验室,山西 晋城,048000;2.煤科学与技术重点实验室 太原理工大学,山西 太原 030024)

1 引言

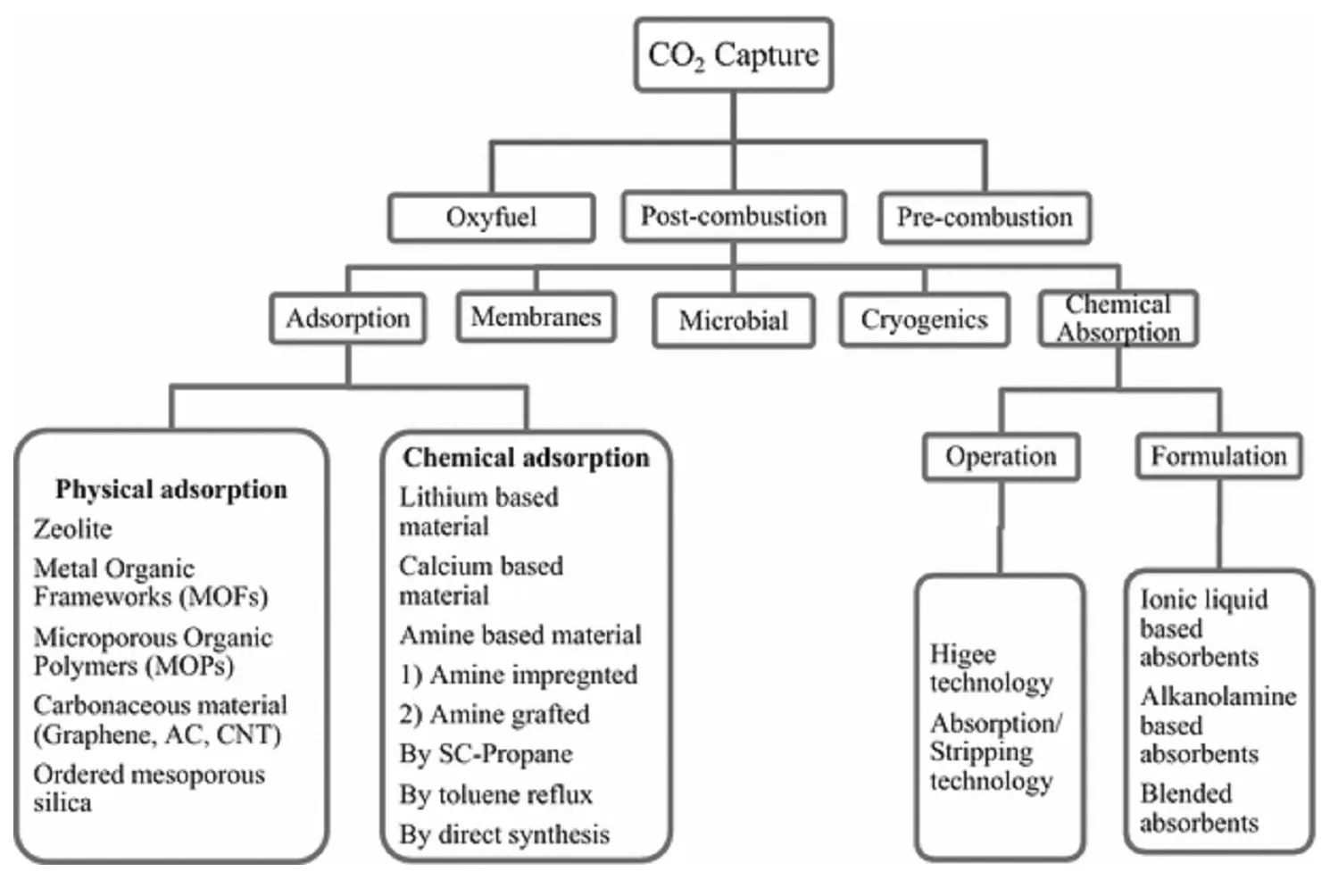

为了控制和降低大气中CO2的浓度,全世界越来越多的国家关注CCS技术[1]。CCS技术是指将CO2从化石能源燃烧的排放源中捕获并提纯再加以利用或传输到一个与空气隔绝的地方进行封存[1]。纵观CCS技术,CO2吸附与分离的能耗占CCS技术成本的70%以上,所以CO2吸附与分离是CCS的首要且重要的一步[2]。因此,成本低的CO2吸附与分离技术对CCS的大规模使用及其重要。图1[2]简要的介绍了CO2的捕获技术,其分为燃烧前捕集、富氧燃烧技术和燃烧后捕集,它们都各有千秋。对比前两种技术,燃烧后CO2捕集由于其不需要对燃烧设备进行进一步改造被视为最环保、经济的捕集技术[3-4]。目前,广为人知的CO2捕集与分离方法主要有吸收法-使用液体溶剂吸收CO2、膜分离法-使用薄膜选择性渗透CO2气体、低温分离法-使用低温冷凝而使CO2发生相变和吸附法-使用固体吸附剂材料表面亲和力吸附CO2分子。

图1 CO2捕获的不同技术[2]

2 CO2捕集及分离的方法

2.1 吸收法

吸收法是采用不同的吸附剂溶液对多种混合气体进行选择性吸附,根据不同气体的在溶剂中的溶解度不同,从而实现气体的分离和提纯[5]。在众多的二氧化碳分离捕获方法中,吸收分离方法是相对技术成熟而应用最多的一种方法。根据吸收剂种类的不同,按照分离的原理分为物理吸收和化学吸收两大类。物理吸附法的主要影响因素为温度和压力,温度升高,溶解度降低,不利于吸附发生;压力升高,有利于气体进入液体,吸附能力增加。因此在实际的操作过程中,当进行物理吸收时,通常要求在低温和高压下进行;脱附时,与吸附相反,在高温或者低压下进行。但物理吸附的优点是操作简单,缺点是分离纯度低,能耗相对较高。化学吸附法是采用化学溶剂与二氧化碳反应形成新的化合物,从而达到分离的目的。化学吸收常用的溶剂为碱性溶剂,比如氨水和有机胺等。化学吸收法具有分离纯度高、效率高和适用范围广等优点,但存在对设备腐蚀、溶剂易挥发和再生能耗高等缺点。

2.2 吸附分离法

固体表面对与表面接触的气体分子表现出强烈的亲和力,气体分子被捕获或结合到表面的过程称为吸附[5]。固体吸附剂吸附捕获分离二氧化碳是近年来最热门的一种方法,该方法存不仅存在设备少、投资低等优点,而且与吸收法相比,固体吸附法适用范围更广,过程吸附剂损失量也更低,因此操作过程更简单和方便,而且对环保要求更低。该方法的关键是开发具有高吸附性和选择性的固体吸附剂。根据吸附原理的不同,吸附分离法也被分为物理吸附和化学吸附两大类。其中,物理吸附法中,吸附质分子由于与吸附剂分子之间的物理力(偶极-偶极、静电、非极性、疏水性缔合或范德华力)而被吸附,其中键能为8~41 kJ/mol。物理吸附由于相互作用力较弱,因此通常不稳定,而且选择性较低,受温度和压力的影响很大[6];而在化学吸附中,吸附质与吸附剂形成化学类键(化学键、共价键、离子键或金属键)而被吸附,键能约为60~418 kJ/mol,由于强的化学键吸附较为稳定[7]且有选择性。用于物理吸附的吸附剂样品可以通过简单的脱气方法进行再生。化学吸附在需要永久性结合和捕集有害气体是有用的,但其在化学吸附后的再生较难。大多数固体吸附剂对CO2的吸附过程既包含物理吸附又包含化学吸附,由于吸附质和吸附剂分子之间弱的范德华力而发生物理吸附,而由于吸附质和吸附剂的表面官能团之间的化学相互作用而发生化学吸附。

无机多孔碳通常用于CO2吸附,碳质材料吸附剂包含从一系列原料中制得的活性炭、石墨烯、介孔碳和碳纳米管(CNTs)等多种材料。几乎所有有机挥发物含量低、元素碳含量高的碳质材料都能作为制备CO2吸附剂的原始材料。低成本、易修饰孔隙结构及表面化学等特点使碳质材料成为对CO2重要的吸附剂。为了提高碳质材料对CO2的吸附能力,可以采用不同的活化剂和活化条件改性方法来调节吸附剂的孔隙结构和表面性能。但在某些条件下,由于内壁的破坏,微孔率随表面积的增大而减小。因此,吸附剂对CO2的吸附不一定随着比表面积的增加而增加。

2.3 膜分离法

在一定的条件下,利用CO2和其他气体通过特定膜的渗透率不同从而实现对CO2气体的分离和提纯,称为膜分离法[8]。常用于进行CO2分离和捕获的膜为有机物或者高分子材料聚合物膜。有机物聚合物膜的选择性基于它们与靶分子相互作用的能力。无论要分离的分子是什么,都要与膜相互作用,通过溶液扩散或吸收扩散机制进行分离[9]。有机高分子聚合物膜对酸性气体特别敏感,而且对CO2的选择性相对不高,因此不适用于含有大量CO2的分离和提纯。相对于有机物聚合物膜,无机的分子筛膜具有较好的强度和抗腐蚀性,是一种较好的CO2气体分离材料[10]。膜分离最大的优点是简单,分离膜所需的唯一设备是膜和风扇,几乎没有运动部件,而且结构也很简单;但是膜分离法也存在分离效率低等问题。Xu等人[11]利用双相碳酸盐离子和电子导电膜即熔融的碳酸盐和银去捕获模拟的烟道气中的CO2获得了较好的分离效果,并且在80小时内相对稳定。

2.4 低温蒸馏法

低温蒸馏法又称之为深冷分离法,通过含有CO2的混合气体进行低温冷凝而使CO2发生相变,进而实现CO2气体的分离和提纯[12]。在低温蒸馏法中,美国Koch Process公司开发的三塔和四塔装置是经典的低温蒸馏装置代表。其中,多次进行气体冷却和压缩,从而使得使CO2气体发生相变,最终实现CO2与别的气体的分离和提纯。低温蒸馏法适用于浓度超过60%的CO2的分离。传统的低温蒸馏方法也存在难以忽略的缺陷,如能耗高、设备昂贵、分离效果较差,一般仅使用于高浓度CO2的捕获。由于烟气的温度较高,并且排出量较大,而其中的CO2浓度和分压都较低,所以使用低温蒸馏法从烟道气中回收利用CO2是不太可行的。图2所示为Yousef等人[13]优化的新型低温分离CO2模型,该工艺克服了传统低温分离法中由于CO2冷冻析出从而导致管道堵塞的缺陷,除此之外还能获得纯度为99.92%的液态CO2,是一种能实现从沼气中分离CO2气体的新模型。

图2 低温蒸馏模型[13]

3 结论

二氧化碳分离和捕获常见的技术主要有溶剂吸收法、吸附剂吸附法、膜分离法和低温蒸馏深冷分离法四种。在四种方法中,应用最为广泛且工艺成熟的为液胺吸收法,其常用的液胺溶液包括三乙醇胺(TEA)和单乙醇胺(MEA)等。液体溶剂吸附法具有处理量大、选择性高、技术成熟等优点,但是也存在液体溶剂再生能耗和损失量高、具有腐蚀性等缺点。膜分离法虽然工艺简单,但选择性差,很难得到纯度较高的CO2。低温蒸馏法仅适用于浓度较高的CO2捕获中,设备庞大,成本高。与其他方法相比,固相吸附法不仅具有操作简单、设备少、投资低、对环保要求低等优点;而且与吸收法相比,固体吸附法适用范围更广,过程吸附剂损失量和再生能耗更低,因此具有明显的优势,在CO2大规模分离和提纯方面具有极大的应用前景。