船用柴油机十字头滑块摩擦动力学影响因素分析

李 瑞, 孟祥慧

(上海交通大学 机械与动力工程学院, 上海 200240)

低速二冲程十字头柴油机作为一种推进动力设备,由于其热效率高、稳定性好等优点,被广泛应用于2 kt以上的商用船舶.该种柴油机带有十字头滑块-导板导向系统,以低于300 r/min的转速运行.现如今由于能源的日益紧缺及排放控制的日益严格,对柴油机的经济性提出了更高的要求.与高效燃烧、电控喷油、增压等提高船用柴油机经济性的技术相比,通过摩擦学优化设计以减小功耗、提高效率的研究还有待深入进行[1-2].十字头滑块-导板是船用柴油机的关键摩擦副,对船用柴油机的性能和寿命有着重要影响.在发动机的工作过程中,十字头滑块承担着发动机巨大的侧推力,摩擦损失较大.此外,滑块的横向移动和转动(二阶运动)也对发动机的振动、噪声有着重要的影响[3].深入研究发动机的各种设计参数对滑块摩擦动力学性能的影响,对降低滑块的摩擦损失、减小发动机的振动与噪音具有重要的意义.

目前,国内外针对船用柴油机摩擦学的工作较少,且大多集中在气缸润滑[4-6]和轴承润滑[7-8],直接针对船用柴油机十字头滑块的研究十分有限.Abanteriba[9-11]做了船用柴油机十字头滑块的早期研究工作.利用理论模型,分析了十字头滑块稳态下的最小油膜厚度、摩擦损失等摩擦学参数,对十字头滑块的摩擦学研究具有启示意义.Li等[12]考虑了十字头滑块和活塞的耦合作用,建立了十字头滑块的摩擦动力学模型,并利用修正的广义向后微分(MEBDF)方法进行了高效求解,获得了十字头滑块的瞬态摩擦动力学数值解.李瑞等[3]和Li等[13]考虑了连杆惯性和黏温效应的作用,详细讨论了二者对十字头滑块摩擦动力学性能的影响.南飞艳等[14]研究了船用柴油机十字头滑块端面的锡基合金浇注工艺,并指出高质量的浇注能够保证锡基合金与钢质基体的贴合质量,有利于改善滑块-导板间的摩擦学性能.此外,有些压缩机中也存在与船用柴油机十字头滑块相似的结构,如李震等[15]仅研究了该种结构的振动特性,对摩擦学现象关注不多.由于十字头滑块在船用柴油机中的作用,与活塞裙在四冲程内燃机的功能类似,所以目前大量的活塞裙研究文献对于开展十字头滑块的研究有借鉴意义.宁李谱等[2]讨论了曲轴偏置对活塞裙摩擦损失的影响,并进行了试验验证.研究结果表明,曲轴正偏置可以有效降低活塞裙部摩擦损失.吕延军等[16]则重点讨论了活塞轮廓参数的影响.仿真结果表明,活塞销向主推力侧偏置时,可以减小活塞的横向运动速度,同时可以增大裙部润滑油膜厚度,有利于减小活塞裙的摩擦功耗.

本文以十字头滑块-导板为研究对象,基于适用的摩擦动力学模型,研究了滑块-导板配合间隙、滑块型线、润滑面积、曲轴偏置、十字头偏置对滑块摩擦动力学的影响.分别从十字头滑块的平均摩擦有效压力(FMEP)和敲击能这两个方面对滑块的摩擦损失和动力学性能进行了评估.

1 模型介绍

1.1 动力学模型

船用低速柴油机的结构及其运动说明如图1所示.图1(a)展示了船用柴油机的主要运动部件,图1(b)和(c)则对十字头滑块和活塞裙的二阶运动进行了分析.其中,O-XY为全局坐标系,坐标原点位于滑块上止点位置;θ为连杆夹角;φ为曲轴转角;ω为曲轴转速;R为活塞半径;L1为活塞质心到活塞裙上端距离;L2为活塞质心到活塞裙下端距离;L为活塞杆长度;Rpin为十字头销半径;L3为十字头滑块长度;a、b分别为十字头滑块质心、十字头销心到十字头滑块上端距离;L4为连杆长度;Rc为曲柄半径;Co为曲轴偏置;Cpin为十字头销偏置.十字头组件是船用低速二冲程柴油机区别于四冲程内燃机的特有结构,主要包括十字头滑块、十字头轴承和十字头销.十字头销与十字头滑块、连杆由转动副连接,而与活塞杆底部则通过螺栓刚性连接;活塞杆顶部又通过螺栓与活塞进行刚性连接.

十字头滑块除了在竖直方向做直线往复运动外,还会在横向产生微小的位移并伴随着摆动,这称为二阶运动.这种运动可用et、eb表示(见图1(b)),分别为滑块顶部中点和底部中点偏离气缸中心线的位移,滑块的偏摆则用γc表示.活塞同样存在类似十字头滑块的二阶运动,相应地用etp和ebp表示[17],十字头销-活塞杆-活塞系统的摆角则用γp表示,如图1(c)所示.

首先对船用低速二冲程柴油机进行动力学建模,后对十字头滑块和活塞裙进行摩擦学建模,最终可以推导出耦合了十字头滑块-导板摩擦副及活塞裙-缸套摩擦副的摩擦动力学模型,具体推导过程可参考文献[12].该模型综合了十字头滑块的动力学行为和摩擦学性能,输入量为柴油机的设计和运行参数,可对各种尺度滑块的摩擦动力学行为进行有效的预测.

摩擦动力学模型[12]的具体表达式如下:

(1)

式中:

A23=0

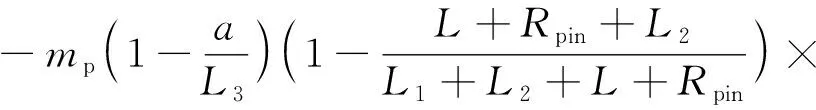

(L2+L+Rpin)-

(L2+L+Rpin)-

BF=F+tanθ(2Fcf+Fpf)-(2Fc+Fp)

BS=-Mc-Mcf+(Fic1+mcg)Cg

BT=-Mp-Mpf

F=tanθ(Fg+Fip1+Firod1+Ficp1+

2Fic1+2mcg+mqg)

mc、mcp、mrod、mp分别为十字头滑块、十字头销、活塞杆、活塞的质量;mq=mcp+mrod+mp为三个构件的总质量;Ic、Icp、Irod、Ip分别为十字头滑块、十字头销、活塞杆和活塞相对于各自质心的转动惯量;Iq=Icp+Irod+Ip为三个构件转动惯量之和;Cg为十字头滑块质心与十字头销心之间的横向距离偏置;Fip1、Firod1、Ficp1、Fic1为活塞、活塞杆、十字头销、十字头滑块的往复运动惯性力,计算方法可参考文献[12];作用在活塞上的气体力Fg=pgasπR2,其中pgas为缸压,R为活塞半径;mcg、mqg分别为十字头滑块重力,十字头销、活塞杆和活塞的总重力;Mc、Mcf分别为作用在十字头滑块上的侧向力Fc和摩擦力Fcf对十字头销心的力矩;Mp和Mpf为作用在活塞裙上的侧向力Fp和摩擦力Fpf对十字头销心产生的力矩.

1.2 混合润滑模型

采用Patir等[18-19]提出的平均Reynolds方程计算滑块-导板间的润滑油膜压力场,并进一步计算滑块的流体剪切应力τ,则有

(2)

(3)

式中:p为油膜压力;h为油膜厚度;v为十字头滑块的往复运动速度;μ为润滑剂的动力黏度;ρ为润滑剂密度;σ为滑块表面和导板表面的综合粗糙度;x1为沿滑块宽度方向的局部坐标轴;y1为沿滑块往复运动方向(滑块长度方向)的局部坐标轴;φx、φy分别为沿x1和y1方向的压力流量系数[18];φs和φc分别为剪切流量系数和接触系数[18,20];φf、φfs、φfp分别为剪应力系数[19].

采用Greenwood等[21]提出的G-T模型,计算当油膜厚度过薄,出现微凸体接触时的微凸体接触压力,并进一步计算由此产生的微凸体剪切应力.微凸体接触的压力根据G-T模型可表达如下:

(4)

相应地,微凸体剪应力可表达为

τc=μcpc

(5)

(6)

在求解了滑块的p和pc,并获得了τ和τc后,可以由数值积分获得滑块的Fc和Fcf及其相应的Mc和Mcf,计算公式可参考文献[12].

为了对润滑性能进行比较,本文使用滑块的FMEP评估一个工作循环中的摩擦损失,其计算方法如下[22]:

(7)

式中:Vd为气缸排量.

在选择滑块低摩擦设计方案时,摩擦学与动力学之间的平衡关系促使滑块设计人员需要关注滑块的拍击噪声.滑块的拍击行为通常由滑块的敲击能来量化,滑块的敲击能包含横向运动能量和旋转运动能量,被定义为[22]

(8)

式中:ec为滑块质心位移.在一个冲程中,滑块的最大敲击能用Eslap,max表示.

2 十字头滑块-导板摩擦动力学影响因素分析

在数值计算中,涉及到的某款船用柴油机设计尺寸、运行参数、润滑油黏度及微凸体接触摩擦系数等常量参数如表1所示.其中,W为滑块宽度;C为滑块-导板间隙.

下面将只改变表1中的任意一个参数(如滑块-导板间隙、滑块宽度、曲轴偏置或十字头销偏置),探索各因素对滑块摩擦动力学性能的影响.另外需要说明的是,当改变曲轴偏置量以及十字头销偏置量时,活塞上下止点间的距离会改变,导致Vd有所改变.由于本文设置的偏置量较小(活塞上下止点间距离的改变不超过1.5 mm,对气缸排气量的影响不超过0.25%),所以将其视作定值,取为 0.143 6 m3.某款船用柴油机在100 r/min下的缸压如图2所示.利用缸内气体压力,可求出作用在活塞上的气体力.

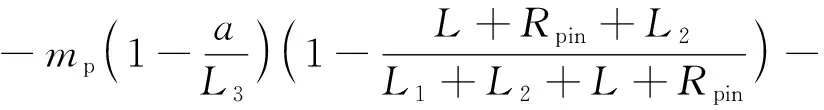

表1 数值模拟的输入参数Tab.1 Input parameters of numerical simulation

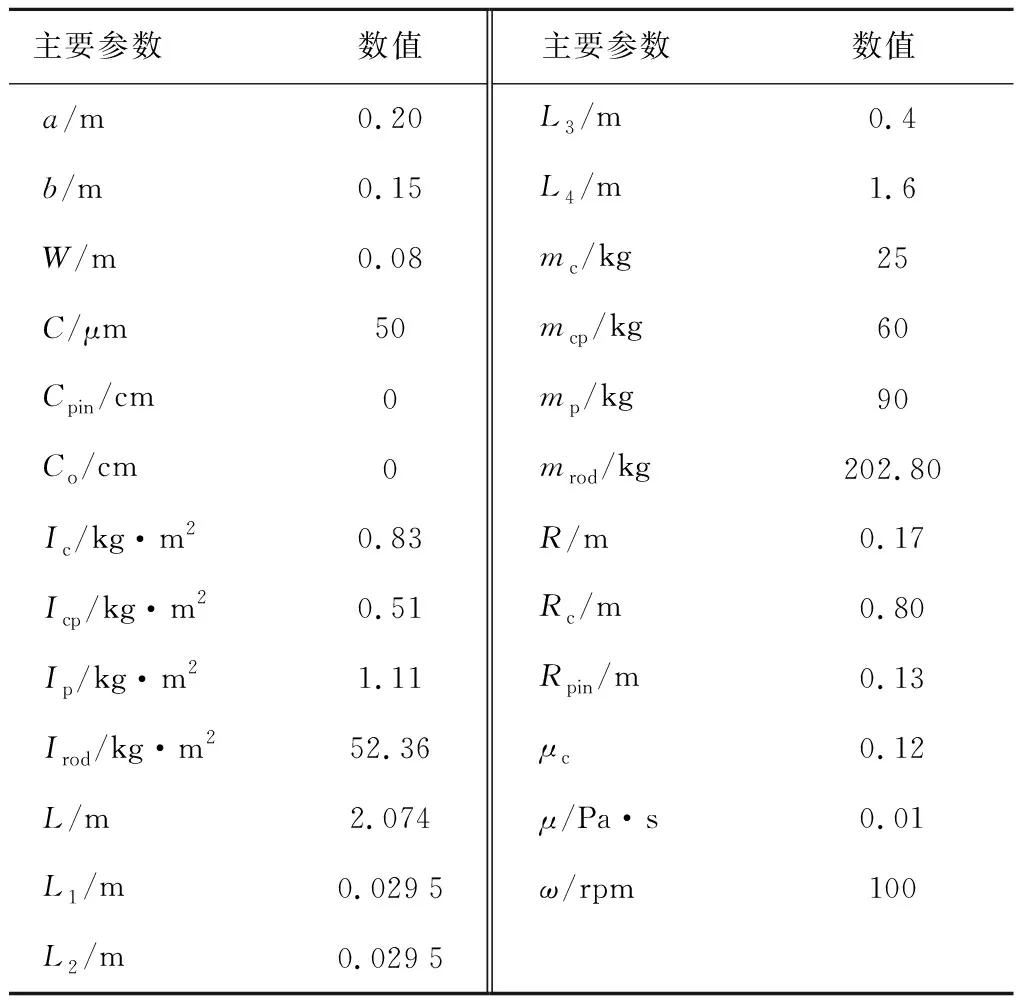

图3 滑块-导板间隙对滑块摩擦动力学特性的影响Fig.3 Effects of guide shoe-guide clearance on guide tribo-dynamics

图2 船用柴油机缸压图Fig.2 Cylinder pressure of a marine diesel engine

2.1 配合间隙的影响

滑块-导板间隙对十字头滑块的摩擦动力学特性有显著影响,如图3所示.由图3(a)可见,十字头滑块-导板的间隙变化对滑块侧向力的影响较小.这是因为滑块的侧向力主要用以平衡发动机的侧推力,而发动机的侧推力则是由气体力和十字头组件-活塞组件的往复惯性力决定的,这两个力不受间隙影响.但是,滑块-导板间的间隙却对摩擦力产生了较大的影响.如图3(b)所示,随着间隙的增大,摩擦力显著下降.相应地,几种配合间隙对应的FMEP情况如图3(e)所示.可以看出,适当地增大间隙可以显著降低FMEP,减小摩擦损失.但是,增大间隙的同时也会带来动力学的问题.如图3(c)和(d)所示,随着间隙的增大,滑块的横向运动明显增强,横向速度在发火上下止点附近有大幅的升高.这将不利于降低发动机的振动以及噪音.最大敲击能的计算结果(见图3(f))进一步佐证了上述观点.随着配合间隙的上升,滑块在一个周期内的最大敲击能有显著上升的趋势.由图3(f)还可以看到,滑块的最大敲击能出现在发火上止点(0° 曲柄转角)后10° 曲柄转角的时间内,分别为9° 曲柄转角、7° 曲柄转角和2° 曲柄转角.

综上所述,间隙的选择要同时兼顾摩擦学及动力学两个方面.在不会引起过大横向运动的基础上,适当地增大间隙可以降低摩擦损失.

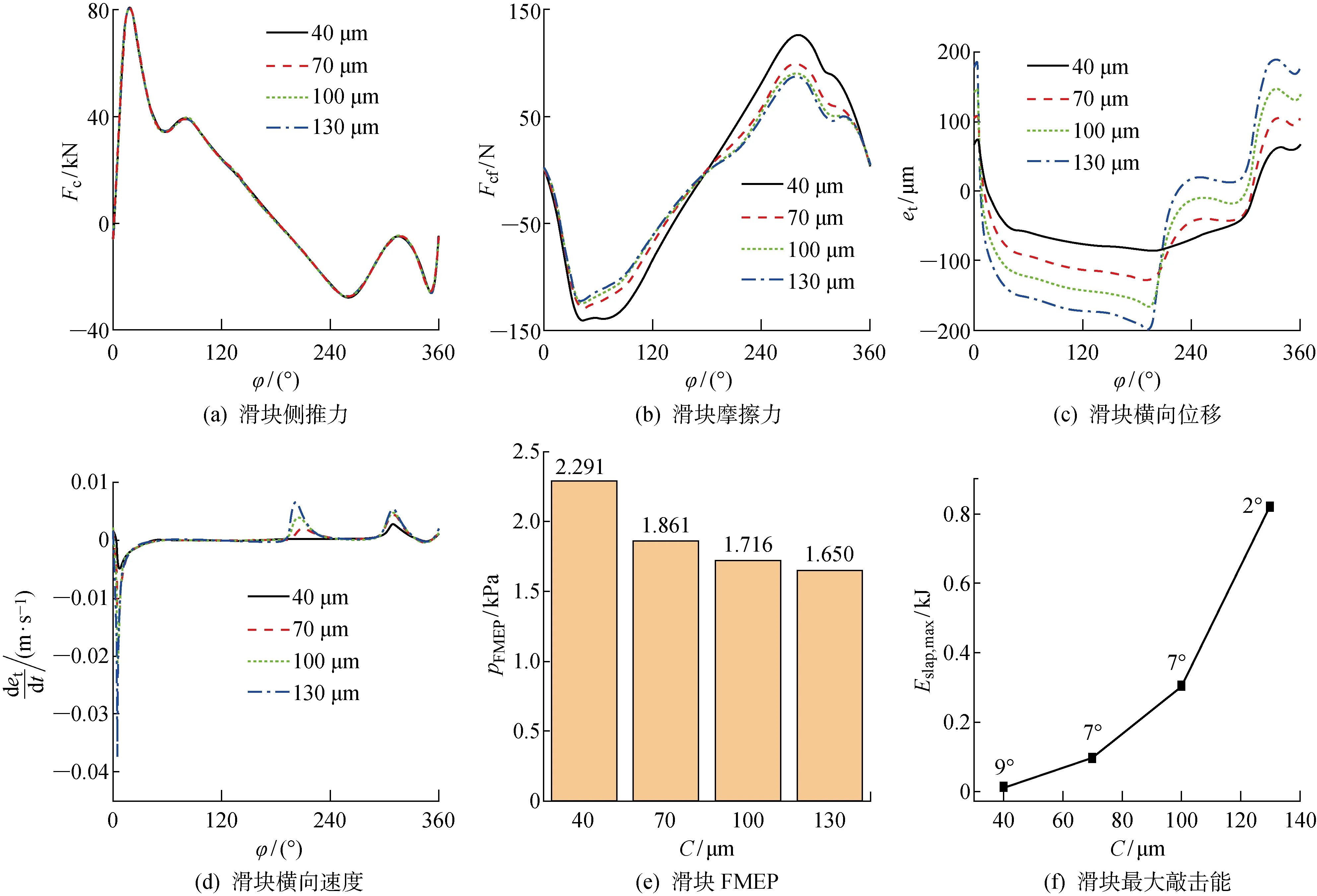

2.2 润滑面积的影响

定义SI~SIV为导板与滑块间的依次升高的名义润滑面积,润滑面积SI~SIV分别为400 mm×60 mm、400 mm×70 mm、400 mm×80 mm、400 mm×100 mm.滑块-导板间名义润滑面积对滑块摩擦动力学特性的影响如图4所示.由图4(b)和图4(f)可以看到,随着润滑面积的上升,摩擦力有所上升,滑块的FMEP增大.这是合理的,因为在富油假设下,润滑面积的增大导致了流体黏性摩擦力的上升.但是由图4(a)可以看出,润滑面积对侧向力的影响不大.润滑面积同时也对滑块的二阶运动产生了显著影响.由图4(c)和(d)可知,发火上止点后,随着润滑面积的增大,横向运动速度有减小的趋势.相应地,一个冲程的最大敲击能降低有减小发动机振动的趋势,如图4(f)所示.

图4 滑块-导板间润滑面积对滑块摩擦动力学特性的影响Fig.4 Effects of lubricating area of guide shoe-guide on guide tribo-dynamics

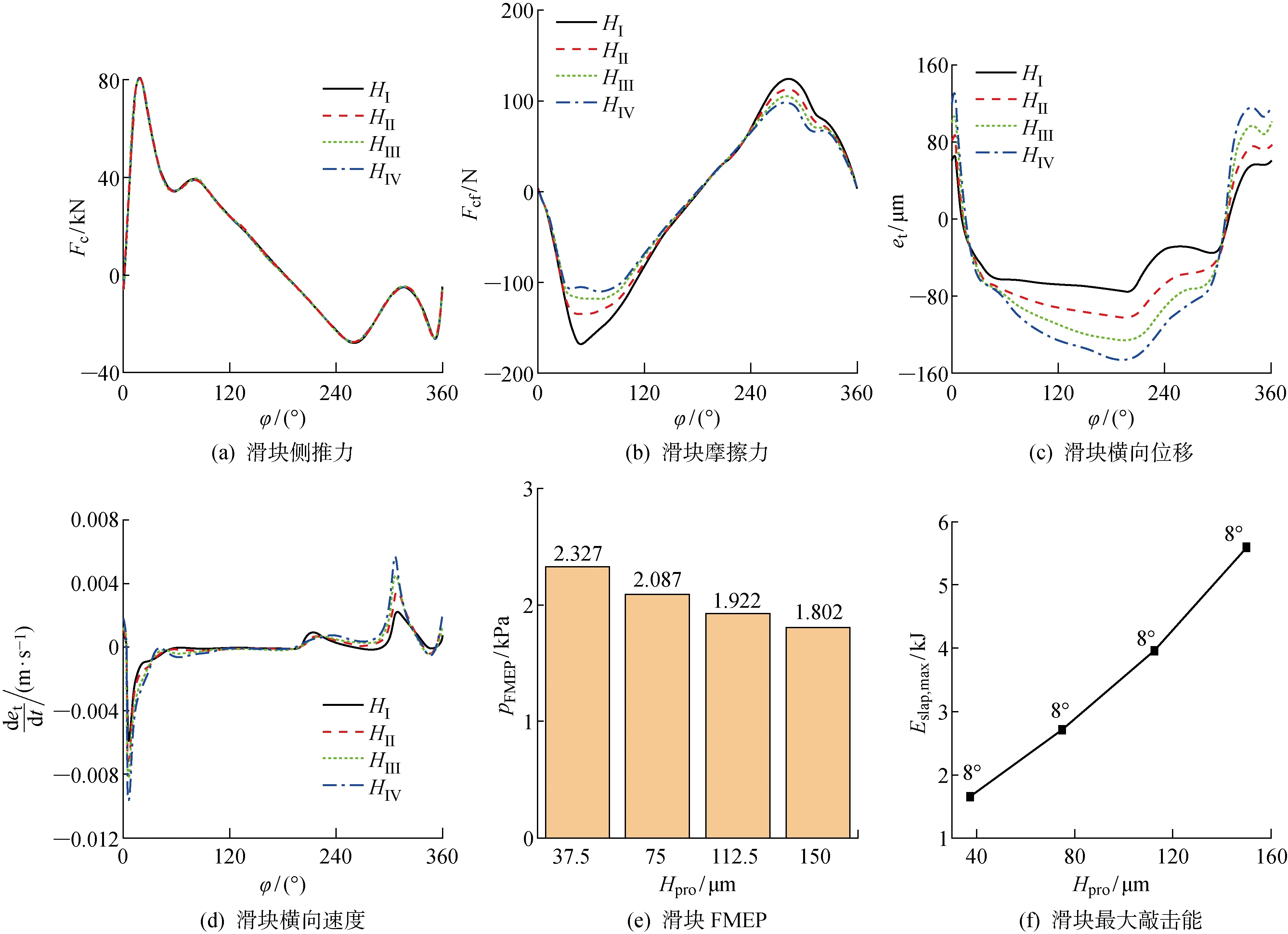

2.3 滑块型线的影响

如图5所示,所研究的滑块型线为对称式,其中Hpro为型线的最大深度,HI~HIV的滑块型线深度依次升高.不同的型线深度对滑块摩擦动力学特性的影响如图6所示.由图6的分析结果不难看出,型线深度的影响类似配合间隙.具体来说,由图6(b)所示,随着型线深度的增加,摩擦力有所下降,而侧推力不受影响(见图6(a)),二阶运动的幅度有所上升(见图6(c)~(d)).

图6(e)的FMEP结果也表明,随着型线深度的增加,滑块一个循环的FMEP明显有所降低,有利于减小摩擦损失.但同时由图6(f)可以看出,滑块在一个工作循环中的最大敲击能呈现出线性上升的趋势(且都出现在8° 曲柄转角处),有加剧噪音、振动的趋势.

2.4 曲轴偏心的影响

曲轴偏心对滑块的摩擦动力学性能也有显著影响,如图7所示.由图7(a)可见,随着曲轴正偏置(靠近主推力侧为正,靠近次推力侧为负),滑块的侧向力在做功冲程减小而在压缩和排气冲程增大.这表明通过调整曲轴偏置量的大小及方向,可以改变滑块侧向力的大小.另外由图7(b)可以看出,当曲轴偏置向主推力侧增加时,做功冲程的摩擦力降低,这与侧推力幅值的降低相对应.而压缩冲程和排气冲程(上行冲程)的摩擦力则会有略微增加, 这也与侧向力的增大有关.由图7(c)可见,随着曲轴偏置量向主推力侧的增加,滑块的FMEP呈现线性下降趋势,此外,滑块在一个工作循环中的最大敲击能,也呈现出下降的趋势(见图7(d)).这表明,曲轴向主推力侧做适当的偏置, 能有利于减小摩擦损失和降低振动与噪音,是一个合理的选择.

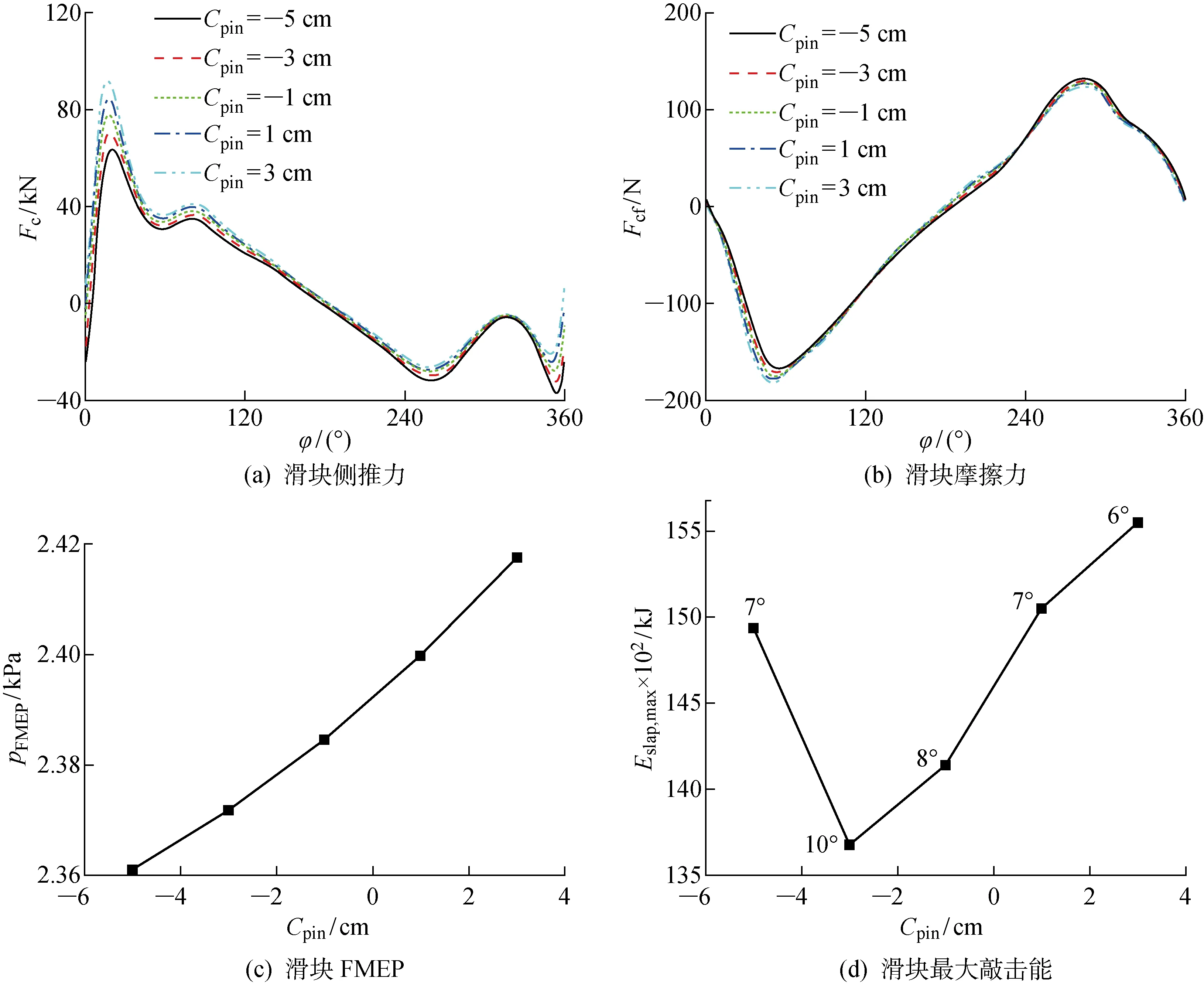

2.5 十字头销偏心的影响

十字头销偏心对滑块摩擦动力学特性的影响如图8所示.由图8可知,十字头销偏心对滑块摩擦动力学特性的影响较为明显.由图8(a)可见,调整十字头销偏置量可以改变滑块侧向力的大小.随着滑块向主推力侧偏置的增加,发火上止点(0° 曲柄转角)后,滑块的侧向力显著上升.此外,十字头销偏置对滑块的摩擦损失也有一定的影响.由图8(b)可以看到,偏置量越小,甚至到负偏置(偏向次推力侧),则做功冲程摩擦力越小,这与侧向力的变化相对应.由滑块一个工作循环的FMEP计算结果可以看出(见图8(c)),随着十字头销向主推力侧的偏置,滑块的摩擦损失不断增大,不利于减小摩擦功耗.另外,十字头销的主推力侧偏置也会导致较大的敲击能,如图8(d)所示.因此综合看来,十字头滑块向次推力侧偏置是一个更好的选择.

图5 滑块型线Fig.5 Profile of guide shoe

图6 滑块型线对滑块摩擦动力学特性的影响Fig.6 Effect of profile of guide shoe on guide tribo-dynamics

图7 曲轴偏置对滑块摩擦动力学特性的影响Fig.7 Effect of crankshaft offset on guide tribo-dynamics

图8 十字头销偏心对滑块摩擦动力学特性的影响Fig.8 Effect of crosshead pin offset on guide tribo-dynamics

3 结论

(1) 十字头滑块-导板间隙和滑块型线深度对滑块的摩擦动力学性能有显著影响.随着配合间隙和型线深度的增加,滑块的FMEP显著降低.但同时,由于增加了滑块运动的空间,其二阶运动幅值增加,一个冲程中的最大敲击能上升,不利于降低噪音与振动.

(2) 曲轴偏置对滑块侧向力有显著的影响,随着滑块向主推力侧偏置量的增加,发火上止点后的侧向力显著降低,摩擦损失相应减小,同时,一个冲程中的最大敲击能也随着滑块的主推力侧偏置而有所降低.

(3)十字头销偏置也对滑块的侧向力有着显著影响.随着滑块向主推力侧的偏置,最大侧向力有所升高,滑块的FMEP升高,摩擦损失上升.同时,滑块的最大敲击能也有所上升,不利于降低噪音以及减小振动.