基于单端反激电路双层开关臂双向均衡拓扑

程燕兵,韩如成

(太原科技大学电子信息工程学院,太原 030024)

随着节能环保理念在各个国家大力提倡,燃油型汽车逐渐被淘汰,发展以清洁能源为动力的电动汽车成为各国新的研究方向。电动汽车的性能好坏关键取决于电池的性能好坏,锂电池由于其具有高电压、高能量密度、高安全性、低自放电率等优点,目前成为电动汽车领域使用最广泛的动力电池。为了达到电动汽车输出电压的指标要求,一般是将多个锂电池单体串联成包,多个包再串联成组[1-5]。串联电池组在多次循环充放电之后,即使是同厂家、同批次、同型号出产的单体电池,也会存在各单体之间的电量不一致的情况,随着使用时间的积累就会产生“木桶效应”,容易出现过充电、过放电现象,严重时会导致电池爆炸[6-8]。当电池组在充电时,电量最大的电池单体先充满;当电池组放电时,电量最小的电池单体先放完,所以串联电池组中,组内性能最差的单体电池决定了整个电池组的最大容量利用率,均衡技术就是为了攻克这一实际难题应用而生的。这种现象使得电池组整体的放电性能、循环寿命和安全性劣于同等条件下的单体电池,所以必须采取有效措施来实现电池单体之间能量的转移和均衡,提高电池组一致性,从而延长串联电池组的使用寿命[9-10]。

1 现有的均衡方法及其特点

参照国内外对均衡拓扑的研究,目前所用到的均衡方法大致可分为耗能型和非耗能型。耗能型均衡方法是在电池单体两两之间并联一个耗能电阻,通过控制开关来实现高单体能量电池给电阻输出能量的方式来达到均衡的目的。耗能型均衡虽然设计简单,方便实现,控制容易,但不经济,电阻消耗的能量容易引起设备过热的问题,效率不高;而非耗能型均衡方法是通过电感电容这些储能元件来进行能量的存储和转移,单体能量高的电池对储能元件进行放电;单体能量低的电池,储能元件对其充电。此种均衡方法结构复杂,均衡电流不易控制,但其均衡效率高,耗能少,速度相对较快。

对于非耗能型均衡方法,根据储能元件类型与个数,又可以分成电感型,电容型、LC谐振型以及变压器组型等。电容型[11-13]是在电池单体之间并联电容,利用相邻电池单体之间电压的差异来转移能量,实现整体电池组的一致性,但电容型均衡方法是依靠相邻电池单体之间微小的电压差来实现能量转移的,如果电压差达不到均衡阈值,将无法均衡,所以效率不高。电感型是通过电感电流的变化,来对能量进行存储和转移,在均衡过程中电流不易控制。LC谐振均衡即采用电感和电容构成谐振电路,该方法转换效率高,但均衡策略复杂,均衡效率低;变压器组均衡一般是同轴多副边耦合线圈,线圈匝数多,体积庞大,且不易做到电流连续可控。

基于上述均衡方法的特点,本文提出一种基于单端反激电路双层开关臂的双向均衡方法,此方法拓扑结构简单,电流连续可控,均衡速度快,均衡效率高。

2 均衡拓扑结构及原理分析

2.1 均衡电路拓扑结构

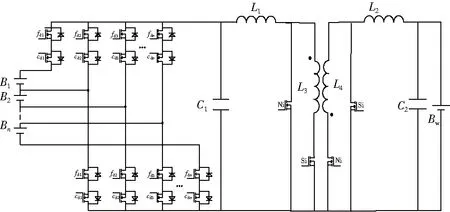

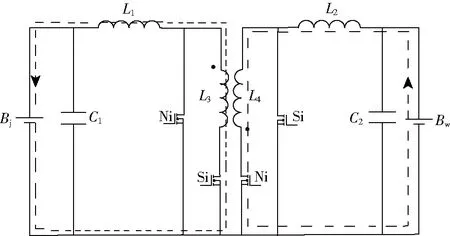

均衡电路拓扑结构如图1所示,该结构是由串联电池组、双层选通开关臂、均衡主电路和附加电池四部分组成。串联电池组是以锂离子电池为基础,N个单体串联起来用以模拟实际电动汽车的模型。附加电池是用以在串联电池组充放电的时候,存储或转移不一致电池单体的能量。双层选通开关臂是由上层均衡选通开关臂和下层均衡选通开关臂构成,而上层均衡选通开关臂和下层均衡选通开关臂均为由n对反向串联的功率MOSFET开关组成的两组功率开关。均衡主电路是双向改进单端反激电路,由续流电感L1、L2、耦合反激电感L3、L4、滤波电容C1、C2、两组主控开关Si、Ni构成。这种双层均衡选通开关的均衡电路一方面可以严格控制均衡电流的方向,防止能量的逆流,另一方面可以实现均衡电流的双向流动,从而实现放电均衡和充电均衡。

图1 均衡拓扑电路Fig.1 Balanced topology circuit

2.2 均衡原理分析

均衡电路中的耦合电感L3、L4构成了基本的单端反激电路,通过控制PWM(pulse width modulation)可以实现能量在串联电池组和附加电池之间的转移,电容C1、C2为滤波电容,来得到平稳的电池端电压,续流电感L1、L2可以使电池在均衡过程中的输出电流连续可控。在电池组充电时,双层均衡开关通过选通电池组中电压或SOC(state of charge)最高的单体电池,通过均衡主电路给附加电池进行放电;电池组放电时,双层均衡开关通过选通电池组中电压或SOC最低的单体电池,附加电池通过均衡主电路给该电池单体进行充电,从而提高整体电池组的充放电容量。

2.2.1 电池组充电时均衡电路的工作原理

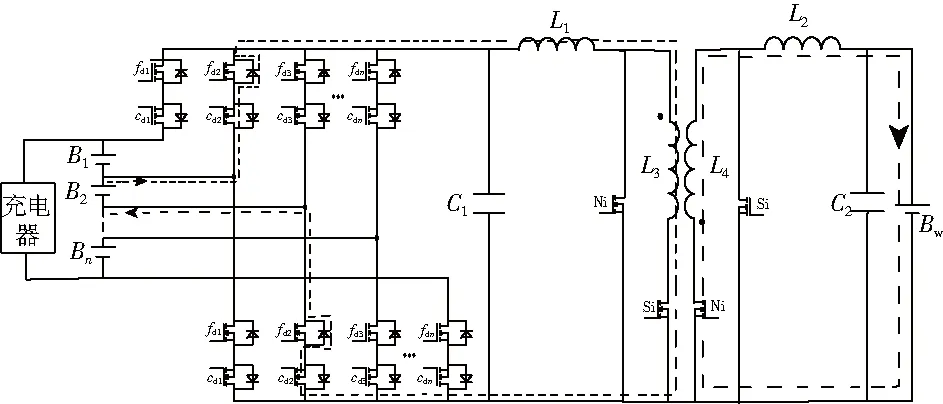

当电池组处于充电状态时,串联电池组各单体电池电压上升,当其中电压最高的单体电池的电压达到一定值时,启动均衡电路,并对其进行放电。充电时均衡拓扑电路如图2所示。

图2 充电均衡电路Fig.2 Charging equalization circuit

主电路为典型的可以双向传输能量的单端反激二极管,假设在充电过程中单体电池Bi的电压最高并达到设定值,则导通相应的上下层两个开关管cdi和fdi,此时已经接通了电池组中电压最高的单体电池Bi和均衡电路,等效为如图3所示电路图。

图3 充电均衡等效电路Fig.3 Charge equalization equivalent circuit

导通主控开关Si和Ni,主控开关Si和Ni的触发脉冲周期相同,极性相反,即Si为高电平时,Ni为低电平;Ni为高电平时,Si为低电平。

当Si导通时,一次回路单体电池Bi开始对电感L1和L3放电,二次回路续流电感L2继续给附加电池Bw充电,保证电流的连续,此时Ni处于关断状态,副边绕组L4无电流,通过一次回路的电流波形如及相应开关波形如图4所示。

图4 一次回路电流及相关波形Fig.4 Primary loop current and related waveforms

当Si关断时,此时Ni是处于导通状态,耦合电感储存的能量在二次回路经过副边绕组L4开始对附加电池进行放电,完成能量由充电电池组中电压最高的单体电池向附加电池放电的均衡过程。

对于均衡电流的大小可以通过控制主控开关Si的触发脉冲PWM的占空比D来调节,图4中一次回路均衡电流的最大值为i1max,最小值为i1min,可得出:

(1)

式中:Vi为被选通的最大电压单体电池的工作电压;D1为主控开关Si的占空比;Ts为主控开关Si的周期。

2.2.2 电池组放电时均衡电路的工作原理

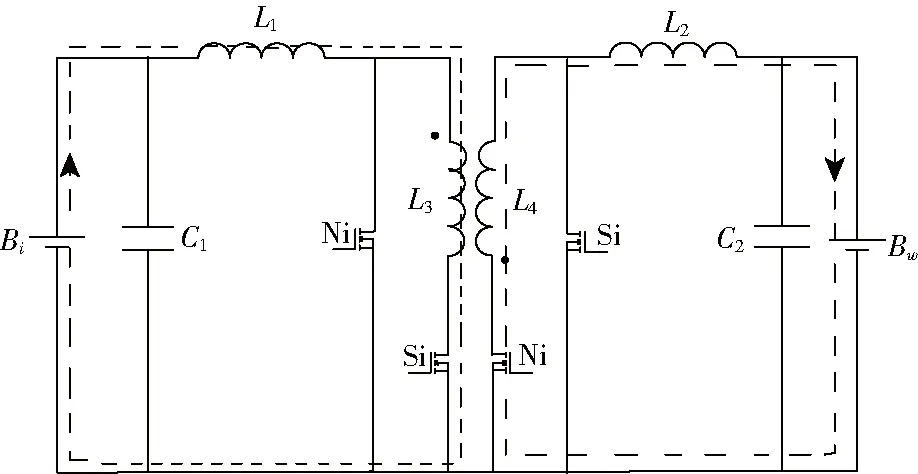

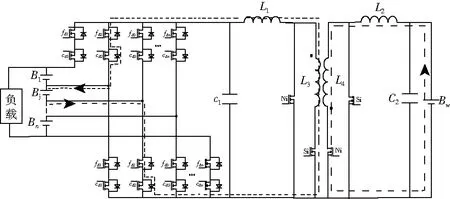

由于本文设计的均衡电路的主拓扑结构是对称的,既可以实现充电均衡,又可以实现放电均衡。当N个锂电池单体构成的串联电池组处于放电状态或静置状态时,各单体电压下降,通过给电压下降最快的单体充电,达到各单体电池间的快速均衡。电池组放电时均衡电路的拓扑结构如图5所示。

图5 放电均衡电路Fig.5 Discharging equalization circuit

假设Bj是电池组放电时电压最低的电池单体,当电压降低到一定设定值时,双层开关臂fdj导通,此时已经接通了电压最低的单体电池Bj和均衡电路,其等效电路图如图6所示。

图6 放电均衡等效电路Fig.6 Discharge equalization equivalent circuit

通过控制主控开关Ni和Si的PWM脉冲,实现电能由附加电池向电池组电压最低的单体电池Bj的充电均衡过程。

当Ni导通时,二次回路附加电池Bw对电感L2和L4充电,一次回路续流电感L1持续给单体电池Bj充电,保证电流的连续,此时Si处于关断状态,原边绕组L3无电流,通过二次回路的电流波形如及相应开关波形如图7所示。

图7 二次回路电流及相关波形Fig.7 Secondary loop current and related waveforms

当Ni关断时,Si导通,储存在副边电感L4中的能量通过耦合由原边电感L3经一次回路释放,给Bj充电。二次回路均衡电流的最大值为i2max,最小值为i2min,可以得到:

(2)

式中:Vw为附加电池Bw的工作电压;D2为主控开关Ni的占空比;Ts为主控开关Ni的周期。

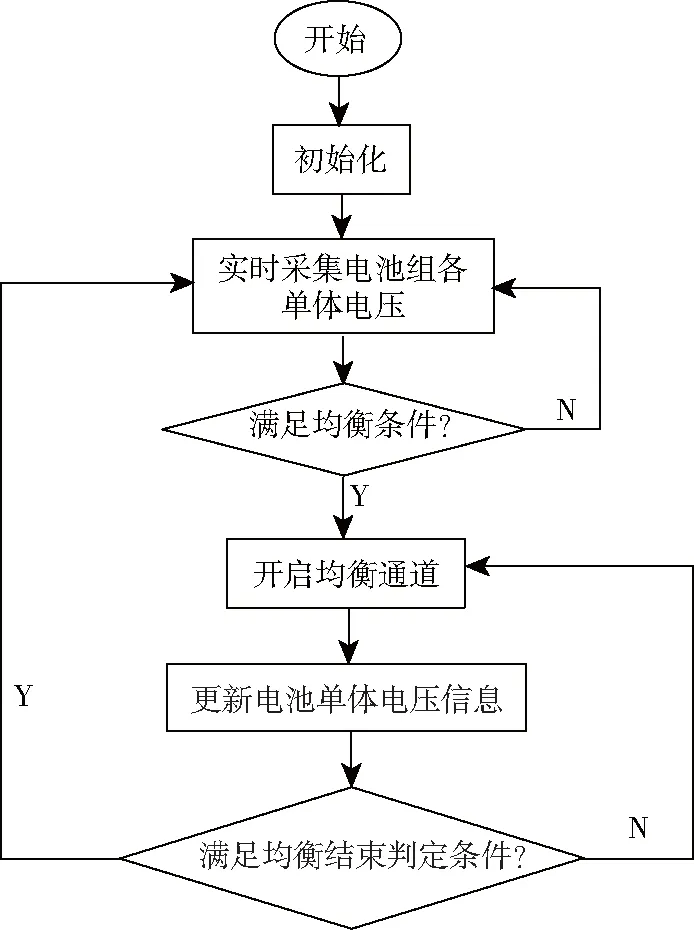

3 动态均衡策略

在电池组充电时,通过电压采集电路实时采集电池组中各单体电压,找到电压最高的单体电池,满足均衡条件开启均衡,不满足则继续充电。在电池组在放电时,找到电压最低的单体电池,满足均衡条件开启均衡,不满足则继续放电。均衡算法流程图如图8所示,该方法要求设定电压上下限值,均衡次数为6次。

图8 均衡算法流程图Fig.8 Equalization algorithm flow chart

4 均衡仿真实验

本文选择6节额定电压为3.2 V,额定容量为20 Ah单体锂电池的串联作为串联电池组模型,初始SOC值分别为91%、88.6%、88.5%、88%、87%、86.7%;附加电池选取额定电压3.2 V、额定容量40 Ah的同型锂电池模型代替;开关器件为内阻为50 mΩ、反并联二极管导通压降为0.05 V的MOSFET功率开关;电感L1=L2=L3=L4=10 μH;电容C1=C2=100 μF.

4.1 电池组均衡充电MATLAB仿真

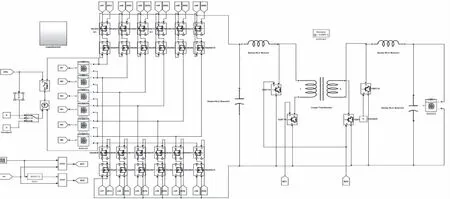

对6节初始SOC分别为为91%、88.6%、88.5%、88%、87%、86.7%的串联锂电池组BT1-BT6进行10 A的恒定电流充电均衡实验,均衡对象选取工作电压,当工作电压到达3.7 V时充电截止并进行6次均衡。均衡过程中对电池BT1进行放电,控制上下层开关臂cd1一直导通,主控开关Si的开关频率为12.5 kHz,占空比为50%,建立仿真模型如图9和图10所示。

图9 充电均衡simulink仿真电路模型Fig.9 Charging balanced simulink simulation circuit model

图10 均衡控制策略模型Fig.10 Equilibrium control strategy model

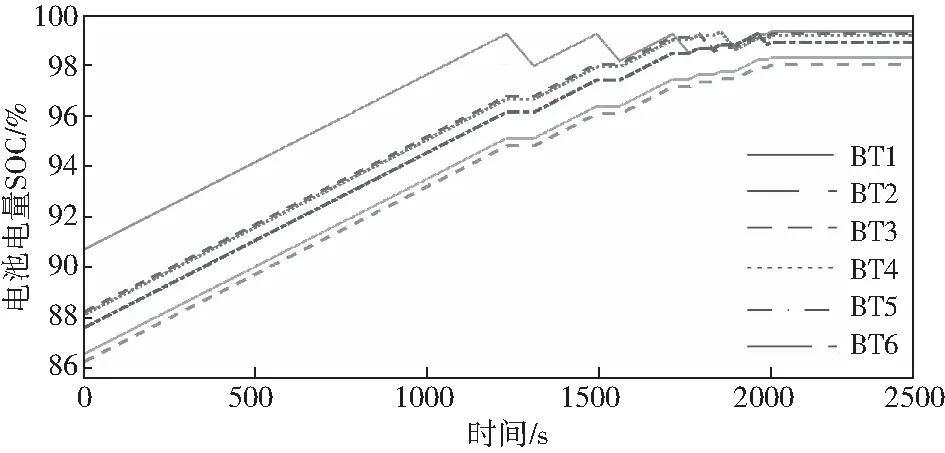

仿真模型中实时采集电池的电压,并通过S-function函数分析判断,导通开关臂相应的MOSFET开关管进行均衡,均衡结果如图11和图12所示,其中图11是电池组充电均衡过程中工作电压的仿真结果,图12是电池组充电均衡过程中SOC的仿真结果。

图11 充电均衡工作电压曲线Fig.11 Charging balanced working voltage curve

图12 充电均衡SOC变化曲线Fig.12 Charge balanced SOC curve

从图11可以看出在6节单体锂电池充电过程中共进行了6次均衡,历时2 500 s,未均衡前电压最大极差为180 mV,均衡后电压最大极差为80 mV.图12中未均衡前SOC最大极差为4.3%,均衡后SOC最大极差为0.8%.

4.2 电池组均衡放电MATLAB仿真

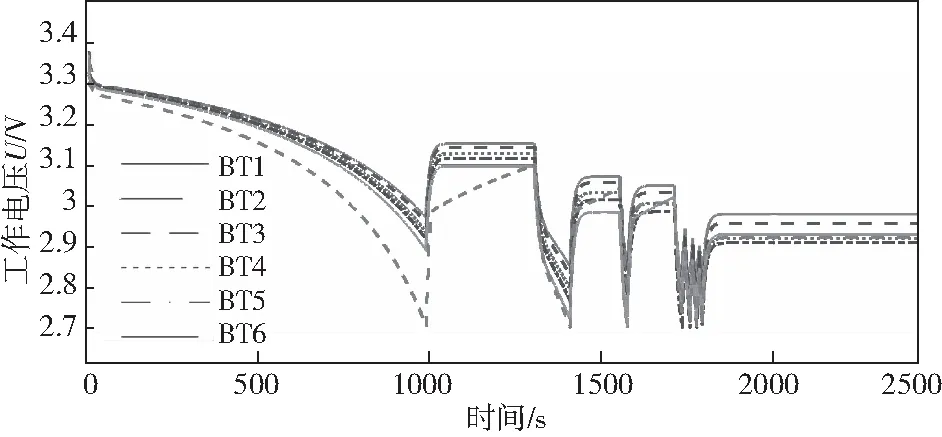

设置初始SOC分别为20.5%、20.3%、20.2%、19.8%、19.5%、18%的串联锂电池组BT1-BT6,对其进行10 A的恒定电流放电电均衡实验,当工作电压到达2.7 V时充电截止并进行6次均衡。均衡过程中对电池BT6进行充电,控制上下层开关臂fd6一直导通,主控开关Ni的开关频率为12.5 kHz,占空比为50%.图13是放电均衡过程中各单体电池工作电压的变化曲线,图14为放电均衡过程中各单体SOC的变化曲线。

图13 放电均衡工作电压变化曲线Fig.13 Charging balanced working voltage curve

图14 放电均衡SOC变化曲线Fig.14 Discharge balanced SOC curve

由以上图可以看出,电池组各单体电池未均衡前工作电压的最大极差为270 mV,均衡后工作电压最大极差为80 mV;未均衡前SOC最大极差为2.5%,均衡后SOC最大极差为0.5%.

5 结束语

针对电动汽车串联电池组在多次充放电后存在的电量不一致的问题,提出了一种基于单端反激电路双层开关臂的双向均衡电路以及均衡方法,并对该均衡方法的均衡拓扑、均衡策略、均衡过程进行了分析,搭建了相应的MATLAB仿真模型,并对结果进行了均衡前后的比较。结果表明该均衡方案在串联电池组充电时,能够快速有效的将电压最高的电池单体中的能量通过均衡电路转移到附加电池中;在电池组放电时,能够有效的将附加电池中的能量通过均衡电路转移到电池组单体电池中,从而实现对电池组的充放电均衡。