电磁搅拌参数对大方坯20CrMnMoH碳偏析影响的研究

巨银军

(华菱湘潭钢铁有限公司,湖南 湘潭 411101)

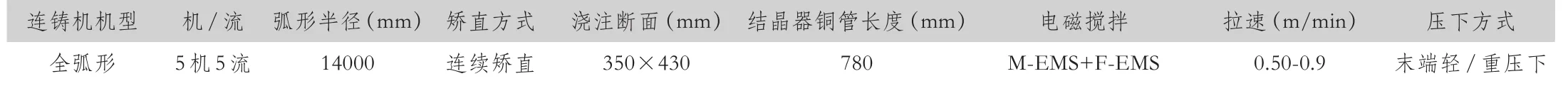

国内某大型钢厂新引进了1台5机5流意大利达涅利大方坯连铸机,断面尺寸为350mm×430mm。为控制铸坯碳偏析,装备有“结晶器+凝固末端”组合式电磁搅拌,装备有末端轻压下以及重压下对铸坯中心偏析以及中心缩孔进行改善控制,连铸机主要装备条件如表1所示。在投产初期,为提高保淬透性合金结构钢铸坯质量,减少铸坯碳偏析,本文经过多次对不同组合电磁搅拌工艺参数下的铸坯以及轧制圆钢进行全面的对比,确定了大方坯连铸机最佳组合电磁搅拌工艺参数,显著降低了生产的20CrMnMoH大方坯铸坯碳偏析。

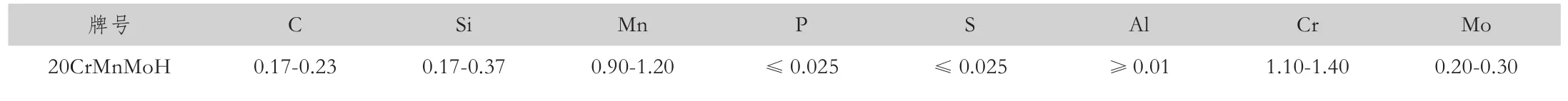

1 钢种化学成分及生产工艺

本文研究保淬透性合金结构钢20CrMnMoH,主要化学成分如表2所示。

主要生产工艺:铁水预处理——转炉→炉外精炼→真空处理→大方坯连铸→铸坯检查→步进梁式加热炉加热→高压水除磷→控轧、控冷→检验→入库→发货。

2 试验方法

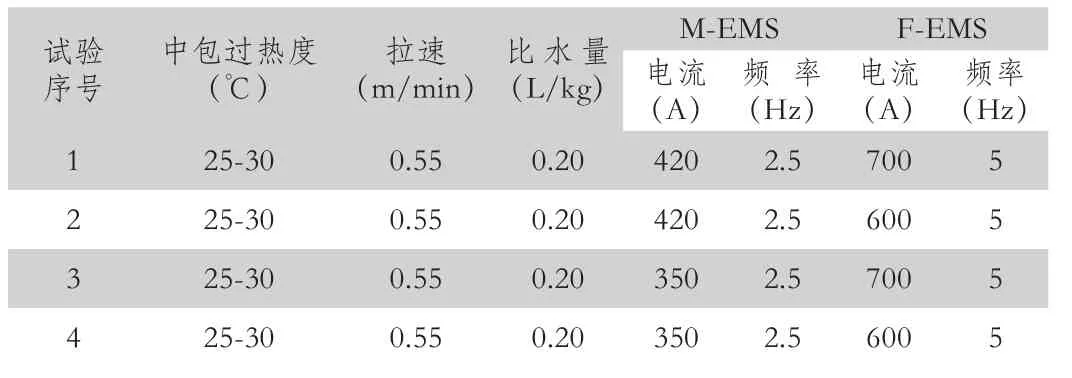

2.1 工艺参数对铸坯C偏析的影响

影响C元素偏析的主要因素为:钢水中包过热度、组合电磁搅拌工艺参数、二次冷却以及凝固末端轻压下等[1,2]。在某大型钢铁厂新大方坯连铸机投产初期,本文根据原始设计参数结合投产初期实际生产情况,在理论设计工艺参数的可调整范围,对结晶器电磁搅拌和末端电磁搅拌工艺参数进行调整试验,以确定最佳工艺参数。

2.2 试验参数

如表3试验参数所示,试验1~4研究了不同组合电磁搅拌工艺参数下铸坯低倍组织控制情况以及轧制圆钢横截面C偏析控制情况。

表3 试验参数

2.3 试样加工及分析方法

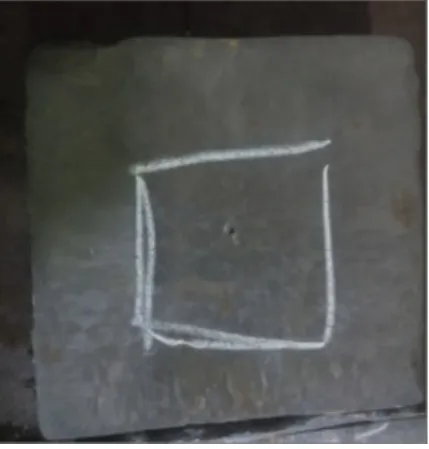

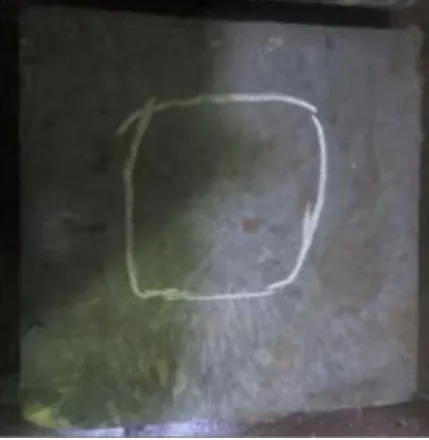

随机选择任意一流截取长250mm-300mm的铸坯各1块,切除端部火焰切割热影响区后,截取厚度约 15 mm 的横断面低倍试样1块。试样端面经车床铣磨后,磨削面不得有缺口和飞边、毛刺。试样静置于酸洗槽中,注入工业盐酸水溶液,完全浸没试样后,通蒸汽加热,确认试样检测面酸蚀合格后,将试样依次取出,试样上的腐蚀产物可选用3%-5%碳酸钙水溶液刷除,然后用水洗净吹干,用于观察铸坯低倍组织。

350 mm×430mm大方坯20CrMnMoH连铸坯轧制成直径为Φ100mm圆钢。取圆钢横截面试样,通过用 OPA-100 原位分析仪进行原位分析,观察试样整个横截面C元素的分布情况。

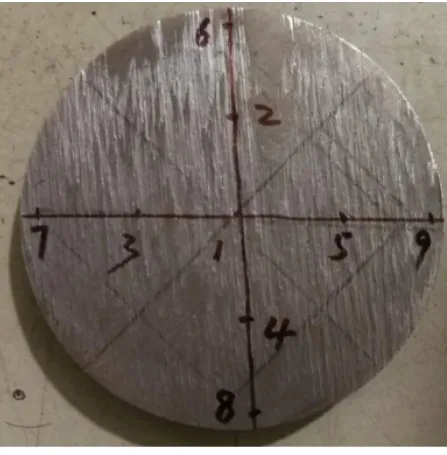

取圆钢横截面试样,按圆心、1/2半径和圆周位置,共9点取铁屑试样,如图1所示。每个铁屑试样利用 LECO SC-144DR红外碳硫分析仪分析铁屑试样碳含量。并计算圆钢横截面的碳极差。

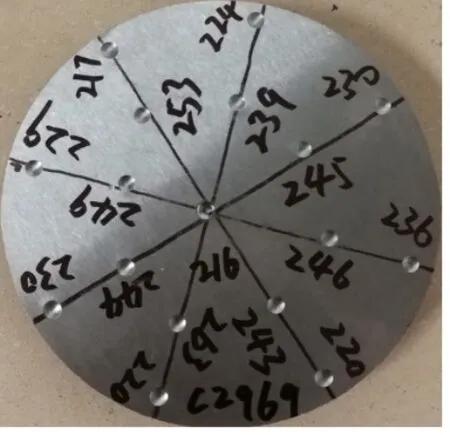

同时取圆钢横截面试样,按圆心、1/2半径和圆周位置,共17点测量硬度值,如图2所示。利用岛津HMV-2T显微硬度计检验硬度值,并计算圆钢横截面硬度极差。

表1 连铸机主要装备条件

表2 化学成分(%)

图1 钻孔位置示意

图2 硬度打点位置示意

3 试验结果及分析

3.1 铸坯低倍组织

试验1~4的铸坯低倍酸洗效果如图3~6所示,根据酸洗后观察铸的坯低倍组织,可以得出:试验4铸坯无中心缩孔,且铸坯低倍等轴区面积在4组试验中面积最大;试验1铸坯低倍中心缩孔最为严重;试验2与试验3铸坯存在轻微中心缩孔,但铸坯低倍等轴晶区域相对试验4等轴晶区域面积要小。

图3 试验1低倍照片

图4 试验2低倍照片

图5 试验3低倍照片

图6 试验4低倍照片

3.2 圆钢横截面碳成分均匀性

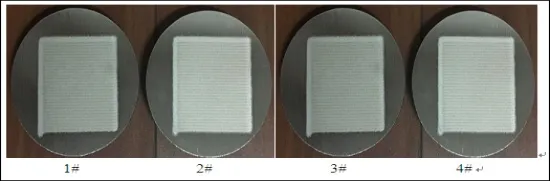

350 mm×430mm大方坯20CrMnMoH连铸坯轧制成直径为Φ100mm圆钢,取圆钢横截面进行原位分析,试样如图7所示,1#~4#试样分别对应试验1~4。对圆钢横截面C元素进行原位分析。

图7 原位分析试样

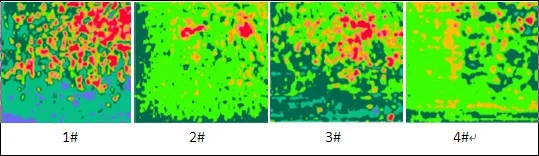

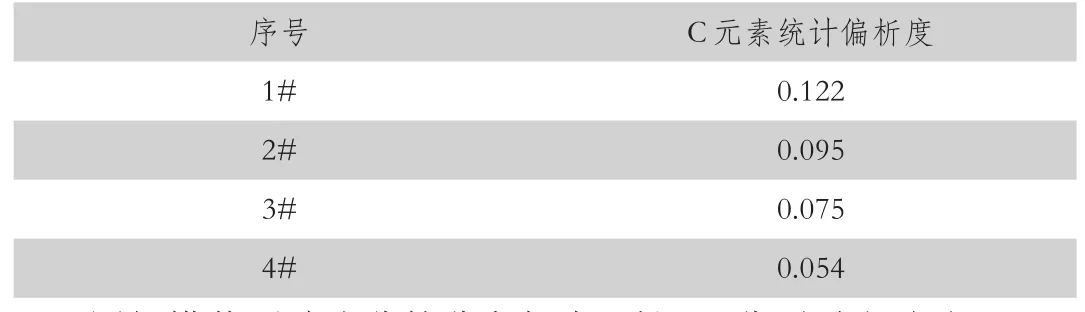

由原位分析得到20CrMnMoH圆钢横截面试样的C元素分布二维等高图,如图8所示,C元素统计偏析度如表4所示。根据C元素分布二维等高图与统计偏析度可知,C元素在1#试样的偏析最大,其次是2#和3#试样,偏析最小的是4#试样,其中4#试样统计偏析度最小,为0.054。

图8 C元素二维等高图

表4 C元素统计偏析度

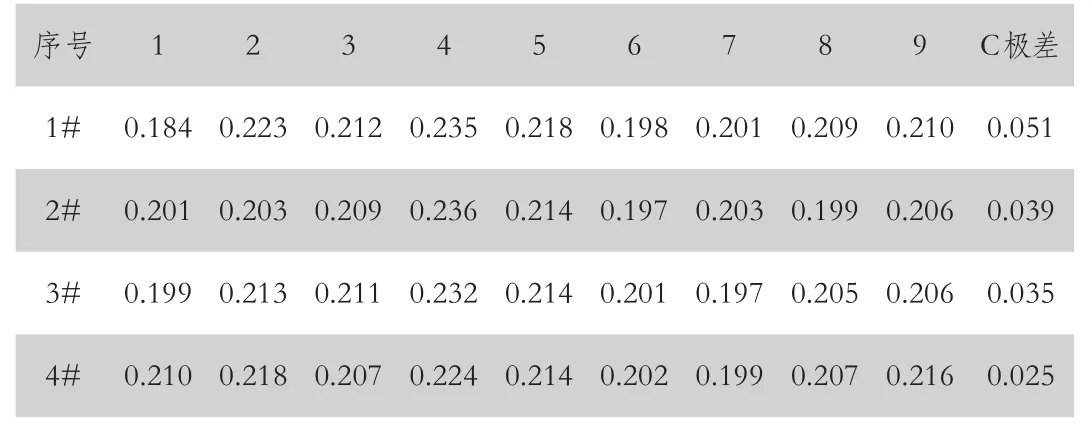

圆钢横截面碳成分的分布如表5所示,分别对应试验1~4工艺参数下,圆钢横截面上各位置( 表中数字1对应铸坯中心位置) 处的碳含量分布情况。可以发现:试验1铸坯中心位置存在较严重的负偏析,铸坯横截面C极差最大0.051%,试验2~3铸坯中心位置负偏析有所改善,且横截面C极差有所降低,试验4铸坯横截面C极差最小为0.025%。

表5 圆钢截面C成分分布[%]

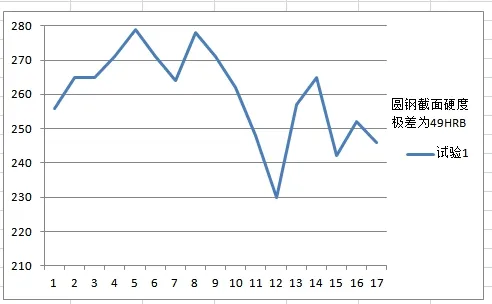

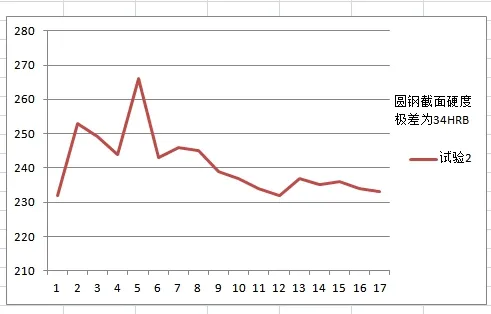

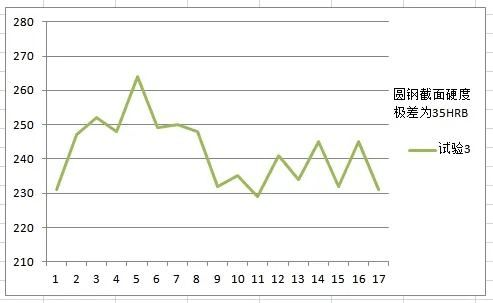

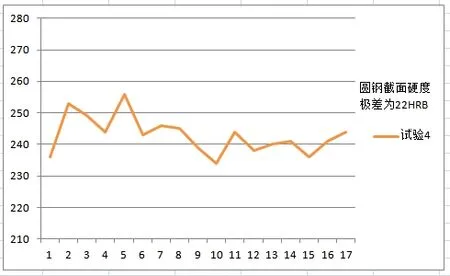

圆钢横截面硬度的分布如图9~12所示,分别对应试验1~4工艺参数下,圆钢横截面上各位置处的硬度分布情况。可以发现:试验1圆钢截面硬度差最大为52HRB,试验2~3圆钢截面硬度差为有所降低,试验4圆钢截面硬度差最小,为22HRB。

图9 试验1圆钢横截面硬度分布

图10 试验2圆钢横截面硬度分布

图11 试验3圆钢横截面硬度分布

图12 试验4圆钢横截面硬度分布

3.3 电磁搅拌对铸坯低倍及偏析的影响

连铸电磁搅拌是通过在液态钢水内部产生磁场,并且与钢液相对运动而产生电磁力,从而促使钢液运动的过程。由于电磁驱使钢液运动,促使铸坯液芯的高温区和低温区混合,快速降低钢液过热度,减小液相和固相的温度梯度。此外,电磁搅拌还可以打断凝固前沿的柱状晶,促使晶核增多和等轴晶形成,从而达到提高铸坯质量的作用[3]。

相关文献采用实验的方法研究了电磁搅拌对铸坯宏观偏析的影响。研究结果表明,合适的强制流动通过作用于二冷区铸坯液芯,在枝晶熔断和增值作用下,可促成铸坯等轴晶区扩大和凝固组织的等轴化,有效地控制柱状晶组织的垂直生长,并且不会引发明显的宏观偏析[4,5]。铸坯内溶质分布特点表明,当搅拌区间较小时,在搅拌区开始处会产生明显的负偏析,而在结束区域会导致溶质元素富集,而且这一现象与搅拌电流强度和元素浓度有关。对于中心线元素均匀性的研究表明,有限的搅拌可以有效降低铸坯内部C、S、P元素的中心偏析,并且可以一定程度地均匀铸坯横截面的元素平均含量。

试验1~4基于拉速为 0.9m/min、比水量为 0.20L/kg的工艺参数下,进行组合电磁搅拌工艺参数调整。对比试验1~4,组合电磁搅拌参数M-MES电流350A,频率2.5HZ;F-MES电流600A,频率5HZ时,从图3~6铸坯低倍对比可以明显看出试验4铸坯低倍等轴晶区面积最大。从图8与表4原位分析结果也可以看出试验4碳元素统计偏析度最小,同时表5数据与图6~9表明圆钢截面C成分的分布最均匀,C极差与硬度极差最小的均为试验4。

综上所述,当M-MES电流350A,频率2.5HZ;F-MES电流600A,频率5HZ时,某钢厂新连铸机生产的350mm×430mm大方坯20CrMnMoH铸坯低倍等轴晶区面积最大,且碳成分分布最均匀,偏析最小。

4 应用效果

圆钢截面C元素分布与硬度的均匀性是衡量铸坯C偏析的好坏的一个重要参考依据,圆钢截面C元素分布与硬度越均匀,C元素含量与硬度极差越小,证明铸坯碳偏析越轻微。某钢厂350mm×430mm大方坯20CrMnMoH采用M-MES电流350A,频率2.5HZ;F-MES电流600A,频率5HZ组合电磁搅拌生产的大方坯轧制圆钢后,圆钢截面C元素分布均,碳极差控制在0.025%以内,圆钢截面硬度均匀,截面硬度控制在22HRB以内,满足部分高端客户20CrMnMoH钢种圆钢截面C极差小于0.03%,硬度小于25HRB的要求。

5 结论

(1)某钢厂新连铸机投产初期经过对比试验,生产350mm×430mm大方坯 20CrMnMoH钢的最佳工艺参数为:M-MES电流350A,频率2.5HZ;F-MES电流600A,频率5HZ

(2)采用最佳组合电磁搅拌工艺参数生产大方坯20CrMnMoH,轧制后的圆钢截面C元素含量极差与截面硬度极差,均满足高端客户要求。