核电汽轮机高中压缸350 吨通用起吊横梁的改制特点及使用方法

谢龙飞, 刘祥, 吴攀, 卞文, 张斌, 罗霞

(东方汽轮机有限公司, 四川 德阳, 618000 )

0 引言

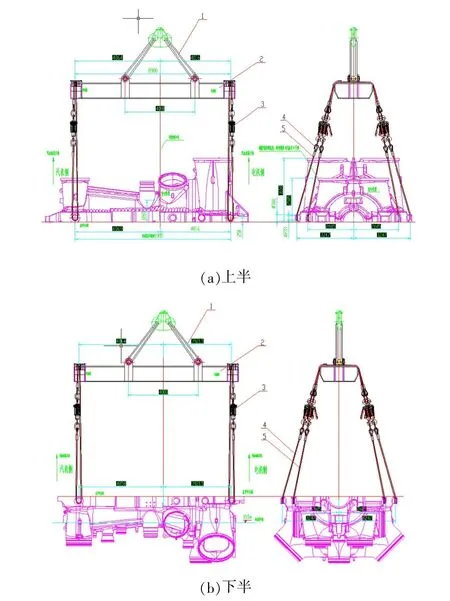

就目前而言, 核电汽轮机大型零部件、 组合件的起吊索具及起吊方式在技术、 安全、 效率等方面存在不少问题, 行业和电厂差不多也是这种情况。 满足起吊精度、 保证吊具和起吊方法的基本要求下, 利用核电汽轮机、 燃机库存撑筋、 型材料头, 把205 t 闲置、 禁用横梁改制成1 套额定载荷350 t、 通用、 具有撑吊复合特点的多功能起吊横梁。 吊梁上挂绳长度按定长配备,下挂绳长度、吊点位置可调。 不仅满足核电汽轮机高中压缸上下半单缸的起吊, 也满足上下半合缸后的起吊,同时还可用于转子及其他静子零部件、 大吨位组合件的吊运。

1 现存起吊方式及存在的主要问题

1.1 引进型HD1755A 高中压缸上下半平吊情况

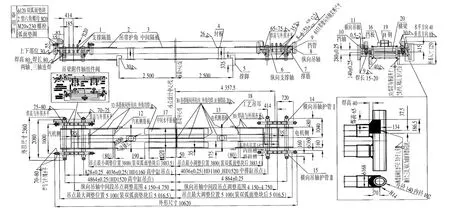

图1 为H1-990T01400 高中压汽缸起吊设备,额定载荷205 t, 工字梁结构。 上挂绳的4 个吊点在梁中心线上, 绳子活挂在轴销R35 浅圆弧槽内,吊绳为绳圈结构, 绕挂在吊钩上; 下挂绳绕挂在梁背部滑块的2 个R40 定位槽中, 吊绳为直绳结构, 直绳两端的绳套与葫芦的挂钩、 卸扣相连,形成绳圈结构。 上下挂绳吊点在垂直方向相距995 mm, 起吊中实际情况是梁在垂直(重力)方向始终有一定倾斜量, 晃动过大时, 存在侧翻隐患。 汽缸并非完全对称、 毛坯制造误差又往往偏大, 故工件实物重心在垂直方向始终落在汽缸轴向中心线以外, 下挂绳左右吊点受力大小不相等, 形成周向滑动外力, 全靠下挂绳与滑块相接触的摩擦力来阻止绳子的周向滑动, 绳子为浸油绳, 摩擦力很小, 汽缸调水平时, 存在侧翻隐患。 缸自身的倾斜也会增大垂直方向工件的重心相对于汽缸轴向中心线的距离, 同样形成下挂绳周向滑动外力, 进一步增加了汽缸侧翻的可能。 特别是下半汽缸在实缸状态扣合上半的时, 一旦出现下半缸内的某个工件顶撞上半的异常情况, 上半汽缸出现滑落的可能性几乎无法避免, 带来重大安全、质量事故。 更危险的隐患是, 滑块在梁上的固定全靠两颗M20 的小螺栓侧压实现, 力量太小, 滑块在梁上实为没定位, 一旦吊梁轴向水平倾角大于钢对钢约6°左右的摩擦角, 外加工件的起落、晃动等因素, 滑块串动将无法避免并引发工件滑落, 这种定位方式的吊梁在吊运毛坯转子时曾发生过转子滑落事故, 吊梁已闲置、 禁用。

图1 HD1755A 高中压缸上半盖缸图

1.2 引进型HD1080A/HD1120A 高中压缸上半平吊情况

图2 所示为HD1080A/HD1120A 高中压缸上下半的平吊方式, 看似简洁, 但同样存在问题:(1)4 根吊绳夹角偏大, 特别是2 个50 t 的葫芦所承受拉力已接近额定载荷, 汽缸调平时容易出现瞬时超载现象, 有一定安全风险; (2)只用2 个葫芦来调平汽缸其精度有限, 经常发生汽缸下半实缸状态扣合上半过程中隔板与汽缸的配合面拉伤。

图2 HD1080A/HD1120A 高中压缸上半平吊图

1.3 自主型HD1520A 高中压缸上下半平吊情况

图3 所示的吊点和上挂绳套绳方式均较合理,但下挂绳存在不足和汽缸调平过程中的隐患依然与引进型HD1755A 高中压缸平吊相近。

图3 HD1520A 高中压缸上下半平吊图

2 吊梁改制

分析当前和后续产品制造过程中的起吊特点及要求, 总体考虑是将原横梁改制设计成尺寸、吨位合理, 功能多, 通用性好的起吊横梁。

2.1 备料

(1)梁本体: H1-990T01400 高中压汽缸起吊设备横梁, 焊接件, 材料Q345-B;

(2)横向吊轴, 撑脚, 工艺吊耳: 核电汽轮机库存件, 材料Q345-B;

(3)纵向吊轴: 燃机库存件, 材料25#钢;

(4)纵向支承轴: 核电汽轮机库存件, 材料15CrMoA;

(5)筋板, 撑筋, 支撑隔筋, 护管, 挡管, 吊带护角, 挡轴, H 钢: 型材料头, 材料Q235-B;

(6)熔焊金属,焊丝:AWS ER70S-6 φ1.2,800 kg。

2.2 吊梁的就料设计及安全系数的校核

根据厂房高度和承重, 吊车吨位和吊钩尺寸,工件重量、 几何形状和尺寸, 选定梁的额定载荷为350 t; 为减小梁的弯曲应力, 上下挂绳的吊点按重合方式设计, 梁的总体受力特点与撑梁接近。上挂绳吊点比下挂绳低, 分别比横向吊轴、 纵向吊轴、 附件轴低448 mm、 599 mm、 644 mm, 有利于工件的起吊高度。 下挂绳4 个吊点的位置、范围与核电汽轮机高中压缸的4 个吊耳相对应,梁的总体结构形式实为通用撑、 吊复合梁, 吊点无棱角, 钢丝绳和吊带均可, 能满足核电汽轮机各机型大件的吊运要求, 同时满足核电、 燃机、火电静子和转子零部件以及各种组合件的吊运。梁的详尽结构和吊点的具体位置见图4, 上下挂绳夹角要求见图5。

图4 350 t 起吊横梁改制图

图5 350 t 起吊横梁上下挂绳夹角图

考虑到工件起落时存在中度以下冲击载荷,故动载荷系数按1.2 选取, 安全系数根据相关技术标准按静载荷≥3.6 或动载荷≥3 选定(本文按静载荷n≥3.6 校核安全系数), 由于是就料改制, 需分析、 计算并找出安全系数小于3.6 的部位加以完善。 由于上下挂绳吊点重合, 梁身受到的弯曲应力、 轴向压应力相对于梁的结构、 几何尺寸来讲很小, 其安全系数远超3.6。 吊梁两端共8 根横向吊轴同时分担350 t 额定载荷和吊梁自重产生的剪、 弯应力, 经计算, 其安全系数远大于3.6。 计算极端载荷下, 纵向吊轴、 横向吊轴端头满焊的挡轴和挡管的剪、 弯应力, 安全系数也远大于3.6。

再分析计算纵向吊轴在极端载荷下的安全系数, 中间段远大于3.6, 两悬伸端偏小, 计算结果如下: 首先计算在额定载荷下吊点部位的最大理论载荷, 当重量为350 t 的工件一头挂纵向吊轴外侧悬伸端, 另一头挂纵向吊轴内侧悬伸端, 梁水平时, 纵向吊轴内侧悬伸端最大理论载荷P=350/2×5 100/(5 100+3 800)=100.281 t =982.753 kN,此值为Pmax; 纵向吊轴外侧悬伸端最大理论载荷P=350÷4=87.5 t=857.5 kN。 第二步是计算吊点部位水平方向安全系数, Mmax=Pmaxl=982.753×tan22.5°×0.161=65.538 3 kNm, Wz=πd3/32, σmax=Mmax/Wz=65.538 3×1000/(0.163π/32)=162.980 1 MPa, 25#钢屈服强度σs≥275 MPa, 安全系数n=275/162.9801≈1.687。 有2 种完善方案可保证350 t 额定载荷下安全系数≥3.6: (1)将纵向吊轴两悬伸端下挂绳横向夹角0±45°收窄至0±21.5°, 安全系数即为3.68, 这样处理简单易行, 但梁的使用范围略受影响; (2)当纵向吊轴两悬伸端下挂绳横向夹角>±21.5°~±45°时, 在纵向吊轴两端头加装φ120双弧面垫块, 下挂绳吊点的悬伸长度l=161 mm 减小至76 mm, 见图5, 此时纵向吊轴内侧悬伸端最大 理 论 载 荷P=350/2×5016.5/(5016.5+3883.5)=98.639 t =966.663 kN, 此值为Pmax, 用前面方法计算安全系数, 其值为3.63。 这样处理, 梁的使用范围几乎不受影响。 φ120 双弧面垫块和紧固件材料均选用35CrMoA。 通过比较分析, 将方案(2)作为首选并使用。 为确保吊梁使用安全, 避免误用,八件φ120 双弧面垫块须一直装在吊梁上, 有特殊起吊要求时可取下使用, 用后装上。 至此, 梁的改制设计基本完成, 满足使用要求。

2.3 吊梁附件轴的设计

为扩展吊梁的使用范围, 优化吊梁的起吊性能,方便不同结构绳索的直挂, 设计了附件轴组件,共四套,单套重量与50 t 葫芦500 kg 的自重相当,当用葫芦起吊工件时,可作为没葫芦吊点的配重块。如直接将下挂绳绕挂在纵向吊轴上使用, 在φ120双弧面垫块装上情况下, 当悬伸端重力方向吊重为966.663 kN 时, 水平方向会受到等同的弯曲外力, 经计算, 安全系数约为1.14; 同样, 当中间部位达到350/2×5016.5/(5016.5+4357.5)=93.651 t=917.783 kN 类似吊重时, 水平方向同样受到等同的弯曲外力, 经计算, 安全系数约为1.21。 要保证安全系数≥3.6, 要么减小吊重, 要么改变受力部位结构提高强度。 由于两处计算部位安全系数都偏小, 选用降低吊重的技术措施无法满足改制要求, 故选用增加附件轴组件的技术方案, 见图4、 图6。 吊梁装上附件轴组件后, 下挂绳可采用绕挂方式, 见图7。 附件轴材料42CrMoA, 屈服强度δs≥930 MPa, 其他各零件材料为35CrMoA,屈服强度δs≥835 MPa。 按简支梁计算吊梁在水平状态下, 承受350 t 的极端额定载荷时, 附件轴垂直方向受到弯曲应力时的安全系数, 中间部位大于4.04, 两悬伸端大于4.22; 附件轴在水平方向与纵向吊轴为叠放压紧状态, 弯曲外力双轴承受,计算总弯曲应力时可忽略。

图6 吊梁附件轴组件图结构图

图7 改制梁装附件轴两葫芦平吊HD1520A 高中压缸上半

纵向吊轴与横向吊轴正交部位的焊缝可能承受的最大剪切力为966.663 kN, 此处为满焊熔透焊缝, 截面为≥160 mm×150 mm 的矩形, 焊材屈服强度与横向吊轴的屈服强度δs≥315 MPa 相当,故取纵向吊轴的屈服强度δs≥275 MPa 校核此处的剪 切 安 全 系 数n, n=0.16×0.15×275×0.6×103/966.663≈4.09。 梁本体及附件轴的强度及安全系数均符合改制设计要求。

2.4 吊梁改制工艺流程及质量控制

吊梁改制工序较多, 最重要的工序是焊接、探伤和热处理。 其工艺流程为: 按横向吊轴外圆实测尺寸照配加工安装孔—按图焊接—探伤消缺—整体去应力回火—探伤消缺—油漆(主承力焊缝暂不油漆, 最后补漆)—起吊试验—试用—按使用要求完善—探伤消缺—再试用直至满足使用要求—编写使用说明文件—编写重要及典型零部件起吊操作指导书。

3 吊梁的使用

吊绳、 葫芦重量不计, 吊梁自重27 t。 为保证使用安全, 八件φ120 双弧面垫块须一直装在吊梁上, 有特殊起吊要求时可取下使用, 此时须注意纵向吊轴悬伸端下挂绳的吊重及夹角要求, 用后装上。 另外, 凡下挂绳采用绕挂方式起吊工件,均须装上附件轴组件和八件φ120 双弧面垫块, 装附件轴时须先紧M20 侧压螺栓, 再紧M30 下拉螺栓。 下挂绳在附件轴上的绕挂位置要求在φ120 双弧面垫块之间, 挂点的尺寸范围≤1 165 mm。 装上附件轴后, 下挂绳可同时直挂在附件轴和纵向吊轴上, 这样受力效果更好, 挂绳同样方便。 当用葫芦起吊工件时,没葫芦的吊点还可装上附件轴作为梁的配重块。 一般情况下, 附件轴不会影响下挂绳的直挂, 故避免了反复装拆附件轴的麻烦。

上挂绳长宽方向间距为8 900 mm 和1 280 mm, 吊点固定。 下挂绳长度方向间距为7 600~10 200 mm, 装上φ120 双圆弧定位块后为7 767~10 033 mm; 宽度方向间距1 280~1 920 mm, 装上附件轴组件后为1 280~2080 mm, 间距内吊点可自由选择。 由于下挂绳纵向、 横向夹角范围较大, 故工件可大可小。 为确保起吊安全, 工件起吊前, 注意先计算工件的实际重心、 吊点到重心的尺寸和吊绳夹角, 再选取吊绳在吊梁上的悬挂位置。 因工件存在制造误差, 设计图中给出的理论重心在起吊中可作为参考, 切忌盲目起吊。

3.1 吊梁上挂绳长度要求及挂法

为做到安全、 规范, 无论是用高强度绳圈还是环型吊带, 4 根上挂绳折后长度均要求≥7.5 m,考虑到起吊高度要求, 核电高中压缸的起吊选定7.5 m 的绳长。 有2 种挂法: (1)用4 根15 m 等长绳圈, 绳圈在钩上的挂法可补偿吊点的位置误差和绳圈的等长误差, 达到各绳圈受力均匀;(2)用2根15 m 等长绳圈子和一根30 m 绳圈。 长30 m 的绕挂在扁钩的一个钩槽, 另两根15 m 的直挂在扁钩的另一钩槽, 梁的受力效果与对称挂三个点相近。 2 种挂法上挂绳夹角均为87°, 符合改制设计要求的≤90°。 为减轻吊挂人员挂绳劳动强度, 吊绳的大小可根据工件重量加外吊梁自重选取, 吊点固定在吊梁的内挂槽中。

3.2 吊梁下挂绳的4 种挂法

下挂绳的挂法需根据工件起吊要求选择。 平吊核电汽轮机高中压缸上下半时, 要求4 个吊点绳的折后长度7.5±0.5 m, 绳的额定载荷根据工件重量计算选取。 有4 种挂绳方法可选择: (1)上挂绳与下挂绳挂点一致, 均同时绕挂吊梁的内挂槽中; (2)套挂纵向吊轴中间段, 直挂两悬伸端;(3)挂横向吊轴单槽或双槽; (4)装上附件轴组件后直挂或绕挂。

3.3 核电高中压缸的平吊方式

核电汽轮机高中压缸在生产和电厂安装过程中的平吊, 不同工序中分面的水平要求差异较大。下半实缸状态扣合上半缸时的水平精度要求最高,一般为2~4 mm。 针对不同要求, 总结了3 种平吊方式: (1)缸的汽机侧左、 右吊耳用50 t 的葫芦悬挂, 电机侧用34 m 长的绳圈对折绕挂, 汽缸的受力状态与对称挂3 个吊点相近, 梁不承受扭曲外力, 是最合理的平吊方式, 调平效率及精度理想。(2) 缸的四个吊耳单独挂绳, 3 个点挂葫芦, 一个点挂吊绳, 也可4 个点均挂葫芦, 此方式汽缸的调平也较方便, 见图8。 (3)缸的四个吊耳单独挂绳, 汽机侧左右吊点挂葫芦, 电机侧左右吊点单独挂等长吊绳, 此方式缸的调平精度做到2~4 mm有时较困难, 见图9。 3 种平吊方式最大优点是汽缸可在悬空状态直接精调水平。

图8 改制梁三葫芦平吊HD1520A 高中压缸上半

图9 改制梁两葫芦平吊HD1520A 高中压缸上半

4 结论

350 t 通用起吊横梁的就料改制和在核电汽轮机高中压缸及转子起吊中的成功应用, 圆满解决了公司目前及以后核电汽轮机大件及组合件的平吊问题。 吊梁完全按通用起吊横梁设计改制, 吊点可自由选择, 不存在产品变化后不能使用的情况, 向电厂供货的起吊横梁可参照本梁设计, 即将吊缸、 吊转子的两套吊梁合二为一, 这样可大幅降低吊具费用。 目前, 在制核电汽轮机高中压缸单半实际重量接近175 t, 吊梁除护管外全为厚板、 厚管和实芯棒料, 焊缝高度尺寸30~80 mm,主焊缝全为熔透性焊缝或大尺寸焊缝, 经严格检验, 实物质量全部合格, 故吊梁正常使用三、 四十年毫无问题。 上挂绳与吊钩吊梁、 下挂绳与吊梁为死套方式, 下挂绳与工件为直挂方式, 起吊中不存在吊梁及工件滑落的安全隐患。 原来的平吊方式, 缸的调平时间一般在8~16 h, 现在1 h不到, 效率高, 劳动强度低, 操方便。 梁实为废旧利用, 成本仅为新购的三分之一。 吊梁独特的结构设计、 先进的改制方法、 充分的质量保证和近于完美的使用效果, 为后续类似吊梁的设计、生产或采购提供了经验和方向。