用于大型背压式汽轮机乏汽回收的四流程回收器设计

何瑞, 宫传瑶

(东方汽轮机有限公司, 四川 德阳, 618000 )

1 前言

常规背压机组的旁路蒸汽、 疏水系统排汽以及其他乏汽等都直接排入大气, 造成大量工质浪费以及生态环境破坏。 一些大型背压机组, 因整个主汽流量非常大, 造成的工质浪费及环境破坏问题将更加严重, 回收这部分蒸汽就成为背压机朝大型化发展必须面临的问题。 本文以某大型背压式汽轮机为例, 介绍了一种用于回收旁路蒸汽,疏水系统排汽以及各种溢流蒸汽等的蒸汽回收器,该回收器还同时回收给水泵汽轮机排汽。

2 回收器工况分析

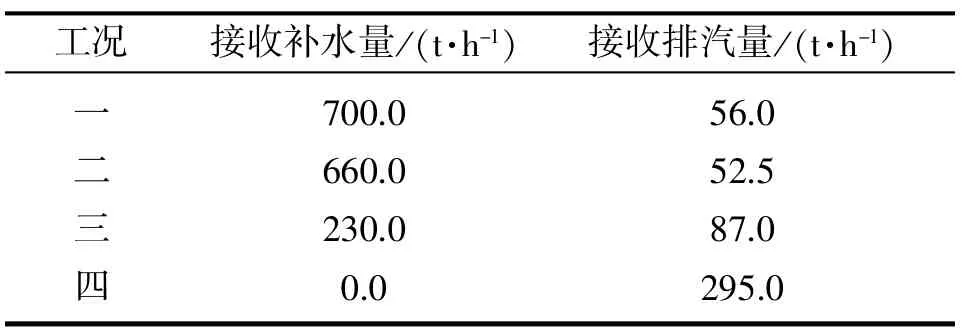

以某项目为例, 回收器设计背压6 kPa (a),设计冷却水温度23 ℃, 回收器主要用于接收给水泵汽轮机排汽、 大机排汽溢流蒸汽、 轴封溢流蒸汽、低压旁路蒸汽、 各种疏水以及补水等, 设计工况比较复杂, 不同工况回收器的热负荷差异很大,主要设计工况见表1。

从表1 中数据可以看出, 工况二回收器主要接收小机排汽及轴封溢流蒸汽, 接收的工质流量最小, 约52.5 t/h; 工况四回收器主要接收轴封溢流蒸汽、 中排溢流蒸汽和旁路蒸汽, 回收器接收的工质流量最大, 约295 t/h, 为工况二的5.6 倍,且工况四的蒸汽参数比工况一高。

3 回收器设计难点

通过以上回收器的运行工况可以看出回收器不同工况之间热负荷差异很大, 若按照常规凝汽器的思路进行设计, 将存在如下难点:

(1)回收器设计水量选型困难, 若水量选型过小, 在高负荷时回收器运行背压将超出运行限制,若选型过大, 小负荷工况运行又不经济, 若采用不同负荷不同水量运行又存在切换调节比较困难的问题;

(2)为兼顾高负荷工况,回收器面积不会太小,若采用常规双流程结构, 保证回收器冷却管流速在合理范围内, 冷却管将非常长, 使得回收器的布置非常困难;

(3)旁路管道以及小机排汽管道均从回收器顶部接入, 因回收器整体尺寸较小, 蒸汽进入回收器后能否使蒸汽均匀进入回收器换热区域将影响回收器的整体换热性能;

(4)背压机非常大的抽汽量, 导致系统补水量也非常大, 将大量不凝结气体带入回收器, 既影响回收器的换热性能又使凝结水含氧量非常高。

4 回收器设计要点

4.1 冷却水流量选型

通过对回收器不同工况进行热力计算, 在相同的面积、 水温条件下, 回收器水量以及背压计算结果见表2。

从表2 可以看出, 回收器在不同工况下, 需要不同的水量来满足设计背压要求, 工况一和工况二只需要3 100 t/h 冷却水量即可满足长期稳定运行要求, 而工况四则需要17 000 t/h 水量才能达到设计背压要求, 水量差异非常大, 若在不同工况采用不同水量运行, 工况切换过程进行水量切换难度非常大, 基本无法实现。 考虑到工况四为短时运行工况, 运行背压可以适当提高, 综合考虑运行的可行性以及经济性, 将各工况运行水量均按照5 500 t/h 进行设计, 这样在工况一和工况二回收器运行背压约为4.7 kPa, 工况三运行背压正好达到设计背压6 kPa, 在工况四, 回收器运行背压达到约17.5 kPa (夏季水温按33 ℃考虑, 运行背压约26.8 kPa), 满足安全运行要求, 最终水量按5 500 t/h 进行设计。

4.2 回收器结构设计

如前所述, 回收器需要满足较大负荷跨度的运行要求, 面积相对较大, 而水量相对非常小,若按照常规的单流程或双流程设计, 要使冷却管流速满足设计要求, 就必须将冷却管设计得更长。

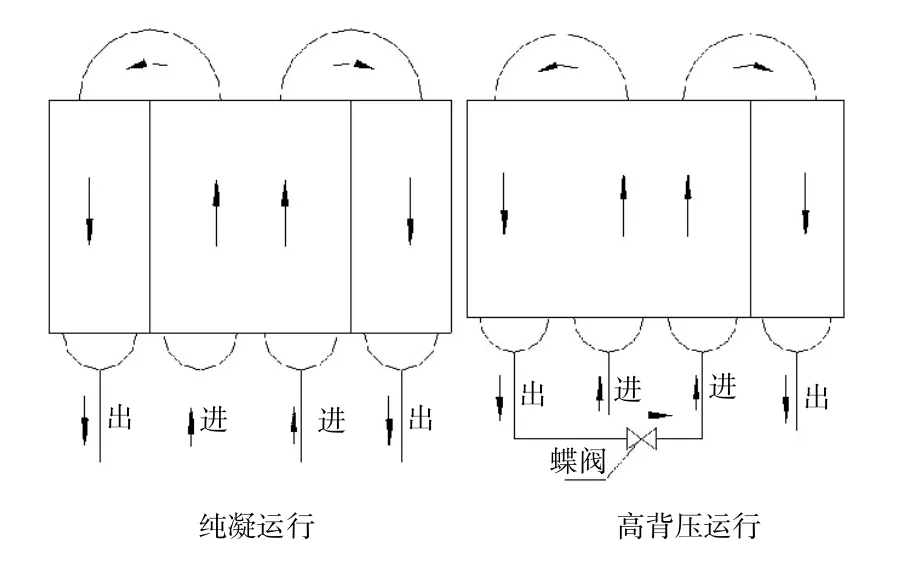

上述问题与一些高背压改造凝汽器所面临的问题类似, 高背压凝汽器正常运行时水量较大,在高背压运行时采用热网回水作为冷却水, 水量非常小。 高背压凝汽器一般设计成通过外部管道阀门的切换使凝汽器在正常运行时按双流程运行,在高背压运行工况时按四流程运行, 运行流程简图见图1。

图1 外部四流程示意图

通过图1 中外部切换可以解决水量小、 流速低、 冷却管过长的问题, 但高背压凝汽器在正常运行与高背压运行之间都有一次停机切换过程,而本回收器各工况之间的切换可能是随时进行,无停机切换过程, 因此外部四流程在本回收器上不适用。

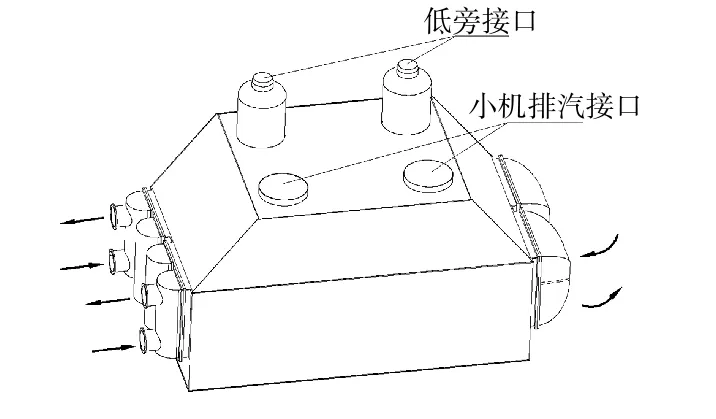

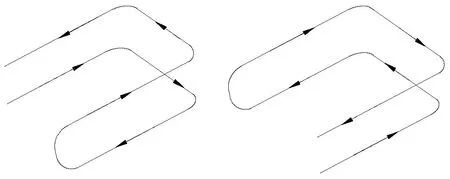

为满足使用要求, 本回收器采用内部四流程结构设计, 外形见图2, 流程示意图见图3, 既保证了冷却管流速满足设计要求, 又使得管长大大减小, 进而使整个回收器外形尺寸减小, 便于厂房布置, 同时也不需要在工况之间进行水侧切换,方便运行控制。

图2 回收器外形图

图3 回收器流程示意图

4.3 旁路管道以及小机排汽管道布置

旁路管道以及小机排汽管道根据布置要求,均从回收器顶部接入, 回收器结构设计需要保证回收器具有足够的强度, 以满足管道推力的影响。同时, 管道从顶部接入, 为防止高能汽流直接冲击冷却管, 以及使蒸汽均匀进入回收器换热区域,需要在回收器内部进行适当导流设计。

4.4 凝结水除氧

因背压机组抽走了大量蒸汽用于供热, 为保持工质平衡, 系统需要补充大量除盐水, 除盐水通过回收器补入, 补水含氧量非常高, 导致回收器凝结水含氧量非常高, 表3 为不同工况的补水量统计。 由表3 可知, 工况二回收器接收的排汽量约52.5 t/h, 补水量660 t/h, 该工况为机组长期稳定运行工况, 回收器内如此小的蒸汽量需要对如此大量的补水进行除氧, 无法保证凝结水含氧量达到锅炉给水的品质要求, 为此需要在回收器后给水管道上分别增设一级低压除氧器和一级高压除氧器, 利用汽轮机抽/排汽对凝结水进行除氧。同时, 在回收器内对补水进行充分雾化, 利用回收器内真空空间对回收器进行初步真空除氧, 在回收器热井, 尽可能利用进入回收器的温度较高的乏汽(如轴封溢流蒸汽) 对凝结水进行初步的鼓泡加热除氧, 以降低凝结水过冷度, 进而降低回收器凝结水的含氧量, 提高给水品质。

表3 回收器补水工况

5 结束语

本文采用内部四流程结构的蒸汽回收器, 用于回收背压机组旁路蒸汽、 给水泵汽轮机排汽、轴封溢流蒸汽以及各种疏水, 为乏汽回收尤其是各种背压式抽汽机组的乏汽回收提供了一种新的设计思路。