固态发酵技术研究分析及应用

唐 堂, 王 琪, 周卫强, 汤维涛, 陈 博, 卢宗梅, 李 义,4, 王晓健, 彭 超*, 佟 毅,4*

1.中粮营养健康研究院有限公司,北京 102209;2.营养健康与食品安全北京市重点实验室,北京 102209; 3.中粮生物科技股份有限公司,安徽 蚌埠 233010;4.玉米深加工国家工程研究中心,吉林 长春 130033

固态发酵(Solid-state fermentation, SSF)是一种应用早但研究较晚的生物发酵技术。早在数千年前,世界各地的酒类、乳制品等制作工艺中可以见其端倪。近代,人们开始系统研究固态发酵也要追溯到20世纪70年代中期。近年来,成规模的固态发酵反应器研发有了十分显著的进展[1],其在提升固体原料利用价值、生产高值产品[2]方面有着突出的贡献。

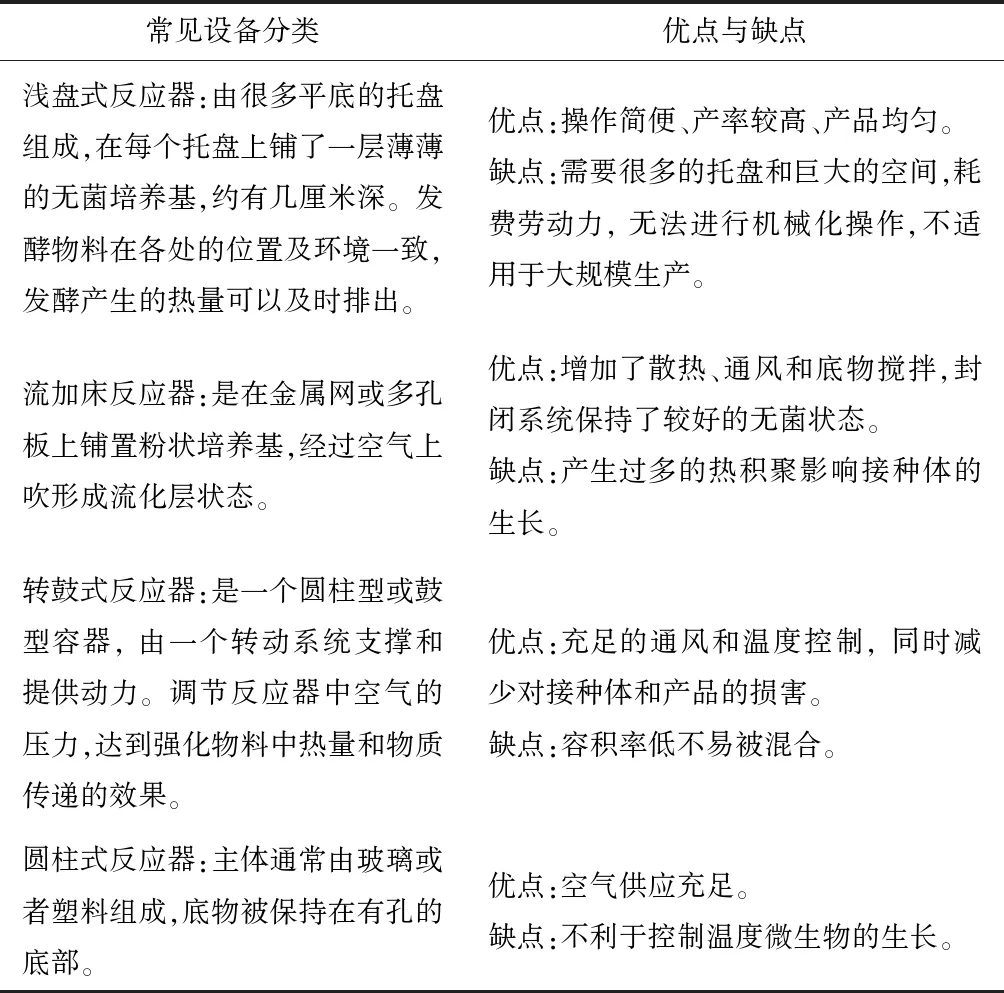

固态发酵主要指微生物在湿润固体表面或颗粒间隙中生长,同时伴有少量水和一定量的通气。颗粒间的水主要附着在其表面,颗粒间隙被菌丝体、水和气体所填满,这些气体既有为了保证发酵进行而通入的空气,也有菌体生长产生的废气。正是由于缺少流动的水,因此固态发酵与深层液体发酵相比,其对反应体系的均一性要求也就尤为迫切。如何让反应体系均匀地动起来,也是固态发酵研究和反应器研发时所要面临的主要问题。影响固态发酵的因素较多,一方面取决于微生物类型的选取和规模,此外温度、水活度、基粒搅拌等因素对其也有很大影响。固态发酵应用广泛,在食品生产、饲料加工、生物能源、酒业酿造和生物防治等领域均有涉猎。近年来随着固态发酵的新设备及工艺不断研发,固态发酵产能大幅提高,酒业巨头五粮液集团计划在2020年新增12万吨纯能固态发酵产能,总产能将达到22万吨。随着现代生物技术和检测手段的不断进步,固态发酵在技术应用和设备等方面都得到了进一步发展,固态发酵常见设备类型及其优缺点如表1所示。

1 影响固态发酵的因素

固态发酵一般会受到温度、通风、搅拌等多种因素影响[3]。这些影响因素相互关联,但又相互制约。例如一味地追求充分搅拌会在一定程度上缓解通气不足和传质不均的问题,但是对于一些真菌发酵来说,高频搅拌会导致颗粒间的菌丝断裂,影响发酵水平。本文列举了几个在固态发酵过程中较为重要的影响因素,以期研究人员对固态发酵有更好的理解和认识。

表1 固态发酵的设备及其优缺点

1.1 固态发酵的能量交换

大多数固态发酵案例都是在有氧条件下进行,而氧气主要来源于连续的气相,能耗较低[4]。实验室和工业生产一般都使用洁净空气作为氧源。菌体消耗氧气并产生CO2等尾气,所通入的空气穿过基质后减少了氧气,增加了废气,同时带走了基质中的水汽和热量。一般而言,在尾气口排出的气体温度会比进入时高,并且尾气口处受温差影响也会有较多的冷凝水。

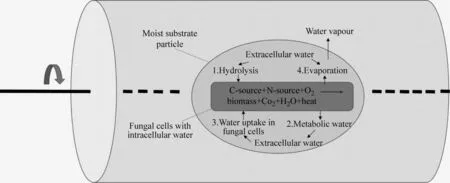

气体通过基质时受到基质内部热量的影响,会形成一定流速的热风。这些热风会使基质中的水分慢慢蒸干,导致水活度降低。发酵床层含水量过大,芽孢、晶体游离晚,极易限制营养物质的吸收,还会影响通风效果,导致发酵周期延长;如果含水量过低,则会影响培养基中各种营养和水分的吸收利用,会使发酵受抑制[5]。在固态发酵反应器设计的时候,需要考虑补水和有效的热交换。固态发酵底物基质颗粒中的水平衡机理如图1所示。底物水解所需的水量、代谢水的产生量、微生物的吸水量和水分蒸发的损失量四者共同维持内部水的动态平衡[6]。蒸发到菌体外的水分需要得到补充,补水一般可以使用喷淋无菌水或提高通气的湿度来进行,而温度的调节一般通过反应器壁面与环境之间进行交换,如果反应器外壁直接与空气接触,则依靠自由对流的方式进行热交换;如果有夹套,那么反应器内的热量会通过夹套水或气体的强制对流带走。值得注意的是,蒸发冷却也会产生水分的损失,在控温的同时也需要时刻关注水分补充[7]。

图1 生物反应器中底物颗粒固态发酵过程中有助于水平衡的不同机理示意图

1.2 固态发酵的搅拌类型

搅拌是调节基质温度、湿度和氧含量的重要措施之一。固态发酵中有连续搅拌和间歇式搅拌,选取何种搅拌类型取决于菌体对发酵环境的要求。固态发酵反应一般会持续放热,过高的温度会严重影响菌体的生长速率。为了解决热交换的问题,在均匀混合型的固态发酵反应器中配有矩形搅拌环式搅拌桨。通过夹套水和搅拌桨的搅拌使床层温度与外界进行交换从而达到控温的效果。但是在实际生产中,基质会附着在反应器内壁而很难被搅拌带动,而这些静止的颗粒层会过度的冷却形成绝缘层。因此,均匀混合型固态发酵反应器如何克服此类问题,将会是发酵成功的关键。

为了克服搅拌不均的情况,转鼓生物反应器应运而生,罐体沿轴线转动,罐内设有挡板以促进轴向混合。目前,很多转鼓式反应器都把通风与搅拌进行耦合[8],空气主要存在于床层上方至转鼓顶部这一空间。在翻转床层的过程中空气会带走热量,不同部位的床层和罐壁接触也可以进行热交换。为了克服水分蒸发,罐内会设有喷淋装置。但是,该类反应器在大规模生产时由于转鼓表面积和床层体积比的减小,会导致散热效果变差。因此,该类反应器在设计时需要根据实际生产需求来控制长径比,以获取更好的发酵结果。

1.3 固态发酵中的基质

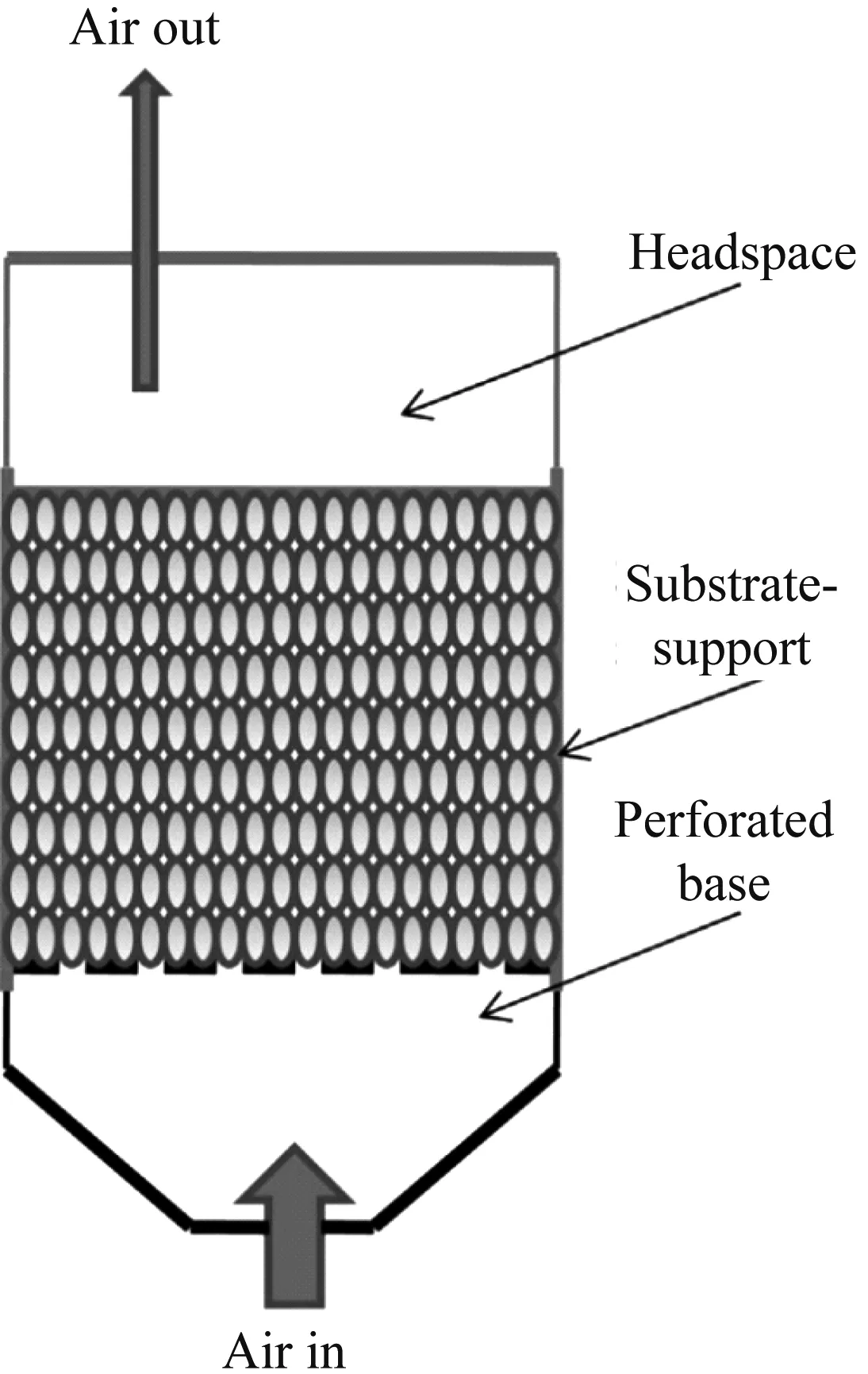

基质是菌体附着的部分,也是提供营养成分的场所[9]。我们可以将基质中的每一个颗粒作为一个独立模型来研究。菌丝由颗粒表面向内部延伸,菌体对颗粒深层营养的利用程度受到颗粒尺寸的限制,一般来说菌体能够越多接触基质表面,其对基质的降解利用也就越充分,整体发酵效率就会更高[10]。因此,在发酵时选择最为合适的粒径是尤为重要的。传统填充床式生物反应器发酵原理见图2,颗粒大小也会影响床层的填充效果,进而影响通风效果,对同一种基质而言,颗粒越小的床层通气效果越差。

图2 传统填充床生物反应器的示意图

反应器中,床层填充的质量和体积决定了床层的密度。不同原料和菌体对床层密度有各不相同的影响和需求,因此针对每种类型的基质和菌种都要测试其最佳的床层密度。但是在反应过程中,菌体、水分、温度都会对基质中颗粒的形态产生影响,有的可能会收缩也有的会膨胀。因此,可以肯定的是床层密度在整体发酵过程中是一个动态的变化,这也极大地阻碍了固态发酵理论研究模型的建立。在研究相关问题时,更多的研究工作是借助公式并结合实际发酵结果来分析、筛选出最优的颗粒大小和装料量。

2 固态发酵专业化设备

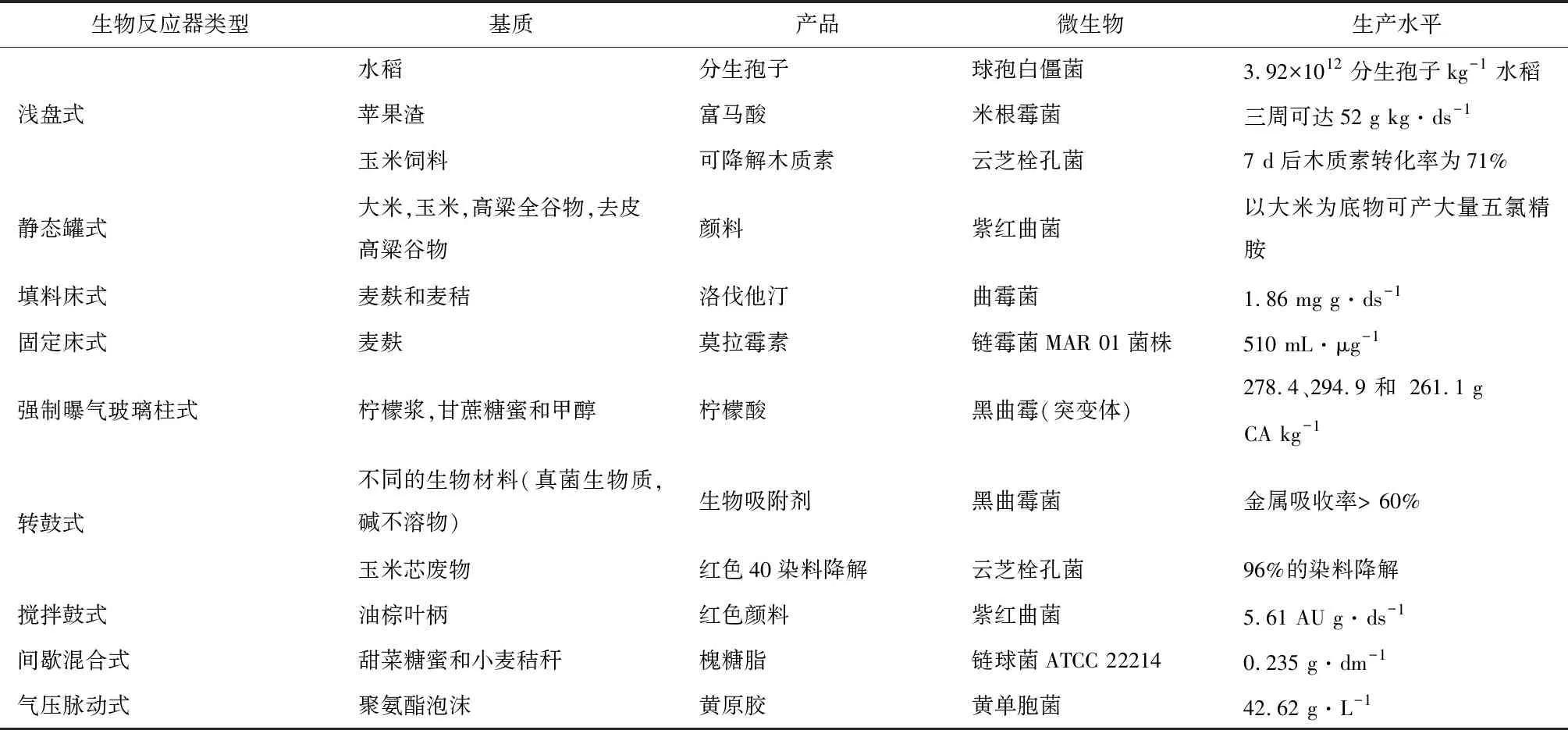

固态发酵不仅常用于酒类及传统食品的酿造,在生物转化、生物燃料及生物防治等领域也有广泛应用。近年来,随着对固态发酵相关理论认识的不断深入及发酵模型不断建立,一大批能够应用于生物化工、医药等领域,具有较高生产水平的专业化新型固态发酵设备被研发出来(见表2)。

2.1 酒类固态发酵设备示例

郑国祥等[11]在调研了现有酒精发酵工艺后,发现CO2这一资源没有被充分的利用,为此其团队研发出一种依靠CO2气体“呼吸”作用带动搅拌的新型酿酒固态发酵反应器。这种反应器将物料置于密封箱内的支架上,其内部配有经由螺旋角大于55°的螺纹连接驱动轴的搅拌桨。密封箱置于水槽中并带有夹层,可以将发酵产生的CO2引入夹层中。随着CO2的增加密封箱随之膨胀,体积增大。依靠浮力密封箱被提升,当气体压力增大到到一定数值后,将自动打开泄压阀释放气体,密封箱体积减小,浮力随之减小而下沉。气压降低到一定限度泄压阀关闭并再次充气,由此往复进行充放气过程。密封箱的沉浮带动搅拌桨转动达到了搅拌的作用,排出的CO2和其携带的酒精气体则溶于水中。此酿酒固态发酵装置在保证固态发酵效果的基础上,相比传统发酵装置更加高效的利用CO2,解决了CO2过度排放的问题。此外,利用产生的气压来带动搅拌也大大节约了生产成本,为实现酒精的机械化生产提供了新的思路。

表2 应用于孢子,抗生素,化学药品,乙醇和色素生产的固态发酵生物反应器的最新实例

2.2 生物饲料固态发酵设备示例

刘晓燕等[12]为了克服原料体积较大不易搅拌均匀等问题,设计了一款集原料粉碎、微生物发酵和制剂于一体的固态发酵设备。该设备为垂直设计,顶部为进料口,原料掉入特别设计的弹板上因震动均匀摊开,经由垂直于搅拌轴水平旋转的粉碎系统磨碎。研磨部分配有气体吹扫功能,一方面依靠空气挤压研磨齿轮增加研磨力度,另一方面吹扫附着在研磨齿轮上残留的原料,使其充分进入罐内增加物料利用率。罐内设有上、中、下三部分搅拌板,其中最下层搅拌板开设曝气孔,使氧气更均匀地分布在溶液中。在上、中、下三部分搅拌板协同作用下,使原料与罐内发酵液充分均匀混合,加快发酵速度,防止物料沉淀和消除搅拌死角。除了搅拌板外,在罐内还配备了搅拌环在靠近罐体内壁处平行于轴向搅拌,加强了内部基质的运动。同时,搅拌环间歇性的和通气口相连,使氧气间断地通入罐内,为发酵提供适宜的环境。

此设计工艺是对饲料类固态发酵设备的改良,大大克服了因物料体积过大造成的搅拌不均匀问题。此外,由于气吹扫功能和搅拌板的特殊设计,很大程度上减小了搅拌死角和物料沉淀。因此提高了物料利用率,为工业大规模批量生产节约了成本。

2.3 连续固态发酵设备示例

徐亲民等[13]研发了一款可以连续发酵并灭菌的固态发酵反应器。该反应器为圆形长柱状,每一套反应器外表面包裹水冷夹套控制温度,内有螺杆作为搅拌和推进器,螺杆轴上设有出风孔和弯曲的进风管,可以通入空气或者蒸汽提供适宜的发酵环境并进行高温灭菌,通风弯管亦可以辅助搅拌。如果作为连续灭菌和发酵的反应器来使用,初始原料进入罐体,由螺杆推进填满空间,通入蒸汽灭菌后接种搅拌,此时该反应器下游还可以连接另一相同反应器来提供充足的发酵反应时间和空间。当搅拌均匀的基质完全离开前一反应器后,该反应器可以再次进料、灭菌、接种,已达到连续灭菌和发酵的效果。如果直接填入已灭菌并混合好菌体的原料,则可以直接利用反应器可相互连接的特点,控制不同发酵时间和过程,使发酵在适宜环境中充分进行直至达到要求后卸料。

此设计实现了固态发酵的连续生产,保证了发酵过程的密封和无菌,很大程度上降低了系统的能耗,此外可以随意连接额外的反应器且可以无缝对接发酵产物的下游处理环节,不但节约了时间,同时提升了发酵过程的可操控性。

3 对固态发酵的展望

近几年,固态发酵越来越多的受到关注,其理论研究也随之深入,开辟了固态发酵领域新的篇章。在未来的固态发酵领域,优化反应器内部基质的传质过程仍然是提升发酵品质的关键,设计出合理高效的反应器也会是固态发酵研究的主要方向。但是,随着数学模型的不断建立与完善,固态发酵的研究将会更为便利。许多以前只能依靠实际经验,用一批批发酵获得的研究结果,现在可以很方便的利用数学建模在电脑上进行多次相关测试。因此,数学建模会在该研究领域扮演越来越重要的角色。

固态发酵技术的研发和应用有着渊源的历史,而且相对于深层液体发酵来说,目前的固态发酵成本十分低廉、原料简单易取,极少有废水排放,起到了指导和带动相关发酵工业清洁生产的作用[14]。只要研究人员不断地探索和揭示固态发酵的规律,不断完善固态发酵技术,固态发酵就一定会有更为广阔的应用前景和发展空间。