背门内板涂胶支撑爪冲压工艺补偿方案

闫浩涵,林春雷,许晓燕

(北京汽车股份有限公司 冲压技术部,北京 101300)

0 引言

随着SUV车型在国内的热销,各汽车厂推出不同尺寸、不同类型的SUV车型。SUV背门内板与外板之间的涂胶支撑爪在包边过程中经常出现涂胶支撑爪与背门外板间隙过大(不同车型间隙不同)的问题。根据实践经验,现采用冲压工艺补偿法解决该问题。

1 问题产生原因

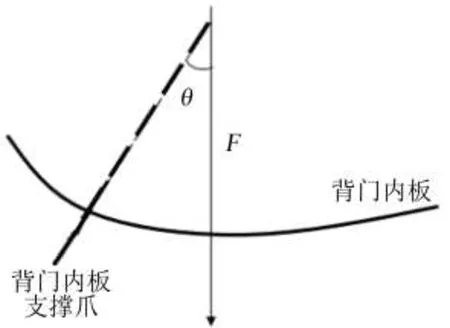

在背门内板(包括涂胶支撑爪)、外板相关尺寸合格的条件下,背门内板与外板包边时存在间隙,间隙过大影响涂胶后的涂装膨胀效果,进而影响整车的NVH(整车噪音、震动及舒适性),如图1所示。

图1 涂胶支撑爪断面

首先在检具上检测冲压件的尺寸是否合格,尤其注意涂胶支撑爪位置。常规检测受人工检测误差影响,且一般忽视涂胶支撑爪的检测,质量不易控制,如图2所示。现采用三坐标扫面检测,结果显示涂胶支撑爪尺寸合格,如图3所示。同时需考虑涂胶支撑爪是否变形,在原设计方案上增加了加强筋防止变形,如图4所示。

图2 常规检测

图3 三坐标扫面检测结果

从生产方面验证,冲压自动生产线生产的冲压件经端拾器放置传送带上,零件未变形,将SPM(每分钟冲次)提升到14。从匹配性验证,对背门内、外板进行扣合,未出现涂胶支撑爪与背门外板间隙过大的现象,如图5所示。

经上述分析,问题出现在包边过程,如图6所示,受背门总成在包边模上摆放位置的限制,力F会分解为F1和F2,其中F1作用使板料窜动,F2完成包边压合。背门内、外板在模具中有定位限制,内板中间漏空,在力的作用下拱起,造成涂胶支撑爪与外板产生间隙,如图7所示。

图4 设计方案

图5 匹配性验证结果

图6 包边受力分析

2 冲压工艺方案实施

通过数据分析与验证,在冲压工艺设计阶段对背门内板涂胶支撑爪进行工艺补偿可以解决上述问题,具体方案如下。

图7 涂胶支撑爪与外板产生间隙

(1)确定一致的受力方向。包边模上摆放的背门总成与背门内板冲压受力方向一致,在该状态下进行冲压工艺补偿才有实际意义,否则补偿值会发生变化,效果不佳。

(2)通过理论与实际分析,冲压工艺补偿值与冲压受力方向F和涂胶支撑爪的延长线夹角θ有一定的数学关系,补偿方案参数如图8所示。通过理论分析与实物验证,间隙值Z与夹角θ的关系如图9所示。

图8 补偿方案参数

图9 工艺补偿值曲线

通过表1数据观察工艺补偿值与夹角θ的对应关系,在冲压工艺设计时,对涂胶支撑爪的翻边工艺补偿需要以根部为圆心,按式(1)对应输入相关参数值,然后得出补偿值。设计时针对模具对应结构进行冲压工艺补偿设计,如图10所示。

表1 工艺补偿值与夹角θ的对应关系

图10 冲压工艺补偿角度

背门内板涂胶支撑爪在理论上与包边模垂直放料方向的夹角为39.5°,按照式(1)计算γ=17.1°。设计模具结构时将翻边整形工序的涂胶支撑爪从实际数模根部向模具冲压受力方向偏离17°,工艺补偿如图11所示,补偿后模具生产的背门内板在包边时弥补了包边分力产生的拱起间隙,保证了背门内板的成形质量。工艺补偿实际效果如图12所示。

图11 工艺补偿

图12 背门内板涂胶支撑爪效果验证

3 结束语

在背门内板成形工艺设计时,如果使用辊边包合工艺、背门内板涂胶支撑爪方案,则需要考虑背门外板与背门内板涂胶支撑爪之间是否会产生间隙。如果理论分析存在间隙,通过冲压工艺设计对背门内板涂胶支撑爪的翻边角度进行补偿,可以解决包边间隙问题,为整车质量提供保证。