玉米秸秆皮瓤叶分离机的设计与试验

张洪建, 王德福, 孔凡婷, 刘朝贤, 黄会男

(1. 东北农业大学 工程学院, 黑龙江 哈尔滨 150030; 2. 农业部生猪养殖设施工程重点实验室, 黑龙江 哈尔滨 150030)

我国农作物秸秆资源十分丰富,玉米秸秆年产量超过2.5亿t[1-2].玉米秸秆在农村长期以来主要用作饲料、燃料等,随着经济与技术的不断发展以及对环境问题的日益关注,玉米秸秆作为一种重要的可再生生物质资源,其应用越来越受到重视.我国已经将玉米秸秆资源的综合利用规划为“五化”(肥料、能源、饲料、基料和原料化)技术工程[3-4].但由于玉米秸秆皮瓤叶中各部分营养成分含量相差较大,以及物理性质的不同[5-6],其整体混合使用降低了玉米秸秆的应用价值,开展玉米秸秆皮瓤叶分离技术研究是实现玉米秸秆高值化利用的有效途径.

国外关于秸秆皮瓤叶分离的研究甚少,研究重点集中在分离后各部分组织的应用[7-9].我国专家学者对玉米秸秆皮瓤叶分离进行了诸多研究,分离方式可分为两种,一种为切断或粉碎式分离,经分离后各部分均为碎料.王景锋等[10]进行了气流式分离机分离不同形态秸秆碎料试验;任德志等[11]研制的玉米秸秆皮瓤分离碾压辊,基于玉米秸秆碾压后皮瓤产生弹塑性变形时的差异,对秸秆群碾压、揭皮、剪切实现皮瓤分离.另一种为整秆式分离,将整根秸秆直接送入分离机加工,经分离后的秸秆外皮仍然保持完整.高梦祥等[12]提出了一种冲击除叶方法,以排列在主轴上的钢丝为冲击构件进行除叶;朱新华等[13]研制的玉米秸秆除叶装置采用压扁搓擦法进行秸秆茎叶分离,利用压辊将秸秆压扁后使秸秆进入具有一定线速差的剥叶带中实现茎叶分离;李利桥等[14]研制的玉米秸秆皮瓤叶分离机,利用除叶辊上高速旋转的V字齿板对玉米秸秆进行六边包络除叶,并对除叶后的秸秆切削剥瓤.综上可知,我国已进行了大量的玉米秸秆皮瓤叶分离研究,但仍存在生产率、分离率、可靠性较低以及振动、噪音等问题,亟待开展更深入的理论与试验研究.

因此文中通过对分离机的结构和工作原理分析,设计一种将整根秸秆一次完成除叶以及剥瓤作业的玉米秸秆皮瓤叶分离机.重点运用笛卡尔坐标系与极坐标系相结合的方式对除叶机构进行设计,利用三面楔原理对切展关键部件进行设计,以及组合切割剥瓤与下抛原理对剥瓤机构进行设计,并分别对除叶装置与剥瓤装置进行分离性能试验,确定玉米秸秆皮瓤叶分离机合理的结构参数和工作参数,为其关键结构设计及其研究提供支持.

1 总体结构与工作原理

1.1 总体结构

文中设计的玉米秸秆皮瓤叶分离机主要由除叶机构、切展机构、剥瓤机构、传动系统等组成,除叶机构分前、后除叶机构,切展机构包括剖切辊组、展开总成和碾压机构,其结构如图1所示.该分离机可一次完成玉米秸秆除叶、剥瓤等作业,最终将整株秸秆分离成叶、瓤、皮3部分.

图1 玉米秸秆皮瓤叶分离机结构示意图

1.2 工作原理

玉米秸秆皮瓤叶分离机主要工作机构为除叶机构与剥瓤机构,作业时,秸秆首先进入除叶机构,在喂入辊的夹持作用下进行两级除叶,在除叶机构中秸秆与安装在除叶辊上的除叶齿板组(包括定除叶齿板、动除叶齿板)接触,对秸秆上的叶片、残留苞叶、叶鞘进行打击、梳刷、搓擦.除叶后的茎秆被输送到切展机构,被切割辊夹持定位并沿茎秆中部剖切,再由分展器展开,而后在碾压机构中被碾压辊碾平并夹持输送入剥瓤机构,剥瓤辊沿轴向均布6把切刀,高速旋转的切刀将秸秆皮与瓤分离,随后秸秆皮被输出,分离后的秸秆皮完整、瓤为均匀颗粒,分离机技术参数如下:外形尺寸为3.5 m×1.0 m×1.2 m;总质量为800 kg;配套动力为5.5 kW;同时加工株数为4株;除叶率>95%;瓤残留率<5%;生产率>0.5 t·h-1.

2 关键机构设计

2.1 除叶机构设计

设计的玉米秸秆皮瓤叶分离机设置了两道除叶工序,由前除叶机构、后除叶机构组成.每道除叶机构分别由上除叶辊、下除叶辊组成,每个除叶辊上沿轴向布置4个安装架,安装架上沿周向设置3个安装板,每个安装板上前后成对安装有定除叶齿板、动除叶齿板,如图2所示.

图2 除叶机构示意图

除叶齿板是除叶机构的主要工作部件,其结构对除叶率有较大影响,考虑到秸秆本身物理参数:通常长度1 500~2 500 mm、根部平均直径28 mm,且秸秆直径自根部至顶部逐渐减小,针对此特点,提出一种定、动除叶齿板组合的除叶齿板结构,并运用笛卡尔坐标系与极坐标系相结合的方式对除叶齿板组进行设计,使其能够完成对秸秆进行定位、除叶作业.

定除叶齿板结构如图3所示,主要由安装板以及固定在安装板上的左右定齿板组成.

图3 定除叶齿板结构示意图

文中在笛卡尔坐标系上对定除叶齿板总体结构进行设计,根据秸秆植株参数,定除叶齿板中距d1(定齿板工作表面中点的连线)满足秸秆根部平均直径d1=28 mm,此时定除叶齿板与秸秆根部两侧接触,在笛卡尔坐标系中该接触处可用定齿板工作表面上的定点表示.该方法设计的定除叶齿板能够将大部分叶片除掉、将残留在秸秆上的团状苞叶除去或划成细条状、将节位处叶鞘划开,由于定除叶齿板能够承受较大应力且中径较大,遂将定除叶齿板配置在安装板前,使其首先与秸秆接触.利用笛卡尔坐标系设计的定除叶齿板总体结构,其中距为定值,由于秸秆直径不断变化,无法保证秸秆时刻与双侧定齿板接触.根据预试验,确定定齿板的工作表面设置顶角70°、高度10 mm三角形齿,左右定齿板之间初始夹角20°,定除叶齿板高度50 mm.

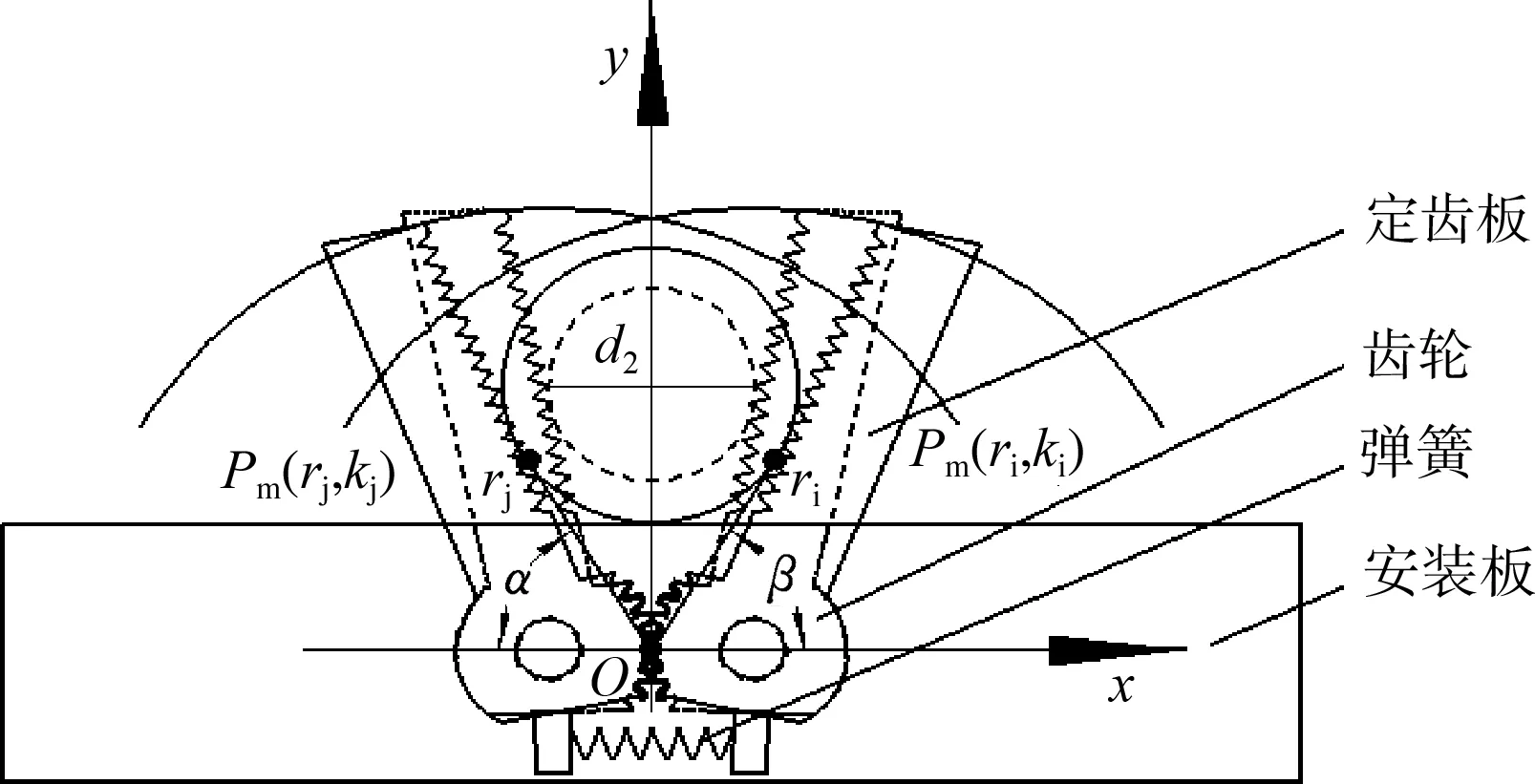

为提高除叶适应性,文中为定除叶齿板匹配了动除叶齿板(定、动除叶齿板在安装板上分别前后安装),如图4所示,主要由安装板、左右动齿板以及与其相连的齿轮、弹簧等组成.为了使除叶齿板更好地随着秸秆直径的变化对秸秆进行搓擦除叶,除叶齿板与秸秆的接触点也应不断变化,将接触点用极坐标系中的极点、极角和极径表示,以齿轮啮合点为极点、动齿板与秸秆接触点与极点间的距离为极径、极径与x轴的夹角为极角,运用极坐标系对动除叶齿板总体结构进行设计.保证工作时,若秸秆直径增大则极角减小、极径增大,左右动齿板在齿轮与弹簧的作用下,分别向左右转动相同角度,秸秆中心始终在y轴上,时刻保持双侧动齿板紧贴秸秆进行梳刷、搓擦除叶,使动除叶齿板具有一定的仿形功能.根据预试验,取动除叶齿板中径d2=18 mm,左右动齿板之间初始夹角15°,动齿板齿形工作表面设置顶角60°、高度5 mm的三角形齿,动除叶齿板高度50 mm.

图4 动除叶齿板结构示意图

将动除叶齿板中齿轮的分度圆直径dc设计为25 mm,将左右齿板设计成同步转动,传动比为1,所以两齿轮的分度圆直径都是25 mm,故两齿轮的中心距为

(1)

式中:ac为两齿轮间中心距,mm;dc1为左齿板齿轮分度圆直径,mm;dc2为右齿板齿轮分度圆直径,mm.

将分度圆直径带入式(1)得到中心距为ac=25 mm,并利用机械设计软件根据以上参数对齿轮进行参数设计.

弹簧决定着动齿板与秸秆间摩擦力的大小(忽略离心力对动齿板的影响),因此弹簧的选择对除叶率有着重要影响,根据玉米秸秆茎叶连接力,当含水率在10%~20%时,茎叶连接力一般为0.7~16.0 N,因此除叶齿板对秸秆的最小摩擦力应大于16.0 N.根据公式:

F=μFN,

(2)

FN=kx,

(3)

(4)

化简得

(5)

式中:F为齿板与秸秆间的摩擦力,N;μ为摩擦系数,取0.8;FN为弹簧弹力,N;K为劲度系数,N·mm-1;x为弹簧形变量,mm;G为刚性模数,MPa;d为弹簧线径,mm;Nc为有效圈数,圈;Dm为弹簧中径,mm.

根据整体结构,选择弹簧内径为8 mm、长度35 mm,弹簧预压缩长度为10 mm,其材料为65Mn碳素弹簧钢丝,将已确定的参数带入式(5)并与茎叶连接力对比,初选弹簧线径为1.0 ,1.2和1.4 mm.

除叶齿板对玉米秸秆的作用力分析如图5所示.

图5 秸秆受力分析

计算公式如下:

P=ωxT,

(6)

(7)

T=TxR,

(8)

式中:P为除叶辊输入功率,W;ωx为除叶辊角速度,rad·s-1;T为除叶辊输入扭矩,N·m;nx为除叶辊转速,r·min-1;Tx为除叶齿板组对叶片的冲击力,N;R为除叶辊半径(除叶齿板组与秸秆接触点到除叶辊轴心的距离),m.

化简得

(9)

Tx1=Txsinδ,

(10)

Tx2=Txcosδ,

(11)

(12)

式中:Tx1为除叶齿板对秸秆叶冲击力的轴向分力,N;Tx2为除叶齿板对秸秆叶冲击力的切向分力,N;δ为除叶齿板对秸秆叶的冲击力与切向分力之间的夹角,(°);τ为除叶齿板对秸秆叶的剪切应力,N;S为秸秆叶的横截面面积,mm2.

工作过程中,秸秆在喂入辊的夹持作用下匀速向后输送,由于玉米秸秆叶为生物材料,生物材料属于正交各向异性材料有5个基本强度值[15],在工作过程中,秸秆叶在秸秆的支撑作用下受到除叶齿板组的作用,主要破坏形式有横纵向拉伸与剪切,只要叶片上的任何一个应力分量大于叶片相应的基本强度值,秸秆叶便被在薄弱处(秸秆叶分为叶片与叶鞘两部分,叶片与叶鞘的薄弱处在叶片处,叶鞘与秸秆的薄弱处在节位连接处)被破坏.除叶齿板组对秸秆叶的作用分为2个阶段:第1个阶段为除叶齿板组刚接触秸秆时对叶片作用冲击力Tx的过程,此时冲击力的垂向分力Tx2最大且主要对秸秆叶作用剪切应力,由式(9)可知,除叶齿板组对叶片冲击力的大小与除叶辊转速、除叶辊半径以及输入功率有关,其中输入功率与扭矩有关,因此当除叶辊半径确定后,文中针对除叶辊转速对除叶率的影响进行研究;第2个阶段为除叶齿板组对秸秆的梳刷搓擦过程,当除叶齿板继续运动时Tx由冲击力变为搓擦力Ty,Ty1,Ty2为搓擦力Ty的分力,且Ty1逐渐增大,除叶齿板对叶鞘沿纤维丝方向的横向拉伸力不断增大,当除叶齿板与秸秆轴心垂直时Ty1达到最大值,经前期测量,当含水率在10%~20%时,沿纤维丝方向拉伸时秸秆茎叶连接力为5.0~16.0 N,垂直于纤维丝方向拉伸时秸秆茎叶连接力为0.7~10.0 N.根据式(5),文中所设计的动除叶齿板对秸秆的最小搓擦力大于叶片基本强度值,能够完成除叶工作.由于定除叶齿板的中距较大,主要参与第1个阶段除叶,能够打击掉秸秆上的叶片、残留苞叶等,动除叶齿板中距较小,且有仿形功能,主要参与除叶的第2个阶段,能够对残留的叶鞘持续搓擦.根据预试验及式(6),除叶辊转速较大时,工作过程中分离机振动、噪音以及能耗等逐渐增加,对秸秆梳刷打击的次数也不断增加,除叶辊转速较小时除叶率较低,根据预试验当除叶辊半径为85 mm时,初选除叶辊转速为400~780 r·min-1.玉米秸秆皮瓤叶分离机中喂入机构的喂入线速度决定了生产率,同时喂入线速度和除叶辊转速对除叶率均有较大影响,在保证生产率的前提下根据文献[14]甘蔗除叶要求以及预试验,初选喂入机构的喂入线速度为1.0~2.0 m·s-1.

2.2 切展机构设计

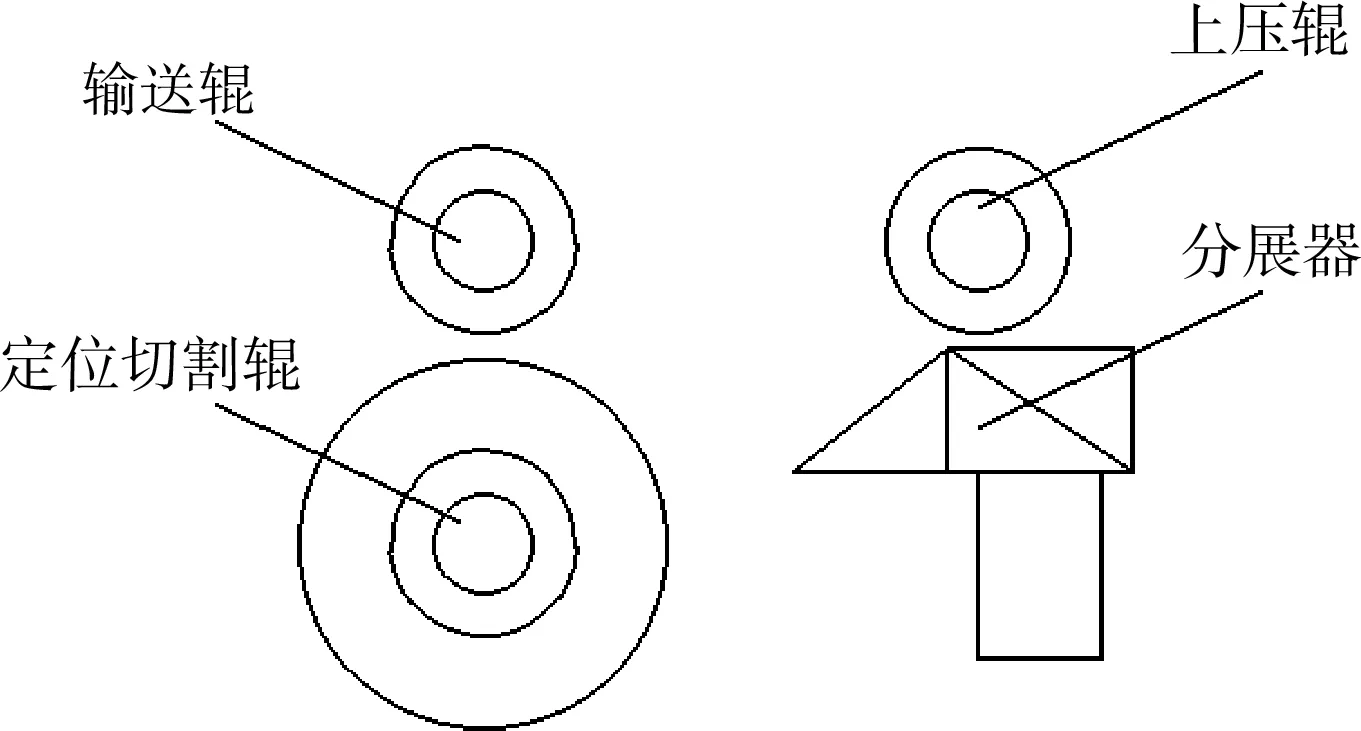

切展机构用于将除叶后的秸秆定位、沿茎秆中部剖切、展开并输送给碾压机构.文中设计的切展机构主要由剖切辊组、展开总成组成,如图6所示.

图6 切展机构示意图

其中剖切辊组与展开总成分别由上下平行设置的输送辊、定位切割辊与上压辊、分展器组成.在切割辊组中秸秆能够被准确定位并沿秸秆中心切开深度为秸秆直径的2/3左右;在展开总成中分展器能够准确沿着秸秆被切开的缝隙经过3个阶段将秸秆展开,且切开深度与展开幅度不应过大,因秸秆皮属于脆性纤维材料,弯曲幅度过大时秸秆皮会沿着纤维丝排列方向出现裂纹,在剥瓤过程中会增大瓤残留率与外皮破损.分展器是切展机构中关键部件,利用三面楔原理结合秸秆的植株参数对分展器进行设计,根据预试验,三面楔原理能够保证秸秆在切展机构中按阶段逐渐展开的同时外皮不会出现裂痕,具体结构如图7所示.

图7 分展器设计示意图

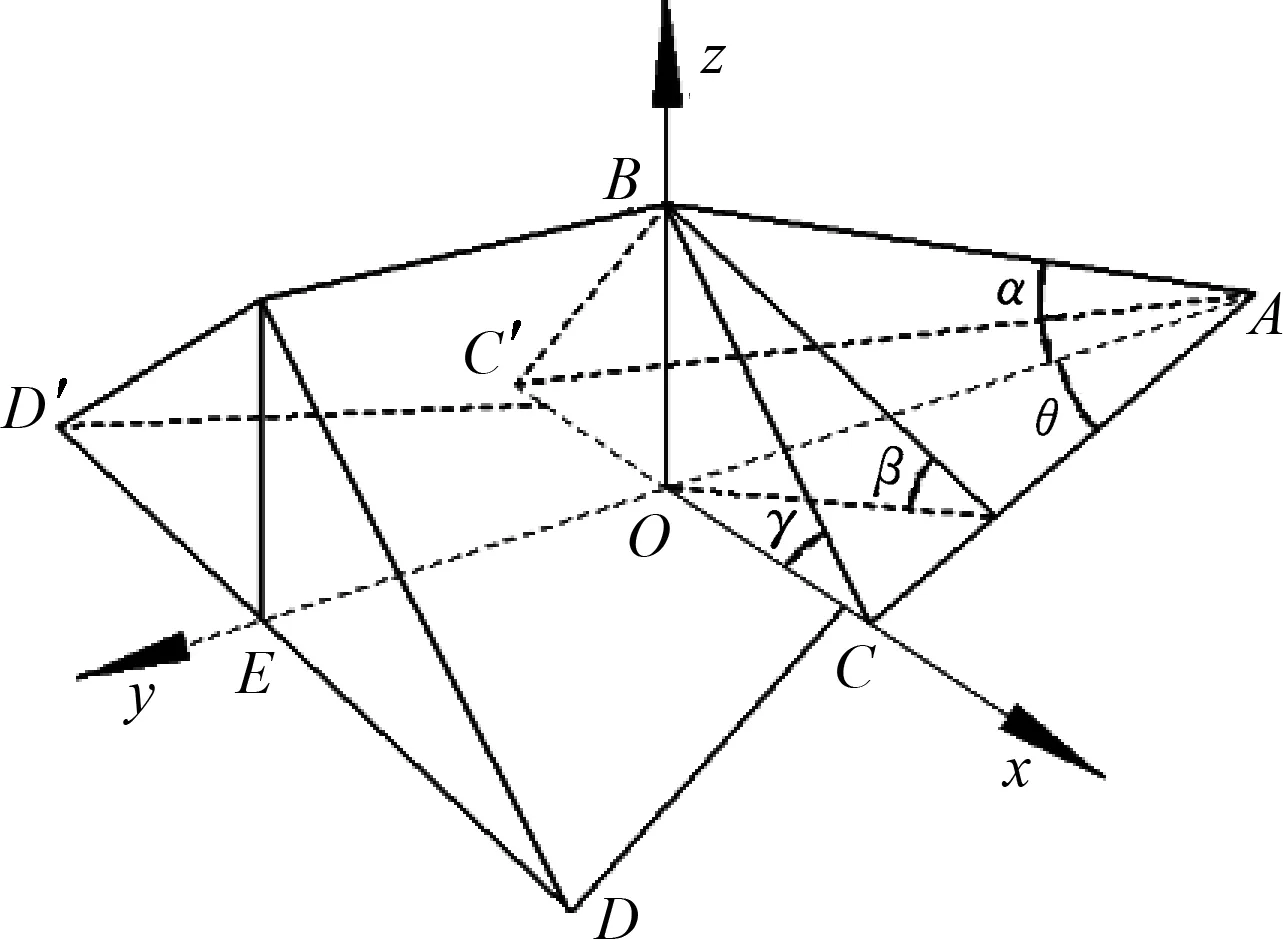

计算公式如下:

(13)

(14)

(15)

(16)

(17)

式中:α为载荷角,(°);β为楔角,(°);γ为展开面倾斜角,(°);θ为安装角,(°).

分展器的工作过程主要分3个阶段,当秸秆刚接触分展器A点时为定位微展;AO之间为双侧推秆,当秸秆到达B点时左右两部分秸秆之间的夹角已经达到90°;OE之间为双侧翻秆,由于ED的长度大于OC的长度,当秸秆运动到OE之间时左右两部分秸秆之间的夹角远远大于90°;经过后续碾压辊的碾压,秸秆被完全展开.根据秸秆展开后的实际尺寸,选取OA,OB,OC,OE分别为50,40,40和50 mm,根据上式计算得到载荷角α、楔角β、展开面倾斜角γ、安装角θ分别为39°,53°,45°和39°.

2.3 剥瓤机构设计

根据资料分析及前期试验研究,文中组合切割剥瓤与下抛原理设计剥瓤机构,该剥瓤机构主要由剥瓤辊、切刀、顶板等组成,用于将碾压辊夹持喂入的已展开的玉米秸秆经剥瓤辊上高速旋转切刀的切削作用实现秸秆瓤向下抛送分离、秸秆皮向后输送分离.

2.3.1剥瓤辊的结构参数设计与受力分析

经前期研究,根据预试验将切刀最大旋转半径设计为90 mm,切刀沿剥瓤辊周向均布,为了使切刀剥瓤变为有支撑切割,切刀顶部设置顶板.工作时秸秆在剥瓤机构的受力如图8所示.

图8 剥瓤过程分析

计算公式如下:

F1+F3-f=ma,

(18)

F3=F2cosθ,

(19)

N=F2sinθ,

(20)

式中:F1为碾压辊对秸秆的输送力,N;F2为切刀对秸秆的作用力,N;F3为切刀对秸秆作用力的水平分力,N;N为切刀对秸秆作用力的垂直方向分力,N;f为秸秆运动总阻力,N;θ为剥瓤辊垂直中心线与剥瓤辊中心和切刀尖连线的夹角,(°);η为切刀安装角,(°).

由于秸秆被展平碾压后宽度约为60~100 mm,选取切刀长度110 mm,而剥瓤辊切刀的旋转半径为90 mm,根据剥瓤机构整体结构将切刀尺寸设计为110 mm×45 mm×5 mm,其中刀刃刃角为45°.由抛瓤轨迹可知,采用下抛原理,高速旋转的剥瓤辊会将剥下的瓤沿抛物线轨迹向下抛送,使之迅速分离,因此采用剥瓤辊下置结构.根据受力分析可知,切刀的安装角度η对剥瓤与抛瓤效果均有一定影响,且具有一定安装角可以使剥瓤辊的切削方式由横切变为削切,在切割纤维性秸秆时削切与横切相比切割阻力下降30%[16],初步设定切刀的安装角度为15°,30°和45°.作业时秸秆在剥瓤机构中水平运动,由于秸秆皮的厚度为1~2 mm,切刀与顶板间的间隙不应过小,由预试验可知切刀与顶板间的间隙对剥瓤效果有很大影响,初选顶板与切刀间间隙为1.8,2.3和2.8 mm.

2.3.2理论剥瓤节距的计算

剥瓤机构在工作时,切刀随着剥瓤辊做高速回转运动将瓤切成颗粒状与皮分离,剥瓤过程属于有支撑切瓤,秸秆在运动过程中相对稳定,因此瓤粒均匀.喂入辊的线速度、剥瓤辊的转速、切刀的数量是影响瓤粒长度的重要参数,瓤粒的长度为相邻的两把切刀做切割运动时秸秆的输送长度,故瓤粒的长度为

(21)

式中:L为瓤粒的理论长度,m;vm为秸秆的喂入线速度,m·s-1;Nt为剥瓤辊的转速,r·min-1;Z为切刀数量.

由式(21)可以看出,当剥瓤机构的结构参数确定后,影响瓤粒的长度主要因素为碾压辊转速与剥瓤辊转速比、切刀数量,根据秸秆喂入线速度与预试验,初步选择剥瓤辊的转速为480 ~780 r·min-1,且瓤粒长度越大,瓤残留率越高.

2.3.3抛瓤轨迹分析

切刀将秸秆瓤剥离后,秸秆皮被输送至分离机后方,瓤粒沿抛物线轨迹向下抛送使皮瓤直接分离,将瓤粒看成质点并忽略空气阻力的影响,则瓤粒运动轨迹为

(22)

式中:v1为碾压辊的喂入速度,m·s-1;t为剥瓤辊的运动时间,s;ω为剥瓤辊的旋转角速度,rad·s-1;R1为剥瓤辊半径,m;g为重力加速度,取9.8 m·s-2;κ为起抛角度,即剥瓤刀与x轴夹角,(°).

秸秆在分离机中保持水平运动,实际测量皮瓤分离后秸秆外皮的弯曲特性,当秸秆外皮伸出长度为350 mm时,秸秆向下弯曲50 mm,根据预试验当秸秆弯曲量小于外皮输出辊半径时,外皮输出辊能够完成对外皮的夹持输送工作,文中设计的外皮输送辊半径为50 mm,所以外皮输出辊组与剥瓤机构的轴心距应小于350 mm,由式(22)可知,瓤粒在水平方向的运动距离与喂入辊转速、剥瓤辊转速、切刀安装角度、剥瓤辊半径有关,根据前面已经确定的参数结合抛瓤轨迹与外皮的弯曲特性,为避免瓤粒落在外皮输出辊组上,使瓤粒堆积在分离机下方的瓤粒收集区域,以减小整机尺寸为原则选择剥瓤辊与外皮输出辊之间的轴心距为300 mm.

3 试验设计与数据分析

除叶机构与剥瓤机构是玉米秸秆皮瓤叶分离机的关键机构,文中分别进行除叶机构与剥瓤机构台架试验.

3.1 试验材料

选取东北农业大学校区试验田成熟且自然风干的完整玉米秸秆,试验前随机选取30株秸秆进行植株参数测量,每株测量3次并取平均值,得到主要植株参数如下:植株高度2 301.6 mm;平均穗位6节;秸秆根部平均直径28.2 mm;秸秆皮厚1.0~2.1 mm;茎秆含水率21.5%;叶片含水率12.9%.试验前将秸秆去掉直径小于18 mm的稍部并进行含水率测量,测试仪器设备主要有FR-F740-45K-CHT1型变频器(日本三菱公司),DHG-9410A型电热恒温鼓风干燥箱(上海一恒科学仪器有限公司)、BSA3202S型电子天平(最大量程3 200 g,精度0.01 g,奥多利斯科学仪器有限公司),游标卡尺,SW6236C型数显转速表等.

3.2 试验方法

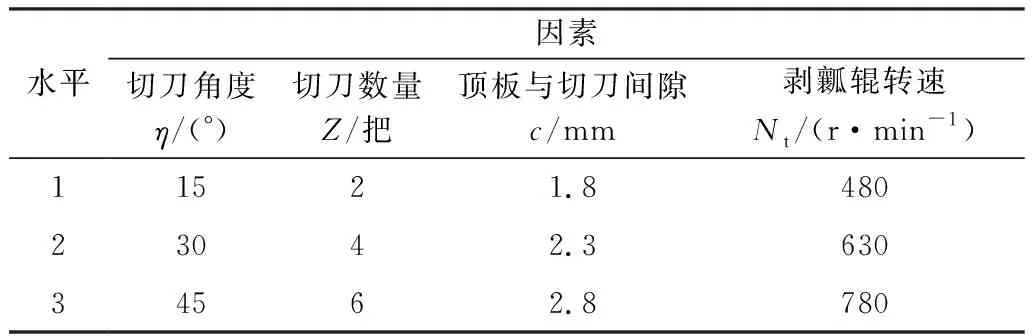

文中分别选取L9(34)与L27(313)正交表对除叶机构与剥瓤机构设计试验,每种处理重复5次试验并取平均值,根据结构设计、理论分析以及预试验,分别选取对除叶与剥瓤影响较大的因素做为试验因素,其中除叶试验因素包括弹簧线径、喂入辊线速度、除叶辊转速,试验因素水平表如表1所示;剥瓤试验因素包括切刀安装角度、切刀数量、切刀与顶板之间的间隙、剥瓤辊转速,试验因素水平表如表2所示.

表1 除叶试验因素与水平

表2 剥瓤试验因素与水平

根据玉米秸秆皮瓤叶分离机性能要求,除叶试验选择除叶率为评价指标,剥瓤试验选择瓤残留率为评价指标.

除叶率指玉米秸秆经除叶作业后,除掉的叶片的质量占本株秸秆叶片总质量的百分比,计算公式如下:

(23)

式中:Y1为除叶率;m1为除掉叶片的质量,g;m0为本株秸秆叶片的总质量,g.

瓤残留率指玉米秸秆经剥瓤作业后,未剥掉瓤的质量占本株秸秆瓤总质量的百分比,计算公式为

(24)

式中:Y2为瓤残留率;m3为未剥掉瓤的质量,g;m2为本株秸秆瓤的总质量,g.

3.3 结果分析

3.3.1除叶试验结果分析

除叶试验结果与极差分析如表3所示,各考察因子的极差值越大,说明该因子对试验指标的影响越大,表中A,B,C为因素水平值.

表3 除叶试验方案与结果

由极差分析结果可知,影响除叶率的因数主次顺序为:除叶辊转速、喂入辊线速度、弹簧线径,最佳组合方案是A3B1C3,即当弹簧线径为1.4 mm、喂入辊线速度为1 m·s-1、除叶辊转速为700 r·min-1时,除叶率可以控制在较优范围.

为了验证上述各因素对试验指标影响显著性的准确性,运用Design-Expert 8.0.6软件对正交试验数据进行方差分析,结果如表4所示,由方差分析结果可知,除叶辊转速对除叶率影响极显著(P<0.01),喂入辊线速度对除叶率影响极显著(P<0.01),弹簧线径对除叶率影响显著(P<0.05),表明3个参数正确,是影响除叶率的主要因素,符合极差分析规律.

除叶辊转速、喂入辊线速度对除叶率均有极显著影响,由试验结果可知,随着除叶辊转速增加除叶率逐渐增大,当喂入辊线速度一定时,除叶辊转速越大,除叶辊上定、动除叶齿板对单位长度秸秆梳刷、打击的次数越多,使除叶率升高.随着喂入辊线速度增大除叶率逐渐降低,当除叶辊转速一定时,喂入辊线速度越大,单位时间内除叶辊对秸秆梳刷、打击的次数越少,导致除叶率降低.弹簧线径对除叶率有显著影响,随着弹簧线径的增加除叶率逐渐增大,弹簧线径影响弹簧刚度,从而对除叶齿板与秸秆间摩擦力有直接影响,随着弹簧线径的增加弹簧刚度不断增加,使动除叶齿板的预压力逐渐增大,在工作过程中动除叶齿板与秸秆贴合更紧密,增加了动除叶齿板与秸秆间的搓擦力,使除叶率不断增加.

表4 除叶试验方差分析结果

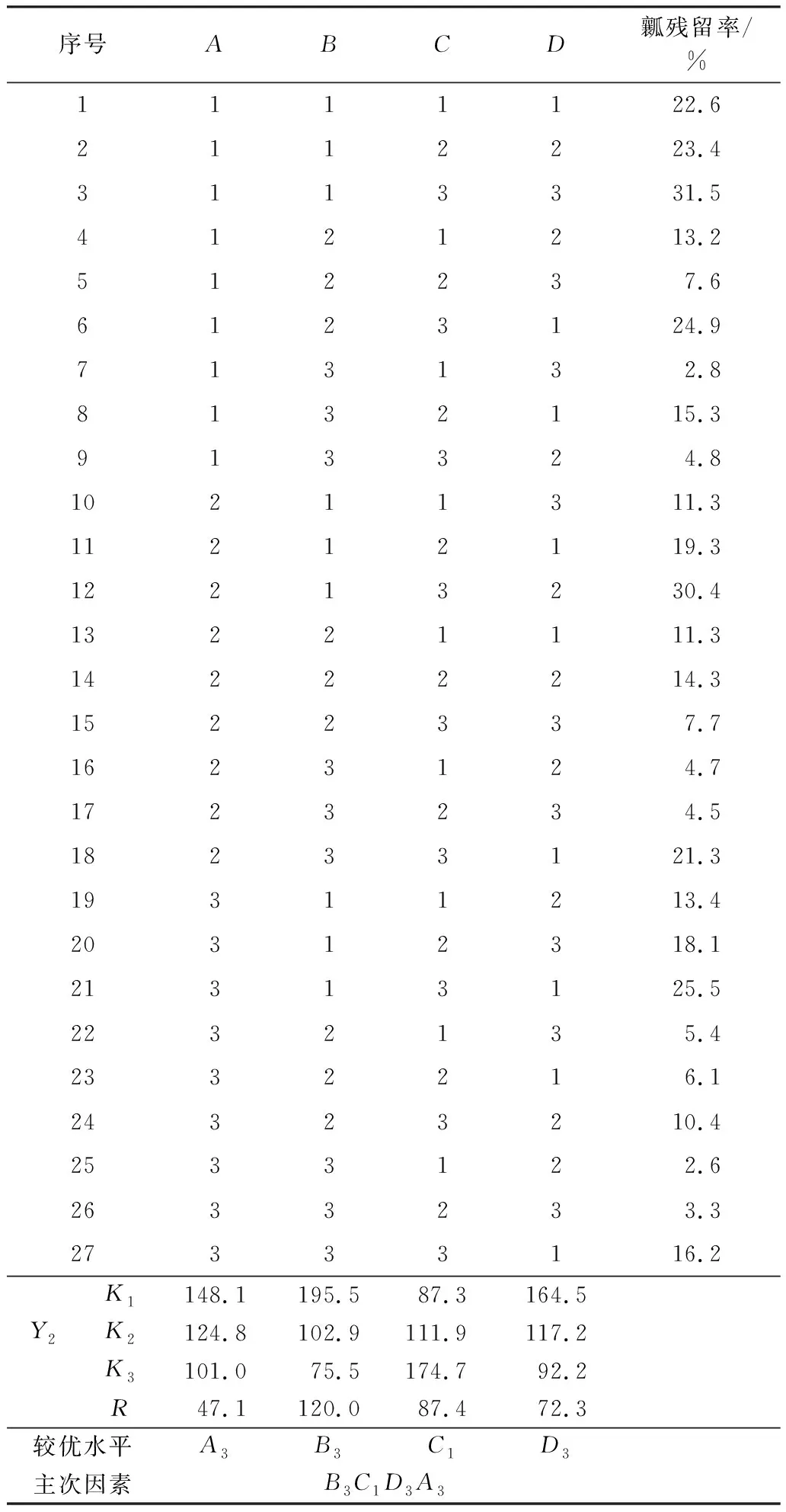

3.3.2剥瓤试验结果分析

剥瓤试验结果与极差分析如表5所示,各考察因子的极差值越小,说明该因子对试验指标的影响越大,试验结果的方差分析如表6所示,表中A,B,C,D为因素水平值.

表5 剥瓤试验方案与结果

表6 剥瓤试验方差分析结果

由极差分析可知,影响瓤残留率的因素主次顺序为:切刀数量、顶板间隙、剥瓤辊转速、切刀安装角度,最佳组合方案是A3B3C1D3,即当切刀安装角度45°、切刀数量6把、顶板间隙1.8 mm、剥瓤辊转速780 r·min-1时,瓤残留率可控制在较优范围.

为了验证上述各因素对试验指标影响显著性的准确性,运用Design-Expert 8.0.6软件对正交试验数据进行方差分析,结果如表6所示,由方差分析结果可知,切刀数量与切刀与顶板间隙对瓤残留率影响极显著(P<0.01),剥瓤辊转速对瓤残留率影响显著(P<0.05),切刀安装角度对瓤残留率影响较显著(P<0.1),符合极差分析规律.

切刀数量与剥瓤辊转速分别对瓤残留率有极显著影响与显著影响,当切刀数量或剥叶辊转速增加时根据公式(21),切刀对单位长度秸秆的切削次数逐渐增加,从而降低瓤的残留率,根据实际试验随着切刀刀数或剥叶辊转速增加时瓤粒尺寸明显逐渐减小,且瓤粒越小瓤残留率越低.顶板与切刀间隙对瓤残留率有极显著影响,根据试验当顶板与切刀之间的间隙逐渐增大时,瓤的残留率逐渐增加,由于秸秆皮的厚度为1.0~2.1 mm,随着顶板与切刀之间的距离逐渐增大,切刀对瓤的切削深度逐渐减小,导致靠近秸秆皮的部分瓤无法完全被切削掉,致使含瓤率逐渐升高.切刀安装角度对瓤残留率有显著影响且随着切刀安装角度的增加瓤残留率缓慢降低,根据公式(20)随着切刀角度的增加,切刀对秸秆的切砍作用逐渐减弱,导致秸秆皮的破损减少,而此部分的瓤未被剥掉,因此瓤残留率缓慢降低.

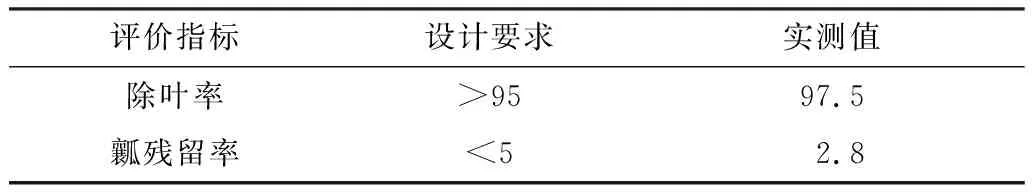

4 分离机设计与试验

依据上述试验优化结果,研制了玉米秸秆皮瓤叶分离机,根据预试验与上述分析,考虑到叶片的抛送与缠辊回带等问题,将前除叶机构、喂入机构、后除叶机构、剖切辊组、展开总成、碾压机构、剥瓤机构、外皮输出辊组间轴心距分别设置为240,240,180,100,140和300 mm,样机及分离后所获得的叶、皮、瓤如图9所示.对较优参数组合进行试验验证,试验地点为东北农业大学畜牧机械实验室,为减小误差,重复5次试验取平均值,试验结果如表7所示,验证试验表明玉米秸秆皮瓤叶分离机各个机构均运转正常,性能稳定,工作过程中无堵塞现象发生,能够完成玉米秸秆皮瓤叶分离作业.

表7 验证试验结果 %

图9 分离机及分离后的样品

5 结 论

1) 通过对设计的玉米秸秆除叶机构与剥瓤机构试验分析,确定影响除叶的关键因素为弹簧线径、喂入辊线速度、除叶辊转速;影响剥瓤的关键因素为切刀角度、切刀数量、顶板与切刀间隙、剥瓤辊转速.运用Design-Expert 8.0.6软件对试验数据进行分析,得出影响除叶率的较优参数组合:弹簧线径1.4 mm、喂入辊线速度1 m·s-1、除叶辊转速700 r·min-1;得出影响瓤残留率的较优参数组合为切刀数量6把、顶板间隙1.8 mm、剥瓤辊转速780 r·min-1、切刀安装角度45°.

2)玉米秸秆皮瓤叶分离机验证试验表明:在以上较优组合参数下,除叶率为97.5%,瓤残留率为2.8%,外皮完整,瓤粒均匀,各个机构均运转正常,性能稳定.