组合式排种器的设计与试验

李娟娟, 张和平, 胡 斌, 毕新胜, 张桐宇浩, 李姝卓

(1. 石河子大学 机械电气工程学院, 新疆 石河子 832000; 2. 新疆科农机械制造有限责任公司, 新疆 克拉玛依 834000)

农作物生产过程中,播种是最重要的环节之一,其作业目的是在农艺所规定的时间之内,依据不同作物的播种技术要求,对种子进行播种,让作物得到适合自身生长发育的良好条件[1-2].播种机是播种的主要作业工具,其内部关键部件是排种器,按工作原理可分为气力式和机械式两种基本形式[3]:气力式排种器具有通用性佳、作业速度高,易达到单粒精量播种的要求等优点,但其结构较复杂、成本较高[4];机械式精量排种器能够满足播量、行距、播种均匀性、播种深度、压实程度等要求,并具有结构简单,成本相对较低,维护较为方便等特点,目前一部分机械式排种器的核心部件由过去的金属变为塑料,不仅减轻整个排种器的重量,而且节约制造成本,但存在工作部件易损坏,损坏的部件难更换等问题[5-6].

国内外学者对精量播种器进行了相关研究.文献[7]通过台架试验与离散元法相结合的方式对排种器排种过程进行仿真分析;文献[8-9]在研发机械式精密排种器的过程中,通过采用人工神经网络模型的方式设定各项参数,对其精密模型仿真试验,优化结构参数,提升排种器对种子适应性;文献[10]对水平圆盘排种器进行优化设计,根据种子的几何尺寸决定排种器型孔参数,提高排种器精度.李沐桐等[11]针对机械式排种器高速作业时存在的排种稳定性问题,提出一种离心锥盘推送式充种方式,同时采用离散元仿真软件EDEM虚拟仿真并进行单体台架试验.周勇等[12]为改善内充种式排种器用于棉花排种时易出现剪切伤种、内窝孔口堵塞以及播量无法调节的问题,设计一种组合式阶梯状充填孔的播量可调式棉花精量排种器.王珏等[13]利用EDEM软件建立棉花勺式排种器的离散元仿真模型,探究影响排种器粒距合格率、重播率和漏播率的因素,并对排种器工作过程中棉籽的运动过程进行了仿真分析.陈玉龙[14]针对机械式穴播器存在充种起拱造成的空穴问题,设计有序充种取种器及穴播器,解决种子排队充种之后的精量分离问题.

国内外研究人员对提高排种器的播种效果的研究相对较多,但对其关键部件进行改进,达到快速更换损坏零部件的研究相对较少,针对此问题,设计一种模块夹圈与取种模块进行装配的组合式排种器,采用EDEM离散元软件,完成以排种器转速、型孔直径、型孔深度为影响因子的通用正交旋转组合试验,并在此基础上进行排种器台架试验,验证仿真结果准确性,为机械式排种器的设计提供参考.

1 整机的结构与工作原理

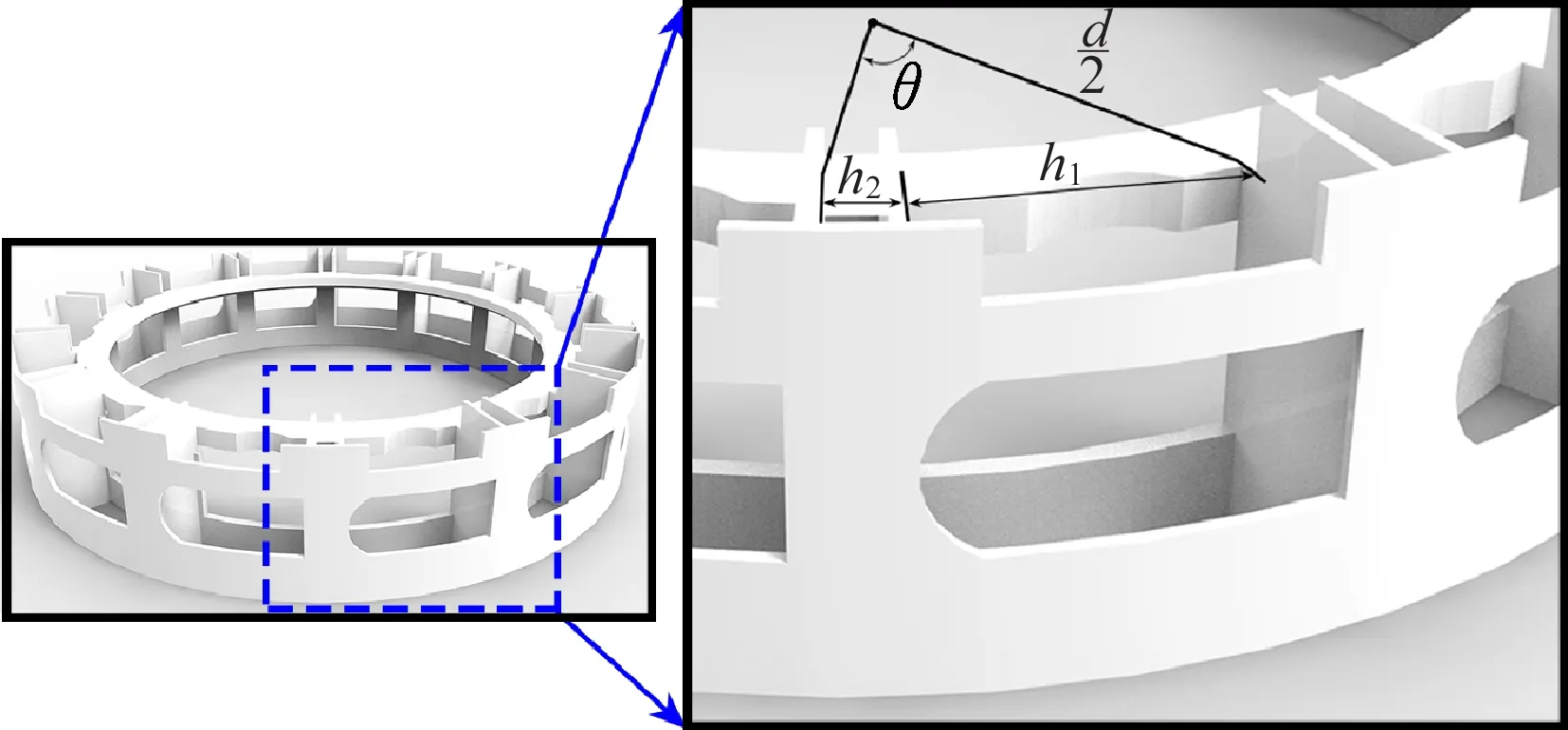

组合式排种器结构如图1所示.

图1 组合式排种器三维图

排种器主要由鸭嘴、腰带、模块夹圈、取种模块、挡盘、绊齿等关键部件组成,其中鸭嘴通过定位装置,均匀分布在腰带外部圆周上并与投种孔相对应;模块夹圈安装于腰带内部圆周上,为满足轻量化设计,将模块夹圈设计成镂空结构;将取种装置设计成模块化结构,并与模块夹圈进行装配,达到快速更换部件作用;挡盘通过轴承安装在排种轴上,与透视盖构成种子室;绊齿通过定位螺栓安装在挡盘背面.排种器工作时,种子在种子室随夹圈运动,取种模块中的拐臂与绊齿拟合运动,利用弹簧的恢复力,贮种穴打开,完成取种,拐臂与绊齿拟合运动结束,在弹簧力的作用下,取种轮转动型孔关闭,种子利用自身的重力完成投种.当取种模块损坏时,可以更换模块夹圈、取种模块.

2 关键部件的设计

2.1 棉花种子三轴尺寸的测定

种子的形状是设计型孔参数的决定性因素,合适的型孔形状与深度,可以保证充种与投种的效果,同时减少重播与卡种的现象,针对目前新疆地区应用较多新陆中42棉花种子进行了外形尺寸统计测量,取1 000粒棉花种子,分别对其三轴尺寸进行统计,结果如表1所示.

表1 种子三轴尺寸表 mm

2.2 贮种穴型孔参数的确定

贮种穴型孔参数是排种器设计的关键,由于棉花种子长度大于宽度,宽度小于厚度,依据最小势能原则,确定“平躺”状态为种子最大可能的稳定状态.贮种穴型孔有长圆柱形、锥柱形与半球形,文中设计为长圆柱形,型孔前缘有引种导角,有利于种子充入型孔,型孔后缘有退种导角,以利于种子退出型孔.贮种穴型孔直径、深度应满足

D=Lmax+(0.5-1),

(1)

H=Lmax-(0.5-1),

(2)

式中:H为贮种穴深度,mm;D为型孔直径,mm;Lmax为棉花长度最大值,mm.

由表1可知,棉花种子长、宽、厚的平均尺寸分别为8.67,4.76和4.50 mm,棉花种子长度的最大尺寸为9.64 mm,宽度的最大尺寸为5.93 mm,厚度的最大尺寸为5.91 mm.型孔直径:8.14 mm≤D≤10.64 mm,型孔深度:6.14 mm≤H≤9.14 mm,其形状如图2所示.

图2 贮种穴型孔

2.3 夹圈的设计

传统机械式排种器取种模块与模块夹圈为完整的一个整体,取种模块无法从模块夹圈中取出.当取种部件损坏或者播种其他的作物时,要更换整个排种器,增加生产成本.文中设计一种组合式的夹圈,其中取种模块可以快速从夹圈中抽取出来.

参考其他资料以及排种器整体结构等因素,选取腰带直径为321 mm,夹圈外圈直径为317 mm,夹圈内圈直径为313mm,取种模块小圆弧垂直距离h1=47.9 mm,相邻挡板之间垂直距离为h2=8.8 mm,则夹圈(如图3所示)上最多安装模块夹圈的数量F为

(3)

(4)

F≤17,

(5)

文中选取F=14.

图3 模块夹圈

2.4 排种器转速的确定

排种器的转速是影响排种器性能的因素之一,排种器转动速度相对较低时,种子与型孔的接触时间相对增加,增加充种时间,充种效率提高.在机械化棉花播种中,拖拉机前进速度一般取3~4 km·h-1,其中该排种器的成穴器数量为14个,理论株距是10 cm,则

(6)

(7)

式中:v为拖拉机前进速度,m·s-1;ω为角速度,rad·s-1;z为成穴器数量,个;b为理论株距,mm;n为排种器转速,r·min-1.

由以上公式得到排种器转速范围为31.8 r·min-1≤n≤51.6 r·min-1.

3 正交回归旋转中心仿真试验

在排种器正常工作过程中,排种器转速、型孔直径、型孔深度对排种效果有显著的作用.以排种器转速、型孔直径、型孔深度为影响因素,探究各因素对排种器合格率、漏播率、重播率的影响,确定最优参数组合.采用central composite中心组合试验设计原理,完成通用回归正交旋转组合试验,选取星号臂长度γ=1.682,全实施方案.

由理论分析结果知:排种器转速范围为31.8 r·min-1≤n≤51.6 r·min-1,贮种穴型孔深度范围为6.14 mm≤H≤9.14 mm,贮种穴型孔直径范围为8.14 mm≤D≤10.64 mm,开展通用回归正交旋转组合试验,因素水平编码如表2所示.

表2 试验因素编码

3.1 试验方案与结果

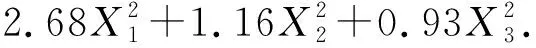

应用数据处理软件Design Expert 8.0.6对试验数据进行多元回归拟合,建立排种器各性能响应指标与影响因素之间的二次多项式回归模型,其回归方程如公式如下:

(8)

(9)

(10)

对试验结果进行方差分析,试验结果如表3所示.

表3 回归方程方差分析

根据F检验,测定各自变量对因变量的综合线性影响的显著性,合格率、漏播率的回归模型拟合度是极显著的,P≤0.01,重播率的回归模型拟合度是显著的,P≤0.05.合格率、漏播率的失拟项对应的P值较大,漏播率失拟项对应的P值较小,对应P值越大,所得方程与实际拟合中非正常误差所占比列越小,其方程拟合度越好.对合格率的回归方程,其回归项X1X2,X1X3,X2X3,其P值均大于0.05,影响不显著.对漏播率的回归方程,其回归项X1X2,X1X3,X2X3,X22,其P值均大于0.05,影响不显著.对重播率的回归方程,其回归项X1X2,X1X3,X2X3,X22,X32,其P值均大于0.05,影响不显著.删除方程中不显著的回归项,保留其显著的回归项,在回归模型高度显著,失拟项不显著的条件下,完成对合格率、重播率、漏播率的回归方程重新拟合,其回归方程如下:

(11)

(12)

(13)

分析任意两因素对合格率的影响,结果如图4-6所示,图4为型孔深度为7.64 mm时,型孔直径与排种器转速对合格指数的交互影响的曲面图,当排种器转速为一定值时,合格率随着型孔直径的增加先上升后下降.图5为排种器转速为41.4 r·min-1时,型孔直径与型孔深度对合格指数的交互影响曲面图,当型孔直径为一定值时,合格率随着型孔的深度先增加后降低.图6为型孔直径为9.39 mm时,排种器转速与型孔深度对合格指数的交互响应曲面图,当排种器转速一定时,合格率随着型孔深度先增加后降低.

图4 型孔直径与排种器转速的交互影响

图5 型孔直径与型孔深度的交互影响

图6 排种器转速与型孔深度的交互影响

3.2 试验结果的目标优化

以合格率最大为优化目标,在约束条件范围内,寻求最优组合参数,结合因素边界条件建立数学模型,优化目标的函数与约束条件如公式14所示.

(14)

优化结果为排种器转速为40.38 r·min-1,型孔直径为9.94 mm,型孔深度为8.47 mm,排种器合格率最大,此时得到合格率为96.24%.

4 台架试验

4.1 试验材料准备

试验材料选取新陆中42脱绒包衣棉花种子,利用千粒重测定仪,测得种子的千粒质量为89.2 g,利用水分测定仪,测得供式种子含水率为7.5%.

4.2 评价指标

按照棉花机械化直播农艺要求每穴(2±1)粒.参照行业标准NY/T 987—2006《铺膜穴播机作业质量》与国家标准GB/T 6973—2005《单粒(精密)播种机试验方法》,以合格率、漏播率、重播率为评价指标,开展台架性能试验.排种器稳定工作的状态下,200穴为一组试验,试验重复5次,则合格率A、漏播率B、重播率C的计算公式如下:

(15)

(16)

(17)

式中:N为5次试验的总穴数;b0为5次试验空穴的总穴数;b1为5次试验1穴的总穴数;b2为5次试验大于1穴总穴数.

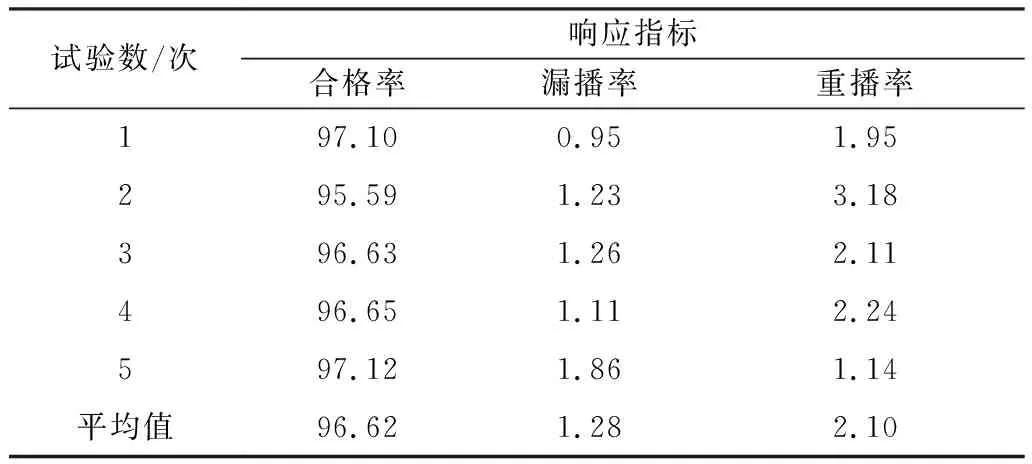

4.3 排种器性能试验

为验证优化结果,利用JPS-12性能检测试验台(如图7所示)进行与仿真条件一致的台架试验,排种器工作稳定后,统计结果如表4所示.

表4 试验结果 %

图7 JPS-12性能检测试验台

综上可知,排种器合格率平均值为96.62%,漏播率平均值为1.28%,重播率平均值为2.10%,与优化结果基本吻合,验证了仿真结果的准确性.

5 结 论

1) 针对传统机械式排种器取种部件易损坏,不易实现更换等问题,设计一种夹圈与取种模块进行装配的组合式排种器,并确定关键部件的结构参数.

2) 利用EDEM完成对排种器转速、型孔直径、型孔深度的正交回归旋转中心仿真试验,同时利用Design Expert 8.0.6软件对试验结果进行方差与相应曲面分析,得出合格率,重播率,漏播率的回归方程,探究交互作用对合格率的影响.以合格率为优化目标,求得最优参数组合:排种器转速为40.38 r·min-1,型孔直径为9.94 mm,型孔深度为8.47 mm,在该参数下排种器合格率最大为96.24%.

3)进行排种器性能的台架试验,试验结果与仿真结果基本一致,验证仿真结果的准确性.