回收分铜液中碲的试验探索

方 准,房孟钊,余 珊

(1.大冶有色金属有限责任公司,湖北 黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北 黄石 435002)

大冶有色金属有限责任公司冶炼厂稀贵车间主要负责金、银、铂、钯、碲、硒等有价金属的生产,尤其是碲的生产与回收,直接效益很明显[1~8]。碲的价格目前处于较高的价位,稀贵车间生产的碲品位为99.99%以上,但是碲的回收率低,仅有50%左右。碲的主要损失点为:(1)高温酸浸分铜工序,有一部分碲进入分铜液中,大约含碲在3~4 g/L,分铜液返回冶炼厂电解车间蒸发结晶生产硫酸铜,按照一年平均产生10万m3的分铜液计算,直接损失碲30~40 t,是无法回收的;(2)沉铂钯工序中,有一部分碲进入沉铂钯后液中,大约含碲在0.5~1 g/L,这部分碲最终进入硫化渣中,硫化渣又返回到铜阳极泥中,可以避免碲的直接损失;(3)分银渣属于铜阳极泥处理后的尾渣,其中含少部分碲,分银渣返回冶炼厂澳炉中与铜精矿处理。因此,回收分铜液中碲很重要,既可以有效地提高碲的回收率,又可以避免碲的直接损失[9~16]。

1 试 验

1.1 试验准备

在干燥箱中,恒温105℃,对工业级亚硫酸钠、工业级碳酸钠干燥备用。再取一定量生产上的分铜液、分析纯铁粉、分析纯铜粉、工业级氢氧化钠备用。

1.2 试验目的

在不影响后续硫酸铜工序生产的基础上,回收分铜液中的碲,然后将碲渣与生产上铂钯精矿混合到一起,作为生产4N碲的原料。

1.3 试验原理

整个试验过程中可能发生的化学反应为:

1.4 试验方法

目前回收分铜液中碲的方法主要是直接用铜粉置换,将碲转化为碲化铜渣,很多企业选择作为有价金属卖掉。因此,本试验选择铁粉还原法、碳酸钠或氢氧化钠水解法、铁粉或铜粉与水解联合法、亚硫酸钠还原法、亚硫酸钠与铜粉联合法分别回收分铜后液中的碲,以溶液中铜、砷、碲含量的前后变化为基础计算其回收率,判断比较理想的工艺方法。

1.5 试验原料

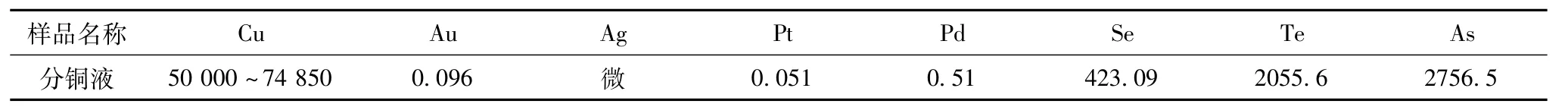

大冶有色金属有限责任公司冶炼厂稀贵车间蒸硒渣进行低酸分铜,得到的分铜液中金属成分分析见表1。

表1 分铜液成分 mg/L

2 结果与讨论

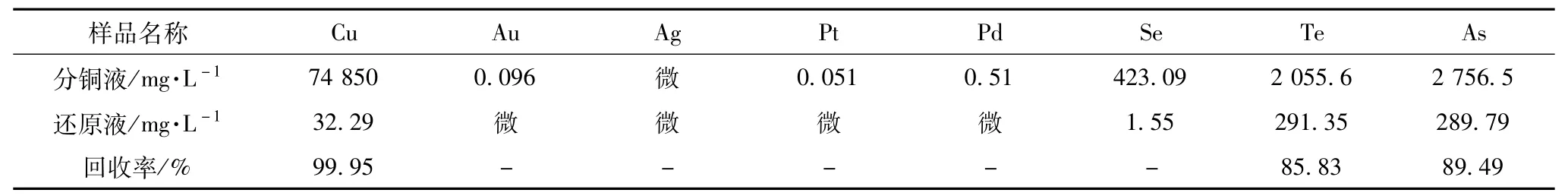

2.1 铁粉还原法

2 L分铜液,加铁粉6 g/L,恒温60℃,反应时间60 min,过滤得还原液2 L,试验结果见表2。由表2可知,加入过量的铁粉可以将碲还原得较彻底,回收率为85.83%,但是大部分的铜与砷也被还原沉淀,回收率分别达到99.95%、89.49%,进入碲渣中。没有达到铜、砷与碲的分离,由于铜与砷及过量的铁粉在碲渣中难于去除,不利于后续精炼提取碲,同时大量的铁离子进入溶液中,造成后续蒸发结晶硫酸铜的品位受到较大影响。所以铁粉不适宜单独作为试验的还原剂。

表2 铁粉还原法试验结果

2.2 水解法

1.2 L分铜液,缓慢加入碳酸钠,调节pH至2.5水解沉碲,恒温60℃,反应时间60 min,过滤得水解液2 L,见表3,虽然铜与砷的水解沉淀较少,回收率分别为25.5%、10.11%,但是碲水解沉淀也较少,回收率仅为33.03%,因此碳酸钠水解法回收碲效果较差。

表3 碳酸钠水解法试验结果

2.2 L分铜液,恒温60℃,缓慢加入氢氧化钠,调节pH至2.5水解沉碲,反应时间60 min,水解液2.12 L,见表4,铜水解沉淀较少,回收率只有11.62%;碲水解沉淀较彻底,回收率达到89.19%,但是大部分砷也被水解下来,回收率达到75.29%,因此氢氧化钠高温水解法回收碲效果较差。

表4 氢氧化钠高温水解法试验结果

3.2 L分铜液,常温,缓慢加入氢氧化钠,调节pH至2.5水解沉碲,反应时间60 min,过滤得水解液2.15 L,见表5,铜水解沉淀较少,回收率只有8.94%;碲水解沉淀较彻底,回收率达到86.59%,但是大部分砷也被水解下来,回收率达到87.41%,因此氢氧化钠低温水解法回收碲效果不行。

表5 氢氧化钠低温水解法试验结果

2.3 还原剂与水解联合法

1.2 L分铜液,加铁粉3 g/L,恒温60℃,反应时间60 min后,缓慢加入碳酸钠,调节pH至2.5水解沉碲,恒温60℃,反应时间60 min,过滤得水解液2 L,见表6,虽然砷的水解沉淀较少,只有16%,但铜水解沉淀较多,回收率为29.83%;碲水解沉淀不彻底,回收率为65.16%,因此铁粉与碳酸钠联合法回收碲效果一般。

表6 铁粉与碳酸钠联合法试验结果

2.2 L分铜液,加铜粉3 g/L,恒温60℃,反应时间60 min后,缓慢加入碳酸钠,调节pH至2.5水解沉碲,恒温60℃,反应时间60 min,过滤得水解液2 L,见表7,虽然砷的水解沉淀较少,只有18.2%,但铜水解沉淀较多,回收率为28.3%,且碲水解沉淀不彻底,回收率为50.3%,因此铜粉与碳酸钠联合法回收碲效果较差。

表7 铜粉与碳酸钠联合法试验结果

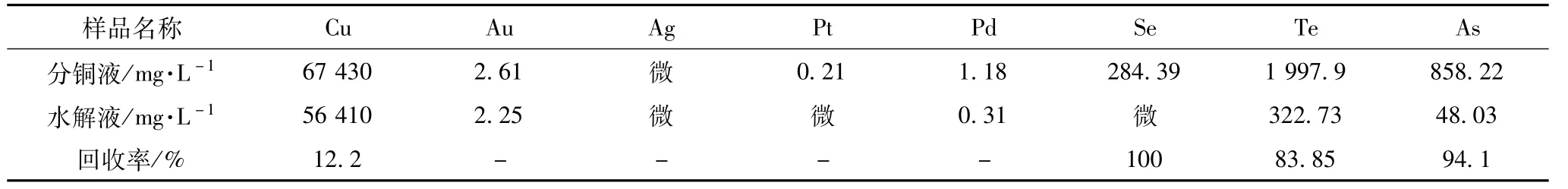

3.2 L分铜液,加铁粉3 g/L,恒温60℃,反应时间60 min后,保持恒温,缓慢加入氢氧化钠,调节pH至2.5水解沉碲,反应时间60 min,过滤得水解液2 L,见表8,砷的水解沉淀较多,为94.1%,但铜水解沉淀较少,回收率为12.2%;碲水解沉淀不彻底,回收率为83.85%,因此铁粉与氢氧化钠联合法回收碲效果较差。通过表6~表8可知,还原剂与水解联合法对分铜液中碲的回收率较低,较多砷与铜进入渣中,不利于后续碲渣的除杂。

表8 铁粉与氢氧化钠联合法试验结果

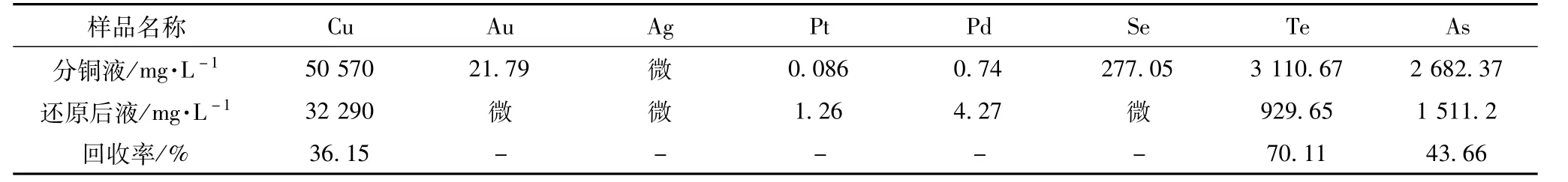

2.4 亚硫酸钠还原法

1.1 L分铜液,恒温70℃,缓慢加入亚硫酸钠100 g,反应时间60 min,过滤得还原后液1 L,见表9,铜与砷的回收率分别达到了36.15%、43.66%,碲的回收率仅为70.11%,造成后续碲渣杂质过多。

表9 亚硫酸钠试验结果1

2.1 L分铜液,恒温90℃,缓慢加入亚硫酸钠100 g,反应时间60 min,过滤得还原后液1 L,见表10,铜与砷的回收率分别达到了34.9%、47.21%,碲的回收率为97.69%。虽然碲被还原得很彻底,但是过多的铜与砷被还原下来,进入碲渣中。

表10 亚硫酸钠试验结果2

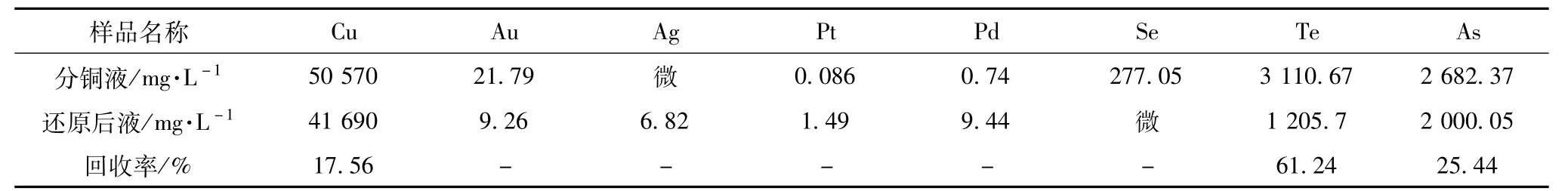

3.1 L分铜液,恒温90℃,缓慢加入亚硫酸钠50 g,反应时间60 min,过滤得还原后液1 L,见表11,铜与砷的回收率分别达到了17.56%、25.44%,碲的回收率仅为61.24%,虽然亚硫酸钠的加入量减少,避免铜与砷过多被还原下来,但是碲被还原得不彻底。通过表9~表11可知,在高温条件下,亚硫酸钠还原法对碲的还原效果较好,但是随着后期亚硫酸钠的加入,分铜液中的铜与砷也开始被还原下来,进入碲渣,因此需要严格控制亚硫酸钠的加入量。

表11 亚硫酸钠试验结果3

2.5 亚硫酸钠与铜粉联合法

1 L分铜液,恒温90℃,缓慢加入亚硫酸钠40 g,反应时间60 min后,再缓慢加入铜粉8 g,反应时间60 min,过滤得还原后液1 L,见表12,碲的回收率达到98.86%,砷的回收率为28.22%,但是铜的回收率仅为7.1%。说明在高温低酸蒸硒渣分铜工序中,进入分铜液中的碲主要以六价碲()的形态存在,少部分的碲以四价碲()的形态存在。由于在分铜工序中加入过量的工业盐氯化钠,防止银离子进入溶液中,因此分铜液中过量的氯离子也会与四价碲形成配离子。在低酸高温条件下,分铜液中的四价形态的碲比六价形态的碲更容易被亚硫酸钠还原,只有加入过量的亚硫酸钠才可以把六价碲彻底还原;铜粉还原法,六价形态的碲比四价形态的碲更易还原,且铜粉置换过程中,以形态存在的六价碲较以形态存在的四价碲更易沉淀,且四价配离子的存在会影响铜粉对碲的还原效果,只有加入过量的铜粉,分铜液中的碲才会被彻底还原。因此,在不影响铜回收率的基础上,较好地回收分铜液中的碲,选择亚硫酸钠与铜粉联合法效果较好,采用亚硫酸钠先将四价形态存在的碲还原沉淀,再以铜粉还原溶液中剩余的六价形态存在的碲工艺。

表12 亚硫酸钠与铜粉联合法试验结果

3 结 论

1.铁粉不适宜作为回收碲的还原剂。

2.水解法可以将大部分的碲水解沉淀,但是不彻底,同时大部分砷也被水解沉淀,不利于后续除杂。

3.还原剂与水解联合法对分铜液中碲的回收率较低,较多砷与铜进入渣中,不利于后续回收铜。

4.在高温条件下,亚硫酸钠还原法前期对碲的还原效果较好,为了达到碲被还原的彻底,后期过量亚硫酸钠的加入,大部分铜与砷也被还原沉淀,进入碲渣,因此需要严格控制亚硫酸钠的加入量。

5.亚硫酸钠与铜粉联合法在不影响铜回收的基础上,少部分砷被还原沉淀,碲被还原得彻底。