关于大岩板烂砖自动破碎系统的研究*

谭旭日 卢 莉 侯 斌

(广东金牌陶瓷有限公司 广东 佛山 528131)

前言

在陶瓷砖的生产过程中,砖坯进入高温烧成辊道窑炉煅烧之前强度较低,一旦遇到皮带输送不稳定的情况,砖坯容易在干燥段及釉线段的皮带上破损开裂。为防止破损开裂的砖坯进入高温烧成辊道窑炉引起窑炉堵塞事故,需在干燥段或釉线段的皮带上将破损开裂的砖坯及时清除干净。普通规格的破损砖坯可通过人工从釉线皮带上捡落的方式处理,但大岩板由于规格较大、砖坯较重、釉线皮带较宽,如果利用人工的方式来清理,不仅难以保障用工安全,而且无法在短时间内将烂砖清除干净,一旦清除不及时,烂砖则容易藏于皮带、辊道的缝隙中,或进入高温烧成辊道窑炉,增大成品损耗率,增加原料成本,并且极易导致更大的生产事故,影响生产效率。因此,有必要研发大岩板烂砖自动破碎系统,以便提高烂砖清理的自动化程度。

1 解决方案

为了克服现有技术的不足,笔者决定针对大岩板干燥段和釉线段的生产线设计一种大岩板烂砖自动破碎系统,用以提高烂砖清理的自动化程度,减少成品损耗,提高用工和生产的安全水平。

1.1 输送监测的设计

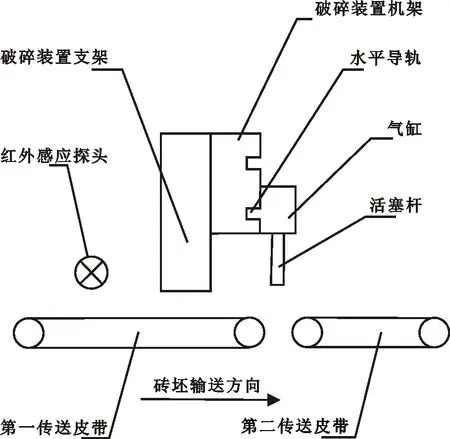

当皮带上的砖坯输送过来时,首先工作的是红外感应探头,如果每一个探头都能监测到砖坯,则此砖坯完好无损,破碎装置不会开机,砖坯将顺利通过第一传送皮带输送至第二传送皮带;相反,只要有1个以上的探头监测不到砖坯,说明此砖坯有破损开裂的状况,破碎装置立即开启,当烂砖输送至破碎装置气缸下方时,气缸驱动活塞向下运动,将砖坯沿第一和第二传送皮带之间的空隙敲落至回收池自动破碎,经化浆、喷雾、干燥再利用(见图1)。

图1 大岩板烂砖自动破碎系统左视图

同时,红外感应探头外接自动计数装置,当监测到烂砖时,监测信号传至自动计数装置控制室,控制室将监测信号转换成电信号,输送至显示器,显示器将电信号通过数字显示出烂砖数量,便于统计烂砖损耗量。

1.2 红外感应探头的数量及排列方式

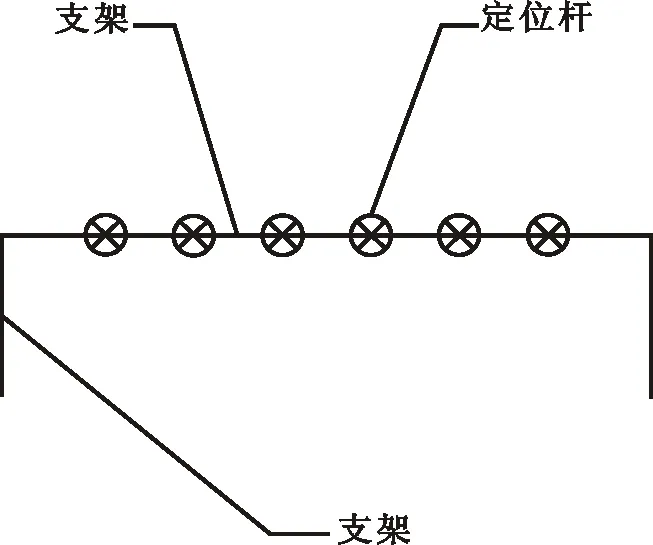

红外感应探头(见图2)设在第一传送皮带上方,连接破碎装置及自动计数装置。当砖坯输送过来时,红外探头自动监测破损情况。 为提高监测的准确度,采用多个红外探头并列排放,排列方向与砖坯输送方向垂直,红外探头的数量可依据砖坯规格及宽度增减,数量越多,对烂砖的监测准确度越高。

图2 红外感应探头正视图

为保证砖坯不会卡在高温烧成辊道窑炉中2条辊道之间的空隙处,每个探头之间的设计距离至少要长于3条辊道加间距的宽度。

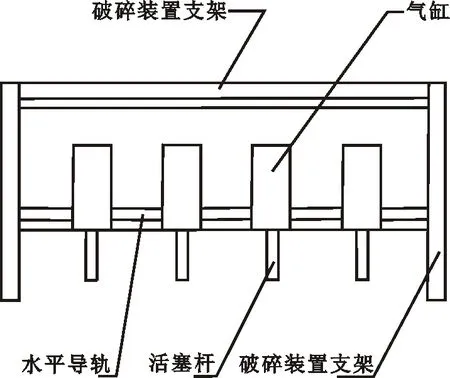

1.3 破碎装置的设计

破碎装置(见图3)利用红外感应探头的监测结果,主要通过气缸与活塞来工作。气缸倒置安装,活塞杆正对第一传送皮带和第二传送皮带之间的空隙,且其下端行程下限低于第一传送皮带和第二传送皮带的上表面,以便将烂砖破碎后直接落入回收池,全程无需人工手动操作,自动化水平高。

图3 破碎装置正视图

2 结语

通过对输送监测、红外感应探头和破碎装置的设计,实现破损开裂砖坯的自动破碎及回收利用,不仅解决了大规格陶瓷砖如大岩板生产过程中,烂砖清理难度大的问题,极大地减少了成品损失率,降低损耗率,提高回收率;而且该系统自动化程度高,不需要人工在实时运转的生产线上捡拾烂砖,处理破损残片,不会因人工处理不及时或不彻底导致窑炉堵塞事故,提高了用工和生产的安全水平。

事实证明,广东金牌陶瓷有限公司通过对输送监测、红外感应探头和破碎装置的设计,实现破损开裂砖坯的自动破碎及回收利用的技术运用,通过2年多的运行检验,岩板智能智造生产线的安全运行率明显高于一般陶瓷生产线,2年来安全事故率为零,实现了安全零事故的好成绩。为企业安全管理和职业卫生健康作出了良好的生产保证。

广东金牌陶瓷有限公司通过本成果的运用,在成品率上的岩板成品优等率高达98%以上,大大提升了产品质量及企业的经济效益。当然,笔者是针对大岩板烂砖自动破碎的系统进行研究改造,在实际应用中也可以强化破损砖坯回收系统,使回收物可以继续应用于实际生产过程中。