防弹陶瓷的烧结工艺及发展现状*

罗 娟 杨科伟 王 萌 和娇娇

(咸阳陶瓷研究设计院有限公司 陕西 咸阳 712000)

前言

我国现代化科技与国民经济的飞速增长促使必须在国防方面进行改革,陶瓷材料相对于传统金属材料的低密度、高硬度、高强度、高弹性模量以及抗热震并且防辐射等性能使其在防弹装甲领域脱颖而出,被广泛应用在武装战甲、航空战舰、装甲战车系统及军工、民用特种车辆等[ 1~2 ]。且陶瓷生产相对于钢板,在能源损耗、废气废料产生、绿色生产方面也更胜一筹。

防弹陶瓷即将原粉料通过成形烧结工艺制成具备防弹能力的陶瓷块,结合其它辅助材料制备成防弹装备。在抵抗弹头冲击时,不锈钢材料会产生塑性变形且吸收能量,而陶瓷几乎不产生塑性变形,并且依靠其自身高强高硬特性使弹头钝化甚至破碎,陶瓷表面粉碎同时在形成细小且坚硬的碎块区过程中吸收了高速弹头的能量。自21世纪以来,防弹陶瓷发展迅速,种类较多,包括氧化铝、碳化硅、碳化硼、氮化硅、硼化钛等,其中以氧化铝陶瓷(Al2O3)、碳化硅陶瓷(SiC)、碳化硼陶瓷(B4C)应用最广。氧化铝陶瓷密度最高,但硬度相对较低,加工门槛较低,价格较低,依据纯度分为85/90/95/99氧化铝陶瓷,相应的硬度和价格也依次增高;碳化硅陶瓷密度相对较低,硬度居中,属于性价比较高的结构陶瓷,因此也是目前国内应用最广的防弹陶瓷;碳化硼陶瓷在这几种陶瓷中密度最低,硬度最高,但同时其对加工工艺的要求也很高,需要高温高压烧结,因而成本也是这3种陶瓷中最高的。

1 氧化铝防弹陶瓷及烧结工艺

1.1 性能特点

氧化铝(Aluminium Oxide)分子式为Al2O3,白色固体,最为常见晶态有α-Al2O3、β-Al2O3及γ-Al2O3,其中α-Al2O3结构最稳定(又称刚玉),在1 300 ℃以上的高温时其它相几乎完全转化为α-Al2O3。氧化铝密度3.88~3.92 g/cm3[3],熔点为2 054 ℃,沸点为2 980 ℃,高温下可电离的离子晶体,工业氧化铝是由铝矾土(Al2O3·3H2O)和硬水铝石制备的。氧化铝是所有氧化物当中强度最大、硬度最高的,同时具有良好的抗氧化性和化学惰性。氧化铝作为防弹领域的第一代陶瓷,比相同防弹能力同面积的装甲钢重量轻40%。氧化铝烧结制品因其表面光洁、尺寸稳定、价格低廉, 被广泛应用于各类装甲车辆和军警防弹服等。

1.2 生产现状

国内最大氧化铝防弹陶瓷生产厂家是河南济源兄弟材料有限公司,其生产的氧化铝防弹陶瓷选用硬度极高的α-氧化铝粉为原料,采用先进双面压机成形、自动化窑炉烧结,颜色一致、尺寸公差小,且产品具有硬度高、密度适中、防弹能力强等优势,具备年产1 000 t以上氧化铝陶瓷的规模,产品远销俄罗斯、东欧等世界各地,在特种陶瓷行业内享有盛誉。但因Al2O3具有相对较高的密度、偏低的硬度和断裂韧性,故使其抗弹性能较低。

1.3 烧结工艺

氧化铝防弹陶瓷主要以无压烧结和热压烧结为主。

无压烧结高纯氧化铝陶瓷通常需要在高于1 600 ℃才能烧结致密,较高的烧结温度可能会促使氧化铝晶体异常长大,烧结体致密化程度降低,从而会影响高纯氧化铝陶瓷的性能。因此工业上通过减小粉体颗粒的平均尺寸,添加适当的添加剂,结合合理的成形及烧结方法等通常可使氧化铝陶瓷的烧结温度降低至1 400 ℃左右[4],通过调节工艺及配方可得到相对密度大于99%、抗弯强度在545 MPa、晶粒尺寸在2~3 μm的氧化铝陶瓷[5]。

热压烧结通过在模具上下两面同时加压进行烧结。由于烧结时除了温度动力之外,还增加了压力动力(10~50 MPa),因此大大降低烧结难度,致密化程度高。同时因为特定的外界压力使得晶体的生长受到限制,得到的晶粒细小均匀,使得力学性能大大提高[6]。Jo Roy等[7]在1 600 ℃、压力10 MPa保温10 min 得到致密度大于99%的氧化铝陶瓷、且温度越高,晶粒尺寸越大。

2 碳化硅陶瓷防弹陶瓷及烧结工艺

2.1 性能特点

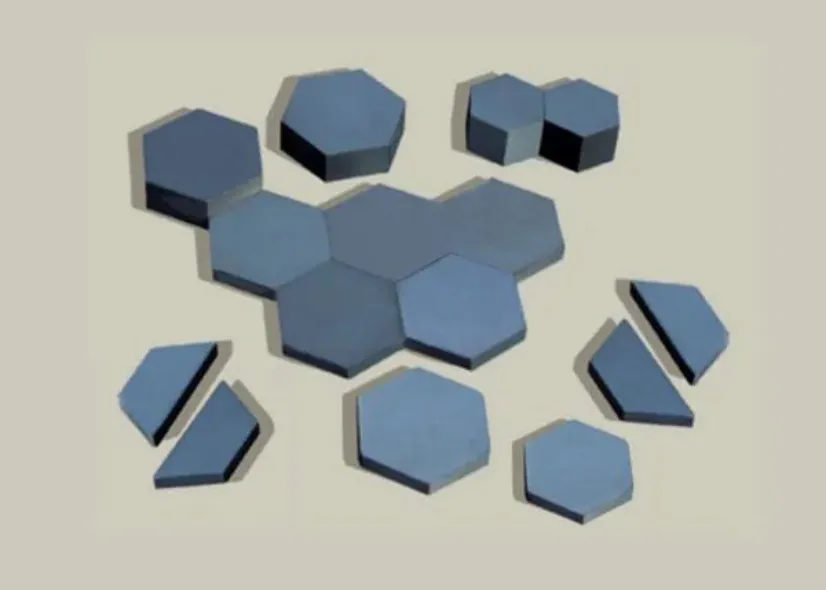

碳化硅(Silicon Carbide)分子式为SiC,又名金钢砂或耐火砂,工业中常用的碳化硅主要存在2种SiC的晶体结构,分别为α-SiC及β-SiC。α-SiC属于六方晶系(H),为高温稳定型;β-SiC属于立方晶系,属于低温稳定型。SiC密度为3.16~3.217 g/cm3,共价键含量约为88%,具有超高的硬度、熔点高、常压下高达2 830 ℃,产物为SiC3、Si2C、Si[8]。此外其具有热稳定性好、高温强度高、热膨胀系数小、热导率大以及抗热震和耐化学腐蚀性好等优异特点。碳化硅的分子结构和特性决定了其韧性较低的特点,当受到子弹撞击的时候,其超高的强度完全可以抵抗巨大的子弹动能,并能瞬间将子弹击碎,但是其韧性低的特点会使其在受到撞击的瞬间发生龟裂甚至碎裂成片,这使得碳化硅陶瓷板只能作为一次性插板使用,通常是不可以抵御连续多次射击的。碳化硅陶瓷防弹片如图1所示。

图1 陶瓷防弹片

2.2 生产现状

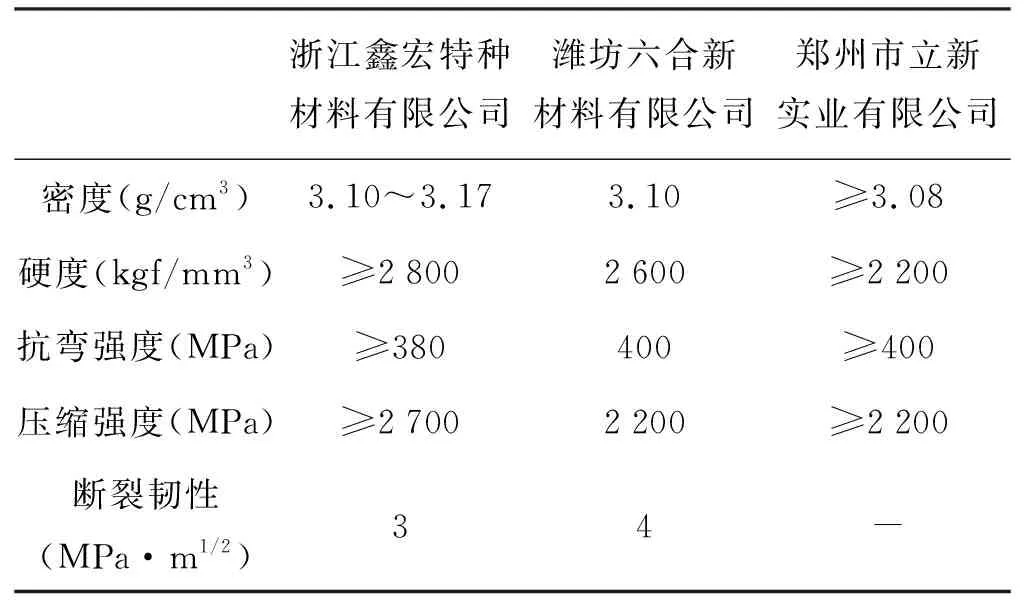

表1 不同单位制备碳化硅陶瓷性能对比

碳化硅陶瓷装甲在英国人乔巴姆发明以来,由碳化硅陶瓷面板与先进的复合材料背板组成的防弹陶瓷复合装甲,价格低、质量轻,可减轻质量60%以上,被广泛用于防弹装甲中,如车辆、舰船的防护以及民用保险柜、运钞车的防护中。此外,整体式碳化硅异形件:整体式碳化硅多曲面防弹插板、整体烧结碳化硅陶瓷防弹头盔等装甲材料中间体不断出现,为单兵防护复合装甲的应用研究提供了新方向的同时,也面临着成形工艺复杂、烧结困难、成本高及提高稳定性等问题,尚待进一步研究。国内不同单位制备碳化硅防弹陶瓷性能对比,如表1所示,可以看出其抗弯强度大于380 MPa,而制备的陶瓷硬度越高时,断裂韧性就越低。

2.3 烧结工艺

工业用烧结碳化硅陶瓷主要有无压烧结、反应烧结、热压烧结、放电等离子烧结(SPS)、重结晶烧结等工艺制备,而防弹陶瓷主要以前3种为主。

无压烧结也可称为常压烧结,无压烧结SiC陶瓷是将高纯、粒径小于0.5 μm碳化硅微粉加入少量的烧结助剂,如硼、碳等,在真空及氩气保护气氛中,1 950~2 100 ℃高温下烧结,所得制品几乎完全致密,具有优良力学性能的陶瓷材料。

反应烧结(自结合制备法)是将原粉和添加剂混合高温下热解制备出多孔的碳化硅素坯[9],用硅作熔渗剂进行埋粉处理,加热至硅的熔点以上约1 450~1 470 ℃,熔融的Si通过毛细管作用渗入坯体内部与C反应生成SiC,在素坯中SiC相原位生成的碳化硅和游离硅填充素坯中的剩余气孔,从而得到高致密性的陶瓷材料[10]。利用反应烧结制备碳化硅复合陶瓷时其体积收缩率相比无压烧结低很多,通常不会超过3%,这样的优势在很大程度上提高了反应烧结碳化硅复合材料制品的尺寸精度。

热压烧结特殊的同时加压加热手段使得热压烧结制品性能相对更优异。针对不同的碳化硅材料设计,合理的调节加压压力及温度可以得到理想的制品,但对于工业化生产,其制备成本太高,且由于工艺的特殊性也限制了热压烧结制品的形状,因此严重制约了工业化生产。

3 碳化硼防弹陶瓷及烧结工艺

3.1 性能特点

碳化硼(Boron Carbide)分子式B4C,俗称黑钻石,工业制备的碳化硼粉末为灰黑色,含碳量从8%~20%,碳化硼是强共价键化合物,共价键高达93.9%,因而硬度高、高温稳定性以及化学稳定性好,是继金刚石、立方氮化硼、富勒烯化合物和钻石整体纤管后的第五种已知最硬的物质;碳化硼密度很小,仅为2.52 g/cm3,是陶瓷材料中质量最轻的,是钢铁的1/3;其弹性模量高,为450 GPa;熔点高,约为2 447 ℃,这些特性使B4C陶瓷在航天航空领域广泛应用,成为抗高速穿甲弹和硬质钢芯子弹的装甲材料[11]。

3.2 生产现状

20世纪60年代,碳化硼陶瓷最早被用于防弹背心材料及飞行员座椅上,之后被用于制备防弹陶瓷复合装甲,在70年代后被西方国家用在装甲车、坦克及军机中。21世纪以来,军事领域装备持续更新,对防弹装备的要求也更加苛刻,传统的单相陶瓷已经不能满足现实军事需求,因此,发展多元化、复合化、功能化防弹陶瓷至关重要。目前,Al2O3基抗弹陶瓷已用于“502工程”及“212工程”,但在战车车体侧面等部位采用等厚的高性能碳化硼陶瓷复合装甲比Al2O3基防弹陶瓷质量减轻15%~20%,其抵抗冲击能力也提高。因此新世纪武器装备对高性能、低成本碳化硼防弹陶瓷提出了迫切需求。东北大学茹洪强教授也指出碳化硼防弹陶瓷存在巨大的市场缺口,其所在团队开发出一种层状复合碳化硼陶瓷材料的制备技术,揭示了碳化硼陶瓷复合材料组织与性能的调控机制。因而,开展高性能、低成本碳化硼防弹陶瓷材料的研制和应用,可大大提高相关武器装备的使用性能,具有显著的军事效益和经济效益。

碳化硼防弹陶瓷材料应用方向为:重点装备工程、未来主战坦克、步兵战车﹑空投空降车等轻型装甲车辆以及武装直升机腹板、船艇上层建筑的装甲防护。而要制备高性能碳化硼防弹陶瓷需要从烧结温度的降低、强度和断裂韧性的提高和抗氧化行为的改善3个方面解决。

3.3 烧结工艺

碳化硼烧结方法主要有无压烧结、热压和热等静压。常压烧结碳化硼未添加烧结助剂烧结温度高(2 250~2 280 ℃),接近碳化硼的熔点(2 400 ℃),且对粉料要求高(粒度小于3 μm)。烧结助剂可分为金属和无机非金属2大类。添加Si、Al、Mg、TiB2、GrB2、SiC、Be2C以及SiC+Al、B+C、B+Si+W2B5等在温度较高(2 150~2 250 ℃)烧结时有助于提高致密度。以少量碳为烧结助剂,不引入除碳、硼以外的第三元素,较加入第三元素(如Si、Al、Mg、Ti、F、Ni等)所得到的碳化硼陶瓷性能稳定,故而受到特别的重视。

热压烧结碳化硼工业上主要制备形状简单的碳化硼制品,在真空和惰性气氛中,温度为2 050~2 100 ℃、压力为30~40 MPa、高强石墨模具、保温保压15~45 min可得到密度大于99%的制品。热压条件的控制直接影响了制品的密度、孔隙度和微观结构。采用热等静压可在1 727 ℃左右制度出高密度的碳化硼陶瓷。微波烧结、反应烧结、爆炸成形在碳化硼烧结中也有应用。

4 总结与展望

当前军事领域主要使用3种装甲陶瓷材料性能进形对比,如表2所示。

表2 典型防弹陶瓷的性能对比

由表2可以看出,这3种陶瓷均为高弹性模量的材料,但断裂韧性普遍较低,且碳化硅和碳化硼材料价格为氧化铝材料的近乎10倍。而现代科技的发展对防弹陶瓷的功能性与经济性提出了要求:多功能、高性能、轻质、低成本和安全性。因此,专家学者们近年来希望通过微观调节包括多元陶瓷体系复合、功能梯度陶瓷、层状结构设计等来实现陶瓷的强韧化、轻量化和经济化,并且这样的护甲相对于如今的装甲重量轻,更好地提高了作战单位的机动性能。

功能梯度陶瓷即通过微观设计组分材料性能呈规律性变化。比如硼化钛与金属钛以及氧化铝、碳化硅、碳化硼、氮化硅与金属铝等金属/陶瓷复合体系,性能沿厚度位置呈梯度变化,即制备出从高硬度过渡到高韧性防弹陶瓷。

纳米复相陶瓷是将亚微米级或纳米级分散粒子添加到基体陶瓷中构成的复相陶瓷。如SiC-Si3N4-Al2O3、B4C-SiC等,对陶瓷的硬度、韧性和强度有一定的提高。据报道,西方国家正在研究将纳米级粉体烧结制备出晶粒尺寸几十纳米的陶瓷,实现材料强韧化,先进陶瓷装甲有望在这方面实现大的突破。

透明陶瓷具有代表的是单晶氧化铝、氮氧化铝和镁铝尖晶石类陶瓷,不仅强度硬度高,且光学性能优异,在单兵防弹面罩、导弹探测窗口、车辆观察窗、潜艇潜望镜等军事装备上加以应用。且制造成本低,对工件形状限制低,工艺简单,众多世界军事强国已将透明陶瓷列为21世纪重点发展的光功能透明材料之一。

目前国内关于防弹陶瓷的的生产单位中碳化硅和碳化硼防弹居多,而氧化铝陶瓷则很少见。而3D打印技术的不断提升和完善,碳化硅、碳化硼及氧化铝陶瓷的3D打印加工制备有了突破性进展,极大地推动了其在防弹装甲领域的广泛应用。