采用多准则库存分类的库存水平设计:A公司的案例分析

赵立马 王立雯

摘 要:从供应链的角度来看,库存保有单位(stock keeping unit,SKU)用于計划、制造、采购或分销。随着业务的全球化,企业不得不进入多元化的市场,库存保有单位的数量也难以避免地膨胀。从而,造成批量需求减少,管理的复杂度增加,经济规模效益受到损害。为了有效地控制库存保有单位,一个系统的库存管理和控制方法可以提高公司运营能力的灵活性和满足客户需求的效率。文章研究的A公司,由于其运营战略的调整,如新旧产品迭代、目标市场变化以及生产线的转移等,使库存保有单位的数量成倍增长,且增加了运营和库存管理的复杂度。文章提出了一种基于需求分类矩阵和卡拉杰克组合矩阵分类技术的参数方法来识别需求模式和确定合适的库存订单策略,从而根据当前的供应基础来设计理想的库存水平。通过改变客户服务水平和补货提前期的参数来计算平均库存,从而得出补货提前期对库存有更大影响的结论。

关 键 词:库存管理;需求分类;供应分类

中图分类号:F252.24 文献标识码:A 文章编号:2096-7934(2020)09-0101-28

一、引言

(一)研究意义

一个典型的供应链由供应商、制造商和客户组成。从供应商那里购买原材料,在制造企业转化为成品,通过配送中心和仓库储存,并将成品交付给客户。库存处于供应链的任何地方,并被分为三种主要类型:原材料库存、在制品库存和成品库存(Stevenson and Cao, 2007)。

在供应链中持有库存的原因有很多。关于驱动库存决策的基本原则:库存持有的目的是提供有竞争力的、可预测的和可靠的客户服务(Gattorna, 1996)。客户服务可能会受到供应、需求和流程的不确定性以及较长的交货周期的影响。库存可以用来缓冲这些问题。此外,库存持有还可能是因为订购政策、激励措施和指标、信息系统,以及其他原因。

Feigh(2011)认为,供应链中有效库存管理的目标是在合适的时间和地点保持适当的库存水平,以最小化总运营成本,同时满足客户服务需求。不同规模的组织可能有数以千计或更多的库存。然而,现有的资源,包括资金、时间和劳动力,通常不足以管理这些库存。控制库存或给予适当的关注并不容易,也不一定富有成效,优化库存最合适的方法是根据库存的重要性来分配可用资源。为了有效地控制库存保有单位(stock keeping unit,SKU),系统的库存管理和控制方法可以提高公司生产能力的灵活性和满足客户需求的效率(Kabir and Hasin, 2011)。订货政策的制定仍然是供应链设计中最重要的决策之一,其中,一些库存策略的选择是基于分类方案的。因此,本文旨在通过先进的库存分类参数方法来勾勒出期望的库存水平。

(二)公司背景

本文所研究的A公司属于伦敦证券交易所上市的技术公司的分公司。该公司主要为电梯行业提供广泛的安全和通信产品,包括电梯光幕、紧急电话、连接解决方案、显示器和物联网解决方案。公司主要运营地点根据目标市场划分,总部设在英国,生产基地分别设在中国、捷克、西班牙和新加坡。该公司在全球14个地点设有销售办事处。对于中国工厂,其运营服务于中国国内市场,并支持关联公司之间的业务往来。

(三)研究问题

从2016财年到2018财年,该中国工厂有较好的财政收益,其销售增长速度为14%。因此,运营的首要任务是确保快速增长所需的充足供应,并保持较高的客户服务水平。但由于新安全标准EN81-28的出台,在新旧产品交替的过程中,运营的复杂性大大提高。大量的产品变种和不准确的需求预测使得工厂库存在过去的两年里以每年26%的速度持续增长。与此同时,中国工厂的ERP系统SKU数量已超过5600个,在两年内增长了15%。在产品转移与转型过程中,新产品的SKU有缺料现象; 与此同时,老产品的SKU存在呆滞物料。

在市场方面,作为电梯整梯厂关键零部件的原装设备制造商(OEM)或解决方案提供商,中国工厂定位为光幕产品的二级供应商和显示产品的三级供应商。最新的商业策略是改变行业产业链的位置,逐渐成为一级供应商。所以目标客户将从电梯厂转移到房地产业主、物业管理公司、建筑承包商等。因此,可以预期,客户的需求将变得更加不可预测和高响应。所以,新的业务战略需要敏捷的运营和供应链战略。A公司的决定和行动之一是关闭新加坡的工厂,将新加坡的所有生产运营转移到中国。与此同时,该产品的制造也将从马来西亚的外包转向中国的内部制造。A公司运营的基本原则是哪里销售哪里生产,这使产品尽可能地接近客户,从而优化成本和保持较高的客户服务水平。但显示产品将是一个例外, 新加坡将是全球显示器业务研究与设计中心。除此之外,中国将转型为制造中心,不仅满足国内需求,也将有能力服务全球的显示器业务,从而进一步提高运营的复杂性。

在A公司的库存管理中,需求模式将是快速移动和缓慢移动的组合。由于缺乏订单模式的可预测性或行业中对客户的控制力,导致客户订单或合同项目的高度不确定性,需求预测的质量将具有挑战性。近年来,这种极不规律的需求已经对A公司的库存成本产生了负面影响,其中新加坡工厂的库存周转最小。此外,供应管理也是至关重要的,因为供应商和关联公司提供不同的商品,并且分布在广阔的地理区域。由于生产转移,中国运营需要接管所有新加坡供应商。这些都影响了对客户需求的响应,增加了库存管理的复杂性。

因此,本文将考虑以下研究问题:

(1) 如何正确认识和分析需求?

(2)如何确定一个合适的库存订单策略?

(3)如何整合需求预测和供应管理,然后预测期望的库存水平,以满足公司的重点业务战略?

(四)研究目标

在需求模式跨度大、供应基础多样化的情况下,本文的主要研究目标是在现有供应基础上估算库存水平,以保持较高的客户服务水平。为了实现这些目标,采取了双管齐下的方法。一是,供应链需要正确地认识需求并确定合适的订单策略。二是发展参数化的方法,以分析和设计库存水平基于目前的供应基础的物料分类。为了实现这一点,将探索需求预测和库存管理技术。预期库存水平的初始结果将用于展示如何通过这种参数化方法有效地管理库存。这种方法可以使公司经理根据不同的参数制定采购策略,如交货期、检查周期和订单政策,以实现供应链效率和企业的财务利益优化。

二、文献综述

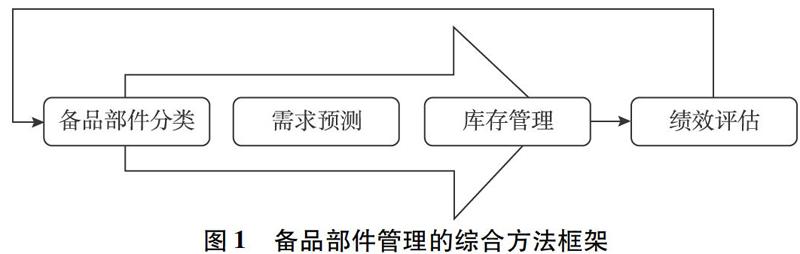

研究者和实践者指出,在库存分类和订货策略的实践和研究方面存在着差距。Wagner (2002)注意到逐渐增加的数学研究并没有增强实践。随后,Cavalieri et al. (2008)开发了一个决策框架,用于评估维护备件库存管理问题。提出了零件编号编码、零件特征分类、零件需求预测、库存管理策略和策略测试验证五步决策框架。Bacchetti and Saccani(2012)意识到在商业实践中存在研究—实践差距的问题及其原因。图1所示为备品部件分类、需求预测、库存管理和绩效考核的物料管理集成方法框架。这是一个闭环的库存分析和管理,所以本文的文献综述将遵循这个框架,并依次研究每个理论。

(一)物料分类

单一标准库存分类(SCIC),即传统的ABC分析是基于单一标准即年用量金额(ADU)将存货分为三类。该方法假设20%的SKU占80%的年用量金额。A类是年用量金额最高的类别,需要引起更多的关注。它们约占总货号的15%,但占年使用总金额的80%。B类相对不那么重要,占总数的30%,但占年用量金额的15%。相反,C类被认为是最不重要的组成部分;按年用量金额计算,只占类别总数的约50%,但占年用量金额的5%。因此,公司可以保持较高的库存水平的B类和C类,而不是A类,因为A类需要进行高频率的检查。

由于单一标准ABC方法的局限性,许多其他维度被用于分类。在多准则库存分类中,考虑了产品成本、提前期、商品、报废率、零件临界性、订单规模要求、年订单数量、稀缺性、可维修性、耐久性、需求分布、库存能力和缺货惩罚等因素,将多准则库存分类设为一个或多个维度。Gajpal et al.(1994)提出了一种采用层次分析法(AHP)的多准则决策工具。然而,该方法在两两比较SKU时需要主观判断。Cui and Luo(2004)采用加权线性优化方法对库存排序,引入了优化模型及其扩展模型,如R-model (Ramanathan, 2006)、Ng-model(2007)、Hadi-model (Hadi-Vencheh, 2010)和ZF-model (Rezaei, 2010)。同时采用遗传算法和人工神经网络等人工智能方法来解决MCIC问题。Guvenir and Erel(1998)使用了一种名为多标准库存分类(GAMIC)的遗传算法来学习权重标准以及AB类和BC类的截止值。Yu(2011)基于多重判别分析(MDA)的分类技术,对三种人工智能方法进行了比较;对k近邻(k-nearest neighbor, kNN)、反向传播网络(BPNs)和支持向量机(SVM)进行了基准测试。从分类结果来看,人工智能技術比MDA技术具有更好的准确率,而支持向量机技术在每个基准分类中都表现优异。随着数字化时代的到来,机器学习(ML)被应用到工业4.0的供应链和制造中。Kartal et al.(2016)开发了一种集成了机器学习算法的混合方法。利用贝叶斯网络、神经网络和支持向量机等多准则多属性库存分析决策技术,结合数据分析模型研究MCDM方法在ABC分析中的应用。结果表明,支持向量机性能优越,在不平衡数据和平衡数据下均无显著变化。在Lolli et al.(2017)的相关文献中,作者通过使用监督分类器,如决策树和随机森林,逐步提供了一种详尽的多标准库存分类模拟方法。

针对定数分类存在的明显缺点,提出了基于多目标的最优分类数组,优化库存策略。Ketkar and Vaidya(2014)提出了一种库存控制方法,使用简单的附加重量(SAW)将材料分类为多个组,传递与组织愿景和使命相关的各种重要部分。Lopez-Soto et al.(2017)提出了短语多分类多属性的分类方法(Multi-class multi-attribute classification MCMAC),将MCIC问题看作是在一定情况下的MCMAC问题。Wang et al.(2019)在利用数据挖掘技术开发一种新的多属性库存分类方法的同时,研究了SKU的多属性。该方法将分类组与需求和性能属性相结合,以支持和改进自主库存计划,特别是在数字化供应链中。

研究问题表明,需求波动和供应基础的多样性具有挑战性,采用少数标准或少数类别组将过于绝对化和单一性。本文将采用多类多属性分类方法。

(二)需求预测

备件需求模式的认识和研究已有多年。间歇需求的模式是由Williams(1984)提出的。后来,间歇需求模式被描述为零星需求,有完全没有需求的时期。此外,非零需求不能保持恒定,是可变波动(Syntetos and Boylan, 2006)。Teunter et al.(2011)发现,在供应链的任何层次上,任何组织提供的产品范围内都可能存在间歇性的需求项目。研究表明,大约60%的库存价值可能是由间歇项目组成的,特别是在军工、汽车、航空航天和IT行业。其主要特点之一是库存报废风险高。对于A公司来说,目标客户发生了变化,销售模式将转向合同销售或项目销售,即从大批量少型号向小批量多型号的转变,导致需求无法累加,更加地时断时续。

对于具有零需求期的间歇需求,传统的简单移动平均法或简单指数平滑法都不适合采用。其原因是这些方法忽略了需求规模和需求区间这两个要素,这是建立间歇需求模式的事实。需求模式可以用变异系数平方(CV2)和平均需求间区间(ADI)的值来表征。在Ghobbar and Friend(2003)以及Syntetos et al.(2005)的论文中,需求分类矩阵描述如下:平滑需求是指在一个有规律的需求周期内,需求量变化较小。间歇需求是指在单一需求数量上没有显著的变异性,而是相当分散的需求时期。不稳定的需求模式是一种数量变化大,但需求周期不变的现象。如果在数量上有很大的变化,而在零需求时期大量出现,则是波动需求。

此外,对每个象限提出了合适的预测方法。对于平滑类需求,Croston(1977) 提出了用SES更新平均需求规模和区间估计的克罗斯顿法(Croston method)。对于其他类别,则建议使用Syntetos-Boylan法,近似(SBA)使用乘数(1- α)调整克罗斯顿法的偏差(Boylan et al.2008)。

参数预测方法需要一个需求分布假设。Silver et al.(2016)讨论了库存管理关于预测需求分布拟合的方法是正态分布或泊松分布。Nenes et al.(2010)通过检验拟合优度,采用了Gamma(快速移动)和Poisson(缓慢移动)分布。

Syntetos et al.(2011)通过分析分布形态的良好拟合性,试图将需求分布假设与需求分类方案联系起来。其中一项研究发现,存货绩效并不包括符合良好的需求分配假设所表现出来的优于需求分配假设。Rego and Mesquita(2015)讨论了提前期需求分布,并利用了Gamma分布,因为其分布形状覆盖范围广。Turrini and Meissner(2019)观察到Gamma分布在提前期需求上有良好的表现,而且,使用分类方案拟配发现库存表现较差。

(三)库存管理

不同种类的物料应适当地分配到不同的库存控制策略中。Adrodegari et al.(2014)总结了库存政策的传统建模方法。连续检查策略更多地被采用,大约占31%,例如一对一补货的 (S-1,S)库存订货策略; 19%的固定再订货点的 (s,S)订货策略; 14%的固定再订货点和固定订货数量策略(S,Q)。另外8%的情况是使用固定检查间隔 (R,S)的定期检查策略。采用统一的存货计算方法,可以提高方法的客观性和可控性。但在实践中,一个企业组织的库存政策往往会随着供应商的特点而变化,因此有必要加强对供应商的管理,如寻源策略和采购实践。因此,本文对库存和供应商管理做了更多的文献综述。

Caniels and Gelderman(2005)的论文中,对于全球层面的供应链管理,供应商的地理距离不仅是管理复杂性的挑战,而且由于提前期变长,不确定性增加,库存水平更高。为了激励下游的供应链,以定期订单间隔向上游下大量订单。同时,Mehdizadeh(2020)讨论的供应链协作管理的另一种类型,考虑到规模经济的概念,采用大批量采购来减少订单数量,从而导致摊销订货成本。Golini and Kalchschmidt(2011)研究了全球供应链管理对库存水平的影响。他们发现,库存水平与供应链管理战略和全球采购之间存在正相关关系。

Kraljic(1983)提出了一个全面的战略采购方案,推进了采购实践,使采购和采购方法从逐个案例发展为战略计划和动态方法。根据卡拉杰克矩阵(Kraljic matrix),供应商或者物料可以分为普通、瓶颈、战略和杠杆四个象限,这两个维度是战略重要性和供应风险(Schiele, 2019)。Gelderman and Van Weele(2003)提出了矩阵的维度,并将其修改为利润影响和供应风险。

普通物料是可由多渠道提供的标准化产品。他们的特点是附加值小,对产品或经营的关注少,因為质量在一定水平,供应商切换成本通常很低。挑战在于与运输、运输和接收相关的费用不仅仅是物品本身。采购部门的目标应该是减少投入且集中管理资源,使采购交易成本最小化,提高效率。

杠杆物料比普通物品产生更多的附加值。它们处于高价值低供应风险的位置。一般买家更倾向于短期合同,以便采取主动寻找低价解决方案。通过大量购买、积极采购和转向低价供应商,这些商品得到了充分利用。主要目标是降低采购总成本,特别是直接材料成本。

战略物料往往具有高供应风险和高利润影响。该象限中的产品为最终产品增加了竞争优势价值。因此,与供应商建立长期的合作和发展关系是必要的。也就是说,要与目标供应商建立战略联盟或纵向合作关系。

此外,由于涉及高风险,瓶颈中的物料并没有较高的价值。这些物品只从一个供应商处获得,或者,这些物品的交付是不稳定的,或对财务结果的影响相对较小。产品规格可以通过内部创新活动重新设计。通过重新设计研发,将材料从瓶颈物料转变成普通或杠杆物料。

Looman et al.(2002)讨论了订货和库存管理方法,它被定义为对已购物品发出补货订单的一种特殊的组合方法。供应商根据卡拉杰克矩阵确定订单数量和产品及时交货。Vinish and Velmurugan(2014)利用卡拉杰克组合模型优化库存,实现库存成本降低10%。Zhang et al.(2019)利用相似矩阵作为卡拉杰克组合模型,建立了基于策略与物品分类匹配的库存管理模型。

(四)绩效评估

库存管理绩效的评估已从业务层面广泛引入到财务层面,如需求预测准确性、服务水平、库存波动、付款周期、投资回报和物流效率等。库存管理者总是试图最小化总库存成本,同时最大化客户服务水平(Silver et al., 2016)。客户服务水平和库存成本标准被Syntetos and Boylan(2006)用来评估间歇性需求库存绩效。Teunter et al.(2010)考虑了一种使总成本最小化的多项目库存系统,该总成本包括安全库存和周期库存的库存持有成本和短缺成本,且每个SKU的周期服务水平大致遵循报童最优状态。

(五)小结

上述研究涵盖了物料分类、需求预测和库存管理等各个领域,为处理不同需求和供应模式的物料提供了前沿的概念和实践。目前对物料分类的研究主要集中在需求分析和分类算法上,而对供应管理方面的研究较少。本文将制定一个框架,把需求分析与供应管理,特别是采购策略联系起来。

在需求预测方面,采用Syntetos-Boylan近似法,通过对需求模式特征(CV 2和ADI)进行分类来确定需求规模和需求区间。

在库存管理方面,虽然供应策略对库存水平有显著影响,但缺乏基于供应管理的库存政策制定。因此,利用卡拉杰克矩阵提出库存策略,确定补货提前期。这种方法可实现对采购策略和库存持续改进进行闭环管理。

本文的目的是在现有的供应基础上,利用参数化方法分析和设计库存水平,并建立一个框架,通过分类建立需求预测和供应商管理之间的桥梁,以及通过平均库存金额来评估库存绩效。

三、方法

在本文中,为了配合A公司业务战略转型和经营转移,将通过需求分类、供应分类、供求分类和平均库存计算,系统地分析和设计库存水平。该方法的框架如图2所示。

(一)需求分类

SKU需求模式差异化大,对需求的识别和预测提出了挑战。使用Syntetos-Boylan近似法根据需求模式对SKU进行分类,推导出新的需求大小和需求分布。

步骤1:分析SKU特性。

对于每个具有已知历史使用记录的SKU,应该对其材料进行审查并识别需求行为,需求行为从不移动到快速移动都是不同的。本文通过SKU类型、年使用金额、SKU数量的材料分类分析以及主要产品族的需求模式来认识需求。

步骤2:用Syntetos-Boylan近似法对需求进行二维分类,需求大小和需求区间。

根据Boylan and Syntetos(2008)提出的研究间歇需求通过平均需求区间(ADI)和变异系数平方(CV2)两种标准,对SKUs需求模式进行分类。平均需求区间定义为两个连续需求之间的平均时段数。同时平方变异系数表示需求标准差除以一段时间内的平均需求(Kocer and Tamer, 2011)。

当需求模式产生时,对需求规模和频率之间的关系进行了具体的评估。这四类是根据Ghobbar and Friend(2002)讨论的ADI(1.32)和CV2(0.49) 的标准阙值进行分类的。

平滑需求(ADI<1.32 且 CV2<0.49):指数量变化有限的时期内的常规需求。

间歇性需求(ADI≥1.32 且 CV2<0.49):需求极具偶发性,需求量波动不大,但连续两个需求周期间的变化幅度较大。

不稳定需求(ADI<1.32 且 CV2≥0.49):周期性需求产生于需求量变化较大的时期。

波动型需求(ADI≥1.32 且CV2≥0.49):需求形态在数量和周期上均存在较大变化。

步骤3:推断新的需求规模。

为了减少零需求期的影响,需要根据需求分类结果采用具体的需求预测方法。如前文文献综述中所述,平滑需求采用克罗斯顿法,间歇、波动和不稳定的休息类采用Syntetos-Boylan近似法(SBA)。

克罗斯顿法为:

因此,可以得到需求分类矩阵的四个象限以及其预测方法,如表1所示。

(二)供应分类

Baier et al. (2008)提出,采购战略对企业层面的业务战略(战略联合)和采购能力(采购效率)的一致性有重要影响。采购与供应管理是实现财务成功的有效途径,因此,有效的采购与供应管理需要制定相应的战略,以适应当前的环境。为了实现这一目标,有必要对供应商策略进行分类。卡拉杰克开发了一个确定采购策略的概念模型,并被Caniel and Gelderman(2007)广泛接受,采用程度也在不断提高。

步骤1:设计卡拉杰克组合矩阵(KPM)。

卡拉杰克组合矩阵可以快速了解买卖双方关系之间的差异,并分配适合的库存政策给关键的供应商,以响应公司的需求,从而满足公司业务战略的变化。维度、标准和测量方法的选择在这一步进行分析和选择。

卡拉杰克组合矩阵中的供应商映射取决于利润影响和供应风险的各种标准。Pieters et al.(2005)表示在一个组织中采购战略的重要性在于发现由于采购活动的增值,采购对盈利的影响。供应风险有市场复杂性、供应市场的稀缺性、技术创新的变化速度、新供应商进入的障碍、物流成本等。利润影响和供应风险的标准很多,很难用单一的和定量的方法來定义。本文分类标准如表2所示。

利润影响维度选择了三个标准,定义如下:

(1)物料类别(即电气元件、电缆、型材等)的占比定义为:

物料类别的百分比= i种物料类别的采购金额公司总采购金额×100%

(2)质量的一致性:每个供应商的分数来自供应商质量绩效报告。

(3)供应商采购金额占比定义为:

第j个供应商的百分比 = 第j个供应商的采购金额公司总采购金额×100%

供应风险维度选取了12个标准,定义如下:

(1)可用性/稀缺性是指在现货市场上很容易买到的标准产品,或者是高附加值的产品,甚至是定制产品。

(2)供应商数量意味着公司议价能力,表现为公司购买金额占供应商总销售额的百分比。

第j个供应商的议价能力 = 第j个供应商的采购金额第j个供应商的总销售×100%

(3)供应商相关性有两个因素组成:

第j个供应商在第i个物料分类的百分比= 第j个供应商的采购金额第i个物料类别的采购金额×100%

(4)灵活性(对变化的响应)。通常,生产能力表明供应商有能力处理紧急订单或需求浮动。供应商规模越大,其生产高产量的能力就越高。

(5)交付绩效。在供应商绩效报告中,每个供应商的得分代表其准时交货水平。

准时交付率 = 第j个供应商的完美订单行数第j个供应商的总订单行数×100%

(6)关税或海关规定。随着全球采购的发展,国际贸易的报关和关税管理变得复杂并影响到总成本。

(7)沟通的便捷性。语言障碍或文化差异会误导和降低生产力。供应商与公司之间的良好沟通将建立成功的合作关系。

(8)财务状况。使用付款条件来评估供应商的财务状况,以防预付款存在风险。

(9)地理位置或物流成本表明供应商距离,因此使用运输术语来评估国际贸易术语的物流成本。

(10)提前期是从下订单到收到订单的整个周期时间,包括订单处理时间、生产时间和运输时间。

(11)管理的SKU数量。管理大量SKU的供应商对采购订单管理的影响更大。

(12)技术能力。供应商能够对创新需求做出快速反应,减少了产品报废损失,降低了库存数量的保持成本。

除了定量的标准外,其他标准均为定性的,需要由专家(即本次研究中的材料经理或采购经理)根据他们的经验主观评估。表3列出了评估标准的量表。

步骤2:根据利润影响和供应风险对供应商进行分类。

卡拉杰克组合矩阵是区分供应商位置的一种有效工具,但矩阵的维数高度抽象和概括,没有一种系统的方法来协调有效地度量矩阵的维度,这使得矩阵的定性具有主观性和应用局限性。对于多准则决策(MCDM),Hwang and Yoon(1981)表明逼近理想解排序法(TOPSIS)被广泛采用以解决所提出的问题。此外,Rodrigues et al.(2014)对逼近理想解排序法和层次分析法两种技术方法进行了比较评价。结果表明,逼近理想解排序法在方案变更的充分性、决策过程的准确性和可操作性以及准则和备选供应商的数量限制方面都有较好的效果。更重要的是,逼近理想解排序法显示了一个非常一致的结果。本文采用逼近理想解排序法作为卡拉杰克组合矩阵的分析方法来确定供应商的位置。

步骤3:将库存策略映射到每个类。

不同的物料需要不同的库存管理策略,本文通过卡拉杰克组合矩阵的特性来建立适当的库存策略,如表4所示。

1.普通物料供应商:(s,Q)库存政策

一般型物料供应商提供低成本、更通用的材料,并擁有平衡的买卖双方的力量。采购策略注重采购管理,提高效率,可以将库存水平设置高一点,提高采购效率。因此,(s,Q)即两箱策略是适合采用的。在库存模型中,需要设置三个参数,即库存检查周期R,再次订货点s,订单数量Q。

(1)订单周期时间 T

在实际操作中,库存是逐步消耗的,对库存进行连续核查是不可行的,尤其是对来自不同供应商的物料库存。因此,有必要确定库存检查周期R,它与生产计划保持一致,并与物料需求计划保持一致。

(2)再次订购点 s

在这个两箱模型中,当在手库存等于或小于订货点s, 材料采购需求将被触发, 所以库存订货点应该满足两个需求:一个是平均需求提前期,另一个是基于确保客户服务水平的安全库存。

(3)订货数量 Q

普通供应商的目标之一是提高采购效率,因此将订单数量简单定义为订单周期内的平均需求。

2.瓶颈供应商: (s, S)库存政策

瓶颈供应商由于风险高,利润低,有复杂性高,专业性强的特点。供应链人员必须充分了解导致瓶颈材料的库存状况。此外,它们必须制定优先考虑安全库存的政策,同时执行高安全库存战略;因此,(s, S)策略通常被称为最小—最大方法,因为库存水平分别在最小和最大的位置,s和S之间变化。

(1)订单周期T

与(s,Q)库存策略相似,(s, S)也为连续检查模型,因此库存检查周期为0,但实际上,订单周期T由库存检查周期R和每个SKU相关的提前期L组成。

(2)再次订购点 s

再次订货点设置与(s,Q)政策相同,当库存下降到再订货点s或更低时进行补货。

(3)最大库存水平 S

在最大库存水平方案下使用可变数量补货,与(s, Q)的情况不同,该策略使库存位置将被提高到一个预定的水平Q。然而,当实际需求和预测需求一致时,这两种政策是相似的。这种结果的无差异是由于策略要求在库存水平为s时产生重新订货,即:S=s+Q。

(4)订单数量 Q

实际上,物料消耗很少与预测一致,这使得补货数量变得不可确定。库存策略是订货到S,所以补充数量Q等于最大库存水平减去即时库存。表示法和方程如下。

3.战略供应商:(R,S)库存政策

战略性供应商提供成本高、专业性强、高附加值的材料,而且供应商具有更强的议价能力和影响力。采购策略以供应管理为主,与供应商建立良好的合作关系,尽量保持低库存水平。因此,可以采用库存策略(R,S),在(R,S)库存策略中检查订单周期R,设定最大库存水平S;有三个参数需要确定:订单周期T,最大库存水平S和订单数量Q。

(1)订单周期T

订单周期T是一个固定的周期时间,由库存检查间隔时间R和与战略供应商约定的补货提前期L决定。

(2)最大库存水平 S

S应满足订单周期t的需求,同时考虑安全库存,防止需求的不确定性。

(3)订单数量 Q

库存策略是订货数量到最大值S,所以订单数量Q等于最大库存水平减去即时库存。表示法和方程式如下:

4.杠杆供应商(R,s, S)库存政策

杠杆供应商提供成本高、通用性强的材料,具有较高的议价能力。采购策略以物料管理和多渠道化为主,将库存水平控制在一定水平。因此(R,s, S)策略更适合被采用。(R,s, S)策略是结合(s, S)和(R,S)策略的综合策略,比固定订单检查周期(R,S)策略和固定订单数量(s, S)策略更加灵活。根据该策略,对库存进行定期检查,每个SKU采用独立和定期(s, S)政策。

(1)订单周期T

与(R,S)政策相似,订单周期T是固定的,由库存检查间隔时间R和与战略供应商协商的补货提前期L决定。

(2)最大库存水平 S

最大库存水平S应满足订单周期T的需求。同时,为了防止需求的不确定性,必须考虑安全库存。

(3)再次订购点 s

与持续检查的政策不同,再次订货点要求在相应的时间内从库存中满足需求;因此,再订货点与两个周期一致:库存再次订货周期和交货期再订货周期。在这个方案下,库存位置在R单位时间间隔检查,如果库存水平在或低于再订货点s,则采购请求会被激活。同样地,如果库存水平高于再订货点,则在下一个审查期间之前不会激活订单。

(4)订单数量 Q

一旦订单被触发,订购的数量就足以将其提高到S,因此订单数量Q等于最大库存水平减去即时库存。表示法和方程式如下:

因此,利用卡拉杰克矩阵组合推导出供应分类矩阵,并推导出各类别的库存政策,具体如表5所示。

(三)需求供应分类矩阵

在平均库存成本的公式中,另一个参数订货周期需要明确。订单周期包括各供应商的检查间隔时间和每个物料的补货提前期。在分别分析了需求矩阵和供给矩阵后,将需求矩阵和供给矩阵合并为需求—供给矩阵,研究需求变化、需求区间、利润影响和供给风险四个维度下的订单周期。从库存价值的角度来看,需求变化和利润影响更值得关注。因此,表6所示的需求—供应分类矩阵,将会根据实际需要,用于评估订单周期。

(四)库存计算

根据前文对四组库存策略的分析,安全库存、周期库存和平均库存如表7所示。在连续检查库存策略中,如果整体需求库存是在同一水平下,则保持相同数量的补货订单,对应库存水平都是相等的,所以连续检查库存的两个策略是完全一致的。 即,当库存水平在s时,这两个策略设置相同的库存计算方法。在定期检查库存策略中,(R,s,S) 策略是(R,S) 策略的扩展,因此其库存计算采用(R,S)策略。

此外,如果满足表8中所示的转换,(s,Q)策略可以等同于(R,S)。

因此,可以得到统一的库存计算,四组库存策略如表9所示。

平均库存成本由全年周期库存和安全总库存组成。年度总周期库存(TACS)和总安全库存(TSS)的定义如下:

(五)数据收集

来自A 公司的数据集包括物料主数据和2018年1月至2019年12月财政年度的月度历史使用量。主数据包括SKU编号、物料类别、库存类型、产品族、库存成本、交货期和材料状态。在历史使用数据中,它包含了每个SKU的实际每月使用情况,这些用量由已完成的工作订单和已发货的销售订单生成。根据历史使用数据计算SKU的年使用量和标准差。A公司不仅从原始设备制造商处购买制造的原材料,还从关联公司那里购买用于高端市场的半成品。本次研究将重点关注采购SKU的原材料、半成品和成品,所以购买SKU的总数是6959。

四、實例分析

(一)需求分类

1. 需求分类中的SKU特征

购买零件包含了一个复杂生产过程中的几乎所有部件,因此购买零件的种类和数量非常重要。如表10所示,采购的零部件范围很广,从电气供应商到机械供应商。重点公司根据指定的商品类别,将相近的采购物料按照主观技术人员对物质商品定义的解释归类。

采购物料的需求模式各不相同,从无需求到快速移动。即使在物料类别中的采购材料,需求模式也可能是不同的。图3-图5显示了关联公司、显示器和电子元件商品的一系列需求模式。

对于图3中的关联公司的产品线,63%的库存SKU在前两年内没有消耗,而用量较快的关联公司产品每周或每两周消耗1000件。

对于图4中的显示器产品,库存SKU中有87%左右在两年内没有需求。此外,有需求的周数更集中在0~5和10~30两个范围,这表明显示需求模式更不规则或零星,因为订单跟随项目承包商。

对于图5中的光幕产品,无需求SKU仍在60%以上,但可以看到,较活跃的SKU几乎每周都消耗。为了最大限度地提高生产能力效率,PCBA的设计具有较强的通用性,从而减少换线时间,对电气元件SKU的需求也进行了聚合。

大部分SKU并非每周都被消耗,在三种商品中看到的缓慢和间歇性的行为是整个物料需求模式的代表。

2.需求分类矩阵

在传统的方法中,慢动和间歇的需求可以用时间间隔和数量变化来表征。在中国工厂,62%的采购零件在前两年没有需求,15%的采购零件只有一次需求。剩余的SKU需求模式可以根据Boylan and Syntetos(2008)提出的研究间歇需求通过平均需求区间(ADI)和变异系数平方(CV2)两种标准进行分类。

图6为A公司的采购物料需求模式。9%的SKU被归类为波动型,5%的SKU被归类为平滑型,这表明了公司在商业策略的需求模式方面所面临的复杂性。

3.需求大小

如前文文献综述中所述,平滑需求采用克罗斯顿法,间歇、波动和不稳定类采用Syntetos-Boylan近似法(SBA)。

通过α=0.2的简单指数平滑法和过去12个月的数据资料来计算新需求的预测值,同时排除了所有无需求或单一事件需求的SKU。表11给出了各需求分类类别的典型样本和基于需求分类矩阵的预计需求。由表11可知,传统的预测涉及零需求期,导致需求被低估,与实际使用相较有滞后性。本研究将使用预测的需求来计算库存量。

4.需求分布假设

在库存计算应用中,一般采用90%~95%的客户服务水平来计算预测需求分布,为了成功实现库存管理系统,其中关键部分是选择合适的拟合分布模型。因此,本文将采用基于经典库存模型的正态分布。

(二)供应分类

1. 卡拉杰克组合矩阵

在26种不同物料类别中,A公司有122家供应商。根据帕累托原则,矩阵的标准由46家公司年度采购支出为99%的供应商进行评估,同时公司间交易被视为库存移动,因此不列入清单以减少分析干扰。

图7为卡拉杰克组合矩阵中供应商定位的TOPSIS结果,供应商占公司购买金额的99%。供应商被分为四个象限:20%的瓶颈供应商,22%的杠杆供应商,28%的普通供应商和30%的战略供应商。

2.卡拉杰克投资组合矩阵的启示

卡拉杰克组合矩阵中的供应商定位本身并不是好的或坏的,在Hesping and Schiele(2016)看来,随着公司经营战略的变化,供应商的定位反映了公司与供应商之间的某种关系,如监督、协作等新的指导方针。此外,该定位必须以公司的实际利益为依据。

以卡拉杰克對采购策略的启示为基础,针对四个象限对A公司重点供应商的位置进行分析。

在所有被选中的供应商中,战略象限中的供应商数量约占30%。在这一象限中,买卖双方的力量是均衡的,几乎不可能降低供应风险,因此需要一个战略伙伴关系,从而可以贡献竞争优势。如电缆组件或型材的供应商,通过早期的供应商参与,保持长期的合作关系。公司研发部门在构建产品原型时,可能会更多地听取供应商的意见,进行成本控制。

22%的供应商处于有利的杠杆象限,因为供应商的数量和市场的良好条件,买方的权力大于卖方。其策略是通过竞争性采购活动来降低总成本,从而达到成本最低的政策。降低这一象限中大多数产品供应风险的一个策略是改变产品的规格以适应行业的变化。对于电子元器件的供应商,公司不断寻找替代供应商,以审核或更新供应商报价,并在批准的供应商名单下有更多的替代元器件。与供应商的关系是一种基于短期合同的关系,因为供应商更换更有利。供给风险和利润影响的维度应大大降低。

其中,28%的普通供应商,采购流程和管理成本引起了人们的关注。采购效率可以通过将尽可能多的普通物料集中起来并由供应框架协定加以利用来提高。维护和运营物料的供应商在此象限内,应减少这些供应商的数量,以实现集中采购,可通过电子商务或在线平台进行集中采购。另外,降低采购管理成本的另一个策略是通过大量采购来提高库存水平。

供应商瓶颈带来了巨大的问题和风险。如果供应商在这个象限,供应管理策略是与供应商有一个稳定和长期的协议,以确保交付。因此,可以提高库存水平,以弥补由于低成本导致的风险,如特殊的电子零部件的缺货风险。或者,例如一家LCD组装和面板商品的供应商,交货时间大约是4个月,比一般商品要长得多。供应商的位置可以通过部件规格标准化转移到非关键类别以减少供应风险,也可以通过采购集中化转移到战略类别以增加购买力。

(三)需求供给分类矩阵

利用需求—供给矩阵对订单周期进行评估,其中包括检查间隔时间和补货提前时间。表12显示了基于需求和供给分类矩阵的年用量金额占总支出的百分比;矩阵之间的分布是不同的。战略和关联公司的支出占81%。另外,平滑型需求为总用量金额的65%,这意味着重点企业的需求是有共性的。

1.检查间隔

检查间隔是库存计算的一个主观可控的参数。检查间隔时间以周、双周或月为基准,如图8所示。在连续检查库存时,评审时间间隔应设为零,但在采购实践中,时间间隔设为每周。在定期评审政策中,将其设置为月度,以与计划周期保持一致,但对于平滑型、间歇型的物料类别,因其需求波动较小,所以将其设置为周或双周,以增加补货频率。

2.补货提前期

补货提前期是指从下采购订单到物料交付的整个周期时间。一般来说,补货提前期是供应商报价中加上运输提前期的标准提前期。在初始库存计算中,将采用图9所示的基准平均库存计算标准。

(四)基线平均库存

假设基线客户服务水平为95%,在表13中,基线平均库存为1430万元,基于年使用金额的库存周转率为2.88。关联公司的产品为37.71%的库存, 28.51%的年使用金额,库存周转率为2.18。其中一个原因是海运的交货期较长。另一个原因是它的高库存成本;这些SKU是高端市场的高价值产品。战略供应商产品库存占平均总库存量的37.24%,库存周转率4.29。

(五)小结

供应链是企业优化运营、控制成本、提高利润和保持增长的核心。管理结果总是与整个库存息息相关。这个参数方法为管理提供了库存组成的基本要素。此外,本文还将对库存参数进行合理调整,以证实是否会比基准库存有重大改善。

五、讨论

(一)客户服务水平

在存货概率模型中,顾客服务水平是影响的因素。基于本次研究的存货模型,在正态分布下,顾客服务水平被设为三个不同的数字(98%,95%,90%)。在表14中,安全库存和平均库存金额分别变化了14%和-12%。

(二)补货提前期

除了关联公司SKU之外,由于战略和瓶颈供应商主导了37.24%和15.35%的主要库存,所以A公司利用与战略和杠杆供应商更紧密的、长期的关系更有利。因此,在图10所示的矩阵中选择了10家战略型供应商和一家杠杆型供应商,以协商一个合适的补货提前期,使库存以一周或一个月的频率补充。

结果如表15所示,平均库存金额提高了1201万元,库存周转率为3.45,增加了20%。杠杆型和战略型的平均库存分别减少了101万元和55万元(70%和37%)。结果表明,采用供需分类方法可以提高库存效率。

另外,由于采用海运,公司间产品库存一直处于较高水平,因此假设将运输方式改为铁路运输,运输提前期减少30天。矩阵如图11所示。

由此,如表16所示,关联公司产品库存下降到380万元,库存周转率上升到3.85。总平均库存增加1043万元,库存周转率为3.97,增长38%。库存的改善更加显著。

[23] KABIR G, HASIN M. Multiple criteria inventory classification using fuzzy analytic hierarchy process [J]. International journal of industrial engineering computations, 2012, 3(2): 123-132.

[24] KARTAL H, OZTEKIN A, GUNASEKARAN A, et al. An integrated decision analytic framework of machine learning with multi-criteria decision making for multi-attribute inventory classification [J]. Computers & industrial engineering, 2016, 101: 599-613.

[25] KETKAR M, VAIDYA O S. Developing ordering policy based on multiple inventory classification schemes [J]. Procedia-social and behavioral sciences, 2014, 133: 180-188.

[26] KOCER U U, TAMER S. Determining the inventory policy for slow-moving items: a case study [C]. Proceedings of the World Congress on Engineering.London: International Association of Engineers,2011: 6-8.

[27] KRALJIC P. Purchasing must become supply management [J]. Harvard business review, 1983, 61(5): 109-117.

[28] LOLLI F, ISHIZAKA A, GAMBERINI R, et al. Decision trees for supervised multi-criteria inventory classification [J]. Procedia manufacturing, 2017, 11: 1871-1881.

[29] LOOMAN A, RUFFINI F A J, DE BOER L. Designing ordering and inventory management methodologies for purchased parts [J]. Journal of supply chain management, 2002, 38(1): 22-29.

[30] LPEZ-SOTO D, ANGEL-BELLO F, YACOUT S, et al. A multi-start algorithm to design a multi-class classifier for a multi-criteria ABC inventory classification problem [J]. Expert systems with applications, 2017, 81: 12-21.

[31] MEHDIZADEH M. Integrating ABC analysis and rough set theory to control the inventories of distributor in the supply chain of auto spare parts [J]. Computers & industrial engineering, 2020, 139: 105673.

[32] NAN-FANG CUI, XUE LUO. ABC classification based on AHP in servicing spare part [J]. Industrial engineering and management, 2004, 6: 33-36.

[33] NENES G, PANAGIOTIDOU S, TAGARAS G. Inventory management of multiple items with irregular demand: A case study [J]. European journal of operational research, 2010, 205(2): 313-324.

[34] NG W L. A simple classifier for multiple criteria ABC analysis [J]. European journal of operational research, 2007, 177(1): 344-353.

[35] GLCKNER H-H, PIETERS R, DE ROOIJ W. Importance of the kraljic matrix as a Strategic tool for modern logforum [J]. Log Forum,2005,1(1).

[36] PRABHU R V,VELMURUGAN C. Inventory optimization in a pump industry using Kraljics Matrix [J]. International journal of innovative research in science, engineering and technology, 2014, 3(3): 1166-1170.

[37] RAMANATHAN R. ABC inventory classification with multiple-criteria using weighted linear optimization [J]. Computers & operations research, 2006, 33(3): 695-700.

[38] REZAEI J. A note on multi-criteria inventory classification using weighted linear optimization [J]. Yugoslav journal of operations research, 2010, 20(2): 293-299.

[39] SCHIELE H. Purchasing and supply management [M]//Operations, logistics and supply chain management.Cham: Springer, 2019: 45-73.

[40] SILVER E A, PYKE D F, THOMAS D J. Inventory and production management in supply chains [M]. Boca Raton:CRC Press, 2016.

[41] STEVENSON W J, HOJATI M, CAO J. Operations management [M]. New York: McMcGraw-Hill Irwin, 2007.

[42] SYNTETOS A A, BOYLAN J E. On the stock control performance of intermittent demand estimators [J]. International journal of production economics, 2006, 103(1): 36-47.

[43] SYNTETOS A A, BOYLAN J E, CROSTON J D. On the categorization of demand patterns [J]. Journal of the operational research society, 2005, 56(5): 495-503.

[44] SYNTETOS A A, BABAI M Z, LENGU D, et al. Distributional assumptions for parametric forecasting of intermittent demand [M]//Service parts management.London: Springer,2011: 31-52.

[45] TEUNTER R H, SYNTETOS A A, BABAI M Z. Intermittent demand: linking forecasting to inventory obsolescence [J]. European journal of operational research, 2011, 214(3): 606-615.

[46] TEUNTER R H, BABAI M Z, SYNTETOS A A. ABC classification: service levels and inventory costs [J]. Production and operations management, 2010, 19(3): 343-352.

[47] TURRINI L, MEISSNER J. Spare parts inventory management: new evidence from distribution fitting [J]. European journal of operational research, 2019, 273(1): 118–130.

[48] WAGNER H M. And then there were none [J]. Operations research, 2002, 50(1): 217-226.

[49] WANG F, NG H Y, NG T E. Novel SKU classification approach for autonomous inventory planning [C]//2018 IEEE International Conference on Industrial Engineering and Engineering Management (IEEM). IEEE, 2018: 1441-1445.

[50] WILLIAMS T M. Stock control with sporadic and slow-moving demand [J]. Journal of the operational research society, 1984, 35(10): 939-948.

[51] YU M C. Multi-criteria ABC analysis using artificial-intelligence-based classification techniques [J]. Expert systems with applications, 2011, 38(4): 3416-3421.

[52] ZHANG Z L, WANG Y F, LI Y. Inventory control model based on multi-attribute material classification: an integrated grey-rough set and probabilistic neural network approach [J]. Advances in production engineering & management, 2019, 14(1): 93-111.