隧道内衬钢管运调一体机的优化设计

孔德顺, 赵 常, 李 泉, 高相胜

(1. 中国铁道科学研究院集团有限公司标准计量研究所, 北京 100081; 2. 北京华横科技有限公司, 北京 100081; 3. 涿州市腾益钢结构有限公司, 河北 涿州 072750; 4. 北京工业大学 先进制造技术北京市重点实验室, 北京 100124)

0 引言

随着盾构施工技术在长距离输水管线中应用,隧道大口径内衬钢管运输技术和拼装施工工艺变得尤其关键,特别是直径较大的内衬钢管、隧道与内衬钢管之间间隙较小时,内衬钢管在长距离的隧道内运输和拼装技术难度更大、风险较高。为了解决传统大口径内衬钢管的运输和拼装技术难题、提高施工效率和解决对接精度差问题[1-2],文献[3]针对内衬钢管短距离运输的工程,采用卷扬机牵引拼装施工方法,例如黄登水电站[4]、埃塞俄比亚吉布3水电站[5]和岩滩水电站[6]的钢管运输和拼装技术,采用该方法实现了土建与结构的有效衔接,加快了施工进度;针对内衬大口径(4 800 mm以上)、长距离的钢管运输和对接工程,例如西江引水工程[7-8]采用“电瓶车+轨道+台车”运输方案, 该方法攻克了隧道内超大直径钢管在隧道内的运输、对接、焊接和自密实混凝土浇筑施工技术难题[9-10]。当内衬钢管在长距离隧道内运输且隧道与内衬钢管之间间隙较小时,采用“电瓶车+轨道+台车”运输方案施工方法很难实现内衬钢管在隧道内安全运输和拼装施工。

传统的钢管运输需要铺设轨道,施工工艺复杂,钢管对接需要专用设备,狭小空间对接精度差,成本较高,因此,设计一种保证钢管运输安全、高效和高精度对接施工技术,且自身结构性能稳定的内衬钢管运调一体机尤为重要。钢管运调机的设计利用三维设计和有限元分析方法对设计方案和结构进行优化和分析,提高钢管运调机方案优选、结构计算和方案可行性评判,钢管运调机免除预铺设轨道,具有自动调整运输状态和自动对接等功能。

1 现有钢管运调一体机

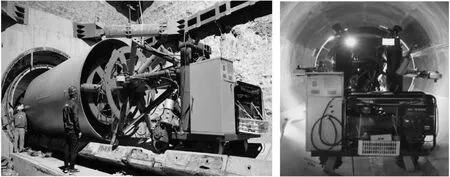

当前内衬钢管在隧道中运输常采用的施工装备如图1所示。其中,图1(a)为大口径(直径5 000~8 500 mm)和内衬厚壁钢管运输方法,旋转拼装需要另外的工装,运输效率低,拼装施工工艺复杂,图1(b)为小口径(直径2 000~4 500 mm)和薄壁钢管运输方法,采用半自动化运输方法,效率较高,但这2种钢管运输施工方法都需要预铺设轨道,施工工艺复杂,不能实现自动化作业和精确对接施工。

河西支线工程丰台河西及门头沟区提供生活用水,设计规模10 m3/s,工程自大宁调蓄水库取水,加压输水至三家店调节池,管线总长18.8 km,采用1根DN2 600(τ=18 mm)内衬钢管(简称钢管),隧道内直径为3 200 mm,钢管每节为5.5~6.0 m(约6.5 t),需要在隧道内长距离的运输和对接施工,考虑现有的钢管运输施工装备不能满足河西支线工程施工工艺要求,设计出钢管运调一体机(简称钢管运调机),如图2所示。钢管运调机根据运输、拼装钢管情况,可以选用远程遥控操作方式。当钢管运调机的控制方式选择自动挡时,可实现钢管夹持、运输和拼装施工的自动化作业,提高了运输效率、降低了拼装施工难度,避免了铺设轨道繁琐性工序。考虑到隧道内需要运输的钢管直径不同,设计钢管运调机的撑持机构尺寸可调,以适应直径2 500~3 600 mm的钢管夹持。

(a) 厚壁钢管运输方法

(b) 薄壁钢管运输方法

2 钢管运调一体机的设计优化

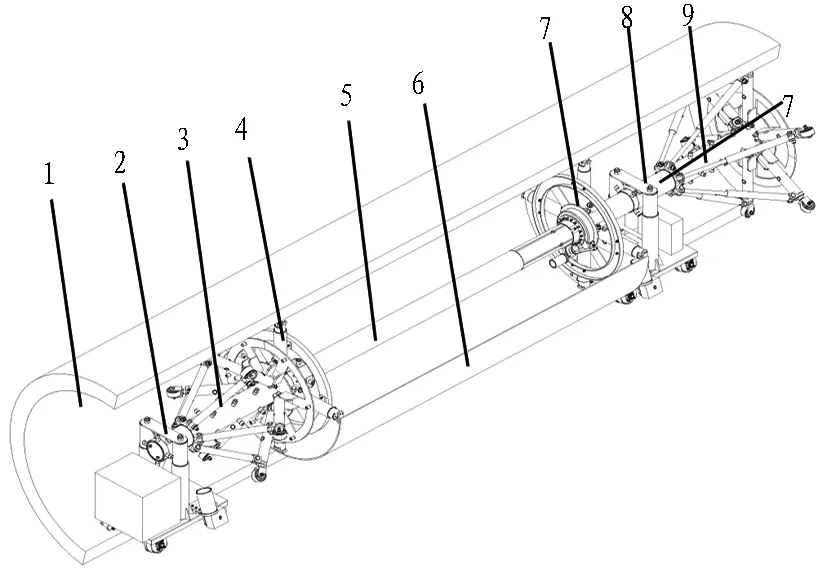

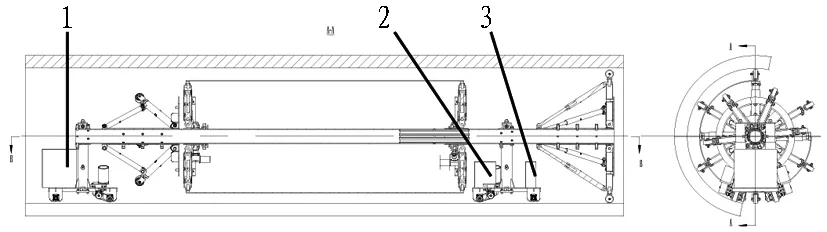

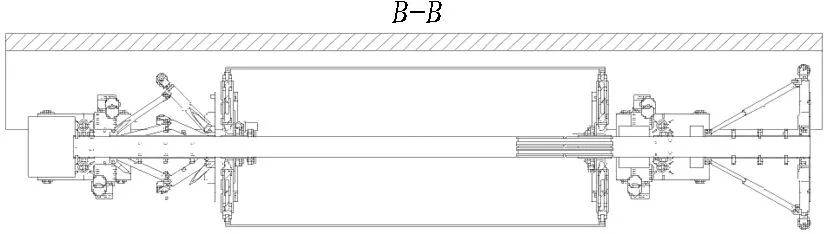

钢管运调机整体结构如图2所示。钢管运调机以支撑机构为中间环节作为固定结构,2个走行机构分别设置于支撑机构的两侧并与支撑机构以铰接方式连接。2个钢管撑持机构分别设置于2个走行机构的中间并与支撑机构固连,用于夹持钢管实现运输和拼装作业。2个导向机构与支撑机构固连,并分别设置于钢管撑持机构(后)和钢管撑持机构(前)的两侧,选用圆钢为支撑机构作为中间结构,最大程度上提高整体结构强度、降低整体钢管运调机的结构质量,以便于现场组装和降低加工成本。

1—隧道管片; 2—走行机构(后); 3—导向机构(后); 4—钢管撑持机构(后); 5—支持机构; 6—钢管; 7—钢管撑持机构(前); 8—走行机构(前); 9—导向机构(前)。

1—发电机; 2—液压泵站; 3—控制系统柜。

(c) 对接过程

(d) 走形机构

(e) 撑持机构

(f) 导向机构

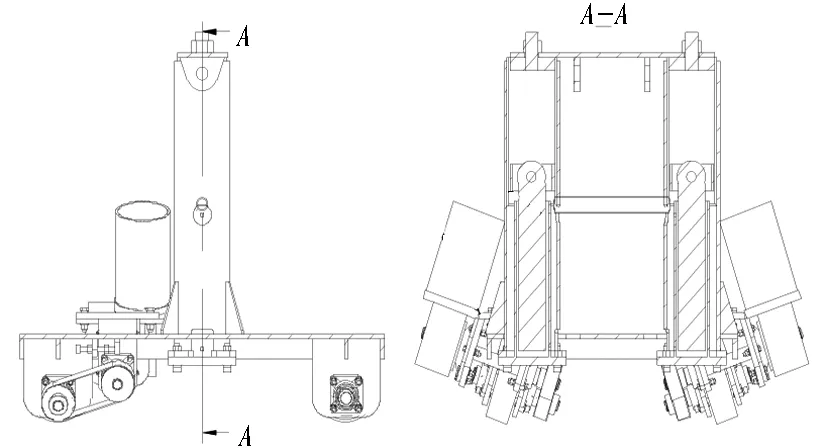

2.1 走行机构的优化

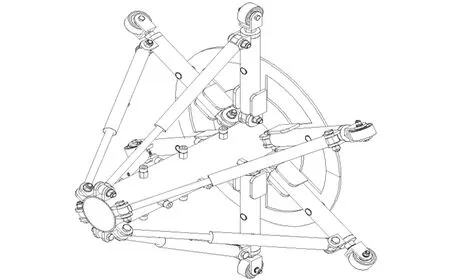

走行机构的驱动方式选用变频电机+减速机相配合方式,既可降低成本,又能提高钢管运调机在隧道中传动的稳定性。为了降低隧道内路面不平顺性对电机和减速机的冲击,延长其使用寿命,减速机输出轴与走行轮轴之间选用同步带传动方式,如图2(d)所示。钢管运输时,为了适应隧道曲线段走行纠偏功能、钢管对接调整功能和钢管对接时走形机构穿越钢管功能,在走行机构上安装了升降油缸,通过调整油缸的升降长度,实现上述功能。例如在曲线段钢管运输时,走行机构绕支撑机构轴发生偏转,控制系统控制走行机构上升降油缸缩回油缸的伸长量,导向支撑机构的走形轮支撑隧道底面,利用重力作用走行机构恢复到初始状态,同时为了走行机构和支撑机构之间的调整功能,走行机构与支撑机构之间选用铰接方式。走行轮组选用“八”字模式可以提高走行轮组的摩擦力,并且该走行机构不用预铺设轨道,但需自备发电机或者蓄电池,可以实现钢管运调机长距离钢管运输和拼装施工作业。

2.2 撑持机构的优化

钢管撑持机构如图2(e)所示。当运输的钢管长度变化时,只需要调节钢管撑持机构(前)固定位置(见图2(b)),调整钢管撑持机构的油缸伸长量可以夹紧不同管径的钢管。为了适应曲线段钢管对接拼装,钢管撑持机构上加装了回转支撑,控制系统可以根据曲线段钢管对接拼装需要旋转角度,实现钢管±180°旋转。

考虑钢管撑持机构在运输钢管过程中的平稳性和曲线段钢管重心出现偏载现象,设计的钢管撑持机构允许支撑机构重心偏移量为100 mm,为此选用的回转机构型号为SE21-125-H-25R,最小扭矩为6 500 N·m、抗倾覆力矩为203 kN·m、轴向载荷为1 598 kN、径向载荷为640 kN、保持力矩为105.8 kN·m、减速比为1∶125、最大运动速度为1 r/min。

考虑钢管夹持过程中夹持钢管的同心度,在撑持机构上配备了10 t油缸4个。为了实现钢管精确对接和满足旋转扭矩,回转机构的驱动电机选用伺服电机,功率为4.5 kW、额定转矩为28.65 N·m、最大扭矩为71.62 N·m。根据回转支撑机构中涡轮蜗杆转矩计算方法,伺服电机传递到撑持机构上的转矩为28.65 N·m×125=27 125 N·m>6 500 N·m,同时伺服电机转动20 000脉冲/r,选用的回转机构和伺服电机满足钢管对接的驱动力和对接精确要求。

2.3 导向机构的优化

为了满足钢管运调机在隧道内运输、拼装作业功能和提高导向、支撑稳定性,设计的导向机构如图2(f)所示。导向机构设计结构为6等分支撑结构方式,支撑杆上安装6个伸缩油缸,可以实现在隧道任意直径方向上钢管平移支撑,提高钢管拼装精度。钢管拼装时,控制系统控制缩回支撑杆上油缸的伸长量,并驱动走行机构前进;当导向机构(前)伸进铺设好的钢管内,控制系统控制伸长支撑杆上的油缸长度,导向机构的导向轮与铺设好的钢管内壁紧密贴合;控制系统控制走行机构(前)支撑油缸缩回伸长量,使走行机构(前)走行轮脱离隧道底面,高度完全达到铺设钢管内部位置,控制系统控制走行机构(后)继续前进,带动钢管达到对接位置。通过调整导向机构(前)的支撑杆油缸伸长量,实现钢管对接拼装,在曲线段时,控制系统控制回转机构旋转角度,适应不同曲线段钢管对接拼装施工。

设计导向机构支撑杆选用φ159×9 mm的无缝钢管,导向轮选用φ200×90 mm,单轮承载力为50 kN;导向支撑油缸选用10 t×6个,满足钢管对接施工中的调整范围,调节力和方向。

2.4 钢管运调一体机控制系统的设计

为了减少隧道内狭小空间钢管运输和钢管拼装施工对人伤害的风险,钢管运调机的控制系统具有手动操作和遥控操作双控制系统。钢管运调机的控制系统设计时,设置控制系统为手动挡和自动档控制方式,可以预先把钢管运输和拼装施工作业数据导入其控制系统,控制系统按照隧道的直、曲、高、低和隧道工况,自动规划钢管夹持、运输路径、走行速度和对接拼装施工工艺,同时控制系统把施工过程和结果传输给施工甲方和监理公司,方便掌握和监督钢管运输和拼装施工质量和过程监控。

3 钢管运调一体机的设计计算

3.1 结构的有限元分析

钢管运调机的支撑机构选用整体结构,既满足结构强度和刚度要求,又能防止运输钢管时结构变形大与隧道内壁发生磕碰而影响对接精度。设计时需要防止钢管运输中产生共振现象。设计的钢管运调机结构选用Q345B,具有整体质量小、刚度大、方便拆装和维修等优点。

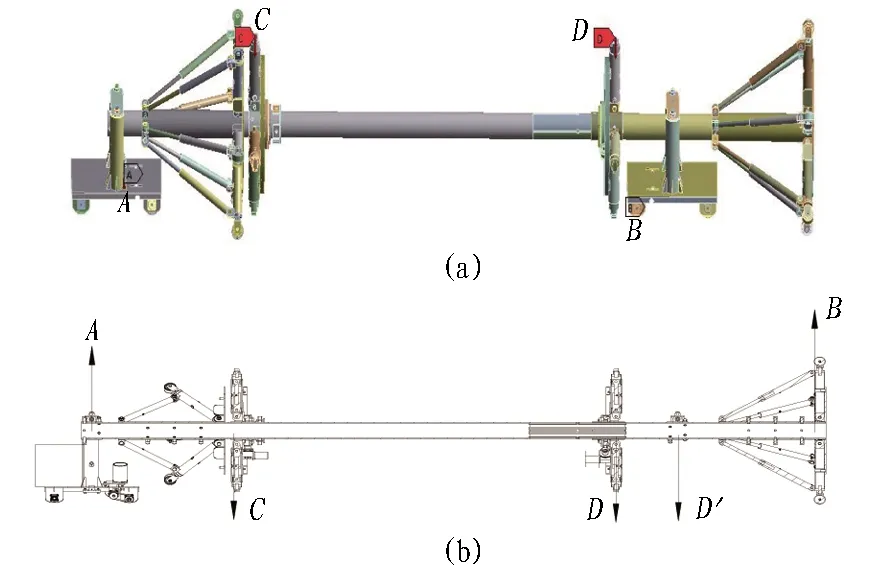

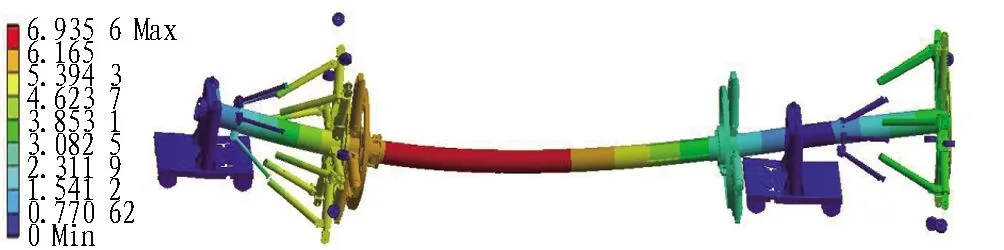

为了较真实地分析钢管运调机实际工作时的受力情况,选用钢管运调机的前端走行机构进入对接钢管内,同时前端走形机构升起后为钢管运调机应力应变分析情况,分析时以后端走行机构和前导向机构为固定端,钢管撑持机构作为受力机构,运输钢管整体质量约6 500 kg,安全系数选用1.5,整个钢管运调机受力方向和大小如图3所示,有限元分析的应变和应力如图4所示[11-12]。图3中,点A、B为有限元分析时固定约束点(走行轮为约束点),点C、D、D′(为前端走行机构的自重力)为有限元分析时的施加外力点。整个钢管运调机的应力为228.4 MPa<[σ]=345 MPa,应变整体结构应变为6.9 mm。当钢管运调机的撑持机构夹持钢管时,运输的钢管可以提高整个支撑机构的刚度,使整个钢管运调机的应变和应力值更小,通过分析发现,钢管运调机满足钢管运输、拼装施工的强度和精度要求。

图3 钢管运调机受力图

(a) 应力图 (单位: MPa)

(b) 应变图

3.2 走行机构的运动分析

考虑隧道断面为圆形结构,运输钢管时钢管运调机的走行轮组与隧道断面切向接触,因此设计钢管运调机走行机构时需要考虑其爬坡能力[13-14]。为了提高钢管拼装过程中的对接精度,走行机构选用变频电机减速机来驱动,电机的功率

(1)

式中:Ft为切向滚动摩擦力;vmax为电机最大转速;i为减速机速比,为50;ηmax为电机传动效率,为85%;G为运调机和钢管总质量,为14.5 t;D为走行轮组直径,300 mm;n为电机转速1 450 r/min;μ为走行轮组滚动摩擦因数,为0.02;α为走行轮与隧道底面接触角,为18.75°。

结合式(1)和钢管拼装时只有单组走行机构提供走行动力的工况,本文选用的变频电机减速机型号为RV110-50-100B5-3 kW,变频电机功率为3 kW,减速机最大输出转矩为785.8 N·m,钢管运调机最大走形速度为28 m/min。每组走行机构中的支撑机构为了调节高度,配置10 t×2个顶升油缸来实现支撑机构高度的调整。

4 钢管运调一体机的安装调试与应用

为了实现钢管运调机的平稳运行和精确控制,钢管运调机加工完成后(如图5所示),需要对走行结构、导向机构和钢管撑持机构的动力机构与控制系统联调联试[15],并且工作中需要定期检查,特别是每次转场时,需要全部更换螺栓螺母、破损的包胶轮、走行轮和导向轮的轴承、液压系统密封件,回转支撑需要加注润滑脂等。

图5 钢管运调机实体结构图

钢管运调机现场安装好,放置在待运钢管一端,控制系统控制导向机构缩回导向支撑杆,控制系统控制走形机构向待运钢管放置处移动,导向支撑完全进入待运钢管内;控制系统控制导向支撑张开导向支撑杆,使导向轮完全接触钢管内壁;控制系统缩回走行机构上的油缸,同时控制系统控制后端走行机构向前运动,使导向支撑和前端走形机构穿越钢管(见图6(a));控制系统控制撑持机构夹紧待运钢管,控制系统控制走形机构在隧道内运输钢管(见图6(b))。钢管在隧道内对接跟待运钢管夹持前过程类似,并且钢管对接完焊接牢固后,钢管运调机脱离钢管过程与装运过程相反。控制系统控制走行机构回到初始钢管运输点,准备下一节钢管的运输工作。

将钢管运调机应用到河西支线工程中,运输钢管走形速度达到30 m/min,对接速度控制在5 min内,对接精度控制在1 mm内,现场钢管运输的走形速度和对接精度达到预期的设计要求。

(a) 钢管运调机穿管过程

(b) 钢管运调机运管过程

钢管运调机工作过程中,需要配置钢管运调机安全管理员,对钢管运调机运转情况进行日常检查和定期检查,并跟踪检查首次钢管运输和对接质量情况,发现钢管运输问题应立刻停止钢管运输工序,等全部问题解决后方可继续钢管运输工作。

5 结论与讨论

针对隧道内衬钢管运输、拼装技术和河西支线工程特点,优化内衬钢管运输、拼装施工方法和整体结构,并对整体结构进行有限元分析,为内衬钢管运输和拼装施工工艺提供理论依据。钢管运调一体机可以完全实现钢管夹持、运输和拼装施工的自动化作业,提高了钢管运输效率、降低了拼装施工难度,避免了铺设轨道繁琐性工序。

该设备的研制取得了一些成果并应用于河西支线工程,但目前仍存在需要解决的问题,仍需继续优化,以进一步提高钢管运输效率和适应性、降低成本、提高安装精度,更好地适应实际工程。

目前, 钢管运调机仍需根据运输钢管的实际情况进行非标设计,通用性较差,而且设备走行速度较慢。下一步重点研究钢管运调机的系列性,增强钢管运输的适用性,同时对远程遥控作业和智能作业进行深入地探索,旨在最大程度降低人工作业难度和施工风险,提高工作效率。