废弃机油残留物对老化沥青的再生作用

(齐鲁交通材料技术开发有限公司, 济南 250357)

伴随着热、氧、光、水等因素的综合作用,沥青路面在其使用年限内会发生老化,进而出现表面功能性病害以及结构性病害,全国范围内每年路面大修将产生数万吨的废旧沥青路面材料(RAP)[1-5]。与此同时,机油在使用过程中由于氧化、污染物的混入和添加剂的消耗等报废成为废弃机油(Recycled Engine Oil,REO)[6],据统计,我国每年仅交通行业就产生3 000×104t REO,通过超滤、离心分离等工艺可以对70%~80 %的REO 进行有效回收从而制备成燃料油或润滑油[7-8],但剩余部分由于混入杂质较多无法有效回收而成为废弃机油残留物(Recycled Engine Oil Bottom,REOB)。REOB 和沥青同为石油炼制的副产物,具有相似的组分组成[9],基于相似相容理论,将REOB 融入老化沥青具备可行性。国外Rubab 等[10]用REOB 和两种不同沥青拌和后进行了旋转薄膜烘箱试验和压力老化容器试验,发现REOB 能够提高沥青材料的性能等级,但是可能会加快改性后沥青的氧化速度;Arkbarali 等[11]通过对掺加REO 的特立尼湖沥青进行流变试验后,证实了REO 能够作为一种改性剂来软化较硬的沥青材料。国内赵培松[12]将废机油掺入老化沥青中制备改性沥青,并以残留针入度比(RPR)和延度保留率(DR)等为指标对其抗老化性能进行了评价;林泉[13]等通过将废食用油对老化之后的沥青混合料进行改性,发现废食用油可以提高老化沥青混合料的水稳定性。

本研究通过室内试验、理论分析等手段研究REOB 对老化沥青的再生作用,探索REOB 和老化沥青的融合行为,得出其互相作用机理,为REOB 在沥青路面再生中的应用奠定基础。

1 原材料

1.1 沥青

试验采用70#道路石油沥青,对沥青进行长期老化,老化方法是将1.2 kg 的原样沥青倒入长48 cm、宽31 cm 的浅盘中,然后放入163 ℃的烘箱中持续加热48 h。原样沥青和长期老化后沥青的检测结果见表1。

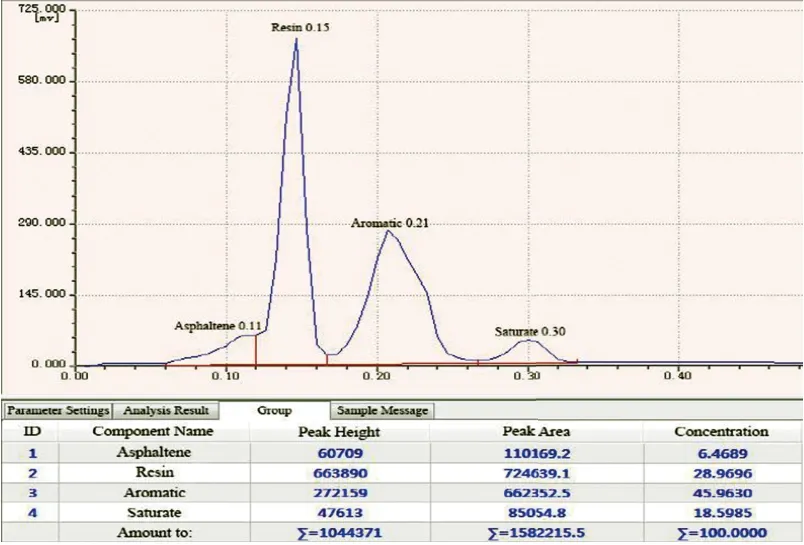

棒状薄层色谱分析仪是对沥青组分分析的一种新型试验设备[14-16]。图1、图2 为沥青老化前后其各种组分的变化情况。

表1 老化前后沥青的技术指标检测结果

图1 齐鲁AH-70 原样沥青四组分谱图

图2 齐鲁AH-70 原样沥青长期老化后四组分谱图

由图2 可以看出:原样沥青经过长期老化后,其轻质组分如饱和分和芳香分(主要)含量减少,重质组分如胶质和沥青质(主要)增多,且二者的变化量相近。

表2 沥青老化前后组分对比表

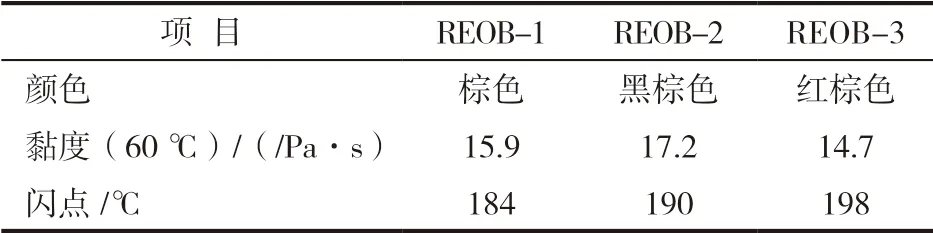

1.2 废弃机油残留物

试验选用国内常见的3 种不同来源、不同处理工艺得到的废弃机油残留物,记为REOB-1、REOB-2、REOB-3,如图3所示。3 种废弃机油残留物的检测结果如表3所示。

图3 三种废弃机油残留物

表3 3 种废弃机油残留物的性能指标

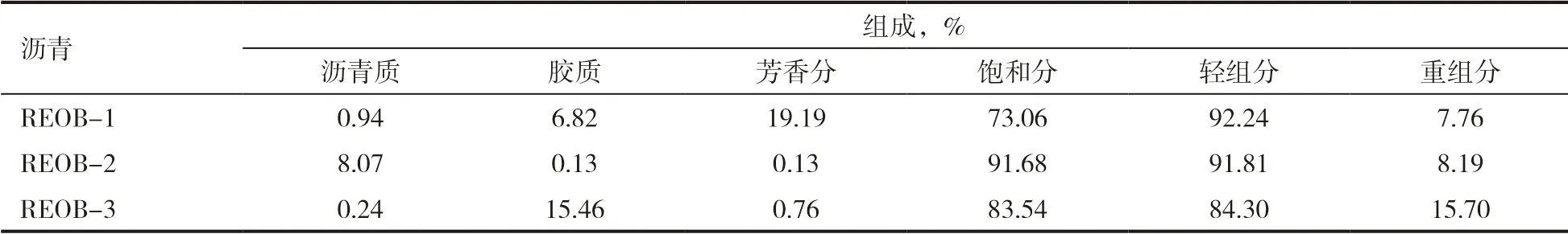

通过棒状薄层色谱分析仪对3 种REOB 进行组分分析,试验结果如图4 ~6,数据整理如表4。

由试验结果可知,相比沥青材料,3 种REOB 中轻质组分的含量明显高于重质组分;其中,REOB-1 含有较多的饱和分,REOB-2含有较多的沥青质,REOB-3 中含有较多的胶质。

图4 REOB-1 四组分谱图

图5 REOB-2 四组分谱图

图6 REOB-3 四组分谱图

表4 三种REOB 的组分对比表

2 试验方案

(1)试验试样的制备:为进行后续试验,首先需要制备试验用的试样,具体制备方法为:取适量长期老化后的沥青加热至可流动状态,分别掺入占老化沥青质量2%、3%、4%、5%、6%、7%和8%的REOB,将搅拌机的转速设定为3 000 ~4 000 r/min,在140 ℃温度条件下搅拌5 min,即可得到试验试样。

(2)三大指标试验:对REOB-1、REOB-2、REOB-3 分别按照2%、3%、4%、5%、6%、7%和8%等7 种不同掺量制备出的试样,进行针入度、软化点和10 ℃延度试验。根据试验结果,从3 种REOB 中优选出对老化沥青性能改善效果最优的REOB。

(3) DSR 和BBR 试验:选用通过三大指标试验优选出的REOB 在最佳掺量范围下制备试验试样,并分别进行DSR 和BBR 试验。DSR试验中分别测定不同温度和频率条件下原样沥青、老化沥青及掺加REOB 后老化沥青的车辙因子和相位角指标。固定频率下不同温度进行试验时,扫描频率为10 rad/s,温度范围为30 ~82 ℃;固定温度不同频率进行试验时,扫描温度为25 ℃,频率为0.1 ~1 000 rad/s。BBR试验中,试验温度分别选取-10 ℃、-16 ℃和-22 ℃,测定不同温度条件下加载时间60 s 时原样沥青、老化沥青及掺加REOB 后老化沥青的劲度模量S和蠕变速率m。

(4)棒状薄层色谱试验:对优选出的REOB按照3 种掺配比例制备试验试样并进行棒状薄层色谱试验,得出原样沥青、老化沥青及掺加REOB 后沥青的四组分比例,对比分析REOB 对老化沥青的再生作用。

3 试验结果与分析

3.1 常规三大指标试验

三大指标试验结果如图7 ~9所示。试验结果表明,随着3 种REOB 掺量的增加,老化沥青的针入度增大,软化点降低,延度增大,说明REOB 对老化沥青的性能具有恢复作用。

图7 REOB-1 掺入老化沥青测得的三大指标

图8 REOB-2 掺入老化沥青测得的三大指标

图9 REOB-3 掺入老化沥青测得的三大指标

但三种REOB 对老化沥青的再生效果又有所不同:当REOB-1 在老化沥青中的掺量达到7% 时,针入度值急剧增大,这是由于7%的REOB-1 在老化沥青中已经达到了过饱和状态,部分REOB-1 已不能再融入老化沥青之中。REOB-1 在6% 的掺量下对老化沥青针入度、延度和软化点仅仅恢复了79.07%、27.78%和30.12%,再生作用有限。

REOB-2 对老化沥青三大指标的改善效果分别在不同的掺量下达到最佳,其中,REOB-2为6%时,沥青的针入度指标已达到原样沥青的89.55%,继续增加REOB-2 的掺量,沥青会变软,针入度值超过原样沥青;当REOB-2 的掺量达7%时对老化沥青软化点的恢复效果达到最佳,但也只是恢复了30.12%;REOB-2 达到8%时,沥青的延度才达到最大值,相比于原样沥青,延度值也只恢复了38.89%。

相比于前两种REOB,随着REOB-3 掺量的增加,沥青的三大指标变化显著,并在7%的REOB-3 掺量下,各项指标达到峰值,此时REOB-3 对老化沥青针入度、延度和软化点指标分别恢复了104.65%、105.05%和90.36%,再生效果显著。因此,在后续试验中选用REOB-3,以6%、7%和8%3 种掺量制备试样进行试验。

3.2 动态剪切流变试验

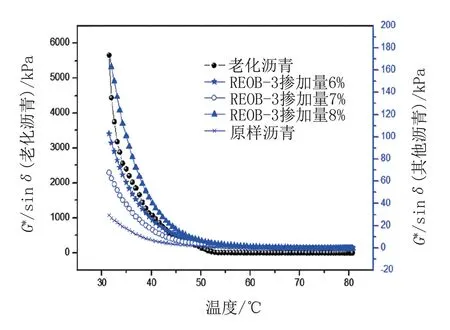

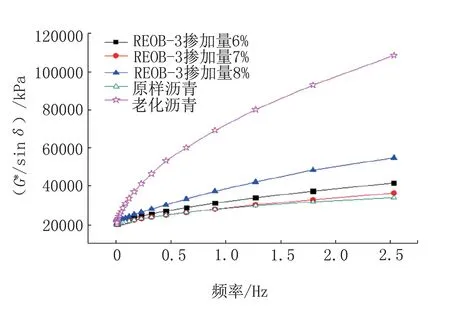

(1)REOB-3 对老化沥青车辙因子的影响:通过改变温度及改变荷载频率进行DSR 试验,得到不同沥青的车辙因子如图10 和图11所示。

图10 各种沥青在不同温度下车辙因子的变化

图11 各种沥青在不同频率下车辙因子的变化

试验结果表明,老化沥青的车辙因子(G*/sinδ)远远大于其他沥青。

图10 中,在同一温度下,各种沥青的抗车辙因子大小顺序为:老化沥青>8%掺量>6%掺量>7%掺量>原样沥青,在图11 中表现出同样的顺序,这说明REOB-3 的掺入可使老化沥青的车辙因子显著下降;当掺量达到7%时,车辙因子曲线与原样沥青最为接近,说明REOB-3 在该掺量下对老化沥青的性能恢复作用达到最强;REOB-3 掺量超过7%后,车辙因子反而回升,说明过量的REOB-3 不仅不能对老化沥青起到应有的再生作用,反而会对自身的再生作用产生抑制。

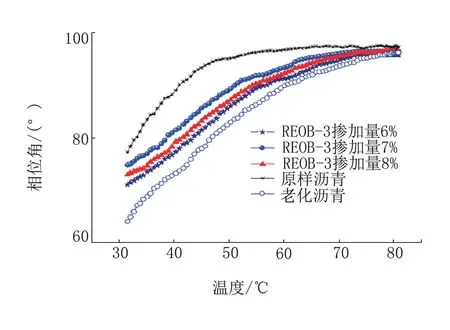

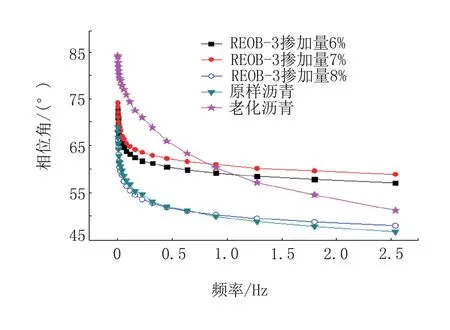

(2)REOB-3 对老化沥青相位角的影响:各种沥青在不同温度、频率下相位角的变化分别见图12、图13。

图12 各种沥青在不同温度下相位角的变化

图13 各种沥青在不同频率下相位角的变化

试验结果表明,沥青老化后其相位角减小,图12 中,在某一温度下各种沥青相位角大小的顺序为:原样沥青>7% REOB-3 掺量的老化沥青>8% REOB-3 掺量的老化沥青>6% REOB-3 掺量的老化沥青>老化沥青。

图13 中原样沥青随着频率的变化,其曲线与6%和7%REOB-3 掺量下的老化沥青在频率为0.8 Hz时出现了交叉,这表明REOB-3 的掺入使得老化沥青的相位角受频率变化的影响变小;0 ~0.8 Hz的受荷频率与实际路面更加相符,在此频率范围内,沥青相位角的大小顺序为:原样沥青>7% REOB-3 掺量的老化沥青>6% REOB-3 掺量的老化沥青>老化沥青>8% REOB-3掺量的老化沥青。

可以看出,7%REOB-3 掺量下老化沥青的相位角与原样沥青最为相近,这说明REOB-3对老化沥青具有软化作用,可以提高其流动变形能力;当REOB-3 在老化沥青中的掺量超过7%时,沥青的相位角反而开始下降并趋近于老化沥青,这在图13 中表现得更加明显,说明过量的REOB-3 反而会阻碍对老化沥青的性能恢复作用。

3.3 弯曲蠕变劲度试验

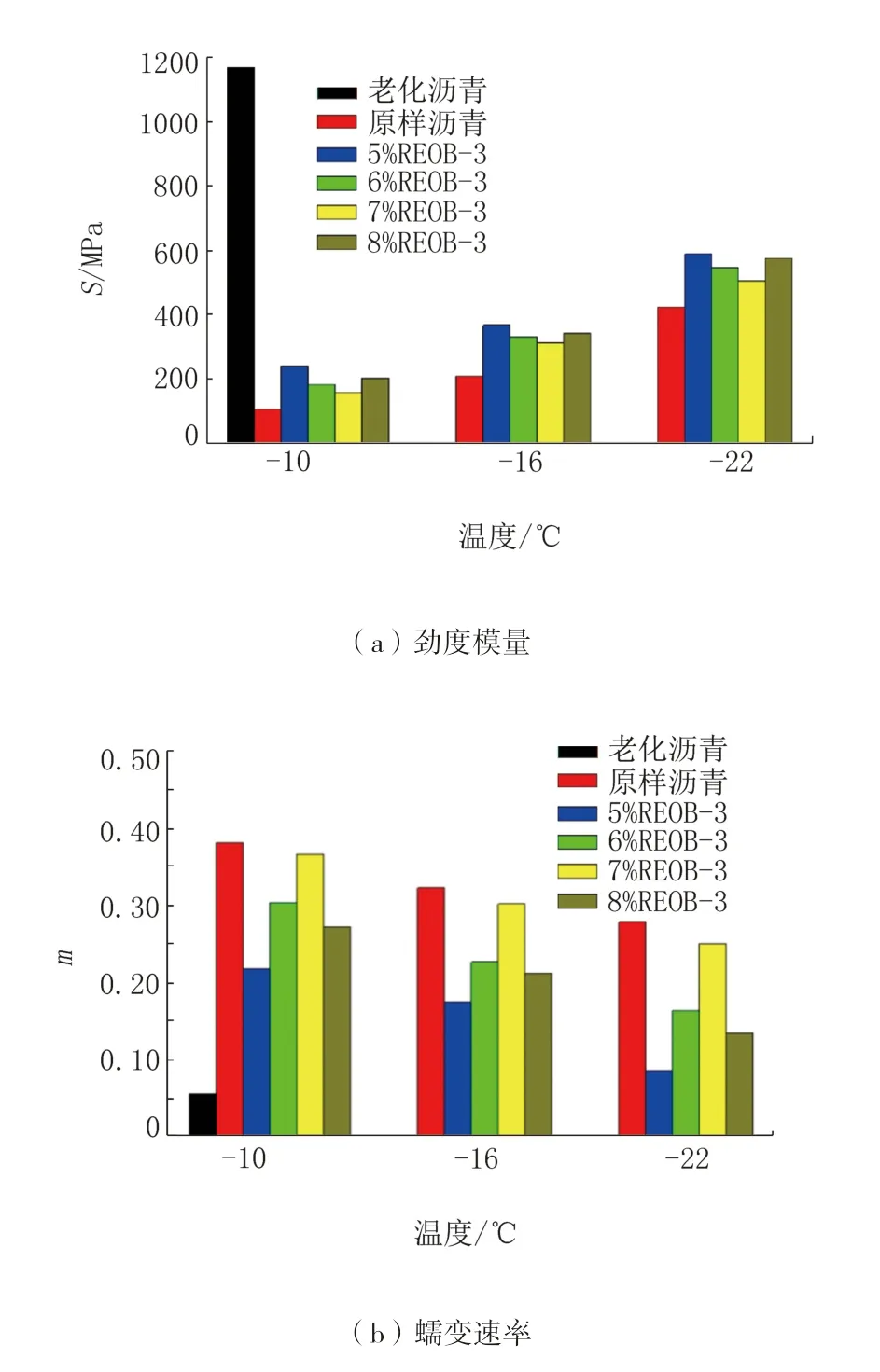

对各种沥青在不同低温下进行BBR 试验,加载时间为60 s 时得出的劲度模量S和蠕变速率m如图14所示。美国SHRP 规范规定:当试验加载时间为60 s 时,沥青的劲度模量应小于300 MPa,蠕变速率m应不小于0.30[17-19]。在-10 ℃的测试温度下,老化沥青的劲度模量S与蠕变速率m便已远超过规范值,因此不再对老化沥青进行更低环境温度下的测试。

图14 各种沥青在不同温度下BBR 试验结果

试验结果表明,除老化沥青外,随着试验温度的下降,不同沥青的劲度模量S逐渐增大,蠕变速率m逐渐减小;在相同试验温度下,随着REOB-3 掺量的增多,沥青的S减小,m增大;当掺量达到7%时,S和m与原样沥青最为接近,说明REOB-3 可以使老化沥青低温抗裂性能恢复到老化前的水平;由于REOB-3 自身含有较高含量的胶质,当在老化沥青中的掺量超过7%后,二者处于过饱和状态,此时沥青中胶质含量过高(由图14 看出),在低温下沥青变得更加脆硬,因此沥青的劲度模量反而增大,蠕变速率反而减小。

3.4 棒状薄层色谱试验

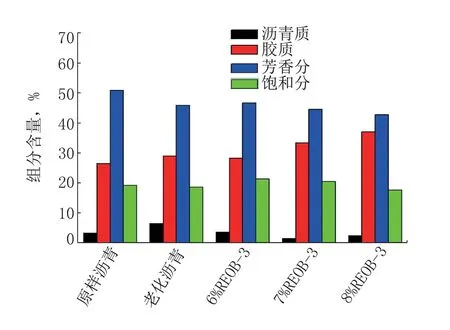

通过棒状薄层色谱分析试验对掺加6%、7%和8%REOB-3 的老化沥青进行组分分析,从而研究REOB-3 对老化沥青的再生作用机理。试验结果整理如图15所示。

图15 不同沥青的组分对比图

有研究资料表明,沥青在老化时,各组分间的变化为顺序连串反应,其中的芳香分(主要)和饱和分转化为胶质,进而转化为沥青质。由试验结果可以得出:原样沥青在经过长期老化之后,其重质组分增多,轻质组分减少,具体变化情况为:原样沥青老化后,沥青质增多3.19%,胶质增多2.48%,芳香分减少4.98%,饱和分减少0.69%,轻质组分的减少量与重质组分的增多量相等,这与前人的研究成果相符。

REOB-3 加入老化沥青后,沥青的各种组分随着REOB-3 掺量的增加,呈现出不同的变化趋势。如果加入的REOB-3 中的各种组分与老化沥青中的各种组分不发生化学反应,即纯粹为各种组分的叠加,则加入REOB-3 后老化沥青的各种组分的含量符合下面的公式:

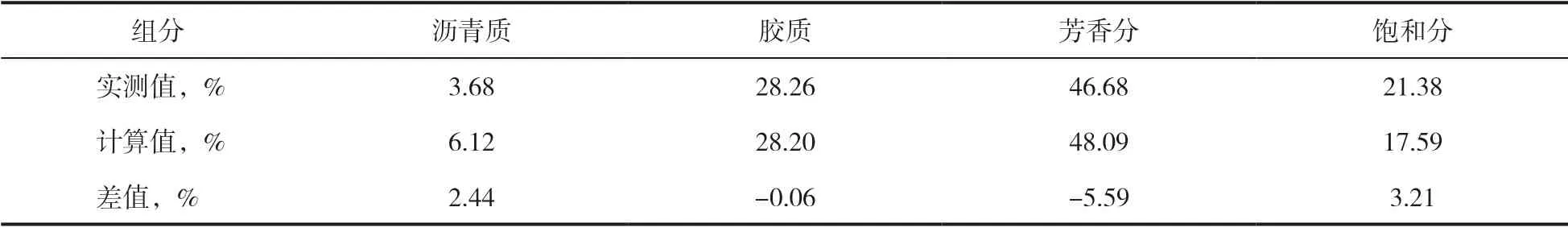

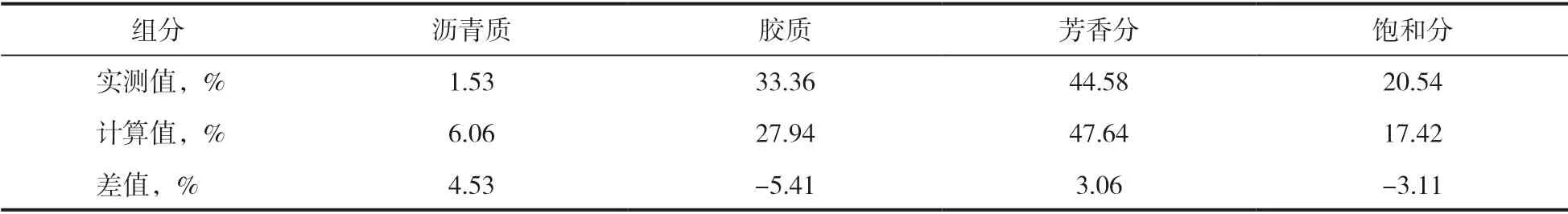

对不同REOB-3 掺量下的老化沥青进行棒状薄层色谱分析的各种组分的实测结果与按照式(1)得到的计算结果整理如下表5 ~7所示。

表5 6%REOB-3 掺量下老化沥青的各种组分实测值与计算值对比

表6 7%REOB-3 掺量下老化沥青的各种组分实测值与计算值对比

表7 8%REOB-3 掺量下老化沥青的各种组分实测值与计算值对比

由试验结果可知,在老化沥青中加入REOB-3 之后,各组分含量的实测值与计算值并不相等。其中沥青质含量的实测值小于计算值,而胶质含量正好与之相反。随着REOB-3掺量的增多,沥青质的实测值比计算值分别低2.44%、4.53%和3.52%,胶质含量的实测值比计算值分别高0.06%、5.41%和9.39%,而芳香分的实测值比计算值分别低1.41%、3.06% 和4.46%,饱和分的实测值比计算值分别高3.79%、3.11%和0.42 %。

沥青老化后,其重质组分增多,而增多的重质组分中沥青质占了大部分,故使其沥青质减少才能达到对老化沥青的再生。REOB-3 的掺入,使得老化沥青中沥青质含量下降,胶质含量增多,芳香分含量减少。从数据变化可推断,REOB-3 中的芳香分对老化沥青中的沥青质进行了分解转化,使其生成为胶质,这一系列反应可看作是沥青老化的逆过程。REOB-3 掺量在7%的情况下使得老化沥青中的沥青质含量与实测值相比减少了4.53%,达到了最大值,说明REOB-3 在7%的掺量下可以对老化沥青起到最好的再生效果,这也与前面的试验结果相呼应。由于饱和分性质较为稳定,故在再生过程中,其含量的实测值与计算值相近,但也不能排除其参与溶解沥青质的可能。

以上结果表明,REOB-3 对老化沥青的再生过程并不完全符合组分调合理论,而是使不同组分之间发生了化学转化,最终达到平衡状态。具体来说,是由于REOB-3 中含量较多的芳香分对老化沥青中的轻质组分进行补充,并对沥青质进行分解转化,这是REOB-3 对老化沥青起再生作用的关键所在。

4 结论

a)通过对不同试样的三大指标试验发现,三种REOB 对老化沥青均具有性能恢复作用,REOB 掺量越高,对老化沥青的性能恢复效果越显著;通过对比发现,REOB-3 对老化沥青具有更好的再生作用。

b)根据DSR 和BBR 的试验结果可知,随着REOB-3 掺量的增加,老化沥青的抗车辙因子下降、相位角增大,低温条件下的劲度模量不断减小,其蠕变速率增大;当REOB-3 的掺量达到7%时,老化沥青的各项指标均能接近或达到原样沥青的水平,超过7%后,沥青的各项性能开始下降。

c) 棒状薄层色谱试验的结果表明,REOB-3 与老化沥青均由相同的四种组分构成;REOB-3 对老化沥青的再生作用主要是通过自身含量较高的芳香分对老化沥青中的沥青质进行了分解转化,从而使老化沥青中各种组分的比例达到原样沥青的状态,实现对老化沥青的再生。