核级多级离心泵间隙流动分析

蒋 鸿,周 婧,刘向红

(1.中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610213;2.中国核动力研究设计院,四川 成都 610213)

泵是核动力装置中常用的一种流体机械。使用高性能、高可靠性的泵,有利于核动力装置运行的经济性和安全性。通常人们对泵性能的研究中将工作重心主要集中在对叶轮和导叶等主要过流部件的分析上,即主要是针对过流部件的水力损失进行相关分析和改进等工作。实际上,影响泵性能的因素有很多,其中间隙就是其中之一。由于泵是由多个部件所组成,间隙的存在不可避免,而在间隙位置发生着各种能量损失,降低了泵的效率,特别对上充泵等多级离心泵而言,间隙对泵效率等的影响更为明显。本文以典型核级多级离心泵为研究对象,采用CFD方法,研究离心泵前腔(包括口环间隙)和后腔(包括轴套间隙)处的流动情况,分析泄漏量ΔQ、进口周向速度Vu、间隙宽度b对泵性能的影响,并对前腔流动情况和后腔流动情况做了对比计算,分析其不同流动特性产生的原因。

1 研究对象

前腔是叶轮前盖板与泵体之间的环状区域。在泵运行期间,从叶轮出口流出的流体,有一小部分会通过叶顶间隙流入前腔,并在压差的作用下,通过口环间隙流回本级叶轮的入口处。

后腔是叶轮后盖板与泵体之间的环状区域。在泵运行期间,由于导叶的扩压作用,使多级泵中次级叶轮进口处的压强比前一级叶轮出口处的压强大。在压差的作用下,次级叶轮进口附近的部分流体会通过轴套间隙流入后腔,并在前一级叶轮出口处与主流汇合,重新进入导叶流向次级叶轮进口。泵腔结构示意图见图1。

2 控制方程

CFD计算的基本控制方程是连续方程和Navier-Stokes方程,对不可压缩流体的时间平均流动的控制方程[1]如下:

(1)

(2)

(3)

(4)

式中,U——速度矢量;

u,v,w——速度矢量在x,y,z方向上的分量;

p——作用于流体微元体上的压力;

ρ——流体密度;

ν——运动黏性系数;

上标“—”表示参数对时间的平均值;

上标“′”表示参数的脉动值。

湍流模型采用k-ε。

3 计算方法和边界条件

3.1 计算方法

采用CFD方法求解控制方程。在计算盖板对流体的摩擦功率P时,摩擦功率计算公式如下:

P=Tz·ω

(5)

式中,Tz——盖板的摩擦力矩;

ω——盖板转动的角速度。

3.2 边界条件

在分析泄漏量对其他参数的影响时,将计算域的进口设置为速度边界条件;

在计算间隙宽度对其他参数的影响时,将计算域进出口设置为压力边界条件,给定进出口的压差,以分析在恒定压差的情况下,间隙宽度与其他参数之间的关系。

考虑到研究对象的对称性布置,只在圆周方向上取1°范围内的流体域作为计算域进行计算,采用周期性边界条件。

4 流动分析

4.1 前腔

4.1.1 泄漏量ΔQ、进口圆周速度Vu对圆盘摩擦损失P的影响

建立图2所示的计算模型,模型主要参数如下。

·轴向宽度(b):2 mm;

·最大半径:80 mm;

·最小半径:50 mm;

·盖板转速:1 500 r/min;

·泄漏量(ΔQ):0.5~2.5 m3/h;

·进口周向速度(Vu):0~8 m/s。

图2 前腔计算模型

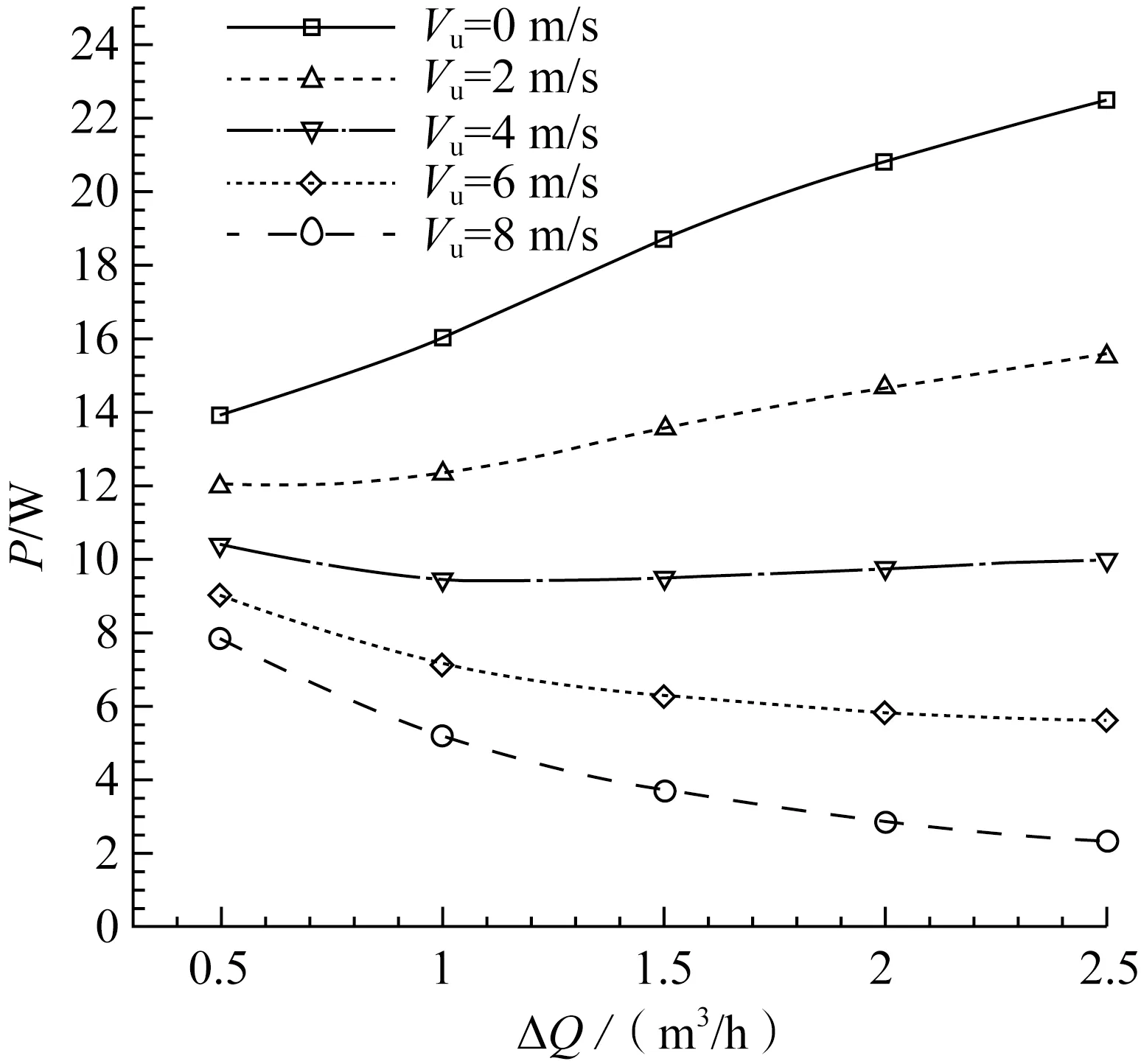

经CFD分析,圆盘摩擦损失P与泄漏量ΔQ、进口周向速度Vu的关系曲线如图3所示。从图中可以看到:在不同进口周向速度下,圆盘摩擦损失随泄漏量变化的规律不同。当周向速度Vu较小时,摩擦损失P随泄漏量增大而增大;当周向速度Vu达到一定数值,摩擦损失P变为随泄漏量增大而减小。

图3 P与ΔQ、Vu的关系曲线

4.1.2 间隙宽度b对泄漏量ΔQ、圆盘摩擦损失P的影响

将前腔的简化模型局部的网格细分,如图4所示。计算中出口宽度代表间隙宽度b,不考虑间隙长度的影响。

计算模型及相关参数如下。

·间隙宽度:0.1 ~ 0.3 mm;

·进出口压差: 2×105Pa;

·进口周向速度:0~8 m/s。

图4 前腔计算模型

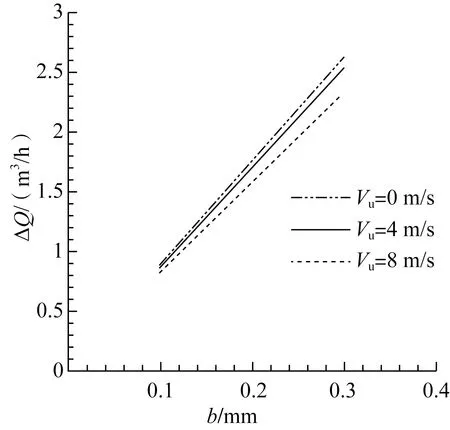

图5为泄漏量ΔQ与间隙宽度b的关系曲线。从图5中可以看到:在其他条件不变的情况下,泄漏量ΔQ随着间隙宽度b的减小而按一定的比例关系减小。

图5 b与ΔQ的关系曲线

图6是摩擦损失P与间隙宽度b的关系曲线。从图6中可以看到:在进出口压差不变的情况下,摩擦损失P并不一定是随着间隙宽度b的减小而减小的,在流体进口周向速度达到一定数值时,摩擦损失可能随着间隙宽度减小而增大。也就是说,流体的进口周向速度会对圆盘损失的大小产生影响,因此对间隙部分进行分析时需要考虑流体进口周向速度。

图6 b与P的关系曲线

为提高泵的效率,应该尽量减小泵内的各种损失。由于泄漏量总随着间隙宽度b的减小而减小,但圆盘摩擦损失并不一定是随着间隙宽度的减小而减小,因此,一味减小间隙宽度不一定能使总损失最小。只有针对实际情况,选择合适的间隙宽度,均衡考虑圆盘摩擦损失和容积损失,才可能使两者之和最小,达到提高效率的目的。

实际上,间隙宽度b的变化会导致泄漏量ΔQ的变化,也就会影响通过叶轮内部的流量,叶轮的流动情况会随之发生变化,造成不同间隙下有不同的进出口条件。

4.2 后腔

建立如图7所示的计算模型,分析相同压差下,间隙宽度对相关参数的影响。

图7 后腔计算模型

计算参数如下:

·轴向宽度:2 mm;

·最大半径:80 mm;

·最小半径:50 mm;

·间隙长度:5 mm;

·间隙宽度:0.05~0.25 mm;

·进出口压差:50 000 Pa;

·盖板转速:1 500 r/min。

由于后腔入口在导叶的出口附近,经过导叶扩压后,流体的周向速度较小,因此不考虑入口周向速度对流场的影响。

图8 ΔQ、P与b的关系曲线

从图中可以看到:在同样的进出口压差下,泄漏量随着间隙宽度的增大而快速增大,圆盘摩擦损失也随着间隙的增大而增大。

实际运行中,由于多级泵各个运行工况下后腔进出口的压差基本不变,应该尽量减小轴套间隙的宽度以减小后腔部分的能量损失。

4.3 前腔与后腔流动的差别

考虑后腔和前腔流动情况的不同,两者的摩擦损失存在不同。一般情况下,后腔的摩擦损失应比前腔的摩擦损失更大。

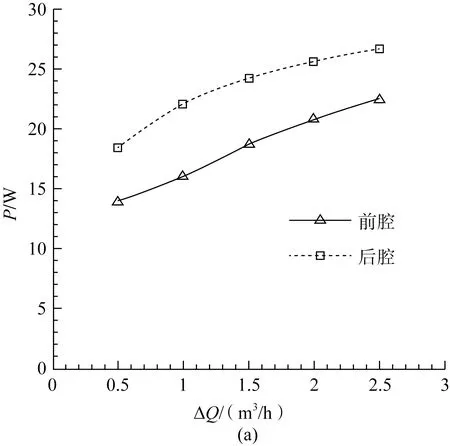

将图2所示的模型的进、出口做如图9所示的修改,并与前腔进行对比计算,以分析不同泄漏量下两者摩擦损失的区别。计算中,前腔进口周向速度Vu=0~8 m/s,后腔进口周向速度Vu=0 m/s。

图9 后腔计算模型

图10(a)是前腔进口周向速度Vu=0 m/s时,前腔和后腔的圆盘摩擦损失比较曲线;图10(b)是前腔进口周向速度Vu=8 m/s时,前腔和后腔的圆盘摩擦损失比较曲线。从图10(a)可以发现:在相同泄漏量的情况下,后腔部分的摩擦损失大于前腔,而变化趋势相近;而在图10(b)中,前腔摩擦损失随着流量增大而减小,其变化规律与后腔有明显差异。

图10 圆盘摩擦损失比较(Vu=8 m/s)

造成该现象的原因主要在于前盖板和后盖板不同的进、出口条件。后腔部分流体是离心流动,而且在进口处一般没有周向速度,从轴套附近流入后腔后,沿半径增大的方向流动,由于盖板的周向速度是沿半径方向不断增大的,在后盖板的带动下,流体周向速度不断增大,这需要不断地从后盖板获取能量;而前腔部分流体是向心流动,从叶轮出口附近进入前腔,沿半径减小的方向流动,根据动量矩定理,流体周向速度逐渐增大,和前盖板的相对速度逐渐减小,当两者相等时,流体就不再需要从盖板处获取能量。而另一种更极端的现象就是:由于前腔部分流体是向心流动,当流体流到半径较小的位置时,流体周向速度甚至会高于盖板的旋转速度,此时,不再是盖板提供能量给流体,而是流体提供能量给盖板,在这种情况下,泄漏量越大,盖板消耗的能量反而越小。这种现象通常出现在流体的进口周向速度比较大时,是图10(b)中前腔摩擦损失规律产生的主要原因。

综上所述,前腔、后腔的圆盘摩擦损失变化规律如下:前腔流体的进口速度一般带有周向速度,而且是向心流动,需要消耗的功率较小,造成较小的摩擦损失;而后腔流体的进口速度为轴向,无周向速度,而且是离心流动,需要消耗较大的功率,因而造成较大的摩擦损失。

5 结论

本文以核级多级离心泵中前腔和后腔为研究对象,分析了进口圆周速度、间隙宽度等参数对容积损失和圆盘摩擦损失的影响,并对前腔和后腔不同的流动情况进行了对比分析,得出如下结论:

1)前腔部分的圆盘摩擦损失变化规律比较复杂,当流体进口周向速度较小的时候,它随容积损失、间隙宽度的增大而增大;而当流体进口周向速度比较大时,它有可能随容积损失、间隙宽度的增大而减小。

2)在其他条件不变时,容积损失随着间隙宽度的增大而增大;对前腔部分而言,进口周向速度增大时,其容积损失的增加速度会逐渐减小。

3)由于流动特性的不同,后腔部分的摩擦损失比前腔的损失大。在进行结构设计和加工时应注意采取措施,以减小后腔部分的损失。

4)为减小间隙造成的能量损失,应尽量减小轴套间隙的宽度,而口环间隙的宽度应该综合考虑圆盘摩擦损失和容积损失。