多流程数板壳式滑油冷却器的流动与换热研究

沈亚杰,高永恒,王澄瀚,杨 嗣,邓云李

(1.中核核电运行管理有限公司,浙江 海盐 314300;2.中国核动力研究设计院,四川 成都 610005)

滑油冷却器在能源动力、化工生产、制冷以及机械加工等领域应用广泛,尤其在核电厂动力装置领域是不可或缺的[1]。滑油冷却器的主要作用是将核电站二回路中汽轮机的润滑油冷却到合适的温度[2],使汽轮机能够安全稳定运行。

传统的滑油冷却器长期以来存在着换热效率低、体积庞大等问题。这给其生产、运输及应用带来了很大不便,也增加了成本。传统的滑油冷却器效率低的原因主要包括两方面。一方面由于润滑油黏度高,流动能力差,其边界层尤其是粘性底层较厚,导致换热器的换热系数偏低;另一方面是由于滑油冷却器通常采用管壳式换热器,尤其是光管换热器,这种换热器的换热能力差,结构不紧凑,因而体积庞大。

板式换热器是一种高效紧凑式换热器,将其应用于滑油冷却器比管壳式滑油冷却器更具优势。但方形板式换热器应力集中于4个角上,易发生变形而导致泄露。王佳卓等人[3]在此基础上设计了一种圆形板壳式换热器。这种板壳式滑油冷却器采用圆形波纹板作为传热元件,可以承6 MPa的高压,很好地解决了耐高压的问题。但其结构上不如板式换热器紧凑,换热效率也相对低于方板式换热器。在保持其小型结构的基础上,增加流程是主要强化换热手段之一。

在原有的结构基础上,增加流程数,不增加板片,每个流程的并联流道减少。仇嘉等[4]对传统方形板式换热器通过CFD数值模拟得到:流道分配不均匀性随并联流道的增加而增加;张哲[5]对板翅式换热器数值模拟也得:流量分布不均匀性随雷诺数的增加而增加;SRIHARI和DAS[6]的研究表明:随流道间流体分配的不均匀性增加,换热器的换热能力逐渐降低。此外,增加流程,每个流程的工况也会有所改变,润滑油的物性参数也会随温度发生变化,对其流动和换热也会产生一定的影响[7]。

本文通过实验的方法对多流程数圆形板壳式滑油冷却器的流动和换热性能进行研究。

1 实验装置及实验方法

1.1 实验装置

实验装置如图1所示,整个实验回路由润滑油和冷却水两个系统组成。滑油在油箱中被加热到指定温度后,由油泵输送进入圆形板式滑油冷却器的壳程,经冷却后又回到油箱,重新被加热;水池中冷却水由水泵抽出,进入圆形板式滑油冷却器的板程,对滑油冷却后流回水池。

图1 实验系统流程图

实验对象都为圆形板壳式换热器,其参数如表1所示:

表1 实验所用换热器结构参数表

1.2 实验方法

1)对YBK 1号在不同入口油温下进行试验,入口油温分别为55 ℃、50 ℃、47 ℃,入口参数为水温25 ℃,水和油流量相等,流量调节范围为3~8 m3/h,调节间隔为1 m3/h,达到热平衡后记录下相关参数。

2)分别对YBK 2号和YBK 3号进行实验,将水侧流量控制在21 m3/h,入口水温和油温分别恒定在24 ℃和55 ℃,以2 m3/h间隔调整油流量,调节范围为4~20 m3/h,达到热平衡后测定相应进出口油温、水温、油流量、水流量、进出口压差等各项参数。

1.3 实验数据处理

在实验过程中发现,润滑油介质入口温度与出口温度在实验范围内变化较大,而冷却水的入口温度与出口温度变化较小。因此,以润滑油侧换热量Qo作为总的换热量Q误差更小。这是因为冷却水侧温度差较小,计算出的水侧换热量Qw的相对误差相对较大。所以总换热量采用以下公式计算:

Q=Qo=Vo1ρo1(Cpo1to1-Cpo2to2)

(1)

板式滑油冷却器实验元件在换热中的热散失主要有两部分组成。第一是通过实验元件壁面与实验室内空气间的自然对流换热。自然对流换热的传热系数较低,壁面散热损失很小,可以忽略不计。第二是实验元件在环境中的通过热辐射导致的热散失。由于在实验过程中整个实验元件的温度较低,不超过55 ℃,因此这部分热量散失也很小。因此,在数据处理的过程中可以忽略实验元件在环境中的热散失。

传热系数是换热器的重要性能参数之一,也是衡量换热器的换热能力的重要指标。实验元件传热系数的计算过程如下。

由传热学方程:

Q=kAΔtm

(2)

可计算出总传热系数k的值:

(3)

平均换热温差Δtm可按下面公式计算:

(4)

在耐高压圆形波纹板板壳式换热器中,以介质在板间通道内沿长度方向上的平均质量流速作为介质在板间通道内的定性流速,这种方式计算出的质量流速较为符合实际情况。对于上述平均流速uavg,有如下公式:

mavg=ρavg×uavg

(5)

(6)

(7)

2 结果分析

2.1 入口流量的影响

图2和图3是在不同水侧质量流量下,YBK 2号和YBK 3号的总传热系数和油侧压降随油侧质量流量的变化关系。从图中可知:水侧质量流量改变对总传热系数影响比较小,油侧质量改变对总传热系数影响比较大。这主要是因为在该工况范围内,水的粘性远小于油,导致水侧对流传热系数远大于油侧对流传热系数,所以增加水侧流速使水侧对流传热系数增加,对总传热系数影响较小,而增加油侧流速,对总传热系数增加非常明显。因此,在后续分析中重点对油测进行分析说明。

从图2和图3中还可知:当水侧和油侧质量流量都相同时,YBK 3号的总传热系数k约为YBK 2号的1.5~2.5倍,YBK 3号的压降约为YBK 2号的2.5~2.9倍。这是因为YBK 2号和YBK 3号的板片结构参数、板间距和板片数量都相同,但YBK 3号的每个流程的流道(30个)比YBK 2号(45个)的少,即流通截面减少。在相同入口流量下,YBK 3号的板间平均流速是YBK 2号的1.5倍,所以YBK 3号的总传热系数和压降都大于YBK 2号。

图2 总传热系数与油质量流量的关系

图3 油侧压降与油质量流量的关系

2.2 入口油温的影响

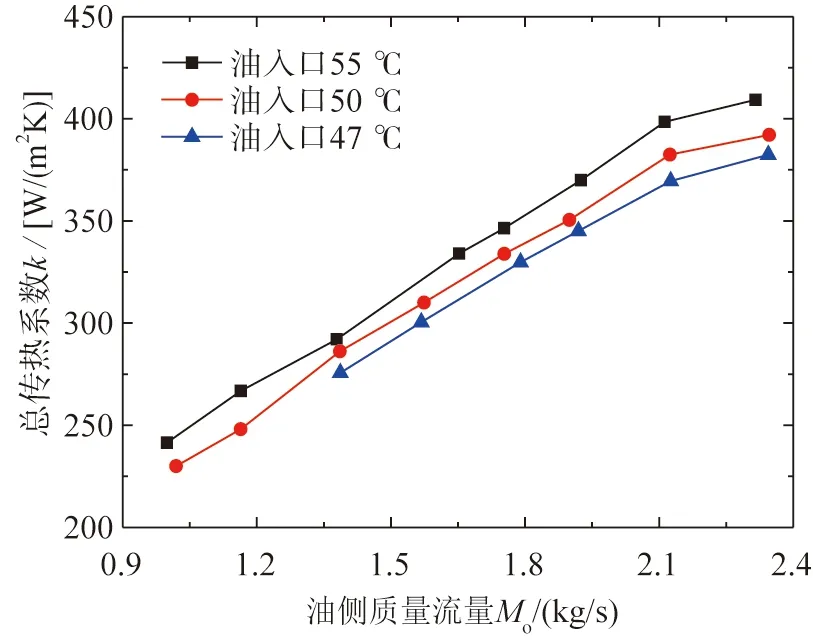

图4给出了在不同油入口温度下YBK 1号总传热系数k与油侧质量流量的关系。从图中可得:在水侧入口温度和流量相同的情况下,总传热系数k随油侧质量流量的增加而增加,且在相同油侧质量流量下,油入口温度高的总传热系数略高于油入口温度低的;这主要是由于润滑油黏度对温度变化较为敏感,黏度随着温度的增加而降低,粘性底层变薄,导致传热增加。

图4 不同入口油温时,YBK 1号总传热系数与油质量流量的关系

图5为在不同油入口温度下YBK 1号油侧压降与油侧质量流量的关系。在相同的油侧质量流速下,油入口温度高的压降小于油入口温度低的。这是由于润滑油黏度对温度变化较为敏感,黏度随着温度的增加而降低,所以压降降低。

图5 不同入口油温时,YBK 1号油侧压降与油质量流量的关系

2.3 质量流速的影响

图6为在相同水侧质量流速下,YBK 3号和YBK 2号的总传热系数k与油侧质量流速的变化关系。从图中可得:在相同的油板间质量流速下,三流程的总传热系数k比两流程的高。由于两个换热器除了流程数和每个流程中的并联流道数不同,其他结构如板片结构、总板片数和板间距完全相同。且从图3中可知,在相同油质量流速下,由于后一个流程的温度低,油黏度大,总传热系数k相对前一个流程低。所以在不考虑流量分配不均匀性的影响,板间流速相同时,两流程的总传热系数应该高于三流程的。然而,这与实验结果相违背,说明了此时流量分配均匀性效应强于黏度变化效应。两流程改成三流程后,每个流程的并联流道数较少了,流道流量分配不均匀性变小,其换热性能相应改善,这与现有的CFD对并联流道的流量分配的研究结果相符,所以在相同的油板间质量流速下,三流程的总传热系数高于两流程。

图6 YBK 2号和YBK 3号总传热系数与油质量流速的关系

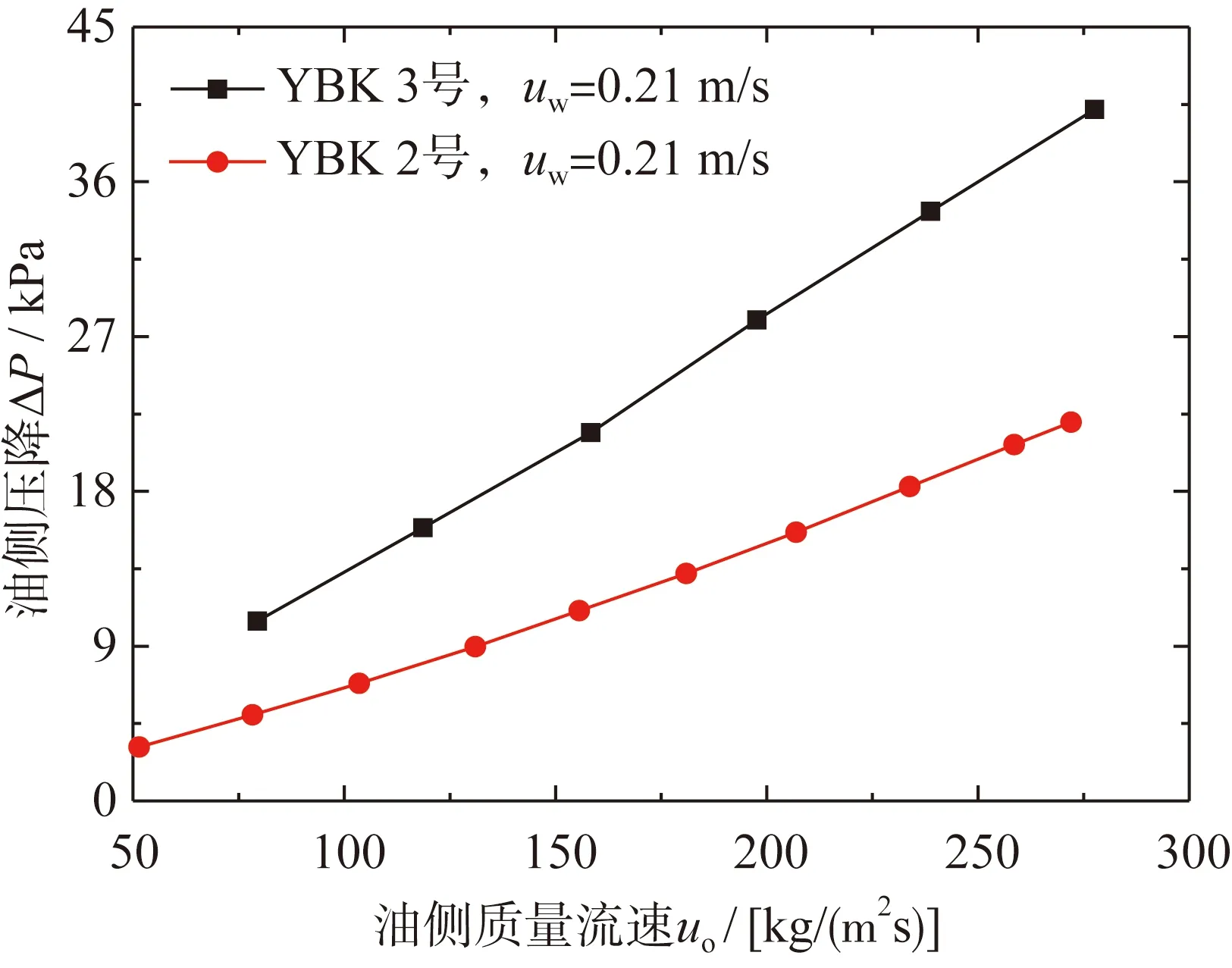

图7为相同水侧质量流速下,YBK 3号和YBK 2号的压降随油流速的变化关系。从图中可得:在相同的油板间质量流速下,三流程的油侧阻力也大于两流程,且增长速度更快。一方面是因为后一个流程的油温低于前一个流程,黏度变大,导致阻力变大;另一方面三流程比两流程多一流程,也就多了一个流程的流动阻力。

图7 YBK 2号和YBK 3号油侧压降与油质量流速的关系

3 结论

本文通过实验的手段,从入口流量、入口温度和质量流速三个影响因素对不同流程数的滑油冷却器的流动和传热性能进行对比分析,得到如下结论:

1)试验工况下,润滑油黏度随着入口油温升高而降低,粘性底层变薄,使流动和传热性能得到明显改善;

2)油侧入口流量相同时,YBK 3号的总传热系数约为YBK 2号的1.5~2.5倍,YBK 3号的压降约为YBK 2号的2.5~2.9倍;

3)油侧板间流速相同时,由于并联流道的减少,导致流道流量分布不均匀性改善,其效应大于黏度变化产生的效应,YBK 3号的总传热系数约为YBK 2号的1.1~1.5倍。YBK 3号的压降约为YBK 2号的1.9~2.2倍;

4)在滑油冷却器设计过程中,增加适当的流程数可明显改善换热性能。

——以嘉兴市为例