不同车轮型面对地铁道岔区轮轨静态接触行为的影响

(西南交通大学高速铁路线路工程教育部重点实验室,四川成都,610031)

随着我国社会经济的繁荣以及城市化进程的加快,城市人口数量剧增,近年来,我国高速铁路与城市轨道交通得到了较快的发展,并受到人们的持续关注,合理的轮轨型面匹配对保证行车安全、改善车辆运行平稳性、降低轮轨接触应力和轮轨磨耗、提高轮轨疲劳寿命等具有重要意义。张剑等[1]分析地铁车辆常用的LM 型踏面、轮背距为1 358 mm 和1 360 mm 的S1002 型车轮踏面与60 kg/m 钢轨的匹配特性,进行了轮轨接触几何、非赫兹滚动接触计算等方面的研究。陶功权等[2]研究了我国地铁车辆常用车轮型面与CHN60 钢轨在不同轨底坡下的轮轨匹配关系,从静力学分析的角度提出地铁车轮型面的最优轨底坡匹配。干锋等[3]针对国内客运车辆的4 种典型踏面,计算并给出4 种踏面与CHN60 的轮轨接触特征,为实际线路车轮磨耗跟踪试验和磨耗行为研究提供了参考。邢璐璐等[4]分析对比了LM,LMA,S1002CN,LMB,LMD,XP55 车轮踏面与TB60,60D,60N钢轨廓型匹配的接触几何关系,采用CONTACT方法计算轮轨接触几何特性。王健等[5-7]研究了高速铁路线路中不同钢轨与不同车轮踏面的匹配性能,包括轮轨静态接触特性和车辆动力学性能。吴娜等[8]将我国高速铁路常用车轮的原始型面及与磨耗型面分别与CHN60 钢轨匹配,分析轮背距和摇头角的变化对轮轨接触几何关系的影响规律。目前关于轮轨型面匹配的研究或是修改轨底坡、轮背距、摇头角等参数,且多以区间线路为主,对道岔区轮轨接触行为的探讨较少。地铁道岔尖轨等薄弱部件使用寿命短,正常使用半年至一年就需更换,钢轨磨耗和表面滚动接触疲劳等伤损问题严重,相关研究亟待开展。基于历史原因,我国地铁车辆车轮踏面除大部分采用LM 型磨耗踏面外,也有不少采用欧洲S1002踏面和德国DIN5573踏面的情况,例如:孙君玉[9]报道了上海地铁一号线采用轮背距为1 358 mm 的S1002 踏面;黄运华等[10-11]报道了广州地铁三号线有采用轮背距为1 353 mm 的DIN5573 踏面的情况。轮背距的改变实质上改变了轮轨名义间隙,也改变了轮轨型面的匹配关系。本文作者研究我国地铁常用的车轮型面LM,S1002,DIN5573对地铁9号单开道岔转辙器区轮轨静态接触行为的影响。通过评估、比选最优的岔区轮轨型面匹配组合,可为后期的车轮型面设计及璇修、钢轨廓形优化等提供依据。其中LM 和DIN5573 型面轮背距为1 353 mm,S1002 型面轮背距为1 358 mm,共3 种匹配关系(以下简记为LM,DIN5573,S1002);9 号道岔全长28.3 m,其中前长12.57 m,后长15.73 m,曲线型尖轨转辙器基本轨为国产CHN60 钢轨,采用10.68 m的60AT弹性可弯尖轨,曲线尖轨线型为相离半切线型,尖轨尖端为藏尖式,导曲线半径为200 m。

1 道岔转辙器廓形

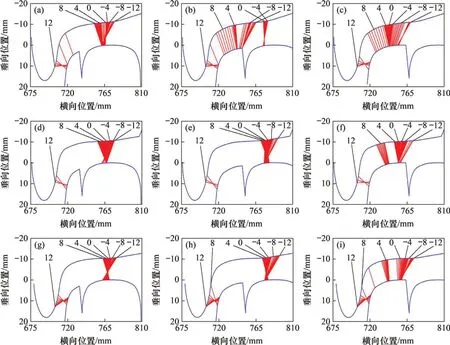

通过等距离散提取地铁9号道岔转辙器特征断面廓形,获得各离散点坐标;结合道岔钢轨顶宽及降低值变化规律,沿纵向线性插值可获得任意位置的道岔廓形。本文所取曲尖轨和直尖轨的轨顶廓形相同,尖轨顶面降低值与顶宽变化规律相同,只是距尖轨尖端距离不同。图1所示为按尖轨顶面宽度给出在典型断面处道岔尖轨与基本轨的组合廓形图。

2 轮轨接触几何分析

轮轨接触几何关系是分析轮轨相互作用、轮轨磨耗、车辆动力学、轮轨滚动接触疲劳等研究的基础。轮轨接触几何分析时,车轮名义滚动圆半径为420 mm,轨距为1 435 mm,未设轨底坡。

2.1 轮轨接触点对分布

基于经典迹线法[12-13]的基本原理,图2所示为在顶宽20,35和50 mm这3个典型断面处3种车轮型面在道岔转辙器区的轮轨接触点对分布。考虑轮对横移量为-12~12 mm,其中横移量为正表示向尖基轨组合廓形侧移动。不考虑摇头角。

轮轨接触点对的分布对车轮过岔的静态性能具有重要的影响,接触点过于集中会使车轮、钢轨磨耗集中,对车轮、钢轨的使用寿命不利;接触点位置分布过于分散则会降低车辆运行的稳定性[14]。

车轮进入道岔转辙器时,轮轨接触点随尖轨顶宽的增加逐步由基本轨过渡到尖轨上。轮对横移较小时,尖基轨侧发生踏面接触,轮对横移增加到8~10 mm 后发生轮缘接触,发生踏面接触的横移范围以DIN5573 最大,为-12~10 mm,LM 次之,为-12~9.5 mm,S1002 最小,为-12~7.5 mm。同一车轮在不同尖轨断面处,尖基轨侧发生轮缘接触的轮对横移范围基本不变。

图2 道岔尖轨典型断面处轮轨接触点对分布图Fig.2 Distribution of position of wheel-rail contact point at typical sections of switch rails in turnout

DIN5573 和S1002 车轮接触点对分布较集中,车辆过岔稳定性较好,LM车轮过岔接触点对分布较分散,分布宽度较大,钢轨磨耗较均匀,利于道岔区钢轨的长期服役。

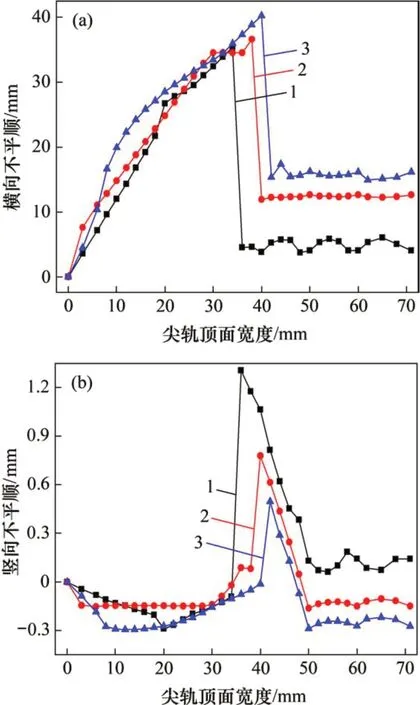

2.2 道岔转辙器的结构不平顺

道岔的顶宽和降低值随纵向里程的变化为道岔区固有结构不平顺。轮对以零横移量及零摇头角通过道岔变截面钢轨时,轮轨接触点横向和竖向位置的变化分别称为道岔横向不平顺和竖向不平顺。计算时大致按顶宽间隔3 mm 选取特征断面,图3所示为不同车轮过岔时钢轨上的横向不平顺和竖向不平顺。

图3 钢轨接触点的结构不平顺Fig.3 Structural irregularity at contact point of rail

轮载过渡前,钢轨上横向不平顺随着轮对向尖基轨侧横移呈线性增加的趋势,最大值可达34~40 mm,在轮载过渡时迅速降低然后波动放缓。可据此判断,对中状态下过岔时,LM 在尖轨顶宽35 mm附近实现轮载过渡,DIN5573及S1002分别在尖轨顶宽39 mm 和41 mm 附近实现轮载过渡,比LM 延后了4~6 mm 的尖轨顶宽。在尖轨顶宽40 mm 以后,3 种车轮不平顺趋于稳定,由于CHN60 钢轨与60AT 轨廓形的微小差异,3 种车轮的不平顺均未能达到0 mm 附近,其中LM 横向不平顺幅值较小,在3~6 mm 之间波动,DIN5573 及S1002 横向不平顺分别在12 mm 和15 mm 附近波动。

在轮载过渡前,钢轨上的接触点竖向变化不大;轮载过渡时钢轨上的接触点迅速降低,其中LM 跳跃最大,约为1.4 mm,DIN5573 和S1002 跳跃幅度较小,分别为0.7 mm和0.5 mm。

较大的不平顺会加剧轮轨振动,降低过岔平稳性。结合钢轨上的横向不平顺和竖向不平顺分析可知,DIN5573车轮结构不平顺幅值和波动速率较小,过岔稳定性较优。

2.3 轮轨接触几何参数

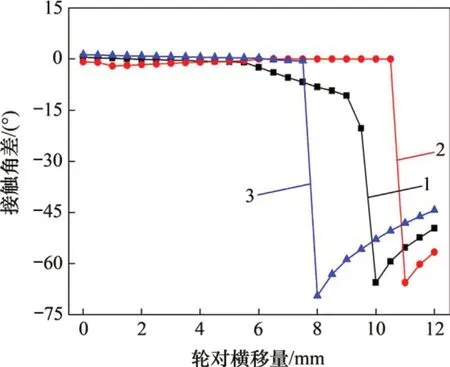

2.3.1 轮轨接触角差

轮轨接触角为过轮轨接触点的公切线与车轴中心线的夹角。轮轨接触角影响轮轨蠕滑力的分配、轮轨疲劳损伤和磨耗等。轮对通过尖轨顶宽35 mm处轮轨接触角差的计算结果如图4所示。

图4 接触角差随轮对横移量的变化Fig.4 Variation of wheel-rail contact angle difference with lateral displacement of wheel

踏面接触时,随着轮对向尖基轨侧横移,接触角差变化很小,轮对较平稳;轮缘贴靠后接触角差可迅速增加60°~69°,然后接触角差随轮对横移量继续增大而降低10°~25°。接触角差的突变表明踏面接触转为轮缘接触,与上述分析轮轨接触点对分布所得规律相同。

2.3.2 踏面等效锥度

等效锥度是反映轮对恢复对中性能、曲线通过能力和蛇行失稳的关键参数之一,被广泛用于表征轮轨接触几何特征。文献[15]推导出直、侧股过岔时车轮踏面等效锥度与轮对横移及尖轨顶宽之间的关系:

式中:λw为车轮踏面等效锥度;下标L和R分别表示左、右轮轨接触;rL和rR为瞬时滚动圆半径;yw为轮对横移量;dR为转辙器不同断面处尖轨的顶面宽度。

尖轨顶宽较小时会出现较大的等效锥度甚至无法计算。图5所示为在尖轨顶宽35 mm和50 mm处等效锥度随轮对横移量的变化曲线。

当轮对横移量为0~7 mm时,等效锥度几乎为0。随着轮对向尖基轨侧横移增加,等效锥度不断增加,轮缘接触后迅速增加。同一断面处在横移量较小(0~4 mm)或大(7~12 mm)时,S1002 过岔踏面等效锥度较大,LM次之,DIN5573最小。同一车轮踏面在不同尖轨断面处的等效锥度差异主要由尖轨顶宽决定。以等效锥度评价,DIN5573车轮直向过岔时轮对的稳定性较好,更有利于提高其车辆过岔临界速度,S1002车轮侧向过岔时通过能力较强。

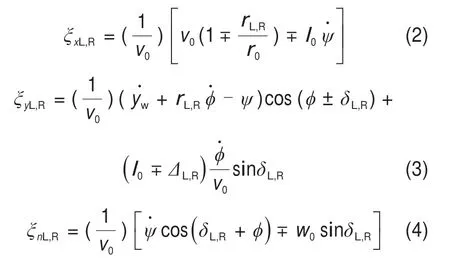

2.3.3 轮轨接触蠕滑率

文献[16]推导了轮轨之间的蠕滑率计算公式,在略去高阶微量后为:

式中:ξxL,R,ξyL,R和ξnL,R分别为轮轨的纵向、横向和自旋蠕滑率;δL,R,φ和ψ分别为轮对接触角、侧滚角和摇头角;和分别为轮对横移速度、侧滚速度和摇头速度;w0为名义转动角速度,w0=v0/r0;v0为车轮的名义速度;r0为轮轨接触名义滚动圆半径;l0为轮对处于轨道中央位置初始滚动圆至轮心的距离;ΔL,R为接触点在车轮踏面上的横移量。

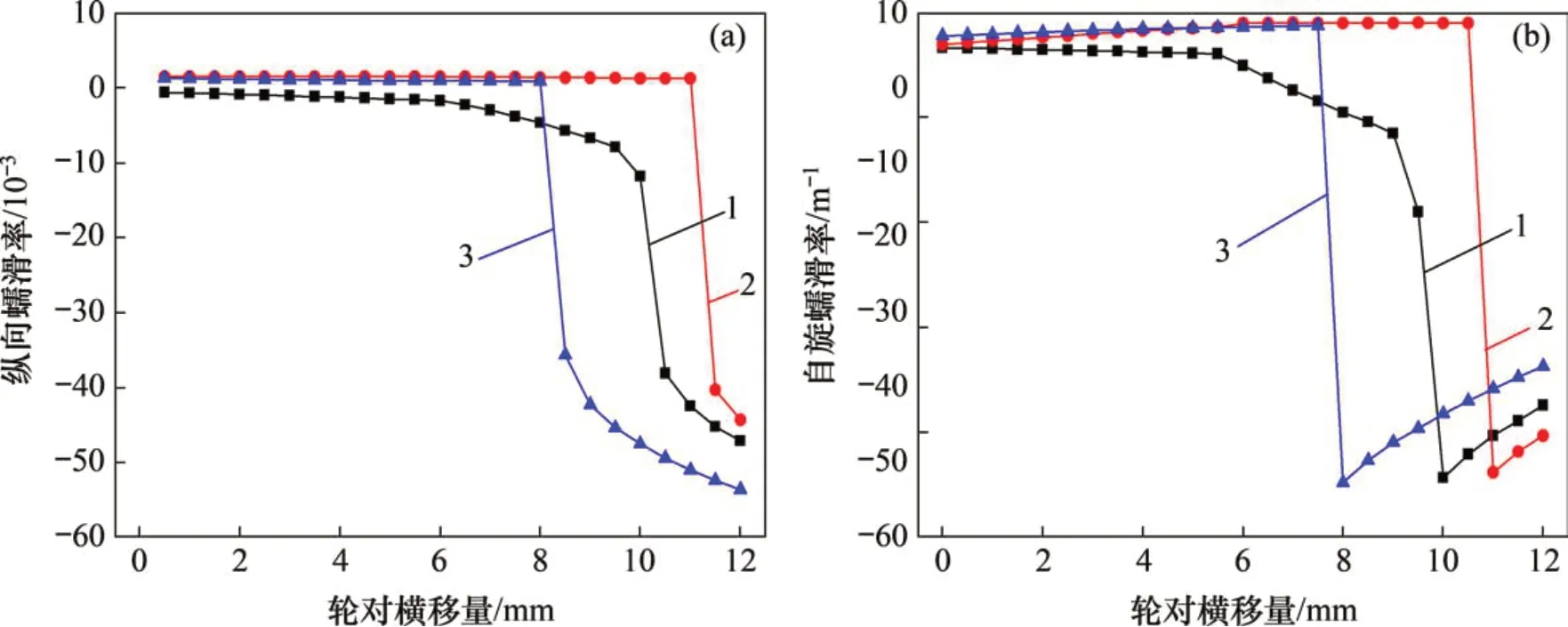

本文中轮对摇头角、摇头角速度、轮对横移速度均为0。因在不同断面处求得的规律较一致,图6所示为在尖轨顶宽35 mm时尖基轨侧的纵向蠕滑率和自旋蠕滑率随轮对横移量的变化曲线图。

轮轨纵向蠕滑率决定了轮对曲线通过能力,主要受踏面接触点滚动圆半径影响。踏面接触时,随着车轮向尖基轨侧横移,DIN5573和S1002过岔时的纵向蠕滑率基本不变,稳定在0.001 0~0.001 6之间;LM在横移量较小(0~6 mm)时,纵向蠕滑率较小,稳定在-0.001;轮对继续向尖基轨侧横移时,纵向蠕滑率的绝对值开始不断增加,至踏面接触前可增加至-0.011。轮缘接触后,尖基轨侧车轮滚动圆半径迅速增大,3种车轮纵向蠕滑率的绝对值急剧增加,最后增加至0.047~0.055,轮缘和钢轨的侧磨加剧。

自旋蠕滑率主要影响轮轨纵向力和横向力。自旋蠕滑率的变化规律与轮轨接触角的相同。踏面接触时,3种车轮过岔时自旋蠕滑率的变化规律与纵向蠕滑率的相似。轮缘接触后,接触角差迅速增大,导致纵向蠕滑率的绝对值迅速增大,最大可达2.19~2.24;随着横移量的继续增加,自旋蠕滑率的绝对值小幅度减小。

图6 蠕滑率随轮对横移量的变化Fig.6 Variation of creep rate with lateral displacement of wheel

3 三维非赫兹滚动接触

KALKER[17-19]推导并提出了三维弹性体非赫兹滚动接触理论,在这一理论的基础上,编制数值程序CONTACT,这一理论能够在满足假设条件下,计算任意轮轨廓形接触条件下的滚动接触信息。

本文利用KALKER[3]的三维非赫兹滚动接触理论,对比分析3种地铁车轮型面匹配通过道岔时的轮轨滚动接触时接触斑形状、面积和法向接触应力。轮轨滚动接触模型中的关键计算参数如下:轮对轴质量为12.6 t,轮轨材料的剪切弹性模量为82 GPa,材料泊松比为0.28,轮轨静摩擦因数和动摩擦因数分别为0.30 和0.29,车轮滚动速度为120 km/h。

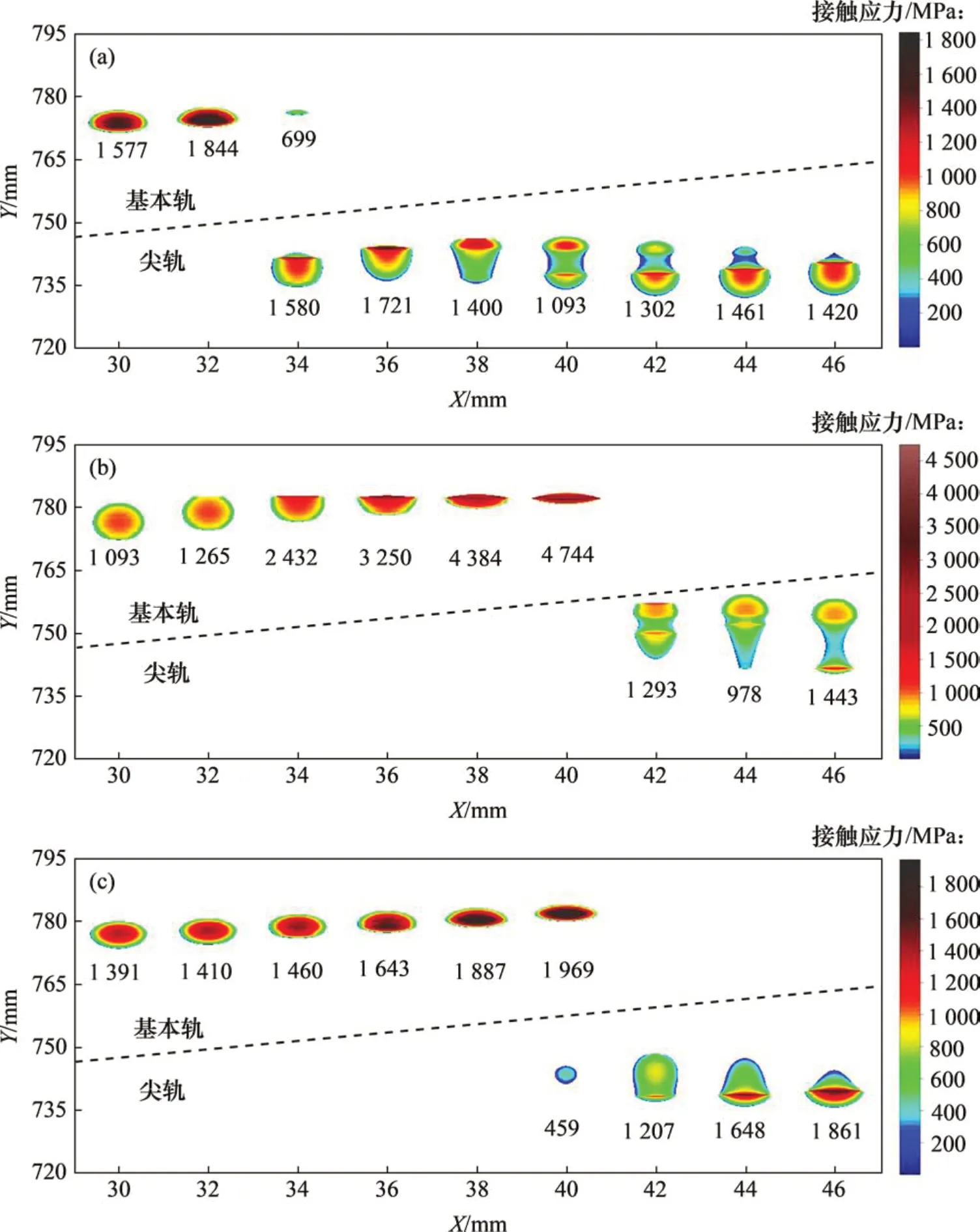

3.1 轮载过渡接触斑分布

为详细描述轮载过渡时的接触斑形状、位置、面积及法向接触应力变化,以横移量6 mm 为例,图7所示为3种车轮型面在不同尖轨断面处尖基轨侧的接触斑形状、位置及法向接触应力分布图。图7中,X为尖轨断面顶宽,Y为距轨道中心线的距离,接触斑下数值表示最大法向接触应力(单位为MPa)。

轮载过渡前,3种车轮在尖基轨上的接触斑形状相似,都为椭圆形,形状稳定,法向接触应力分布较均匀,最大法向接触应力随尖轨顶宽增加而增大。在轮载过渡断面附近,LM 及S1002 出现两点接触,接触斑同时分布于基本轨和尖轨上。轮载过渡后,接触斑面积突然增大,最大法向接触应力降低,然后随尖轨顶宽增加而波动,LM及DIN5573最大法向接触应力的位置靠近尖轨的非工作边而S1002靠近尖轨的工作边。

3 种车轮过岔时,LM 最早实现轮载过渡,DIN5573和S1002大约同时过渡,轮载过渡位置延后,与上述对中状态下探寻的规律一致。轮载过渡前后,与LM 相比,S1002 接触斑形状较稳定,受力较均匀,但LM 过岔最大法向接触应力较小。DIN5573接触斑形状改变较大,最大法向接触应力较大,是其余2 种车轮过岔时的2.4~2.5 倍,且轮载过渡时接触斑面积较小,不利于车轮过岔。

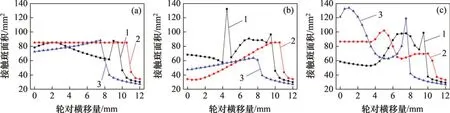

3.2 接触斑面积及最大法向接触应力

轮轨型面的不同会引起轮轨滚动接触时接触面积和接触应力的变化。图8和图9所示分别为在不同断面处,尖基轨侧的接触斑面积和最大法向接触应力随轮对横移量的变化规律。

图7 尖基轨侧接触斑形状、位置及接触应力分布图Fig.7 Shape and position of contact spot and distribution of contact stress on combined side of switch rail and stock rail

图8 接触斑面积随轮对横移量的变化Fig.8 Variation of contact spot area with lateral displacement of wheel

图9 最大法向接触应力随轮对横移量的变化Fig.9 Variation of maximum normal contact stress with lateral displacement of wheel

从图8可知:踏面接触时,在尖轨顶宽20 mm截面处,3 种车轮过岔接触斑面积在60~85 mm2之间波动,受横移量的影响最小。在尖轨顶宽35 mm处,3种车轮过岔接触斑面积最小,在轮对横移较小(0~6 mm)时,与其余2种车轮相比,DIN5573接触斑面积最小,最小时仅有33 mm2,较小的接触斑面积会导致较大的接触应力,表明DIN5573 直向过岔力学性能较差。LM车轮在尖轨顶宽35 mm断面处横移为4.5 mm 时和S1002 车轮在顶宽50 mm 断面处横移为7.0 mm 时,轮轨两点接触,接触斑面积发生突变。

轮缘接触时,接触斑面积突然下降,至30 mm2左右,趋于稳定。这也是导致最大法向接触应力急剧增大的主要原因。

最大法向接触应力的变化规律大致与接触斑面积的变化相反。

从图9可知:踏面接触时,3 种车轮过岔时在尖轨顶宽20 mm断面处最大法向接触应力最稳定,在1 000~1 600 MPa 之间;在尖轨顶宽35 mm 断面处,DIN5573最大法向接触应力较大,在横移量为0~5 mm 时达到在其余2 个断面处的2~4 倍。结合其接触斑形状可知:DIN5573过岔时在不同断面处受力不稳定、在同一尖轨断面处法向接触应力分布不均匀,其接触力学性能较差。

由踏面接触转为轮缘接触时,3种车轮的最大法向接触应力均发生3~5 倍的突变,峰值可达5 400~5 600 MPa,此时,3种车轮的最大法向接触应力相差不大。

LM 及S1002 过岔时在不同断面受力情形相似,最大法向接触应力一般不超过2 400 MPa,轮对横移较小(0~5 mm)时,S1002的最大法向接触应力相对较小,但在横移量适中(5.5~9.5 mm)时,S1002的最大法向接触应力相对较大且较早出现轮缘接触,表明S1002 车轮直向过岔时力学性能较好,LM车轮侧向过岔时力学性能更优。

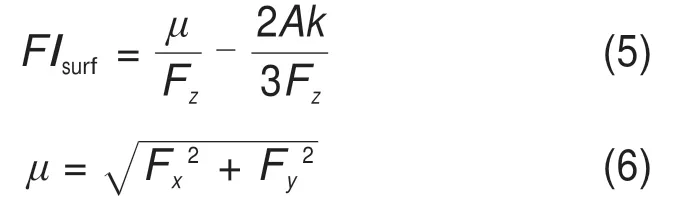

3.3 滚动接触疲劳因子

轮轨滚动接触疲劳是造成轮轨伤损的主要原因之一,直接影响轮轨的使用寿命。文献[20]基于安定理论提出一个预测铁路轮轨表面滚动接触疲劳的模型,认为滚动接触疲劳的发生发展依赖于接触斑上的压力和蠕滑力,若应力超过材料的安定极限,轮轨表面便会有塑性变形累积,最终形成裂纹。轮轨表面滚动接触疲劳主要通过损伤指数(FIsurf)来评价,其计算公式为:

式中:Fx,Fy和Fz分别为横向、纵向蠕滑力及法向力,kN;A为接触斑面积,mm2;k为轮轨材料的剪切屈服强度,本文取值为300 MPa。

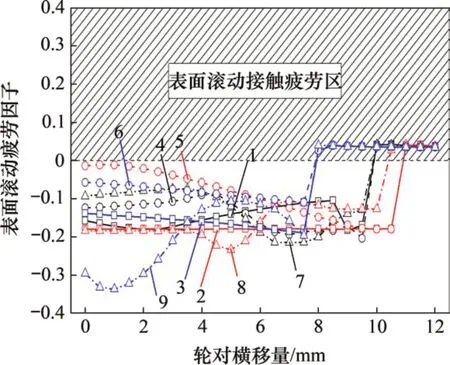

表面疲劳因子大于0,说明进入了材料滚动接触疲劳区,易在轮轨表面形成疲劳裂纹。在不同断面处,尖基轨侧表面滚动接触疲劳因子的计算结果如图10所示。

3种车轮过岔时,若为踏面接触,轮轨表面疲劳因子均未达到材料的滚动接触疲劳区,DIN5573车轮在尖轨顶宽35 mm 位置,即轮载过渡至尖轨前,比其他车轮更容易发生滚动接触疲劳伤损。当由踏面接触转为轮缘接触后,3种车轮过岔时均进入了材料的滚动接触疲劳区。基于表面疲劳因子指标,S1002 车轮表面疲劳伤损的可能性最高,尤其在侧向过岔时,塑性变形积累较大,易发生疲劳破坏。同时,应避免轮缘接触的发生,降低表面疲劳伤损的可能。

图10 表面滚动疲劳因子随轮对横移量的变化Fig.10 Variation of surface rolling fatigue factor with lateral displacement of wheel

4 结论

1)3种车轮过岔时,DIN5573车轮接触点对分布最为集中,结构不平顺幅值较小,直向过岔稳定性较好;LM车轮接触点对分布较分散,分布宽度较大,钢轨磨耗较均匀,利于道岔区钢轨的长期服役;S1002车轮侧向过岔通过能力较强。

2)对中状态下,LM 车轮在尖轨顶宽34~36 mm 处实现轮载过渡,过渡最早;DIN5573 及S1002分别在尖轨顶宽38~40 mm和40~42 mm处实现轮载过渡,较之LM 车轮尖轨顶宽延后了4~6 mm。

3)踏面接触时3种车轮过岔力学特性较好;轮缘接触后,接触斑面积和最大法向接触应力会发生突变,力学特性显著恶化。DIN5573车轮过岔时接触力学特性最差,S1002车轮直向过岔力学特性较好,LM车轮侧向过岔力学特性更优。

4)避免轮缘贴靠可有效降低表面接触疲劳伤损的可能性。S1002车轮过岔时表面疲劳伤损的可能性最高,塑性变形积累较大,易发生疲劳破坏。DIN5573 车轮在尖轨顶宽35 mm 位置,即轮载过渡至尖轨前,比其他车轮更容易发生滚动接触疲劳伤损。

5)不同车轮型面通过地铁9号道岔转辙器时对轮轨静态接触行为有较明显的影响。LM车轮踏面与CHN60 钢轨匹配通过道岔转辙器时静态接触性能最优;S1002车轮侧向过岔时通过能力较强,接触力学特性较好;DIN5573车轮直向过岔时轮对的稳定性较好但其左右车轮接触应力差别很大,且最大法向接触应力太大,对道岔区钢轨磨耗、疲劳均会产生不利影响,综合匹配性能最差。